黄金冶炼废水零排放处理技术的工业应用

陈 鹏

(紫金矿业集团股份有限公司, 福建 上杭 364200)

综合利用与环保

黄金冶炼废水零排放处理技术的工业应用

陈 鹏

(紫金矿业集团股份有限公司, 福建 上杭 364200)

为降低黄金冶炼废水回用对生产指标的不利影响,研究开发了多段中和除重金属+CO2除钙镁的酸性废水处理工艺以及酸化法+SO2空气法的含氰废水处理工艺。工业应用结果表明, Cu、Pb、Zn、As、CN-等去除率均超过98%,处理后出水各项指标达到《污水综合排放标准》;回收的水、氰化钠、硫酸钠均返回生产系统使用。系统运行一年来,新增利润58.85万元,实现了废水的零排放,具有良好的经济效益和环境效益。

黄金冶炼; 废水; 多段中和; CO2; 酸化法; SO2空气法; 零排放

洛宁紫金黄金冶炼有限公司是一个以金精矿为原料的黄金冶炼企业,采用“焙烧—酸浸洗涤—萃取电积提铜—氰化浸出—锌粉置换”工艺生产金、银。生产过程中的主要用水工序有设备间接冷却用水、焙烧制酸工序用水、酸浸工序用水、氰化浸出洗涤用水及冲洗地坪用水等,废水依据组成分别收集后全部回用于生产系统,实现工业废水零排放。在废水循环回用过程中,由于重金属、钙、镁、各种钠盐等杂质不断积累,引起管路严重结垢,降低了系统处理能力,而且影响金、银、铜回收率,造成生产技术指标波动大、生产成本上升、经济效益下降。

为了降低回用水对金属回收率和生产技术指标的影响,研究开发了酸性废水多段中和除重金属及除钙镁工艺以及冶炼二氧化硫废气处理氰化贫液工艺。废水处理后各项指标达到国家《污水综合排放标准》GB8978—1996一级标准,全部回用后,不仅提高了金、银、铜的回收率,节省了取新水费用,减轻了管道的钙结垢,而且回收的氰化钠可重新用于氰化浸出,降低了生产成本,具有良好的经济效益和环境效益。

1 废水零排放处理工艺

1.1 废水组成

冶炼厂现有待处理废水主要有两部分:一部分是萃取提铜后的酸性废水,另一部分是锌粉置换后产生的高浓度含氰废水,两种水质成分如表1。

表1废水成分

废水种类pH铜/mg·L-1锌/mg·L-1铁/mg·L-1铅/mg·L-1砷/mg·L-1总硬度/mg·L-1总氰/mg·L-1酸性废水1.0~1.5100~140562—2~450~701300<0.15含氰废水104001000150<10<10—1800

注:表中“—”表示未检测。

酸性废水的pH很低,铜、锌的含量较高,具有回收价值,而高硬度会引起管道钙结垢问题,需降低钙镁离子浓度。

含氰废水中铜、锌、总氰等含量均比较高,随着在氰化浸出过程中循环,浸出液中铜、锌等金属离子不断累积,对金、银的浸出造成影响,因此必须进行回收处理。

1.2 废水零排放处理技术路线

1.2.1 酸性废水处理工艺

来自铜冶炼分厂萃余液的酸性废水,首先用电石渣一段中和,固液分离后滤液进行萃取提铜。萃余液用电石渣进行二段中和,经曝气沉降后进行三段中和,除去废水中的锌、铁、镍、铜等重金属离子。经三段中和后的废水,再用液态二氧化碳除钙镁。最后,加入适量的稀硫酸进行四段中和后返回生产系统,供酸浸提铜生产使用。工艺流程见图1。

图1 酸性废水处理工艺流程

1.2.2 含氰废水处理工艺

含氰废水用稀硫酸调到pH=1.5~2.5,生成的氰化氢被鼓入的气体吹脱进入液碱槽,吸收形成氰化钠后回用于氰化浸出工序;产生的沉淀固液分离后,回收铜、锌等有价元素,滤液经过二氧化硫空气法破氰,固液分离后,滤液返回制酸调浆工序。工艺流程见图2。

图2 含氰废水处理工艺流程

1.3 工艺原理

1.3.1 中和沉淀除重金属

电石渣与酸性废水发生酸碱中和反应,通过调整pH值,形成Cu(OH)2、Fe(OH)3、Zn(OH)2、Ca3(AsO4)2、FeAsO4等沉淀,达到降低废水中重金属离子浓度的目的[1-2]。反应方程式如下:

(1)

(2)

(3)

(4)

(5)

(6)

1.3.2 二氧化碳除钙镁

酸性水经电石渣中和处理后,废水中引入了大量的钙离子,会造成管道结垢及萃取剂三相化的不利影响。因此,在废水中鼓入CO2气体,形成碳酸钙和碳酸镁沉淀,降低废水总硬度。反应方程式如下:

CO2+H2O↔H2CO3

(7)

(8)

(9)

1.3.3 酸化法回收氰化物

将废水的pH值调至1.0~1.5,稳定的金属氰化络合物被破坏,产生一系列金属氰化物沉淀,产生的氰化氢气体则逸出与废水分离[3-5]。化学反应如下:

(10)

(11)

(12)

(13)

(14)

1.3.4 二氧化硫空气法破氰

(15)

(16)

(17)

(18)

(19)

(20)

(21)

2 工艺应用

2.1 酸性废水处理

一段中和:pH=2~2.5;萃取:O/A=1.3,pH=2.5,时间30 min;反萃:O/A=2,硫酸160 g/L,时间30 min;二段中和:pH=8~9;三段中和:pH=11,液体二氧化碳用量4 kg/t矿;四段中和:pH=8。运行结果见表2。

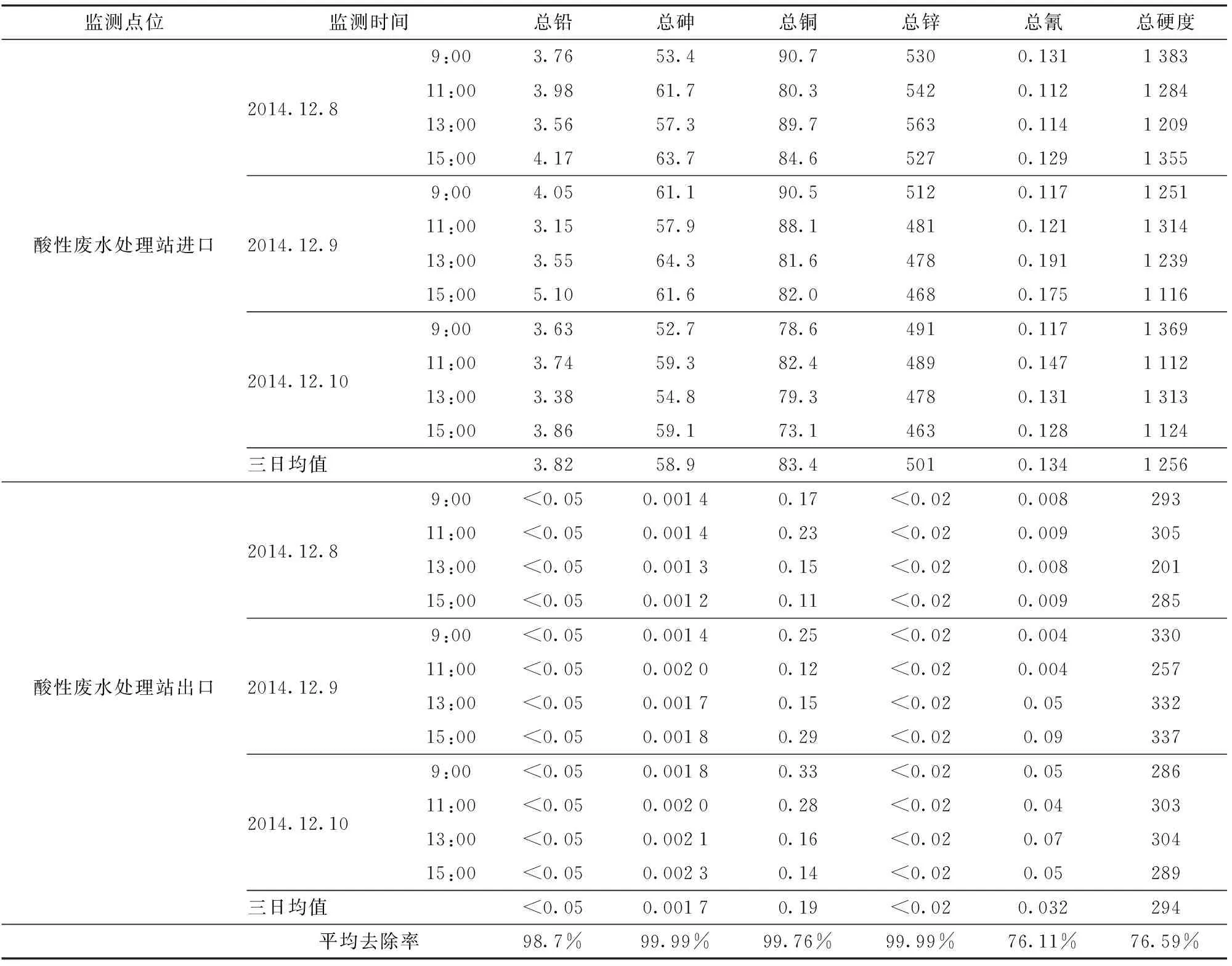

表2 酸性废水处理工艺生产运行结果 mg/L

待处理废水的各组分浓度波动较小。经过四段中和+二氧化碳除钙镁后,总铅、总砷、总铜、总锌、总氰的含量分别降到0.05 mg/L、0.001 7 mg/L、0.19 mg/L、0.02 mg/L、0.032 mg/L,达到《GB8978—1996污水综合排放标准》一级标准,去除率分别达到98.7%、99.99%、99.76%、99.99%、76.11%;废水总硬度从1 256 mg/L降低到294 mg/L,降低了76.59%。

2.2 含氰废水处理

酸化法:pH=2,反应温度30 ℃,气液比500∶1,反应时间2 h;二氧化硫空气法:SO2添加量按气液比40∶1控制,反应pH=8~9,空气+机械搅拌反应时间1 h。运行结果见表3。

表3含氰废水处理工艺生产运行结果

监测时间pH值总铅/mg·L-1总砷/mg·L-1总铜/mg·L-1总锌/mg·L-1总氰/mg·L-19:007.61<0.050.00140.170.4120.4562014.12.811:007.52<0.050.00150.190.4310.49513:007.38<0.050.00130.280.3990.43915:007.41<0.050.00150.310.2710.4889:007.63<0.050.00180.1810.4280.4412014.12.911:007.54<0.050.00180.1790.3570.39713:007.47<0.050.00190.2340.3340.34215:007.68<0.050.00150.3120.3790.4279:007.65<0.050.00270.2410.2870.4122014.12.1011:007.54<0.050.00250.3230.3120.37913:007.36<0.050.00270.3750.4890.31115:007.47<0.050.00200.2980.3770.343三日均值7.52<0.050.00180.2570.3730.411平均去除率—99.5%99.98%99.93%99.96%99.98%

含氰废水经过酸化法+二氧化硫空气法处理后,总铅、总砷、总铜、总锌、总氰的含量分别降到0.05 mg/L、0.001 8 mg/L、0.257 mg/L、0.373 mg/L、0.411 mg/L,均达到《GB8978—1996污水综合排放标准》一级标准,去除率分别达到99.5%、99.98%、99.93%、99.96%、99.98%。通过酸化法工艺回收氰化钠,根据回用的氰化钠数量统计,含氰废水中氰化钠的回收率达52.65%。

为了考察酸化法回收的氰化钠回用对氰化浸金、银的影响,进行了酸化法回收的氰化钠溶液和工业氰化钠氰化浸出对比试验。试验条件:液固比2∶1,pH=10,氰化钠浓度1.5‰,搅拌浸出48 h。试验结果见表4。

表4氰化浸金、银的试验结果

原料渣率/%氰尾品位/g·t-1浸出率/%AuAgAuAgNaCN耗量(原矿计)/kg·t-1矿样1工业氰化钠97.451.8744.7097.0736.578.87回收氰化钠97.301.6344.5297.4536.927.67矿样2工业氰化钠97.701.5133.1097.1435.227.86回收氰化钠96.301.6130.8196.1535.297.60

试验结果表明,使用酸化法回收的氰化钠对滤饼进行氰化浸出,Au、Ag浸出率与工业氰化钠的浸出率基本相同,而且氰化钠消耗量有少许降低。所以,回收的氰化钠完全可回用于氰化浸金生产工序。

3 经济效益分析

3.1 废水处理成本

2014年系统共处理酸性废水676 248 m3、含氰废水52 260 m3、黄金湿法提纯及化验废水4 975 m3,处理废水总计733 483 m3。废水处理总成本见表5,表中1.2辅助材料和1.3燃料及动力费(即电费)详细耗量见表6。

3.2 废水处理收益

3.2.1 直接收益

废水回用后提高金回收率1.048%,按年投入金精矿中黄金4 890.6 kg计算,额外增收4 890.6 kg×1.048%×24.65万元/kg=1 263.3万元。

2014年因铜含量低,萃取铜系统未开;精矿银品位低,未进行跟踪,故2014年未进行银铜效益的计算。

表52014年废水处理总成本表

序号项目数值生产负荷97%1运行成本1266.27万元 1.1原材料0 1.2辅助材料622.42万元 1.3燃料及动力费240.57万元 1.4工资及福利费48万元 1.5制造费用355.27万元 1.5.1折旧285万元 1.5.2修理费70.27万元2财务费用76.8万元3总成本费用1343.07万元

表62014年主要辅助材料和电力消耗量

项目单位数量单价/元金额/元单耗/元·m-3水硫酸t446.528035721.60.0487盐酸t21.39277.75940.00.0081液碱t291.29732.6213405.80.2909电石渣t45115.38113.725130521.06.9948CO2(液态)t447.68503.58225442.70.3073丙纶750B滤布(1.7m×3.4m)块230078.9181470.00.2473丙纶750AB滤布(1.7m×3.4m)块7079466458.00.0906丙纶750AB滤布(1.35m×2.7m)块2727.35738.450.0010滤袋(70mm×1450mm)条427253.33108171.90.1474滤袋(70mm×1600mm)条1000256.41256410.00.3495电量kWh3388359.720.712405735.43.2798合计11.766

3.2.2 间接收益

(1)制酸调浆添加了硫酸钠,回用水中含有可用钠盐,年节约硫酸钠48 t,相当年节约硫酸钠采购费用48 t×570元/t=2.73万元;

(2)年回收氰化钠163.2 t,相当节约氰化钠采购费用163.2 t×3 000元/t=48.9万元;

(3)循环水回用,节省新水费用:733 483 m3×1.186元/m3=86.99万元;

间接收益总计:2.73+48.9+86.99=138.62万元。

所以废水处理产生的收益为:1 263.3+138.62=1 401.92万元。

因此,2014年废水处理系统运行产生的利润为:1 401.92-1 343.07=58.85万元。

4 结论

(1)采用“四段中和+CO2除钙镁”组合工艺处理酸性废水,重金属去除率均超过98%,处理后液的总硬度降到350 mg/L以下,不仅可回收废水中的铜、锌等重金属离子,而且废水返回提铜生产使用,能够满足生产需要,虽然回水的钙会使生产管道有一定的结垢,但对生产指标影响较小。

(2)采用“酸化法+SO2空气法”组合工艺处理氰化贫液,出水铜、铅、锌、砷、总氰等含量远低于《污水综合排放标准》GB8978—1996一级排放标准,处理后液和回收的氰化钠完全可回用于氰化浸金生产工序。

(3)处理后液回用后,可提高金回收率1.0%~1.2%,而且节约了新水的取用量,回收的氰化钠和硫酸钠可重新用于生产。废水处理总成本1 343.07万元,废水回用和回收的产品可新增效益约1 401.92万元,产生利润58.85万元。

[1] 胡文,康媞,陈守应,等.石灰中和沉淀法处理煤矿酸性废水的工程应用[J].环保科技,2011,17(4):46-48.

[2] 兰秋平,占幼鸿.利用电石渣替代石灰处理酸性水的研究与应用[J].矿业快报,2007,(4):41-43.

[3] 胡湖生,杨明德,党杰,等.电积- 酸化法从高铜氰溶液中回收铜氰锌[J].有色金属,2000,52(3):61-65.

[4] 杨玮.半酸化法在氰化零排放工艺中的应用[J].有色金属,2004,(1):27-29.

[5] 厚春华.三步沉淀全循环法处理焙烧- 氰化工艺中含氰废水的应用[J].辽宁城乡环境科技,2007,27(3):49-51.

[6] 左玉明,袁玲,符金武,等.偏重亚硫酸钠- 空气法处理酸性含氰污水的应用研究[J].黄金,1999,20(5):41-44.

[7] 薛文平,薛福德,姜莉莉,等.含氰废水处理方法的进展与评述[J].黄金,2008,4(29):45-50.

美日研发出新型锌蓄电池 成本降一半

美国斯坦福大学和丰田中央研究所共同开发出一种蓄电池的新技术,这种蓄电池的价格只有最先进锂电池价格的一半。该电池采用的原料和廉价的一次性电池相同。新技术将加速推动蓄电池普及,使电动车和太阳能等再生资源的输出功率更加稳定。

大部分一次性电池的负极都使用了廉价常见的锌。如果反复充电,锌会在负极的表面形成针状物质。这种针状物质会破坏电池,因而用锌制成的电池很难用作蓄电池。

研究人员反复钻研,使锌在充电时产生的针状物质朝着不破坏电池的方向延展,实现反复充电。

利用锌制成的电池使用便宜且易于输出电流的水作为电解液,没有易燃易爆风险,生产和储存成本较低。可利用已有的制造设备,控制成本投资。该电池和现在通用的锂电池性能相当,但价格却不到锂电池的一半。在用电量较大的电力储存和电动车等方面将得到普及。

另一方面,锂电池的性能也有进一步发展的余地。面向对性能要求更高的产业将持续推进研发,锂电池和锌蓄电池共存的现状将继续。

Commercialization of zero waste water discharge technology in gold smelting

CHEN Peng

In order to reduce the adverse effects of gold smelting wastewater reuse on the production index, multi-stage neutralization process for heavy metal removal plus with CO2removing Ca and Mg process were developed for acidic waste water treatment, and acidification process plus with SO2-air processes were used to treat cyanide-bearing wastewater. Commercialization application results show that the removal rates of Cu, Pb, Zn, As, CN-are more than 98%, and the indicators meet the “integrated wastewater discharge standard”. The recycled water, sodium cyanide, and sodium sulfate all returned to the production process. The system has been running for a year, which has helped to increase profit by 588,500RMB. The goal of zero discharge of waste water is achieved, the project demonstrates favorable economic and environmental benefits.

gold smelting; waste water; multiple-stage neutralization; CO2; acidification; SO2-air process; zero discharge

陈鹏(1979—),男, 安徽桐城人,大学本科学历,工程师,主要从事有色冶金环保研究工作。

河南省科技计划项目(142102310013)

2016-01-21

2016-04-26

TF831; X75

B

1672-6103(2016)04-0056-06