铜电解液常压蒸发浓缩除镍技术改造实践

张 伟

(张家港联合铜业有限公司, 江苏 张家港 215624)

铜电解液常压蒸发浓缩除镍技术改造实践

张 伟

(张家港联合铜业有限公司, 江苏 张家港 215624)

以铜电解净化除镍系统为研究对象,详细分析了酸度、真空度、温度、蒸汽压、机械设备等在实际生产中对硫酸镍生产的影响,可能出现的问题以及对应方法,从而达到节能减排及资源综合利用,获得良好经济效益的目的。

粗硫酸镍; 脱铜后液; 真空蒸发浓缩; 反应釜

铜电解精炼过程中会定期抽出部分废电解液进行净化处理,这部分废电解液中含铜量较高且成分复杂,含有砷、锑、铋、镍、铅、以及各种不溶性颗粒杂质,传统处理方式可以分为三个步骤,首先利用中和法或一段电积法(铅板槽)除铜,然后利用诱导法等处理方式除杂,最后脱铜终液利用浓缩方式回收其中的粗镍,粗镍中包含各种不可溶颗粒及有机沉淀物。本文以我国长三角地区某电解铜企业处理铜电解过程中产生的废铜电解液为原料,从二次脱铜后液中回收经济价值较高的粗硫酸镍,实现节能减排及资源的综合利用。该公司原生产工艺为常压下使用蒸汽间接蒸发浓缩,使脱铜后液比重达到一定浓度后,将浓缩后液放至冷却槽自然冷却结晶生产粗硫酸镍。该工艺流程存在蒸发时间长,处理量小,酸雾蒸发大,能耗高,职工工作环境恶劣等缺陷,随着社会对环保、资源利用率、职业健康的要求越来越高,已不能适应发展需求,迫切需要针对该工艺进行技术改造,使之环保、节能,同时满足生产需求。

1 脱铜后液提取粗硫酸镍工艺选择

1.1 工艺选择

目前从脱铜后液中提取硫酸镍的主要工艺有结晶法、萃取法、离子交换法。萃取法和离子交换法由于工艺复杂,设备造价较高,系统数据控制过于精确,不利于工业生产,只在国外有部分应用。国内提取硫酸镍的工艺主要为结晶法,结晶法又分为直火浓缩法、冷冻结晶法、电热结晶法、真空浓缩法等。直火浓缩法和电热结晶法生产原理都是通过加热蒸发脱铜后液中的水份,使硫酸镍在脱铜后液中达到过饱和而结晶析出。直火浓缩法因工艺简单,设备要求较低,在80年代初受到很多中小型冶炼厂的青睐,但随着环保问题的日益凸显,该工艺由于密闭性不好,酸挥发大,能耗大,会造成较严重的环保问题而逐渐被淘汰。电热浓缩法在我国一般用在大型冶炼厂,该工艺自动化程度高,设备投资大,脱镍效率高,环保好,被大多数大型冶炼厂选用。冷冻结晶法由于设备较多,占地较广,工艺控制复杂,脱镍效率较低,一直未得到广泛推广。本文着重介绍蒸汽加热真空浓缩法,该工艺是在某一负压下,降低溶液饱和溶解度,采用蒸汽加热的方法,密闭性好,设备投资低,占地小,工艺流程合理,对投资有限,规模较小的中小型冶炼厂非常适用。

本公司通过实地考察同类工艺,进行了严谨的理论论证,最终选择对原常压蒸汽蒸发浓缩生产硫酸镍工艺进行真空蒸发浓缩生产粗硫酸镍工艺技术改造,投资小,原有生产设备可以再利用,同时可以达到环保、生产、节能的改造目标。

1.2 工艺原理

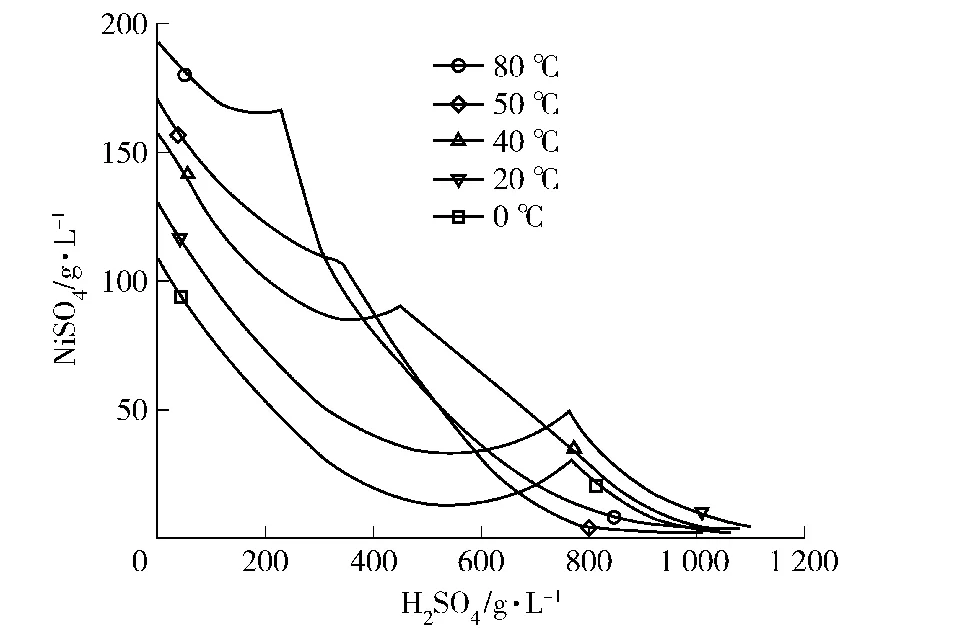

铜电解净化系统生成硫酸镍所用的溶液一般为二次脱铜终液,主要成分为H2SO4和Ni2SO4,根据硫酸盐结晶理论,硫酸镍溶解度和溶液沸点会随其酸度、温度的变化而变化。具体如图1所示。

图1 溶液中硫酸镍的饱和浓度、酸度与温度的关系曲线

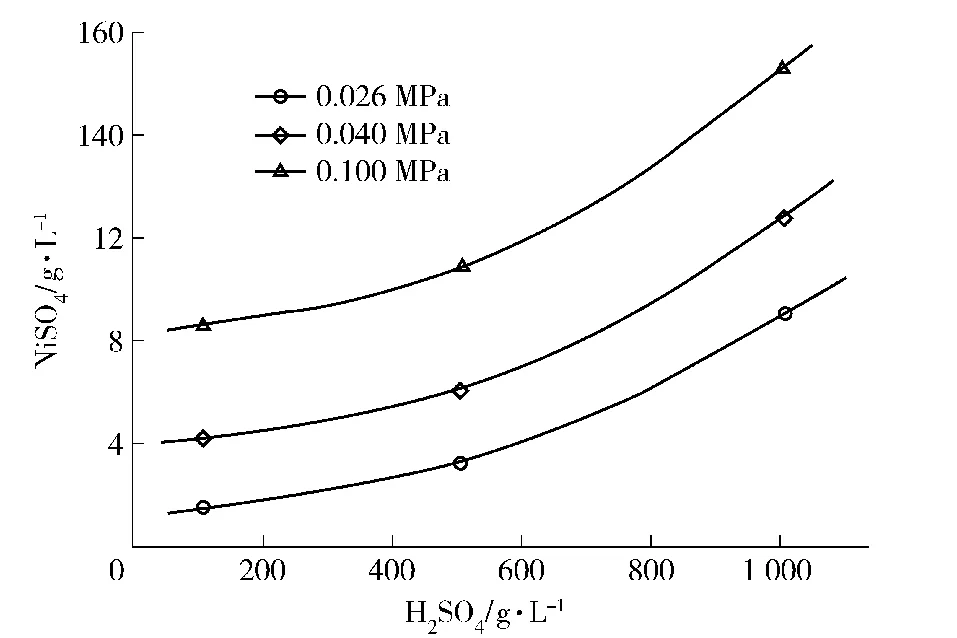

由图1可知,硫酸镍溶液的饱和浓度在温度一定的情况下,酸度越高,饱和浓度越低;在酸度一定的情况下,温度越低,饱和浓度越低;直火浓缩法就是利用该原理使镍元素形成硫酸镍晶体析出。图2为浓度一定的硫酸镍溶液在不同压力下酸度与沸点关系曲线图。

图2 浓度一定的硫酸镍溶液在不同压力下酸度与沸点关系曲线图

由图2可知,硫酸镍溶液浓度一定的情况下,酸度不变,溶液沸点会随压力的降低而降低;压力不变,溶液沸点会随酸度的升高而升高。

本公司在对硫酸镍生产系统进行技改前,使用的是常压法生产粗硫酸镍,在使用蒸汽加热过程中,溶液含酸850 g/L,沸点达到135 ℃。而对硫酸镍系统进行真空蒸发技改后,同样酸度硫酸镍溶液,真空度在0.75~0.8 MPa情况下,硫酸镍溶液沸点下降到90 ℃左右,即在负压条件下,降低了硫酸镍溶液的沸点,提高了蒸汽利用率。而蒸发出来的气体由于负压的作用即时被抽走,避免了反应釜内蒸汽压力的升高,提高了蒸发效率。本公司正是利用这一原理,对传统常压生产粗硫酸镍系统进行真空蒸发技术改造,在真空度为0.75~0.8 MPa情况下,使用蒸汽加热浓缩蒸发硫酸镍溶液,当溶液比重达到1.58~1.6之间时,将浓缩液排放至冷却槽自然冷却结晶产出粗硫酸镍。

2 工艺流程和主要设备选择

2.1 工艺流程介绍

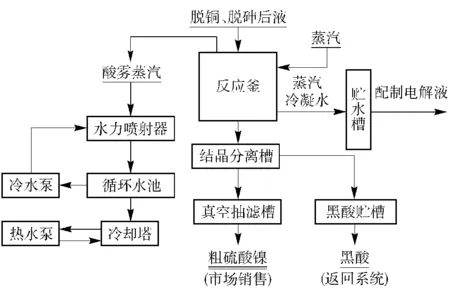

工艺流程主要为经过二次脱杂产生的脱铜后液经过真空反应釜蒸发后,一般结晶终点比重控制在1.58~1.60左右,放至冷却槽冷却结晶,如果为自然冷却结晶一般静止2.5 h左右,上清液为黑酸,返回电解系统,沉淀物即为粗硫酸镍,具体工艺流程如图3。

图3 改造后粗硫酸镍生产工艺流程图

2.2 设备选型及要求

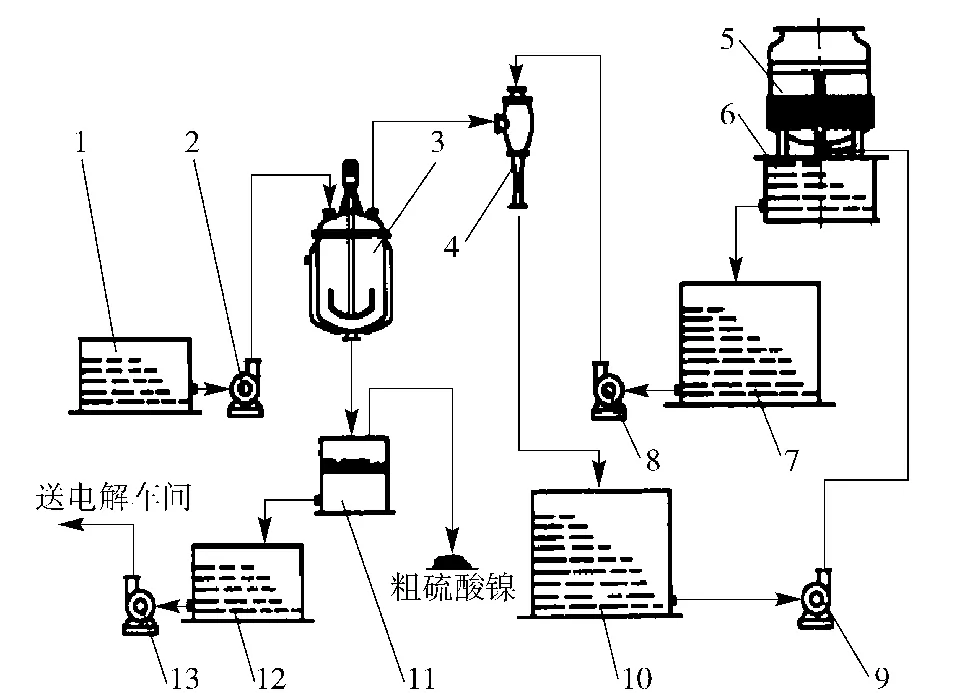

工艺流程大致为:二次脱铜终液→反应釜真空浓缩→水冷结晶或自然结晶→过滤→装袋入库。该流程主要考虑真空蒸发设备,真空设备及过滤设备。具体设备连接图如图4。

1—储液槽;2—输送泵;3—真空蒸发反应釜;4—水喷射器;5—冷却塔;6—中间水池;7—冷水池;8—冷水输送泵;9—热水输送泵;10—热水池;11—镍过滤装置;12—回收酸槽;13—酸泵图4 真空蒸发浓缩法设备连接图

2.2.1 真空蒸发设备

真空蒸发设备考虑到含酸较高,温度较高,热传导性能要好,可以选型的材质有316 L不锈钢、钛材、搪瓷反应釜。其中不锈钢和钛材虽然可以满足高酸、高温、热传导高的使用要求,但是当酸度达到800 g/L,蒸发温度达到100 ℃左右后,特别是固相、气相同时存在的情况下,腐蚀仍然比较严重,且造价较高,尤其是钛材设备加工困难,造价昂贵,用于硫酸镍生产存在一定困难。

搪瓷反应釜虽然相比前两种材质传热率偏低,但它具有耐高温、耐高酸特点,特别是耐温差变化大的使用要求。在实际使用过程中制造简单,造价较低,投资较少。因此选用搪瓷反应釜做为真空蒸发设备,加装搅拌桨,防止由于蒸发后液酸度高,比重大,产生部分结晶沉于槽低。因此对搅拌桨的尺寸和搅拌速度也有一定要求。该公司最终搅拌桨转速为60 r/min,长宽尺寸按照距离内壁约15~20 cm为宜。

2.2.2 真空设备

真空设备一般选取水环式真空泵,但近年来由于水力喷射器结构简单,便于维修,造价成本低,个别工厂的维修车间甚至可以自己制作而广泛应用于工业生产中,本公司真空设备选用的是水力喷射器,高速水流流经搪瓷反应釜联通的管道,在造成负压的同时,可以带走蒸发出来的酸雾,同时水温上升。由于水力喷射器制造真空需要大量的水,出于节约用水,降低成本的考虑,可以将水力喷射器外排的水通过冷却塔重新冷却利用。温水如果不冷却重新进入水力喷射器,会影响真空度。重复利用的循环水由于吸收部分酸雾需要定期送一部分废水返回电解系统综合利用,补充进一部分新水平衡循环水中的酸度。循环水中酸度过大,会对水力喷射器内部的喷射板造成腐蚀。本公司在连接管道选材方面考虑到管道中水流含有一定的酸性,采用聚丙烯材质做为连接管道。

2.2.3 过滤设备

蒸发浓缩终液比重一般控制在1.58~1.60之间,终液颜色为黄绿色,较为悬浊,然后冷却结晶。蒸发后液经冷却结晶后需要使用过滤设备将泥状的粗硫酸镍的水份过滤掉一部分,过滤设备国内有两种选择,一种为真空吸滤盘,一种为离心机,离心机台数选择根据冷却槽数而定。

2.3 控制参数确定

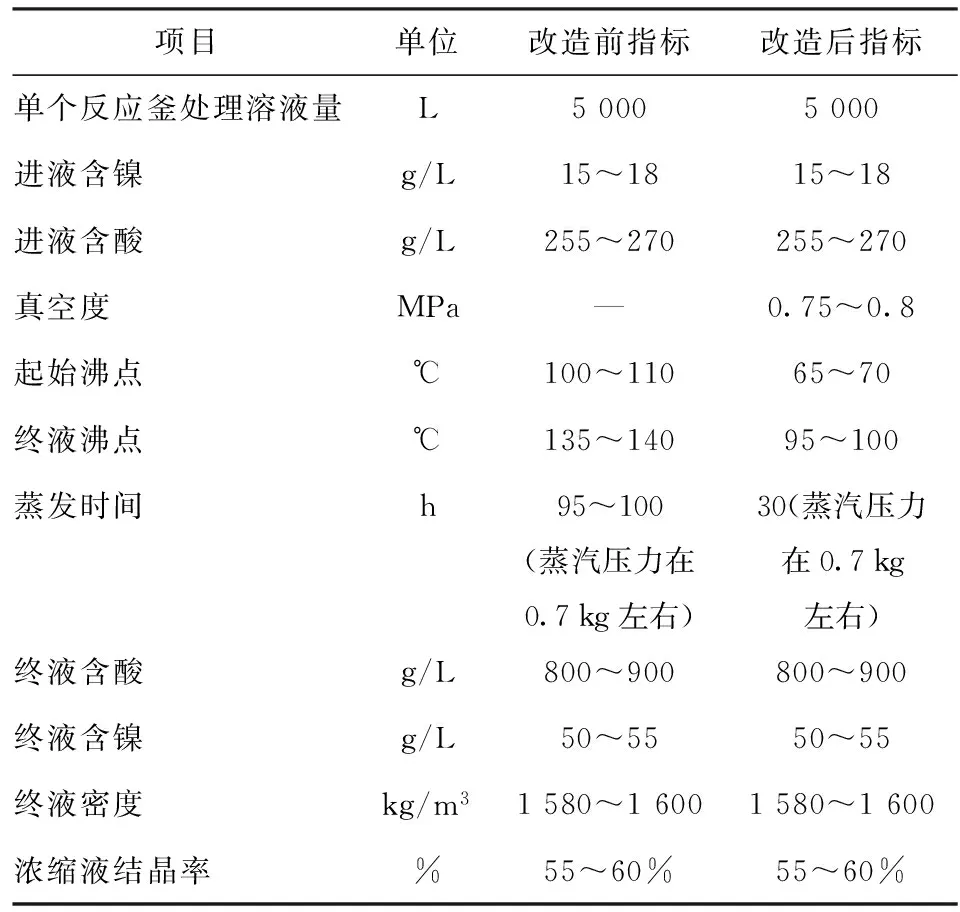

由于硫酸镍溶液的饱和溶解度会随温度的升高而升高,随酸度的升高而降低,在蒸发过程中,沸点随压力的降低而降低,随酸度的升高而升高,因此需要选择合理的终液酸度,保证一定的结晶率和蒸发效率,避免蒸汽的浪费,设备的损耗,达到降低成本的目的。通过不断摸索和调整,参考理论数据,不断积累经验,最终,本公司将工艺控制参数控制如表1。

表1 真空蒸发浓缩生产粗硫酸镍技术技改前后参数实例

通过改造前后工艺指标对比可知:(1)蒸发时间明显缩短,相同蒸发时间情况下,真空蒸发浓缩技术可以处理更多的脱铜后液,提高了粗硫酸镍的生产能力。(2)脱铜后液沸点降低,提高了蒸汽利用率,降低了能耗。(3)真空浓缩结晶完全可以达到与常压法浓缩结晶相同浓缩终液。

3 技改过程中存在的困难及解决办法

本公司原生产粗硫酸镍工艺为常压蒸发法,在进行真空蒸发浓缩技改过程中,设备方面主要遇到负压不稳,搅拌桨连接的减速器损坏率大,反应釜倒水,连接管道在夏季爆裂现象频发,反应釜锅内结垢过厚影响传热等现象。主要解决办法如下:

负压不稳存在的问题主要有漏气、循环水温度过高。漏气现象主要存在于搪瓷反应釜大盖与锅体之间的连接处,大盖表面的蒙板螺栓固定处,搅拌桨与大盖转动处,前两者可以通过认真检查,拧紧螺栓,使接缝处固定牢固即可,后一种漏气要选择好搅拌桨与大盖连接处的润滑物。本公司通过摸索和实验,先后试验过机油、黄油、轴承等,最后确定为表面涂满黄油的盘根填充在搅拌桨和大盖转动处,既起到了润滑作用,又有一定的密封作用,但每10天需更换一次。循环水温度过高导致负压不稳主要发生在夏季,在温度高的季节如果冷却塔作用满足不了生产,则每天需要向电解系统排放一定量温度较高的循环水,补充一部分冷却水起到降温的作用,排放量需要考虑电解生产系统每日的用水量。

搅拌桨减速器损坏率过大主要在于日常的巡检维护,需定期加油;反应釜倒水主要由于冷热水池中的杂物通过泵输送到管道中堵塞喷射器中的喷嘴造成的,因此冷热水池需要日常巡检,避免颗粒较大的不溶物进入其中;连接管道在夏季由于气温较高,管道内部压力较大经常容易爆裂,主要由于该公司选用的为聚丙烯材质管道,目前该公司已更换了一段316 L不锈钢管道试验查看效果。经长时间使用后,搪瓷反应釜锅内壁会产生一种白色质地坚硬的结垢,严重影响蒸汽传热,该公司基本一年外请专业队伍清理一次。

除了设备方面的困难外,工艺方面困难主要集中在浓缩终点的判断上,因为反应釜采用的是密闭生产环境,而浓缩终点需要使用比重计进行测量,此时涉及到打开观察口,使用特制的取液杆取少量的浓缩液进行测量,如果终点样判断不准确又必须重新拉负压,不但造成劳动强度的增加,同时在操作过程中,如果负压控制不好又会出现倒水现象。本公司经过不断摸索,浓缩终液样物理外观呈现出黄绿色,粘稠,且表面气泡明显减少,此时浓缩液比重大概在1.58~1.60左右,这个需要现场操作工通过一段时间的生产实践积累经验。在脱铜后液达到浓缩终点后,放至冷却槽冷却。本公司采用的是自然冷却方法,经过摸索和对比,一般冷却至3.5 h左右最好,此时结晶率一般为55~60%之间,冷却时间过短则结晶率过低,冷却时间过长结晶率变化不大,同时影响生产。结晶结束后,上清液即为传统意义上的黑酸,抽出返回电解,粗硫酸镍则留在冷却槽底部。

4 结语

真空蒸发浓缩法生产粗硫酸镍主要优点在于投资小,设备简单,具有一定的环保效果,工人劳动强度低。但蒸发热源为蒸汽,因此浓缩终液温度较低,酸度较高,结晶母液含镍量较高,镍的直收率偏低,且蒸发时间较长,因此比较适合中小企业使用。

[1] 彭容秋.铜冶金[M].长沙:中南大学出版社, 2004.

[2] 朱祖泽,贺家齐.现代铜冶金[M].北京:科学出版社,2008.

[3] 余智艳.蒸汽间接加热浓缩生产粗硫酸镍工艺应用[J].有色设计与研究,1999.

Practice of the transformation of atmospheric evaporation and concentration nickel removal technology of copper electrolyte

ZHANG Wei

The effects of acidity, vacuum, temperature, steam pressure, and mechanical equipment on the actual production of nickel sulfate production system, the possible problems and the corresponding way were analyzed in detail. The effect of energy saving, emission reduction and comprehensive utilization of resources were achived, good economic benefits was obtained.

crude nickel sulfate; copper removal liquid; vacuum evaporation and concentration; reactor

张伟(1984—),男,山西永济人,大学本科,工程师,从事冶炼生产技术管理工作。

2015-03-17

TF811

B

1672-6103(2016)01-0037-04