基于整车道路试验的水箱新型热循环试验方法

武文超,伍 晋,李 婕

(1.泛亚汽车技术中心有限公司,上海 201201; 2.上汽通用汽车有限公司武汉分公司,武汉 430200)

基于整车道路试验的水箱新型热循环试验方法

武文超1,伍 晋1,李 婕2

(1.泛亚汽车技术中心有限公司,上海 201201; 2.上汽通用汽车有限公司武汉分公司,武汉 430200)

基于B公司的整车道路耐久试验中水箱的失效模式,综合分析热应力导致的失效机理,结合实车水箱内部实际温度交变幅度和温度交变频率,设计了一种针对水箱热应力失效的新型热循环台架试验方法。试验结果表明本新型热循环试验工况能对失效模式进行很好的复现。通过台架试验,证明了本方法的可行性。

水箱;热应力;道路试验;热循环试验

引言

近年来,各个主机厂整车道路试验有关水箱失效泄露的案例愈发频繁,有的失效集中发生在某一款车型中的某一种发动机上,经分析得出是由于发动机导致水温快速波动,因此水箱在热应力的作用下发生泄露。改进设计后,需要再次验证,但是道路试验有着时间长,试验样本数量有限,投入成本大等缺陷,因此需要将水箱整车路试工况转化为台架试验工况来进行研究,以便快速复现失效以及验证新设计方案,第一时间找到解决办法。

目前的台架热循环试验规范对于热应力的考察是基于以往的水温波动数据,工况比较平稳,因此台架上并未探测到失效,而实车上水箱的热应力损伤要远远大于目前的台架损伤,这样就出现了台架试验与耐久路试不能匹配的情况。因此本文基于B公司H型水箱的失效模式,结合热应力分析结果,调整台架水箱内部温度交变时的温差及交变频率,设计了一种新型热循环试验方法,真实模拟水箱在道路试验过程中的热应力损伤,使水箱的失效模式得到良好的复现。

1 水箱结构及失效模式

1.1 水箱结构

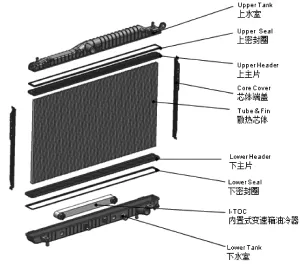

水箱又称散热器,由进水室、出水室、散热芯体、主片以及侧板端盖构成,如图1所示。塑料水室通过主片咬边与芯体连在一起,通过密封圈来密封。芯体由散热扁管和散热翅片带相间钎焊而成。根据冷却液在水箱芯体内的流动方向,水箱分为平行流和垂直流两类。由于水箱的主要功用是将发动机工作时产生的热量散发掉,其工作环境与发动机热负荷直接相关,热环境比较恶劣,水箱也一直承受着冷却液的温度交变所带来的热应力。

1.2 失效模式

水箱的失效模式也多种多样,有由于振动导致的水箱开裂,有由于压力脉冲导致的咬边失效等,由图2可以看出,其具体的失效机理中占比最大的是热应力,本文主要关注由于热应力导致的水箱泄露,失效模式主要是位于散热芯体的四个角落的散热扁管根部拉裂。

图3是H型水箱经过B公司的整车道路耐久试验后的泄漏图。泄漏点为扁管根部,靠近与主片钎焊处。

2 冷却系统原理及热应力分析

2.1 冷却系统原理及水箱热应力的产生

发动机冷却系统保证发动机在最适宜的温度状态下工作,主要通过水泵使环绕在气缸水套中的冷却液加快流动,带走发动机燃烧所产生的热量,并通过行驶中的自然风和电动风扇,使冷却液在散热器中进行冷却,冷却后的冷却液再次引入到水套中,周而复始,实现对发动机的冷却。

另外冷却系统除了对发动机有冷却作用外,还有“保温”的作用,因为“过冷”或“过热”,都会影响发动机的正常工作。这个过程主要是通过节温器实现发动机冷却系统“大小循环”的切换,冷却液温度低时进行小循环,冷却液温度高了大循环打开。小循环的冷却液是不通过水箱的,而大循环的冷却液是通过水箱进行冷却的。因此水箱中的冷却液温度会随着发动机负荷而产生一定的波动,并且节温器的开启关闭也会影响到水温的变化。

热应力的产生主要来自两方面。

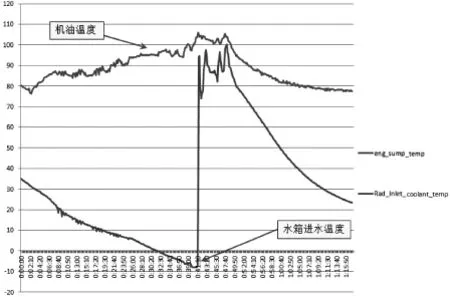

一是每次发动机冷启动后,随着热车的进行,机油温度逐渐上升,发动机水温到达80 ℃左右时,节温器控制大循环打开,热水涌入到水箱。如图4所示,由于此前小循环时迎面风把水箱冷却液的温度越吹越低,因此水箱中冷却液温度在1 min内从零下窜升到90 ℃左右。水温交变会产生热应力,温差越大、温度交变越快,热应力越大。主要造成的损伤是扁管撕裂、钎焊处泄露等。

图1 水箱结构

图2 失效机理分类

图3 水箱失效照片

二是在实际运行过程中,由于发动机的不同工况或者节温器开启关闭,也会导致水温会产生波动,其具体原理为发动机温度由节温器控制,节温器的频繁开启关闭,会导致散热器内的水温频繁波动;另外水温还受电子风扇调节,温度达到一定高度的时候控制电子风扇进行运转来加快散热,以降低水温,一般分为低、中、高速,风扇的档位调节也会使水温产生波动;还有就是水温与发动机工况和负荷有一定关系,工况和负荷的变化也会导致水温变化,负荷越大,如重载爬坡等,水温会迅速升高。水温一般都是轻微的波动,但有一些情况下波动也会达到10~20℃,甚至超过20 ℃,如图5所示。连续快速的温度交变也会产生热应力,不断作用在扁管上,导致扁管根部开裂。

2.2 热应力分析

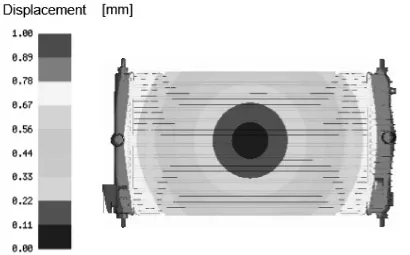

图6是整个水箱的热应变云图,可以看出在所有的散热扁管中,位于四个角落的扁管热应变最大,所以位于四个角落的扁管最容易受热应力影响而发生失效。一般在芯体两侧的侧板端盖会开有热应力槽,当热应力达到某种程度时,应力槽会自动断裂掉,把热应力泄掉一部分来保护扁管,减少扁管的热应变。但有些热应力槽的设计不好时,会导致应力槽过强而不断裂,应力传递并累计到扁管上导致扁管开裂。

3 损伤计算及台架复现

图4 冷启动水温变化曲线图

图5 实际运行中水温变化曲线图

图6 热应变云图

由上一节的分析可以看出,水箱会一直承受着水温变化所产生的热应力,其所带来的损伤无法避免,而损伤的大小主要由温度交变速率以及温度波动幅度决定的,一般的thermal cycle热应力实验工况损伤可以描述为式(1):

其中:

Dthermal—热应力相对损伤;

t—单位循环数 cycle/h;

△T—高低温的温度波动幅度℃;

n—产品寿命与温度波动应力在双对数坐标系下的直线斜率(一般取2到3的范围内)

由此可得出1 h的热应力损伤评价公式,1 h的应力相对损伤=单位循环数×(温度波动幅度)^n,此处n可由Weibull分布斜率经验数据得出,这里取2。

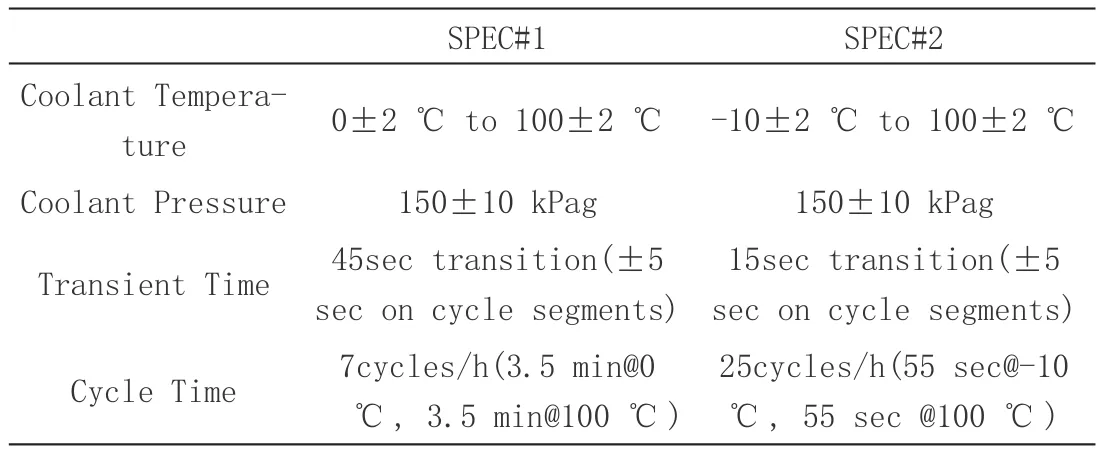

以往的热循环工况只考虑了冷启动时水箱的温度交变,通过客户使用数据分析,定义为2 000个循环为一倍寿命,温度波动由0℃~100 ℃,交变速率为45 s,0 ℃和100 ℃分别停留3.5 min,1 h交变7个循环,如表1中SPEC#1所示。

而在实际运行过程中,也会碰到交变速率更快、交变次数更多、温差更大的情况,通过实车水温数据采集后分析处理,得出表1中SPEC#2所示试验工况,温度波动由-10℃~100 ℃,交变速率为15 s,0 ℃和100 ℃分别停留55 s,1 h交变25个循环。

通过1 h热应力损伤评价公式,来进行相对损伤计算对比。

SPEC#1热应力相对损伤=7×(100-0)^2= 7×10^4

SPEC#2热应力相对损伤=25×(100+ 10)^2=3×10^5

因此,SPEC#2的损伤为SPEC#1损伤的4.3倍,原来SPEC#1的损伤偏弱,导致在B公司H型水箱的台架验证上没有及时探测到失效。

表1 热循环实验工况对比

图7 SPEC#2热循环台架样品安装图

图8 SPEC#2热循环温度曲线

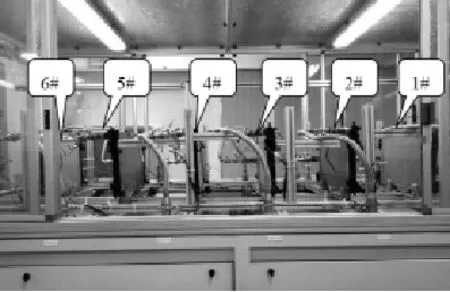

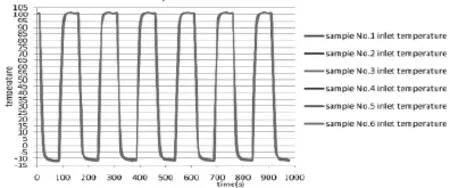

因此在后续台架上也对SPEC#2的损伤进行了模拟,设计了台架试验来验证SPEC#2是否能得出与整车同样的失效模式。所使用的热循环试验台架为冷热冲击台,共有两个储水罐进行切换,可以快速切换水箱内部介质,一个是低温水罐,一个是高温水罐,储水罐冷却液预先已达到设到温度,冷却液温度可以在短时间完成低温和高温的切换,能够满足SPEC#2的工况要求。为了增大样本数来覆盖产品自身的工艺波动,台架上一次安装6个样件进行实验,如图7所示。水箱进出口的温度和压力都有传感器进行监控,实验实际运行过程中的温度曲线如图8所示。

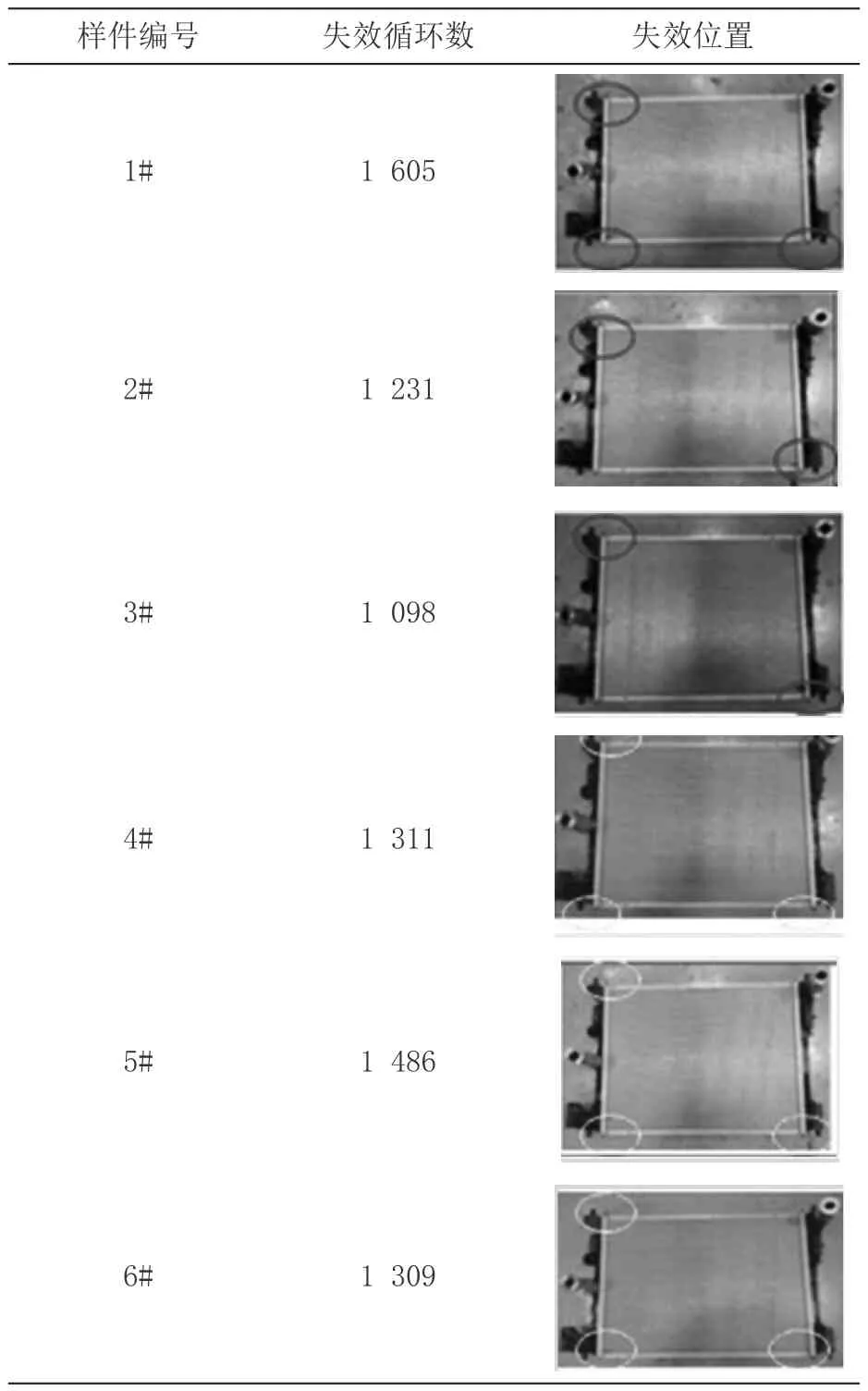

表2 SPEC#2热循环实验结果

通过本轮对于同批次其他良好的H型水箱样件进行了SPEC#2热循环试验,得出表2所示的试验结果。6个样件分别在1 605、1 231、1 098、1 311、1 486、1 309个cycle后发生了泄露(试验设计周期为2 000个cycle),分别占试验百分比为80 %、62 %、55 %、66 %、74 %、65 %,而多辆车在整车耐久路试中水箱发生泄露时的百分比也是集中在50 %至80 %之间,因此台架与实车道路失效百分比接近。另一方面,从失效模式上看,台架和整车的失效模式也是一致,通过水检后,得出表2的6个样件失效位置照片,可以看出都是在水箱芯体的角落处发生泄露,而且是多个角落同时发生泄露,具体泄露点为扁管根部靠近主片钎焊处,因此SPEC#2工况在此轮台架实验中很好地复现了整车上的失效模式。

4 结论

通过以上的设计计算分析,可以得到如下结论:

1)水箱的热应力主要来自于发动机冷却液的温度交变,热应力的大小取决于温度交变幅度以及温度交变频率,交变幅度、频率越大,热应力越大。

2)热应力导致的失效形式主要是靠近与主片钎焊处的扁管根部开裂,而且集中发生在芯体的四个角落,由热应变云图可以看出四个角落的热应力最大。

3)本文根据实车路试水温采集获得的温度交变数值,并结合热循环实验台架的特点,开发出新型的热循环台架试验工况,可以很好地模拟水箱内部实际的冷却液温度波动工况,及时发现设计及质量缺陷。

[1]庄华晔,刘柯军. 铝散热器水管开裂原因分析[J]. 金属热处理, 2011(S1):80-82.

[2]郭便. 重汽铝散热器散热管开裂失效原因分析[J]. 机械与电子, 2015(12):72-75

[3]盛敏. 汽车散热器疲劳性能研究[J]. 武汉理工大学, 2013.

[4]许志贵,王新华,陈伟. 瞬态热应力计算及组合工况的应力评定与疲劳评估[J]. 余热锅炉,2008(1):19-23.

[5]耿湘人,桂业伟,徐庆新,黄谦. 多种材料热结构的热应力计算研究[C]. 中国工程热物理学会传热传质学学术会议, 2004.

[6]李晓阳,姜同敏. 加速寿命试验中多应力加速模型综述[J]. 系统工程与电子技术,2007, 29(5).

[7]余伟炜,高炳军.ANSYS在机械与化工装备中的应用[M]. 北京:水利水电出版社, 2006.

Application of A New Thermal Cycle Test for Radiator Based on Vehicle Road Test

WU Wen-chao1, WU Jin1, LI Jie2

(1. Pan Asia Technical Automotive Center, Shanghai 201201; 2. SAIC General Motors Corporation Limited Wuhan Branch, Wuhan 430200)

Based on the failure mode of radiator in vehicle road durability test of company B, this paper comprehensively analyzes the failure mechanism resulting from thermal stress. Combined with actual temperature alternating range and frequency of the interior of radiator of vehicle, a new thermal cycle bench test is designed for radiator’s thermal stress failure. The test results indicate that the new thermal cycle test can reproduce actual failure mode, and the method is feasible through bench test.

radiator; thermal stress; vehicle durability test; thermal cycle test

U467.3

A

1004-7204(2016)06-0014-05

武文超(1979-),男,上海市人,泛亚汽车技术中心有限公司试验认证部高级经理,一直从事汽车产品检测与认证、环境与可靠性试验领域的研究。