碳纤维复合材料的创新方向

罗益锋,罗晰旻

(全国特种合成纤维信息中心,北京 100028)

碳纤维复合材料的创新方向

罗益锋,罗晰旻

(全国特种合成纤维信息中心,北京 100028)

美国橡树岭国家实验室制造系统研究集团所从事的碳纤维复合材料(CFRP)研发工作,在一定程度上代表了当今世界CFRP成型技术和设备的创新方向,即朝着制造过程更快捷、效率更高和成本更低的方向发展,包括研发新型附加设备、自动化生产线、高精度设备或新模塑方法,其中3D印刷的CFRP成型技术已接近于实用化。

碳纤维复合材料;成型技术;设备生产线;创新方向

0 引言

以美国橡树岭国家实验室(ORNL)制造系统研究集团为代表的碳纤维复合材料(CFRP)的创新方向,是朝制备过程更快速、更高效和成本更低的方向发展,包括附加设备制造、自动化生产线、高精度设备或新模塑方法的研发,其中3D印刷复合材料已接近于实用化。

上述创新方向代表了今后CFRP的研发目标,此外为适应特定用途特别是航空航天及国防领域的特殊需求,还要不断研发新型的树脂体系,以及嵌入光栅传感纤维的CFRP部件。

以下结合全球最新的研发和创新动态及主要企业的成果,作简要的介绍。

1 CF的研发方向

1.1 聚丙烯腈基碳纤维(PAN-CF)

1.1.1 高效节能和低成本生产工艺的研发方向

日本新能源产业技术综合开发机构(NEDO)新近提出了日本未来3~5 年内的创新方向和目标。所开拓的大规模生产与低成本创新工艺,是要砍掉耗时耗能大的预氧化工艺,使制造PAN-CF的能耗减50%,生产效率提高10 倍。

首先要在衣料用的廉价丙烯腈(AN)中添加氧化剂等,开发出兼有良好可纺性和耐火性的新型丙烯腈共聚物,并在纺丝阶段实现预氧化。在碳化工序采用微波使PAN预氧化纤维从内部加热,而可在短时间内碳化成均匀的PAN-CF,炉温保持在1 000~2 000 ℃。

为了提高PAN-CF与树脂的粘合性,在表面处理工艺采用等离子体处理,使处理时间缩短至数秒钟,能耗减半,而且容易控制,所得PAN-CF与树脂的粘合性良好。

到2015年底已达到的PAN-CF拉伸模量为240 GPa,断裂伸长率1.5%,已可适应汽车和飞机的需求,而今后的开发目标为拉伸强度≥5 GPa,断裂伸长率≥2.5%,意味着其CFRP将具有高韧性和抗冲击性,可扩大在结构部件的应用领域。

为了扩大创新PAN-CF的潜力,还将分别开发适应各种新用途的粗直径、异形断面、大丝束化和中空断面纤维,后者是为制备超轻量CFRP,而粗直径PAN-CF主要为生产CF芯的碳化硅纤维等。

上述攻关课题是以东京大学院牵头,3 家日本CF企业分工和承担有关课题,成果共享,东丽负责原料和PAN原丝部分,东邦Tenax负责碳化和表面处理,三菱丽阳负责评价手段的确立和成果评价。

1.1.2 超级PAN-CF

据报道东丽发表了T2000超级PAN-CF,拉伸强度高达60 GPa,相当于理论强度(180 GPa)的1/3。采取的的技术手段是选用高纯丙烯腈与共聚单体,通过辐射技术进行聚合、以免引入引发剂而形成原丝中的杂质,并确保聚合过程工艺参数一致和纺丝原液的均匀性。纺丝过程要保证张力和拉伸倍数恒定,以及碳化线的工艺参数能稳定控制,并消除最终PAN-CF的5 大缺陷。

某C公司在3 年前便开发了类似的超级PANCF,拉伸强度可达10~76 GPa,拉伸模量1 000~3 113 GPa,断裂伸长率3%~7%。所不同的是选用全新的高速纺丝工艺,最高纺速800 m/min,碳化后须经特殊表面处理,使产品力学性能发生突变。采用这种崭新的工艺技术,所制备的T700至超级PAN-CF的系列产品,达到同样品级的产品成本比传统工艺法低25%。

1.2 中间相沥青基碳纤维(MP-CF)

日本三菱树脂开发“Dialead K13312”高强MP-CF新品种,强度由原3.2 GPa提高至4.2 GPa,提升20%,大大改善其加工性,主要通过严控中间相沥青原料的纯度和优化生产工艺达成。

日本石墨纤维(NGF)开发“XNOS”新品种,用于和PAN-CF相组合,可极大提高CFRP的韧性、能量吸收性和抗冲击性强度。

美国ウル卜ラコア(Ultrakoa)则利用NGF生产的MP-CF,制成高性能蜂窝结构材料,与铝蜂窝结构相比,具有轻质、高强和尺寸稳定的优点,可应用于人造卫星天线反射器和光学部件等。

2 CFRP的研发方向

2.1 3D打印成型技术

3D打印技术技术是有望成为高效低成本制备各种CFRP结构部件的创新工艺,为此近年来企业界、大学、科研院所、政府机构等,都在安排研发和改进3D打印技术,并取得了产业化成果。以往制备塑料和金属的3D打印机部件,能耗较高,尺寸有限,而应用于CFRP时,不仅部件强度与刚性可提高,还可提高导热性和降低热膨胀系数,因此无需使用炉子,可消除所有尺寸限制。

ORNL在3D打印机所需附加设备方面已研发了20 年以上,直到近两年为生产片状金属和复合材料模具,与洛克希德马丁公司合作采用CF、构架系统和其附加设备,成功地印制出大型模塑物,仅用一天就可制成数千美元的制品,而过去要花数十万美元及数月才能制成。

2014年O R N L与定制模具设备的制造商Cincinnati合作,在附加设备中采用其激光切割设备,并与Local Motors合作,印制出了一辆CFRP汽车,计划于2016年出售其3D打印汽车,见图1。

近几年,ORNL已印制了各种3D印刷制的CFRP结构件,包括飞机部件和风力发电叶片,并不断缩短成型时间。为了降低生产成本,采用市场上可稳定供应的注射模塑母粒,去年该技术获得了2015CAMX展会奖。

目前ORNL已可极快速和极低成本地制备各种大结构件,包括模塑物、夹具和固定物类,如果想制成最终部件,则无需模具,可以直接从计算机辅助设计(CAD)制成部件,而采用附加设备的最大收益之一,是可为顾客大量生产“量身定制”的产品。然而,附加设备取代传统设备的程度,在很大程度上取决于设备的成本和原料成本,同时技术的可信度仍有待进一步提高。

在日本,由超树脂工业和东京理工大学共同申报的“用3D打印机研发连续纤维复合材料立体部件制造技术”课题,被经济产业省列为2016年重点项目,由东京工业大学、日本大学和JAXA等协助攻关,目的是确立连续CF同时积层的3D打印机技术。

东京工大引进美国MarForged公司的CFRTP 3D专用打印机“Mark One”,如图2-a所示,其板材如图2-b所示。它是将CF周围用尼龙包覆直径0.5 mm的CFRTP连续纤维,然后一边在装置内融合,一边与己内酰胺直接聚成CFRTP板材。

东丽开发了PPS微粒子,用于适应3D打印的CF和CFRP部件,由数据直接制成工业用DDM(直接数字化制作)产品。图3是用3D打印机制成的CFRP汽车,由20%CF增强ABS,共10 个部件。

2.2 自动化生产

汽车生产厂家现都采用机器人组装相对小和固定形状的部件,但这些机器人并不能加工大型CFRP部件,因为这些部件缺乏形状固定性,因而多采用手铺制造和热压罐固化。

德国Fraunhofer制造工艺和先进材料研究院(IFAM)找到了克服这些问题的途径,并与空客公司一起采用精密测试仪器、计算机软件和现用机器人去组装飞机机身的大型CFRP部件,而且每件的几何差异可缩小至0.1~0.2 mm,满足钻孔连接的要求,其组装线见图4。

目前他们通过采用机器人和最终检验产品品质用的照相机,使CFRP大型部件的成型时间进一步缩短至1/2~1/3,而且产品的离散系数比人工制作的都要小得多,可信赖度高。而且带有调节器的夹子和机器人定位规则系统,可为生产厂家提供柔性的生产方法,此夹具可夹持各种类型的部件,使机器人可操纵各种类型的部件,因此该设备所生产的产品比目前其他地方所使用的便宜得多。

图1 辛辛那提公司生产的3D打印设备在ORNL使用的现场

图2 CFRTP 3D专用打印机“Mark One”及其板材

图3 用3D打印机制成的CFRP汽车

图4 IFAM所使用的自动化板件组装线

德国BCT是聚焦于生产复合材料修复和制造用精密设备,将6 轴加工设备和精密测量系统应用于复合材料自动修复的合适设备与系统集成中。其核心技术是显著提高需要修复的复合材料部件的修正速度和精确性,使设备在全自动化加工部件过程中,单件产品偏差都保持高精度。以大型直升飞机机体工程为例,BCT先用激光线形扫描仪扫描部件,将信息数字化并将通常的3 轴加工路径程序改编为5 轴程序,以考虑到部件的弯曲部分。这种自动化方法的最大优点是提高速度、精度和可查出性。采用一台精密设备模具可使人的误差降至最低限,而修整前后的数字化可为而后的文件编制储存信息,使之更有效、更精确进行CFRP部件的修复和制造。

2.3 大规模生产

5 年前日本帝人在市场上导入了“Sereebo”长碳纤维增强热塑性树脂(CFRTP),并与GM汽车公司等合作开发其潜在市场。其中碳纤维的分布和取向是可控的,基材的各向同性可保持到最终部件,成型时间只有60 s,它比铝合金轻20%~30%,并具有更好的耐疲劳性和抗冲击性而价格略高些,适用于汽车结构部件的大批量生产和所需性能。

在碳纤维增强热固型树脂方面,高压RTM(树脂转移模塑)法,可实现年产5×104件部件,而Sereebo的目标为年产1×105辆车,甚至数百万元件。目前该材料正处于验证生产过程的最后阶段,不久Serreebo将投入汽车的实际应用。

2.4 实验室研究

先进复合材料制造创新研究院(IACMI)是新近成立的美国产业、研究和国家合作伙伴的联合体。目标是加速开发和采用切边(Cuttingedge)制造技术,以生产低成本、节能制造先进树脂基复合材料部件。该院的初衷是协助复合材料实验室在制法和材料方面,能迅速跳跃到商品化。主要有5 大研发领域,包括汽车、风能、压缩天然气储存、材料与加工、造型和模拟。

IACMI所采用的碳纤维是低成本的,但试图能大量生产出低成本而高性能(非超性能)的CFRP。

在汽车领域,聚焦于3 种方法,预浸料压缩模塑、高压RTM和混杂模塑。今后5 年的研发目标都是使部件生产周期在3 min以内。初期他们利用大学和国家实验室现有的设备作实验,在底特律他们在不同规模的设备上进行合作试验,包括拥有4 000 t(39.2 MN)压缩压力、3 000 t(29.4 MN)以上注射模塑压力、各种规模的HPRTM设备和幅宽0.5 m预浸料生产线。新的汽车复合材料设备将建于轻量金属制造研究所(LIFT)内,这将为汽车复合材料的研发和产业化创造有利条件,但研究者认为未来的汽车不会是全复合材料结构,而是由复合材料、铝、钢和其他轻金属组成。

3 CFRP废旧部件的再生回用技术

由废旧CFRP回收CF,主要指CF增强热固性树脂,因为CFRTP的回收相对简单,只要粉碎造粒就可循环使用。

由CFRP回收CF的研发工作已经历了十多年,在日本作为国家攻关项目加以安排,由NEDO和东京大学牵头,参加者有大学、公立机构、民间企业等115 个团体。

日本碳纤维协会于2006年承担经济产业省的“CF再生技术的验证和研究开发”课题,在福冈县大牟市建设1 000 t/a的验证厂,开发了热解法再生技术。

其后九州大学等的协助下进一步发展了该技术,2012年三菱丽阳、东丽和东邦Tenax 3 家公司继承了该技术和验证厂,设立了“CF再生技术开发组合”,2015年3月确立了该技术。

另外,东京大学单独承担“创新CF基础技术开发”课题,其后再委托东丽、东邦Tenax、三菱丽阳、产总研、日本塑料工业协会和金泽工业大学继续开发。

东丽利用上述技术将废CFRP所回收的CF混入热塑性树脂中再利用,计划于2016年在中部地区开展生产。技术是先将热固型CFRP在500~900 ℃ N2中加热,分离取出CF,再制成CFRTP汽车部件。

三菱丽阳与从事环境再生事业的新菱公司,于2015年4月起共同推进CF再生产品的产业化。同时与本桥研究所、同志社大学尖端复合材料研究中心等协作推进其产业化。

在青森县,八户工业高等专门高校以NPO法人再生材料技术研究所为中心,利用杉山教授发明的电解氧化法探讨再生技术,与青信高科技公司和中屋敷建设公司协作,开展在小型风电叶片、翼尖安装工用的滑块和以PET为基材的CFRP建材的应用。

2014年12年成立的人工智能CF也开始利用电解氧化法进行再生CF的产业化,计划于2016年5月建成年处理CFRP能力相当于每年回收80 t再生CF,加热温度为400~500 ℃,时间30 min。

德岛县的阿波造纸利用造纸技术,开发出复杂形状且很薄的再生CFRP。

信州大学纤维学部利用半导体活性(TASC)进行CFRP的再生,于2013年4月设立了Mission of Jintech公司,再生技术采用将氧化铬(Cr2O3)和氧化铁(Fe2O3)等半导体氧化物加热至400~500℃,使CFRP中的环氧树脂分解,可在短时间内回收不损伤的CF。

CF再生工业开发了能耗可削减60%的热解回收长CF,其强度约为新CF的80%以上,处理能力240 t/a。

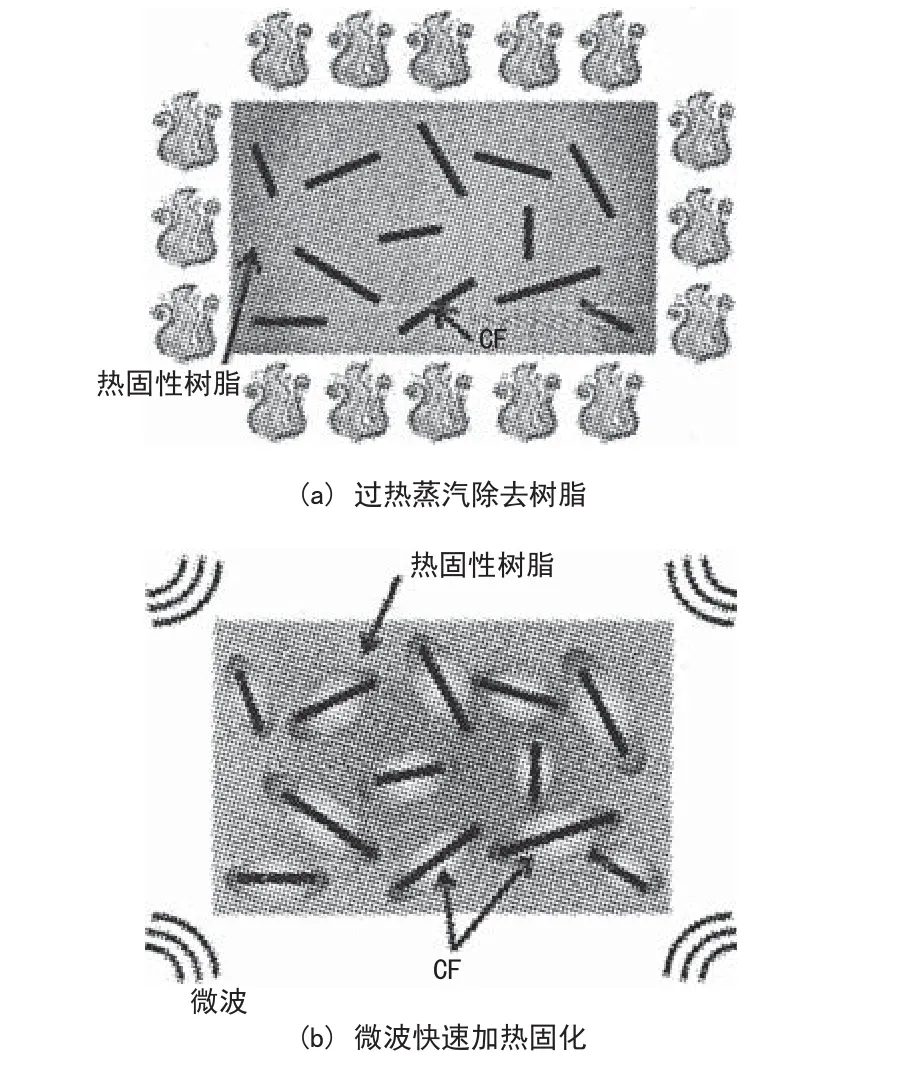

产业技术综合研究所开发了用过热蒸汽将树脂由CFRP中除去回收再生CF的技术,但因短切CF的表面处理较困难,因此新近开发了用微波将CFRP中的CF迅速加热,使之与树脂的粘合性即界面层间剪切强度提高17 MPa(约10%),与新CF和热固性树脂在热压罐固化而得的CFRP(16.7 MPa)相等,而弯曲强度提高约10%,固化时间相当于热压罐的1/9,见图5。

最近东丽与丰田通商合作,计划于2016年内在丰田通商的子公司丰田化学工程(TCE)导入热分解法回收CF的中试厂,进一步验证节能型的CF再生技术。

意大利IHI与意大利加能(Cannon)合作,不仅量产后者所开发的HP-RTM法制备CFRP的产品,而且生产周期只有3~6 min,并通过液体放置法和间隙注射法,将CF端材(废丝)制成非织造布再利用。

多国计算机制造商Dell与沙特SABIC,最近在其Latitude和Alenware laptops导入了再生CF的设备。过去SABIC每年要为约376 t废塑料寻找填埋地,而现不仅要回收旧塑料约1 900 t/a,而且利用再生短切CF生产CFRP型材。

美国科罗拉多大学波德分校开发了在室温下将废CFRP浸泡于有机溶液中,就可以使CF与树脂完全分离,得到的回收CF的拉伸强度相当于复合前CF的95%,而且用它制备CFRP的成型时间只需60 s,树脂基体也可回收。因此比热解法经济得多。

我国在废CFRP回收方面也积累了一些研发成果,并开始兴建生产厂,其中重庆寰胜新材料科技正在建设1×104t/a的热解法回收CF的4 条生产线,废旧CFRP由全国生产地供应。

图5 回收再生CF的新技术

4 其他值得关注的研发方向

在CF新技术研发方面,美国乔治亚理工学院利用创新的PAN凝胶纺丝新技术制成的原丝,所烧成的CF拉伸强度已达到5.5~5.8 GPa,相当于IM7 CF的水平,而模量高达354~375 GPa,比IM7高28%~36%,今后还有进一步提高的潜力。

在CF新研发工作方面,还出现在PAN原丝中置入少量(1%~3%)碳纳米管(CNT)或条带状石墨烯,制成复合材料纤维,然后预氧化和碳化。CNT和石墨烯本身也可制成纱线或CNT长纤维,扩大了CF的品种范围。

在CFRP的研发方向方面,把石墨烯添加入CFRP的环氧树脂中,可防CFRP飞机结构件如机身、机翼前缘和翼面在飞行时遭雷击。

在CFRP的环氧树脂或CFRTP树脂中,添加入10%~20%中空微纳米粉体,可提高刚性、耐磨性、耐腐蚀性、耐高低温性、隔热性、电磁波屏蔽性和阻燃性,实现轻量化和降低成本。

随着CFRP迅速向汽车等大宗市场扩大应用,CFRP的燃烧性究竟如何,十分引人关注。京都工芸纤维大学最近作了系统试验,结论是CFRP在火焰和辐射热条件下,比单独的树脂基体更易燃烧,选用含溴的环氧树脂和外加阻燃剂Sb 203的CFRP,可迟延火焰的燃烧,在辐射热下也有迟延着火时间的效果,为此在需要抗燃的应用领域,最好选用难燃化的CFRP。

5 结束语

CF与CFRP的研发和产业化已进入重大创新期,在未来5~10 年间,将迎来大发展的鼎盛时期。

随着生产成本的不断下降和低成本回收再生技术的发展。CF和CFRP的市场应用将逐步趋于普及,成为新型大宗产品。

[1] Mary Lou Jay. Thinking big composites manufacturing is making large-scale advances[J]. Composites Manufacturing, 2016, (1): 20-25.

[2] 用3D打印机实现复合材料成型[N]. プラスチック产业资材新闻, 2015, (1 077): 10.

[3] 东工大使用CFRP专用3D打印机制成首个成型样品[N].プラスチック产业资材新闻, 2015, (1 077): 10.

[4] 东丽开发对应3D打印机的世界首创PPS树脂微粒子[N]. エンプラニュース, 2016, (367): 1.

[5] 长岡猛. 纤维增强塑料复合材料的成型技术现状与未来[J]. プラスチックスエージ, 2016, 62(1): 82-88.

[6] 野间口兼政, 柴田滕司. FRP的再生最新动向[J]. プラスチックスエージ, 2015, 61(12): 54-58.

[7] 产综研采用微波加热制备CFRP再生高强碳纤维[N].化学工业日报, 2016, (23 246): 4.

[8] 东丽和丰田通商协作开发碳纤维再生节能技术与应用开发[N]. 化学工业日报, 2016, (23 267): 1.

[9] 爱碳公司实现防碳纤维损伤的CFRP再生产业正式产业化[N]. 化学工业日报, 2016, (23 230): 3.

[10] IHI意大利量产系统公司在日本和亚洲取得正式销售权[N]. 石油化学新报, 2015, (4 969): 4-6.

The Innovation directions of carbon f ber composite materials

LUO Yi-feng, LUO Xi-min

( National Specialty Synthetize Fiber Information Center, Beijing 100028 China )

The research works of carbon fiber composite materials developed by the Manufacturing Systems Research Group at Oak Ridge National Laboratory represent theinnovation directions of CFRP forming technologies and equipment today in the world to same extent, which are developing toward to make CFRP manufacturing faster, more efficient and cost-effective. Whether they are working on additive manufacturing, automated production, more precise machining or new methods of molding, in which 3-D printed CFRP technology is close to reality.

CFRP; forming technology; equipment; production line; innovation direction

TQ327.3

: A

: 1007-9815(2016)03-0006-06

定稿日期: 2016-05-27

罗益锋(1937-),男,浙江宁波人,教授级高工,中心主任,《高科技纤维与应用》杂志主编,中国化纤工业协会顾问,波恩项目投资有限公司专家组组长,从事高新技术纤维、复合材料、新能源化工等技术、经济和信息综合研究,(电子信箱)luoyifengzg@163.com。