叉指背接触硅太阳电池*

张伟康,陈群,王敏,陈小源,杨立友,鲁林峰,李东栋†,朱绪飞

①南京理工大学化工学院,南京 210094;②中国科学院上海高等研究院,上海 201210;③晋能清洁能源科技有限公司,山西 吕梁 032100

叉指背接触硅太阳电池*

张伟康①②,陈群①②,王敏②,陈小源②,杨立友③,鲁林峰②,李东栋②†,朱绪飞①

①南京理工大学化工学院,南京 210094;②中国科学院上海高等研究院,上海 201210;③晋能清洁能源科技有限公司,山西 吕梁 032100

发展高效晶体硅太阳电池是前沿研究和产业发展的重要趋势。其中叉指背接触(Interdigitated back contact, IBC)硅太阳电池是克服了传统硅太阳电池中栅线电极的遮光损失,具有优异的光电转换效率。IBC电池的核心是界面调控、背部图形化设计和相应的场效应调控,以及寻找低成本的生产方案。本文结合国内外研究现状,系统地介绍了IBC硅太阳电池的结构和界面特点,以及生产制备中涉及的一系列工艺方法。文章最后展望了IBC太阳电池的发展趋势和应用前景。

叉指背接触;晶体硅硅太阳电池;界面调控;掺杂;制备技术

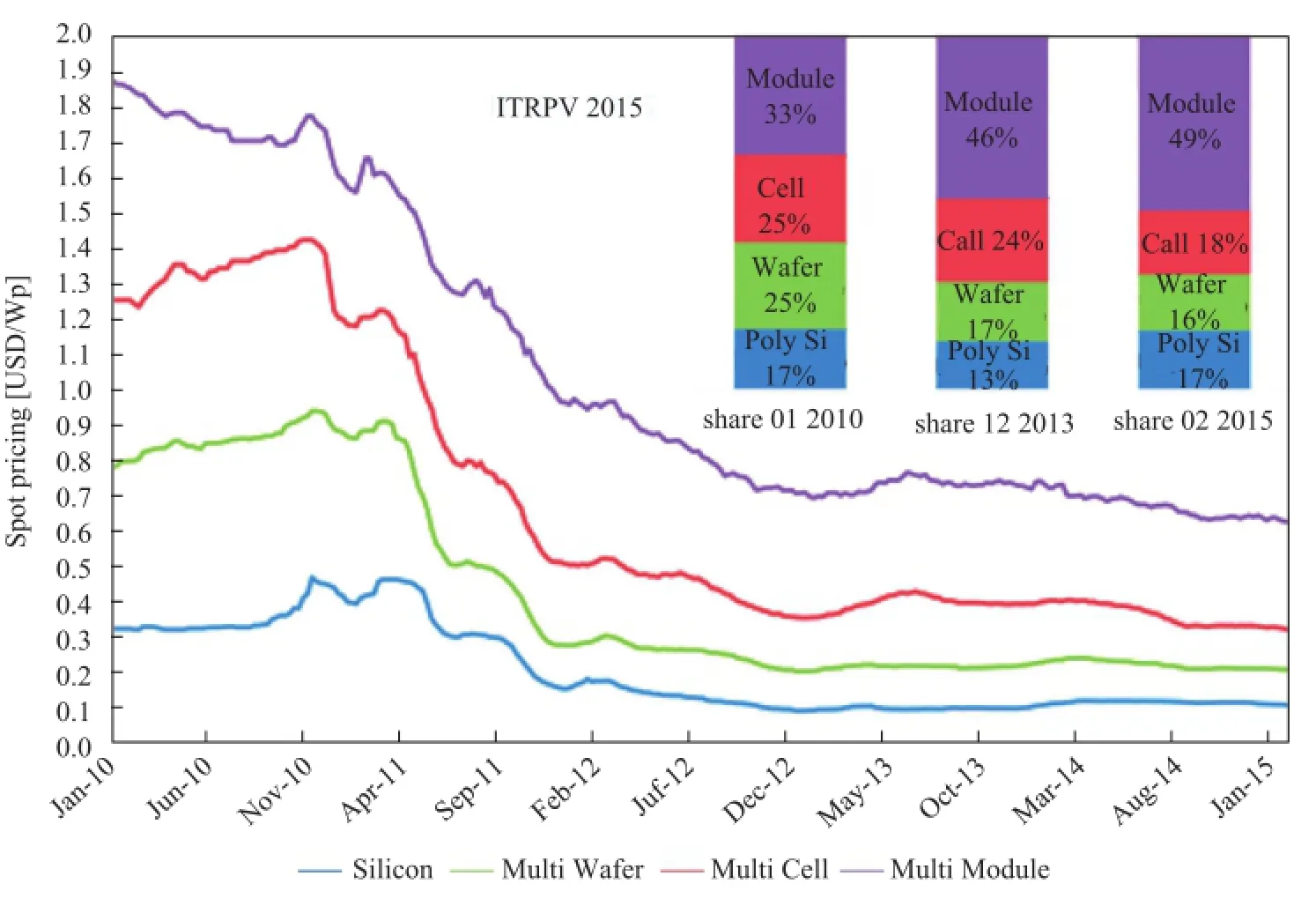

太阳能光伏发电已成为世界各国普遍关注和重点发展的新兴产业。晶体硅具有储量丰富、性能稳定、无毒、工艺成熟、带宽较合适等优势,已占据光伏产业市场份额的90%以上[1-2]。由图1可以看出,电池片的工艺成本仅占组件成本约18%[1]。开发高效太阳电池虽然一定程度上会提高电池片的原材料和工艺成本,却可以有效降低电力平准成本[3-4]。因此高效硅基太阳电池已成为前沿研究和产业发展的重要趋势。国家发改委、国家能源局下发的《能源技术革命创新行动计划(2016-2030年)》中也将太阳能高效晶体硅电池列为重要战略方向。

目前量产效率超过20%的电池有两种:一种是日本Panasonic公司的硅异质结电池(HIT或SHJ),量产转化效率为23%[5]。日本KANEKA公司通过优化非晶硅(a-Si:H)钝化层,抑制载流子复合,在151.9 cm2的电池上获得了25.1%的转换效率[6]。另一种是美国Sunpower公司的叉指背接触(IBC)太阳电池,其电池片的转化效率达到25.2%。IBC太阳电池又称作背接触背结(backcontact back-junction,BC-BJ)太阳电池,最初由Schwaetz和Lammert[7-8]提出。IBC硅太阳电池的正负电极都位于电池片的背面,消除了传统太阳电池中栅线电极的遮光损失。独特的结构特征以及优异的光电转化效率使IBC硅太阳电池受到了广泛的关注[9-11],但IBC硅太阳电池在进一步提高性能、降低成本方面仍然存在着诸多挑战。目前,研究者的工作也主要是围绕上述两个方面,通过硅材料的选择、电池前后表面的掺杂和图形结构的优化等提高电池效率,同时寻求减少生产工艺步骤和降低生产成本的方案[12]。本文结合国内外研究现状,对IBC太阳电池的结构特点、表面优化方法、先进生产工艺进行了详细的综述,同时展望了其发展方向。

1 IBC硅太阳电池结构特征

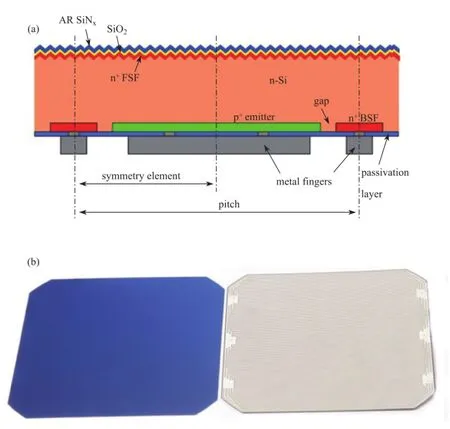

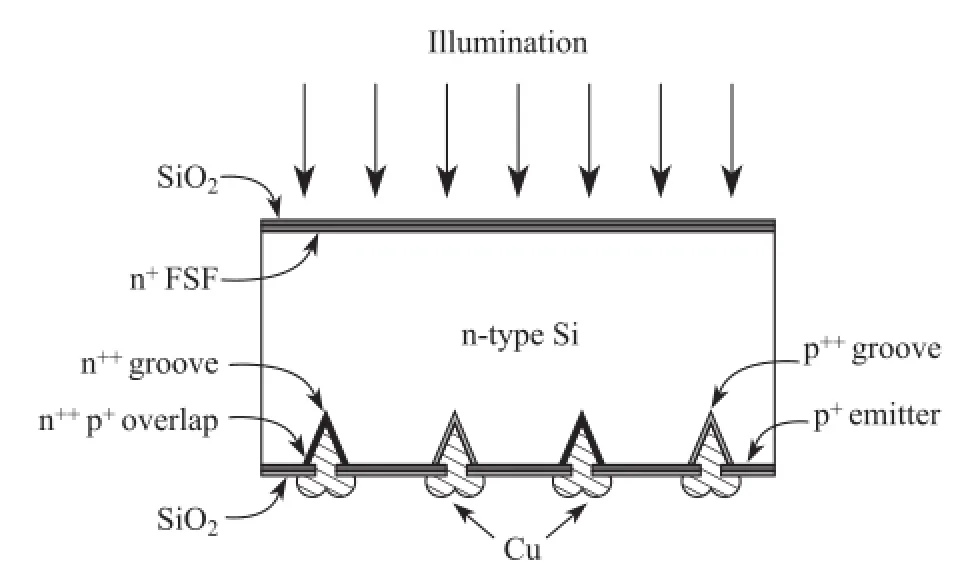

图2(a)和2(b)分别是IBC太阳电池的结构示意图和实物照片,金属电极位于电池片背面,正负极呈指交叉状排列。由于其器件结构的特殊性,电池前表面的光生载流子必须扩散到背表面的p-n结才能形成有效的光电流。因此材料中少数载流子的扩散长度要比器件厚度大,并且电荷的表面复合速率要非常低[13]。为提高其转化效率,IBC太阳电池的硅基体一般选用高质量的n型单晶硅材料,并对其前表面进行制绒处理和钝化。对于电池的背面,优化的重点在于减小接触电阻、提高电荷的收集效率。

图1 多晶硅电池组件价格趋势(插图:电池各部分的成本比例)[1]

图2 (a)IBC太阳电池横截面示意图[12];(b)Sunpower公司C60电池的正面(左)和背面照片(右)(图片来源于https://www.aliexpress.com)

1.1 陷光结构与表面钝化

如图2(a)所示,IBC太阳电池前表面经过制绒工艺可形成陷光结构,通常可利用化学腐蚀[14]、光刻[15]、纳米压印[16]、喷墨打印[17]等手段实现制绒。陷光结构有多种类型,如金字塔形[18-19]、倒金字塔形[17]、蜂窝形[20]、V形槽[21]、纳米线[22]等。

经制绒得到的表面结构虽能提高入射光的吸收效率,但同时会提高表面复合速率,生成的载流子很快复合,不能形成有效的光电流。表面钝化的主要目的是减少光生载流子的表面复合速率[23-25],所以优异的陷光效果同前表面的钝化处理是密不可分的。表面钝化的方法通常有两种:化学钝化,使表面上的悬挂键形成饱和键,降低表面复合中心的密度,从而降低表面复合速率[26-28];场钝化,对硅表面进行掺杂或者沉积具有特定电荷特性的薄膜,改变近表面光生电子和空穴的比例,当电子和空穴任意一个密度降低时其复合效率也会相应下降[29-30]。

普通晶体硅电池表面一般是先通过热氧化钝化在硅的前表面形成一层氧化硅薄膜,再沉积减反射层[5,31]形成双层结构。这种传统的热氧化钝化虽然可起到钝化效果,使平整硅表面的复合速率小于2 cm/s[13],但在纳米结构表面,钝化后的复合速率一般仍然高达1 000 cm/s[32]。IBC太阳电池对前表面复合要求严格,通常将场钝化和化学钝化结合。一般首先形成一个低掺杂的n+前表面场,随后再利用SiO2对其钝化[33]。德国弗劳恩霍夫太阳能系统研究所的Granek等[34]还发现,磷扩散的前表面场不仅可以起到钝化效果,还可以用来输运光生电子,防止载流子被基体材料中的缺陷捕捉,降低多数载流子的横向电阻,从而减小电池的串联电阻。在HIT电池中沉积的本征非晶硅(a-Si:H)层也可以起到钝化的效果[35]。

1.2 背表面掺杂与钝化

如图2(a)所示,IBC硅太阳电池的背面一般有p++(发射极)和n++(背表面场)两个重掺杂区,这两个掺杂区域呈指交叉状交替排列。两个区的中间一般还存在一个间隙(gap)[12]。其中发射极用来收集空穴载流子,背表面场用来捕获电子。由于中等掺杂区域中电子的迁移率是空穴的3倍,IBC电池常采用较大面积的发射极[36],因此将有相当比例的电子要通过横向传输达到背表面场。由于前表面场可以降低多数载流子的横向电阻,因此通过优化前表面场特性可以进一步增加发射极区面积或者整个图形周期的宽度。目前,背表面的掺杂可结合光刻、丝网印刷、激光刻蚀或者喷墨打印等方法通过后续的扩散或离子注入等技术来实现。由于掺杂过程中需要多层掩模的精确定位,从效率和成本的角度考虑,pitch的宽度一般在1.3 mm到3.5 mm之间[12]。

为了抑制IBC太阳电池背表面的载流子复合,一般需要在硅基体的背面与金属电极之间加上一层SiO2钝化层,随后通过局部腐蚀实现电极与硅基体的局部接触。电极与掺杂区域的接触面积和图形方案需综合考虑载流子复合和电流收集效率。通过这种局部接触的设计,大面积IBC电池的填充因子可达到82.7%[36]。Holman等[37]还发现背表面介质层的存在可以抑制金属电极在红外区域的等离子体损耗。可见,背表面的钝化是保证IBC太阳电池实现高效率的重要因素。

1.3 背表面掺杂和电极的图形结构

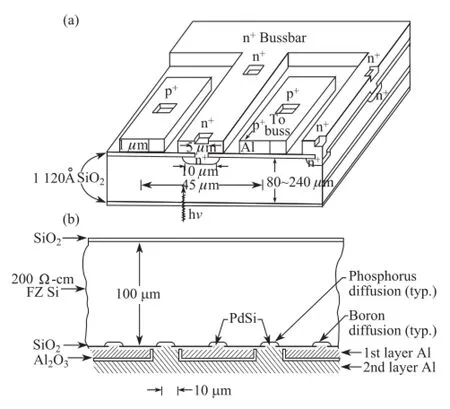

对于IBC太阳电池,正负电极都位于电池的背面,并呈指交叉状,通过钝化层上的开孔与硅板接触,其掺杂和接触图形方式多种多样。例如:Swanson等[38]介绍了一种点接触式太阳电池,见图3所示。电池的背表面掺杂和接触的图形不是条状的,而是由排布整齐的小点组成。这种结构设计,减小了背面重掺杂区域的面积,从而大大减小了掺杂区域的饱和暗电流,提高了电池的输出电压和电池效率。图3(b)可看出,点接触太阳电池的背面有两层金属铝,一层通过小孔与n+区域接触,另一层与p+区域接触,两层之间通过Al2O3隔开。接触面积的减小,使背面上的SiO2层的面积也适当增大,进一步减小了表面复合速率。Swanson等[38]在1984年制备出的点接触太阳电池的效率达到了19.7%。

图3 点接触太阳电池结构: (a) 底部;(b) 横截面[38]

Guo等[39]在2005年介绍了一种背交叉埋槽式电极太阳电池(interdigitated backside buried contact, IBBC),其结构如图4所示。他们采用激光刻蚀埋电极技术(laser-grooved BC technology),而未采用光刻法,简化了生产步骤,降低了生产成本。这种埋槽式电极太阳电池的效率达到了19.2%[39]。

图4 IBBC电池横截面示意图[39]

IBC太阳电池的背表面掺杂区有点状掺杂和条形掺杂之分,电极与掺杂区域的接触方式也有点接触和线接触,图3中所示的为点接触式背电极的电池。线接触式背电极不同点在于其掺杂区域是条形的,钝化层上的开孔也是条形的。Engelhart等[40]应用激光刻蚀的方法在p型硅片上制备出了RISE太阳电池(rear interdigitated contact scheme, metalized by a single evaporation, RISE),其结构如图5所示。RISE太阳电池的背面有高度不同的两层金属,两层的高度相差约40 μm,较高的一层通过钝化层上条形开孔与硼掺杂区域相连接形成背场,较低的一层与磷掺杂层相连形成发射极。这种电池的制备过程中并未使用掩盖层,而是使用激光刻蚀结合化学腐蚀的方法形成背电极,简化了生产步骤,降低了成本。Engelhart等[40]在4 cm2的p型硅片上制备出了效率高达22%的RISE太阳电池。

图5 RISE背结太阳电池(图中电池的背面向上)[40]

除了利用掺杂技术形成前后表面场和发射极外,还可以通过沉积非晶硅层形成异质结为电池提供必要的内建电场。氢化非晶硅(a-Si:H)良好的钝化性能还能够帮助晶体硅电池获得700 mV以上的开路电压。各功能的沉积温度一般在200 °C或以下,避免了高温过程,可以有效抑制薄晶硅电池中各种材料的热膨胀系数失配而发生的卷曲现象。同时,沉积的方式更加容易对掺杂区域进行精确控制,减小了发射区和基区短路的可能[10,41-44]。2014年,日本Panasonic公司在143.7 cm2的IBC-HIT电池上获得了25.6%的光电转换效率,验证了大面积高效电池的可行性和巨大的商业潜力[10]。

2 IBC太阳电池的制备技术

随着科学技术的更新与发展,制备太阳电池的技术也得到迅速的发展,其中IBC太阳电池的制备工艺有了长足的进步。IBC太阳电池的制备分为表面制绒、表面钝化、掺杂及背电极的制备等过程。其中应用到的技术多种多样,例如:化学腐蚀[45]、反应离子刻蚀[46]等技术可用于表面制绒;热氧化[47]、PEVCD[47]、原子层沉积(ALD)[22]技术可用于表面钝化;表面掺杂可以通过高温扩散或离子注入技术等实现;而对于背电极的构型,则可利用丝网印刷、光刻法和喷墨打印获得[48]。如今,优化生产技术的重点在于如何在保证效率的基础上减少生产步骤,降低生产成本。新兴的制备技术既有优势也有亟待攻克的技术难点。

2.1 丝网印刷技术

丝网印刷技术已经广泛地应用于硅太阳电池的生产过程中。该技术是指通过丝网将金属浆料或者特殊涂料印刷到硅板上,印刷过程中精细的丝网固定在网框上,置于硅片上方,丝网封闭了除栅格线以外的其他区域。印刷过程中硅片和丝网之间的距离(网距),温度、压力、刮刀速度及其他变量都要严格控制,不同的结构有不同的印刷工艺要分别进行。

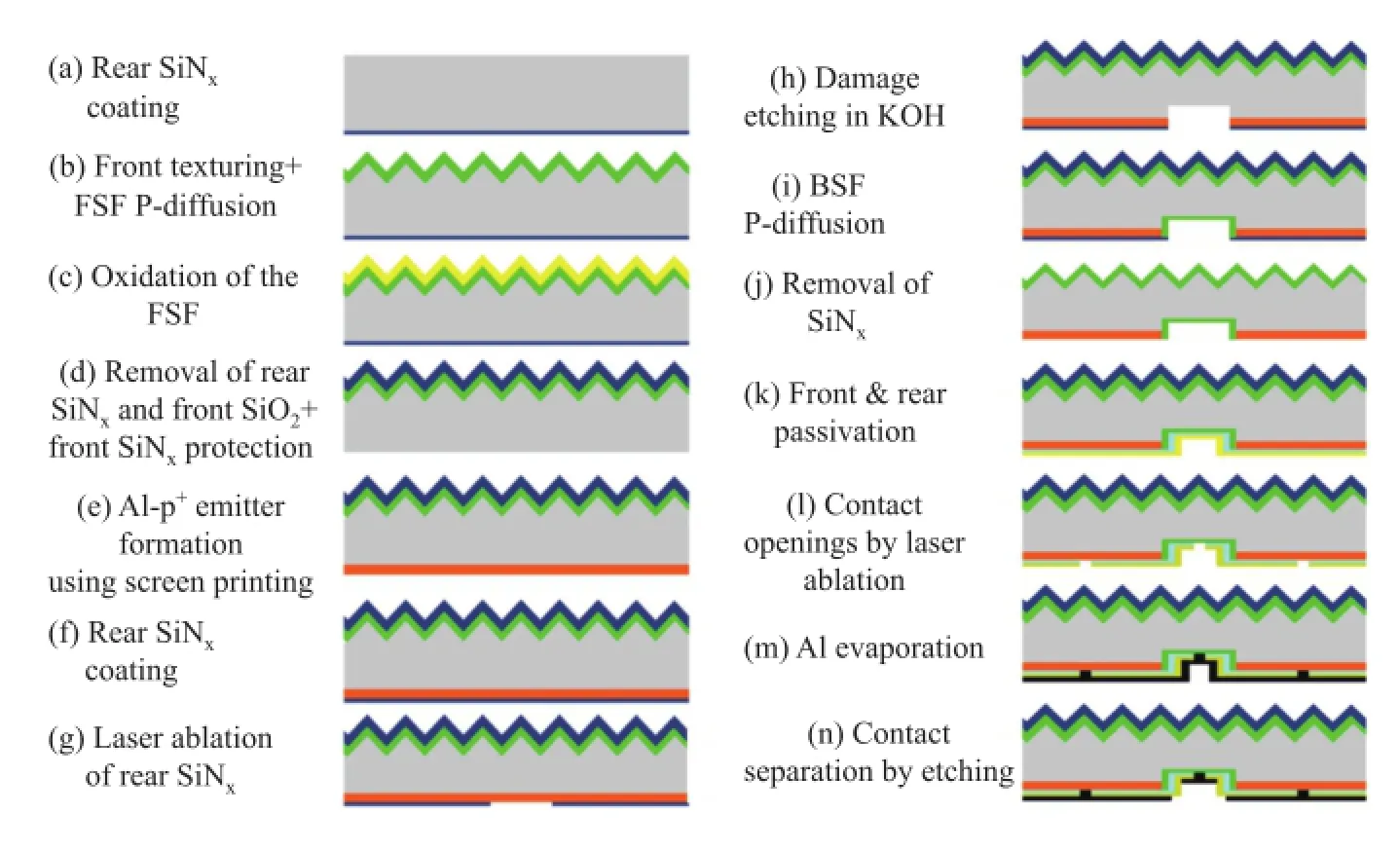

2010年,Bock等[49]使用丝网印刷结合激光刻蚀的方法对IBC太阳电池的背面进行了掺杂,电池工艺过程如图6所示。其中丝网印刷技术应用在背面Al-p+发射极的制备上[50],通过丝网印刷技术取代高温扩散掺杂,避免了高温扩散对晶体硅的破坏,同时应用激光刻蚀技术简化生产步骤,以及使用等离子体增强化学气相沉积(PECVD)技术进行钝化降低了工艺温度。

丝网印刷技术工艺成熟,成本低廉,但由于IBC电池背部图形的特点,需经过多次丝网印刷和精确的对准工艺,从而增加了工艺难度和成本。为此,研究者也相继提出利用激光刻蚀[19,40]、离子注入[51]、喷墨打印[52-53]等技术实现掺杂或电极的图形化。但是在目前的技术水平下,丝网印刷仍然在IBC太阳电池生产中占据重要地位。

图6 利用丝网印刷制备Al-p+发射极及整个电池的制备过程[49]

2.2 激光刻蚀技术

图6中的生产过程也应用到了激光刻蚀技术。激光刻蚀是利用激光束对硅板表面或其表面涂层进行刻蚀,其优点是避免了传统掩模工艺,简化了生产步骤。激光刻蚀技术可以与其他技术结合用于电极制备和局部掺杂等过程。德国Institut für Solarenergieforschung Hameln研究所提出的RISE工艺中[40],即使用到了激光刻蚀技术。首先利用PECVD方法在硅片上沉积一层SiNx作为保护层,再使用激光刻蚀在硅板的背面刻蚀出线状沟槽,之后对其进行掺杂,如图7(c)-(e)所示。经过前表面的单面制绒后,在背面加上一层有机保护层,再使用激光刻蚀与化学刻蚀形成条形接触开孔并移去有机保护层,如图7(g)-(j)。之后通过PECVD在正面覆盖一层SiNx钝化层(图7(k))。最后通过单面蒸发金属铝,形成背电极。对于正负电极在凹槽侧壁上的分离,Engelhart等[40]采用的是自对准分离方法[54],即形成金属电极之前要经过一个退火过程在沟槽的侧壁上生成一层多孔氧化层,形成铝电极后在电极上再覆盖一层很薄的氧化硅,之后使用湿化学腐蚀就可分离侧壁上的金属电极。在RISE工艺中,激光刻蚀定位准确,减少了工艺步骤,对降低生产成本具有积极的作用。

图7 RISE背结硅太阳电池的制备过程[40]

2.3 离子注入技术

IBC硅太阳电池的制备过程中通常需要对硅表面进行掺杂。掺杂区域的浓度、深度及掺杂均匀性等都会直接影响到硅太阳电池的性能[55]。除了传统的高温掺杂方式,还可以使用PECVD先在晶体硅表面形成一层磷硅玻璃(PSG)作为磷源,再通过高温扩散实现掺杂[56]。

此外,利用离子注入进行掺杂也获得了光伏领域的关注。离子注入技术指真空中一束离子束射向一块固体材料,受到固体材料的抵抗而速度慢慢减低,并最终停留在固体材料中的现象[57]。在IBC太阳电池的生产中,传统的高温扩散掺杂是热化学反应和热扩散运动的结合,虽然使用高温扩散比较容易获得高浓度、深结深的掺杂区域,但是其掺杂效果受化学结合力、扩散系数和材料固溶度等因素的限制。长时间的高温过程不但会对硅片晶格结构造成损伤,还会造成掺杂离子的侧向扩散,使相邻区域相互渗透。使用离子注入技术既可以克服传统高温掺杂的缺点,又可以进行精准、高纯度的掺杂,还能减少高效硅太阳电池制备的工艺步骤。由于精准的掺杂水平,离子注入技术已经广泛应用于集成电路领域的研究和生产,但受限于其高昂的价格和严格的工艺控制要求,该技术尚未在晶硅电池领域广泛应用。近年来,随着光伏行业的深度整合以及对高效电池技术的需求,相关设备厂商和研究机构开始将离子注入技术引入到高效晶硅电池的研发中。此外,使用离子注入进行掺杂所得到的掺杂区域的界面平整,减少侧向扩散,因此在IBC硅太阳电池的制备方面有广阔的应用前景[58-59]。利用离子注入技术制备IBC太阳电池的流程图如图8[60]。

离子注入过程中高能离子对硅材料会有一定程度的损伤,可通过高温退火的方法消除。高温退火不但可以消除损伤,还能在硅片两面都形成一层SiO2层,起到钝化的效果,并且使用离子注入技术不产生PSG或BSG层,去除上述材料所伴随的污染和化学品消耗。由于IBC硅太阳电池背电极的特殊构型,在使用离子注入实现对硅片背面的掺杂时,需要同丝网印刷或喷墨打印等掩模技术结合实现背面图形化区域掺杂。得益于离子注入的高质量掺杂,制备出的IBC硅太阳电池的转化效率也会有所提高。2012年,Rohatgi等[61]使用离子注入法制备出了效率为19%~20%的高效硅太阳能电池,同时也论证了离子注入技术应用在高效硅太阳电池生产上的可行性。

图8 离子注入制备IBC硅太阳电池流程图[60]

2.4 喷墨打印技术

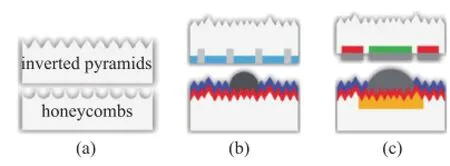

IBC硅太阳电池背部的掺杂、钝化以及金属化都要基于其特有的图形化结构,传统的丝网印刷和激光加工方法仍存在对准精度较差、工艺步骤多或成本较高等缺点,而喷墨打印技术因其具有非接触、图形化精度高、生产效率高等特点而受到关注[48]。1987年,研究者首先利用喷墨打印技术打印出电池电极[62],目前,喷墨打印技术已经在表面陷光结构[18]、金属化[63-64]、掺杂[65-66]等太阳电池关键工艺都得到了验证,如图9为通过喷墨打印技术用于各种工艺的示意图。

图9 喷墨打印在(a)表面制绒、(b)金属化、(c)掺杂工艺中的应用[48]

2.4.1 表面制绒

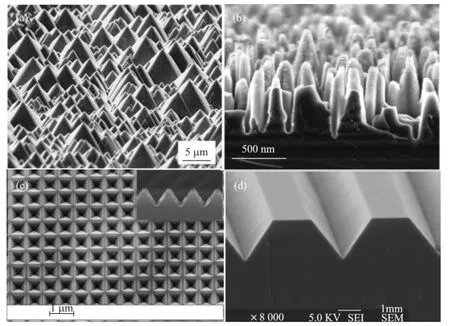

表面制绒增强前表面光吸收能力,是电池制备中必不可少的环节。IBC硅太阳电池的前表面绒面结构有金字塔、倒金字塔、纳米孔、纳米锥等结构。传统的制备方法是湿法刻蚀,由于晶面的各向异性腐蚀,可以获得金字塔结构(图10(a))[45]。也可利用反应离子刻蚀获得陷光性能优异的纳米锥结构(图10(b))[46]。然而高比表面积的纳米结构将提高电荷复合速率,需要对高效的钝化方案深入研究。此外,还可以将光刻或纳米压印技术同后续刻蚀工艺结合,获得周期性的倒金字塔[67]或V型沟槽等结构[68](图10(c)和10(d))。

图10 (a)湿法刻蚀制备的金字塔结构[45];(b)反应离子刻蚀制备的纳米锥结构[46];光刻法制备的(c)倒金字塔[67]和(d)V型沟槽[68]结构

虽然利用光刻和纳米压印的方法能获得周期性的陷光结构,但上述方法工艺步骤较多,难以适应太阳电池的生产需求。Borojevic等[17]利用喷墨打印的方法在单晶硅上刻蚀出了倒金字塔结构和V形凹槽结构,如图11(a)和10(b)。通过喷墨打印制备表面结构步骤相对简单:先在晶体硅表面涂抹一层抗腐蚀层;然后使用喷墨打印机在需要刻蚀的区域打印功能性油墨,使这些区域的抗腐蚀层具有透过性;最后进行化学刻蚀。虽然喷墨打印可以刻蚀复杂结构且工艺简单,但是打印的点或者线的密度受机器限制,这决定着刻蚀出来的沟槽或倒金字塔之间的距离。在打印时如果墨滴之间的距离大会导致刻蚀出来的结构之间间隔大,这会影响陷光结构的性能。因此在打印后可先使用各向同性腐蚀液进行腐蚀,把结构之间的表面变圆滑,再进行各向异性的刻蚀,减小平台面积。

Nievendick等[69]还利用喷墨打印技术在硅片上打印出含氟的腐蚀性液滴,从而直接刻蚀出蜂窝状凹坑结构(图11(c)和11(d))。经过传统化学腐蚀制绒的硅片表面反射率一般在26%到29%之间[70],利用喷墨打印制备的蜂窝状凹坑结构将硅片的表面反射率降至18.2%[69]。该工作一方面验证了喷墨打印直接制绒的可行性,同时为节约试剂、降低废液量方面提供了新的途径。

图11 喷墨打印制备出的:(a)倒金字塔结构俯视图[17];(b)V形凹槽结构[17];(c) 蜂窝状凹槽显微镜图[69];(d) 蜂窝状凹槽三维图[69]

2.4.2 喷墨打印制备背电极

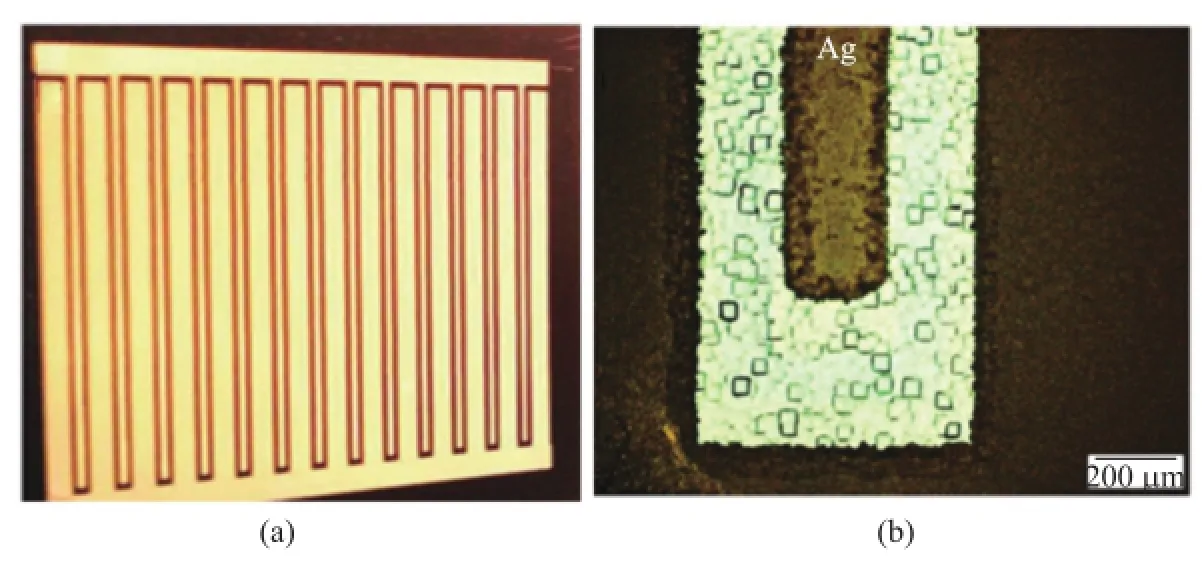

IBC硅太阳电池的正负电极都位于电池的背面,所以不用考虑电极宽度带来的遮光损失,但是电极的大小还关系到电极金属的用量。Hermans等[64]利用喷墨打印技术使用Ag纳米颗粒墨水实现了对HIT太阳电池的金属化,减小了接触线宽。图12为使用喷墨打印技术结合后续电镀制备的电极形貌[71]。除了能减少金属用量之外,喷墨打印的非接触特征还可以避免因机械接触对电池片造成的损坏,提高电池的良率。因此对于IBC硅太阳电池的金属化,喷墨打印是一种高效、经济的制备方法。

2.4.3 直写掺杂

图12 喷墨打印结合后续电镀工艺制备的IBC电池背电极的(a)数码照片和(b)显微照片[71]

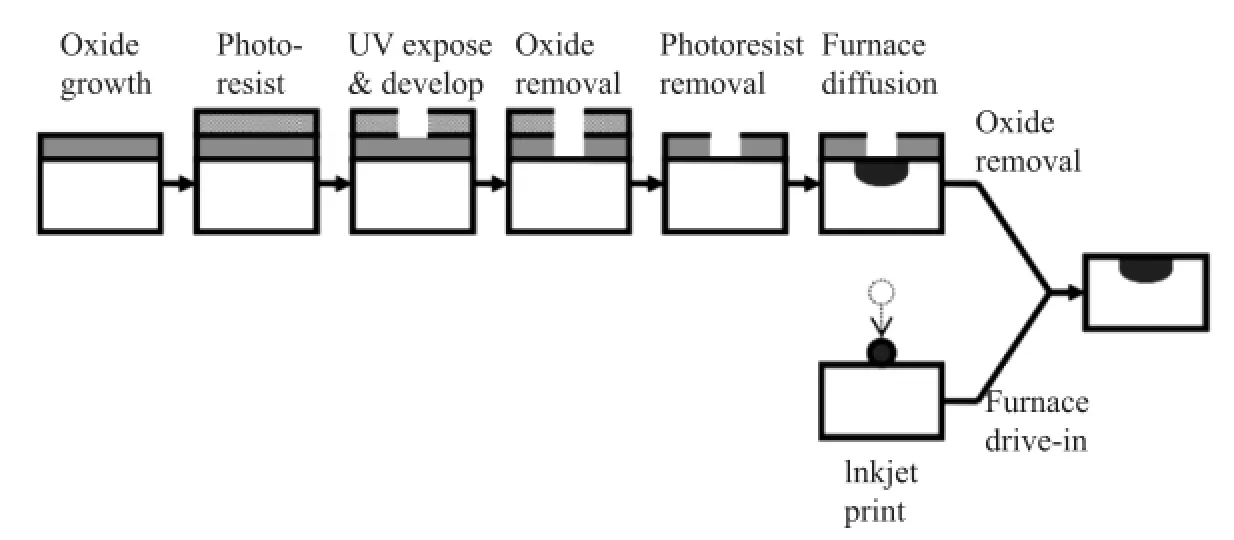

图13 传统光刻发局部掺杂工艺与喷墨打印局部掺杂工艺对比[66]

IBC太阳电池需要对特定区域进行局部掺杂,图13对比了光刻和喷墨打印直写掺杂的技术路线[66]。从中可见,使用喷墨打印实现局部掺杂不但工艺步骤得到了简化,掺杂区域十分精确,而且大大节约了生产使用的材料,最重要的是喷墨打印局部掺杂还可经过一步高温过程形成发射极和背表面场,减少了对晶体硅表面的破坏和工艺步骤[66]。2012年,Kyungsun等[72]经过一步高温过程,利用硼掺杂墨水实现了对n型Cz-Si的掺杂,并制备出了效率为19%的硅太阳电池。Kyungsun等[65]表示喷墨打印的直写掺杂制备p+发射极,不但工艺相对简单,而且可制备出高质量的p+发射极,大大降低n型硅太阳电池的生产成本。

综上所述,喷墨打印在晶体硅太阳电池的应用中,可提供直写、掩模、刻蚀等多种工艺,为表面制绒、选择性掺杂、钝化、金属化提供了廉价的方案。同时,先进的工业喷墨打印机已经具有2 000个喷头,喷射频率高达10 kHz,为未来工业化应用扫清了障碍。正如德国的Stüwe博士在文章中所说,随着IBC电池研究越来越活跃,喷墨打印掺杂区域将会是未来研究的重要领域[48]。

3 总结与展望

IBC硅太阳电池作为一种新型高效的硅太阳电池,其研究与开发是光伏领域前沿研究和产业发展的重点。本文简要论述了IBC硅太阳电池的结构和界面特点,以及生产制备中涉及的一系列工艺方法。在效率的提升方面,研究的聚焦于电池前、后表面的优化。电池前表面的优化集中在提高陷光结构性能和降低表面复合;背光面则聚焦于电学性质,如减小电阻损失和优化载流子收集效率等。对于IBC硅太阳电池的制备工艺,研究焦点在减少制备步骤、降低生产成本。介绍了丝网印刷、激光刻蚀、离子注入、喷墨打印等技术在光伏领域的应用现状和趋势。作为一种新型的高效太阳电池,IBC硅太阳电池正在吸引着越来越多的目光。IBC与HIT结合后将进一步提升效率,降低工艺温度,也为制备超薄晶体硅电池提供了有效途径,将为太阳能的高效转化,降低电力平准成本,拓宽晶体硅光伏应用领域,解决能源短缺问题提供更加有效的途径。

(2016年8月22日收稿)■

参考文献

[1] METZ A, DEMENIK G, RICHTER A, et al. International technology roadmap for photovoltaic 2014 results [EB/OL]. 2015[2016-8-22]. http://www.itrpv.net/.cm4all/iproc.php/Reports%20downloads/ ITRPV_Roadmap_2015_Rev1_July_150722.pdf?cdp=a.

[2] MINTS P. The top ten PV manufacturers: What the list doesn’t mean [EB/OL]. (2015-2-16)[2016-8-22]. http://www.altenergystocks.com/ archives/2015/02.

[3] POWELL D M, WINKLER M T, CHOI H J, et al. Crystalline silicon photovoltaics: a cost analysis framework for determining technology pathways to reach baseload electricity costs [J]. Energy & Environmental Science, 2012, 5(5): 5874-5883.

[4] GOODRICH A C, POWELL D M, JAMES T L, et al. Assessing the drivers of regional trends in solar photovoltaic manufacturing [J]. Energy & Environmental Science, 2013, 6(10): 2811-2821.

[5] FUJISHIMA D, INOUE H, TSUNOMURA Y, et al. High-performance HIT solar cells for thinner silicon wafers [C]//Proceedings of the Photovoltaic Specialists Conference (PVSC), 2010 35th IEEE. 2010: 3137-3140.

[6] ADACHI D, HERN NDEZ J L, YAMAMOTO K. Impact of carrier recombination on fill factor for large area heterojunction crystalline silicon solar cell with 25.1% efficiency [J]. Applied Physics Letters, 2015, 107(23): 233506-1-233506-3.

[7] SCHWARTZ R J, LAMMERT M D. Silicon solar cells for high concentration applications [C]//Proceedings of the Electron Devices Meeting, 1975 International, IEEE, 1975: 350-352.

[8] LAMMERT M D, SCHWARTZ R J. The interdigitated back contact solar cell: a silicon solar cell for use in concentrated sunlight [J]. IEEE Transactions on Electron Devices, 1977, 24(4): 337-342.

[9] COUSINS P J, SMITH D D, LUAN H C, et al. Generation 3: Improved performance at lower cost [C]//Conference Record of the IEEE Photovoltaic Specialists Conference. IEEE, 2010, 12(1): 275-278.

[10] MASUKO K, SHIGEMATSU M, HASHIGUCHI T, et al. Achievement of more than 25% conversion efficiency with crystalline silicon heterojunction solar cell [J]. IEEE Journal of Photovoltaics, 2014, 4(6): 1433-1435.

[11] SMITH D D, COUSINS P J, MASAD A, et al. Sunpower's maxeon Gen III solar cell: high efficiency and energy yield [C]//Proceedings of the 2013 IEEE 39th Photovoltaic Specialists Conference (PVSC). IEEE. 2013: 908-913.

[12] GRANEK F. High-efficiency back-contact back-junction silicon solar cells [D]. Freiburg: Universität Freiburg, 2009.

[13] KERSCHAVER E V, BEAUCARNE G. Back-contact solar cells: a review [J]. Progress in Photovoltaics: Research and Applications, 2006, 14(2): 107-123.

[14] PANEK P, LIPIŃSKI M, DUTKIEWICZ J. Texturization of multicrystalline silicon by wet chemical etching for silicon solar cells [J]. Journal of Materials Science, 2005, 40(6): 1459-1463.

[15] HE J W, LIU B, LIU Y Y, et al. A new processing of low cost texture surface silicon solar cells [J]. Acta Energiae Solaris Sinica, 1987, 2: 125-128.

[16] HAUSER H, MICHL B, SCHWARZKOPF S, et al. Honeycomb texturing of silicon via nanoimprint lithography for solar cell applications [J]. IEEE Journal of Photovoltaics, 2012, 2(2): 114-122.

[17] BOROJEVIC N, LENNON A, WENHAM S. Light trapping structures for silicon solar cells via inkjet printing [J]. Physica Status Solidi (a), 2014, 211(7): 1617-1622.

[18] CAMPBELL P, GREEN M A. Light trapping properties of pyramidally textured surfaces [J]. Journal of Applied Physics, 1987, 62(1): 243-249.

[19] NAYAK B K, IYENGAR V V, GUPTA M C. Efficient light trapping in silicon solar cells by ultrafast-laser-induced self-assembled micro/nano structures [J]. Progress in Photovoltaics: Research and Applications, 2011, 19(6): 631-639.

[20] NIEVENDICK J, SPECHT J, ZIMMER M, et al. Formation of a honeycomb texture for multicrystalline silicon solar cells using an inkjetted mask [J]. Physica Status Solidi (RRL)-Rapid Research Letters, 2012, 6(1): 7-9.

[21] UNTILA G, PALOV A, KOST T, et al. Crystalline silicon solar cells with laser ablated penetrating V-grooves: Modeling and experiment [J]. Physica Status Solidi (a), 2013, 210(4): 760-766.

[22] FANG X, LI Y, WANG X, et al. Ultrathin interdigitated back-contacted silicon solar cell with light-trapping structures of Si nanowire arrays [J]. Solar Energy, 2015, 116: 100-107.

[23] HEZEL R, JAEGER K. Low-temperature surface passivation of silicon for solar cells [J]. Journal of the Electrochemical Society, 1989, 136(2): 518-523.

[24] ABERLE A G. Surface passivation of crystalline silicon solar cells: a review [J]. Progress in Photovoltaics Research & Applications, 2000, 8(5): 473-487.

[25] RICHARDS B. Comparison of TiO2and other dielectric coatings for buried-contact solar cells: a review [J]. Progress in Photovoltaics: Research and Applications, 2004, 12(4): 253-281.

[26] YABLONOVITCH E, ALLARA D L, CHANG C C, et al. Unusually low surface-recombination velocity on silicon and germanium surfaces [J]. Physical Review Letters, 1986, 57(2): 249-252.

[27] FENNER D B, BIEGELSEN D K, BRINGANS R D. Silicon surface passivation by hydrogen termination: A comparative study of preparation methods [J]. Journal of Applied Physics, 1989, 66(1): 419-424.

[28] HIGASHI G S, CHABAL Y J, TRUCKS G W, et al. Ideal hydrogen termination of the Si (111) surface [J]. Applied Physics Letters, 1990, 56(7): 656-658.

[29] GLUNZ S W, BIRO D, REIN S, et al. Field-effect passivation of the SiO2Si interface [J]. Journal of Applied Physics, 1999, 86(1): 683-691.

[30] HOEX B, GIELIS J J H, SANDEN M C M V D, et al. On the c-Si surface passivation mechanism by the negative-charge-dielectric Al2O3[J]. Journal of Applied Physics, 2009, 104(11): 113703-1-113703-7.

[31] GRANEK F, HERMLE M, SCHULTZ-WITTMANN O, et al. Highefficiency back-contact back-junction silicon solar cell research at Fraunhofer ISE [C]//Proceedings of the European Photovoltaic Solar Energy Conference. 2008: 991-995.

[32] JEONG S, MCGEHEE M D, CUI Y. All-back-contact ultra-thin silicon nanocone solar cells with 13.7% power conversion efficiency [J]. Nature Communications, 2013, 4(4): 345-350.

[33] KING R R, SINTON R A, SWANSON R M. Front and back surface fields for point-contact solar cells [C]//Proceedings of the Photovoltaic Specialists Conference, 1988, Conference Record of the Twentieth IEEE. IEEE, 1988: 538-544.

[34] GRANEK F, HERMLE M, HULJIC D M, et al. Enhanced lateral current transport via the front N+diffused layer of n-type highefficiency back-junction back-contact silicon solar cells [J]. Progress in Photovoltaics: Research and Applications, 2009, 17(1): 47-56.

[35] TAGUCHI M, YANO A, TOHODA S, et al. 24.7% record efficiency HIT solar cell on thin silicon wafer [C]//Proceedings of the IEEE Photovoltaic Specialists Conference. 2013: 96-99.

[36] BATTAGLIA C, CUEVAS A, DE WOLF S. High-efficiency crystalline silicon solar cells: status and perspectives [J]. Energy Environ Sci, 2016, 9(5): 1552-1576.

[37] HOLMAN Z C, DE WOLF S, BALLIF C. Improving metal reflectors by suppressing surface plasmon polaritons: a priori calculation of the internal reflectance of a solar cell [J]. Light: Science & Applications, 2013, 2(10): e106.

[38] SWANSON R M, SINTON R A. Point contact silicon solar cells [J]. IEEE Transactions on Electron Devices, 1984, 31(5): 661-664.

[39] GUO J H, TJAHJONO B S, COTTER J E. 19.2% efficiency n-type laser-grooved silicon solar cells [C]//Proceedings of the Photovoltaic Specialists Conference, 2005 Conference Record of the Thirty-first IEEE. IEEE, 2005: 983-986.

[40] ENGELHART P, HARDER N-P, GRISCHKE R, et al. Laser structuring for back junction silicon solar cells [J]. Progress in Photovoltaics: Research and Applications, 2007, 15(3): 237-243.

[41] LU M, BOWDEN S, DAS U, et al. Interdigitated back contact silicon heterojunction solar cell and the effect of front surface passivation [J]. Applied Physics Letters, 2007, 91(6): 063507-1-063507-3.

[42] TOMASI A, PAVIET-SALOMON B, LACHENAL D, et al. Backcontacted silicon heterojunction solar cells with efficiency>21% [J]. IEEE Journal of Photovoltaics, 2014, 4(4): 1046-1054.

[43] LEE S-Y, CHOI H, LI H, et al. Analysis of a-Si: H/TCO contact resistance for the Si heterojunction back-contact solar cell [J]. SolarEnergy Materials and Solar Cells, 2014, 120: 412-416.

[44] MINGIRULLI N, HASCHKE J, GOGOLIN R, et al. Efficient interdigitated back-contacted silicon heterojunction solar cells [J]. Physica Status Solidi (RRL)-Rapid Research Letters, 2011, 5(4): 159-161.

[45] KHANNA A, BASU P K, FILIPOVIC A, et al. Influence of random pyramid surface texture on silver screen-printed contact formation for monocrystalline silicon wafer solar cells [J]. Solar Energy Materials and Solar Cells, 2015, 132: 589-596.

[46] SAVIN H, REPO P, VON GASTROW G, et al. Black silicon solar cells with interdigitated back-contacts achieve 22.1% efficiency [J]. Nature Nanotechnology, 2015, 10(7): 624-628.

[47] HARDER N P, MERTENS V, BRENDEL R. Buried emitter solar cell structures: decoupling of metallisation geometry and carrier collection geometry of back contacted solar cells [J]. Physica Status Solidi (RRL)-Rapid Research Letters, 2008, 2(4): 148-150.

[48] STUWE D, MAGER D, BIRO D, et al. Inkjet technology for crystalline silicon photovoltaics [J]. Advanced Materials, 2015, 27(4): 599-626.

[49] BOCK R, MAU S, SCHMIDT J, et al. Back-junction back-contact n-type silicon solar cells with screen-printed aluminum-alloyed emitter [J]. Applied Physics Letters, 2010, 96(26): 263507-1-263507-3.

[50] BOCK R, SCHMIDT J, BRENDEL R. n-Type silicon solar cells with surface-passivated screen-printed aluminium-alloyed rear emitter [J]. Physica Status Solidi (RRL) - Rapid Research Letters, 2009, 57(2): 248-250.

[51] KR GENER J, PEIBST R, BUGIEL E, et al. Ion implantation of boric molecules for silicon solar cells [J]. Solar Energy Materials & Solar Cells, 2015, 142: 12-17.

[52] KOHLER I, STOCKUM W, MEIJER A, et al. New inkjet solution for direct printing of local diffusion barriers on solar cells [C]//Proceedings of the 23rd European Photovoltaic Solar Energy Conference. 2008.

[53] CUI J, TO A, LI Z, et al. Inkjet patterned anodic aluminum oxide for rear metal contacts of silicon solar cells [J]. Energy Procedia, 2013, 38: 691-700.

[54] SINTON R, VERLINDEN P, KANE D, et al. Development efforts in silicon backside-contact solar cells [C]//Proceedings of the Proceedings of the 8th European Photovoltaic Solar Energy Conference. 1988: 1472-1476.

[55] 何堂贵. 晶体硅太阳电池制作中的扩散工艺研究 [D]. 成都: 电子科技大学, 2009.

[56] BENICK J, RENTSCH J, SCHETTER C, et al. PECVD PSG as a dopant source for industrial solar cells [C]//Proceedings of the 21st European Photovoltaic Solar Energy Conference. 2006: 1012-1015.

[57] 刘恩科, 朱秉升. 半导体物理学 [M]. 北京: 国防工业出版社,1999.

[58] GUPTA A, LOW R, BATEMAN N, et al. High efficiency selective emitter cells using in-situ patterned ion implantation [C]//Proceedings of the 25th European Photovoltaic Solar Energy Conference. 2010: 1158-1162.

[59] MEIER D L, CHANDRASEKARAN V, DAVIS H P, et al. N-type, ion-implanted silicon solar cells and modules [J]. IEEE Journal of Photovoltaics, 2011, 1(2): 123-129.

[60] 董鹏, 宋志成, 张治, 等. 离子注入技术在高效晶硅太阳电池中的应用 [J]. 太阳能, 2014(5): 18-20.

[61] ROHATGI A, MEIER D L, MCPHERSON B, et al. High-throughput ion-implantation for low-cost high-efficiency silicon solar cells [J]. Energy Procedia, 2012, 15(1): 10-19.

[62] TENG K F, VEST R W. Ink jet assisted metallization for low cost flat plate solar cells [C]//Proceedings of the IEEE Photovoltaic Specialists Conference. 1987: 1430-1434.

[63] CURTIS C, RIVKIN T, MIEDANER A, et al. Direct-write printing of silver metallizations on silicon solar cells [C]//Proceedings of the MRS Proceedings. Cambridge: Cambridge Univ Press, 2002.

[64] HERMANS J P, PAPET P, PACHECO K, et al. Inkjet printing of Ag nanoparticle inks for heterojunction solar cell metallization [C]// Proceedings of the Snec Pv Power Expo. 2015.

[65] RYU K, UPADHYAYA A, DAS A, et al. High efficiency n-type silicon solar cell with a novel inkjet-printed boron emitter [C]//Proceedings of the IEEE Photovoltaic Specialists Conference. 2011: 1131-1133.

[66] UTAMA R Y. Inkjet printing for commercial highefficiency silicon solar cells [D]. Sydney: The University of New South Wales, 2009.

[67] SIVASUBRAMANIAM S, ALKAISI M M. Inverted nanopyramid texturing for silicon solar cells using interference lithography [J]. Microelectronic Engineering, 2014, 119: 146-150.

[68] ASTROVA E V, FEDULOVA G V. Formation of deep periodic trenches in photo-electrochemical etching of n-type silicon [J]. Journal of Micromechanics and Microengineering, 2009, 19(9): 1693-1696.

[69] NIEVENDICK J, STOCKER M, SPECHT J, et al. Application of the inkjet-honeycomb-texture in silicon solar cell production [J]. Energy Procedia, 2012, 27: 385-389.

[70] RENTSCH J, ACKERMANN J, BIRMANN K, et al. Wet chemical processing for C-Si solar cells-status and perspectives [C]//Proceedings of the 24th European Photovoltaic Solar Energy Conference, Hamburg, Germany. 2009: 1113-1117.

[71] KAMP M, BARTSCH J, CIMIOTTI G, et al. Zincate processes for silicon solar cell metallization [J]. Solar Energy Materials & Solar Cells, 2014, 120(1): 332-338.

[72] RYU K, UPADHYAYA A, OK Y W, et al. High-efficiency n-type Si solar cells with novel inkjet-printed boron emitters [J]. IEEE Electron Device Letters, 2012, 33(6): 854-856.

(编辑:温文)

Interdigitated back contact silicon solar cells

ZHANG Weikang①②, CHEN Qun①②, WANG Min②, CHEN Xiaoyuan②, YANG Liyou③, LU Linfeng②, LI Dongdong②, ZHU Xufei①

①School of Chemical Engineering, Nanjing University of Science and Technology, Nanjing 210094, China; ②Shanghai Advanced Research Institute, Chinese Academy of Sciences, Shanghai 201210, China; ③Jinneng Clean Energy Limited, Lüliang 032100, Shanxi Province, China

Developing high efficiency crystalline silicon (c-Si) solar cell presents an important tendency in photovoltaic community. Among different type c-Si solar cells, the interdigitated back contact (IBC) devices possess distinct power conversion efficiency, mainly due to the absence of the front metal contacts and thus the elimination of optical shading losses. The most important issues in IBC solar cells are the interfacial engineering and pattern design on the rear side for field effect optimization, as well as exploring cost effective strategies for mass production. In this article, we reviewed the unique structural and interfacial properties of IBC solar cells, followed by the technical methods evolved in production process. In the end, a summary will be provided with perspective on the future development of IBC solar cells and new opportunities offered by these devices.

interdigitated back contact, crystalline silicon solar cell, interfacial engineering, doping, production technology

10.3969/j.issn.0253-9608.2016.05.005

*国家自然科学基金面上项目(61474128),优秀青年科学基金 (61622407)和中国科学院青年创新促进会(2013302)资助

†通信作者,E-mail: lidd@sari.ac.cn