研发4.0:未来实验室解决方案

文/汪建锋

研发4.0:未来实验室解决方案

文/汪建锋

最终实现“无人研发”的智能化全面解决方案

2015年9月,我有幸参与“未来实验室创新与发展高峰论坛”,并提出“研发4.0”概念,尝试将以往与众多实验室建设方、设计方及用户的探讨,与我公司在智能化研发方面所做的探索进行总结,共同探讨未来实验室的方向。最终得到众多与会专家及用户的高度认可,并获得了“2015年中国实验室建设行业最佳贡献奖”。欲借此文具体阐述“研发4.0”概念,以期后续与业内专家就此话题深入探讨。

2013年4月,德国政府在汉诺威工业博览会上,正式提出“工业4.0”概念,随后在德国工程院、众多科研机构、学会、学术界、产业界的一致建议和推动下,上升为德国国家级战略。

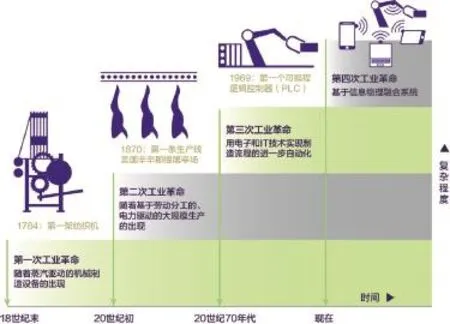

与美国的概念区别在于,德国将第一次工业革命分成了两个阶段:1784年的第一台机器织布机的使用,代表机械式的第一次工业革命的开始;1870年在美国出现的利用电力进行大规模生产则是第二次工业革命的发端。同时,德国人将第三次工业革命定义为自动化技术在工业系统的大规模使用,其标志性事件是:1969年第一台可编程逻辑控制器(PLC)的诞生,几十年来,PLC得以广泛应用和推广。

即使美国和德国对于几次工业革命的定义略有不同,但是美德两国一致认为第四次工业革命,即德国人提的工业4.0时代已经到来。而共通的认识,即使有所偏差,但核心仍是通过设备互联,数据分析,以及外部通过云技术及通讯技术,链接外部用户端数据,实现机器与机器的对话,以及其对自身的自主管理,而将人类从单纯生产制造管理中解脱出来。

如果说工业4.0更加关注的是通过智能化的技术手段,大幅提高效率,同时能减少对于人类的依赖,更好地降低生产成本。那么显而易见,更加有迫切需求的是研发领域。尤其对于室内存在危险化学品、病毒、放射性物质的实验室,如何通过更加智能化的方式,在确保安全的同时,创造一个更加舒适、节能、灵活、高效的研发环境,甚至最终实现“无人研发”,便是“研发4.0”的发展方向。

毫无疑问,“研发4.0”将同样基于设备互联(IOT),数据分析以及智能硬件(如机器人技术)的深入发展。所谓“无人研发”的基础,将包括:“研发设施数字化”、“研发流程数字化”以及“外部资源数字化”三个环节。

图1. 四次工业革命发展史。

研发设施数字化

研发设施数字化本身,作为“智能建筑”的延展,将更多关注研发设施的特殊性。包括内部可能存在的潜在危害的化学品、病毒、放射性物质等,以及设施本身使用的功能性要求,包括如何让设施能够灵活应对研发对象和内容的不确定性及变化性。而最为关键的,始终是安全性:

图2. 研发4.0概念。

图3. 智能化整体解决方案。

● “环境”安全,确保室内环境安全以及外部环境安全。

● “人员”安全,人员进入研发设施全流程的安全保障。

● “危险物”安全,对潜在危险物的安装、存放、运输、处置各环节安全。

为确保设施安全,应从实验设施建设的源头开始,对安全的考察将贯穿全程所有环节。在项目规划、方案设计、招投标控制、施工管理、验收、使用培训、维护各个环节,均应将“安全评估”作为独立线索贯穿整体考虑。由于安全与能耗、初投资在很多情况下都是一对矛盾点,绝对的安全可能意味着绝对的能耗及初投资,最好能在两者间找到一个平衡点。比如很多实验室投入使用后,为节约巨大的运行、维护成本,而阉割其使用功能,从而产生安全隐患。因此,在方案规划阶段,就细致地进行“能耗评估”及“功能评估”就显得非常重要。

一切智能化的核心来源于数据。“研发设施的数字化”必将成为未来不断提及的概念,在数字化的基础上,我们才能有机会进行更多的分析、管理,从而通过更好地使用、维护设施,来为研发活动及参与研发的人员,提供一个更加安全、舒适、节能的环境。然而目前面临的现状是缺乏能够给实验室用户从源头提供专业、全面、细致的设计咨询方案能力,而建设过程也往往缺乏深化能力。外围设施方面,由于缺乏设施管理系统,人工维护效率较低,与业主业务主线的关联度低;在设施方面,更多还是基于传统BMS系统,并与办公室混合,使用效率低,对实验室生产率促进有限;国内除少数用户个别注重职业健康、环境友好性、实验过程安全性外,大部分未引起重视。如何能够真正着眼于设施建设使用全流程,并最终将设施与实验业务主线连接,并将其作为实验资源与条件,必将是未来“实验设施数字化”过程将面临的巨大挑战及考验。

研发流程数字化

与设施对应的是对于研发样本、仪器、过程数据及结果的管理。在此方面国外已有众多大型研发企业及软件公司提供不断完善的产品及方案。其相关系统如LIMS、ELN(Electronic Lab Notebook)、SDMS(Scientifc Data Management System),以及各种类型的数据分析及效率促进工具,旨在通过图表化、可视化分析手段,更好管理数据间的潜在联系与趋势。

同样我们看到越来越多的工业智能化手段及理论,如DCS(Distributed Control System),以及PDM(Product Data Management)、PLM(Product Life Management)理论及技术被不断尝试应用于研发流程改造。伴随云技术的不断兴起与发展,也有越来越多的国内外公司通过SaaS(Software-as-a-Service)方式提供上述相关软件系统的服务,使得使用及维护成本都在不断降低。

研发流程数字化在国内的发展状况比设施环境本身更为复杂。首先由于产品设计及供应方,基本完全依赖国外公司,因而针对国内使用状况的理解和调整,本身就是一个巨大挑战。其次,国内很多用户对于其自身研发、检测流程的管理、办公自动化、研发管理过程本身,及社会化、数据管理等孤岛现象的处理,由于管理人员经验,以及缺乏切实指导,导致实施过程中的众多问题。而国内的仪器接口又往往标准不一、数据采集效率低,仪器设备的操作、调试、运行维护的低效,又往往反过来影响系统整体的实施效果。

外部资源数字化

伴随信息化技术及移动互联网的高速发展,使得使用全球智慧进行研发过程优化,以及评估研发方向成为可能,而这也必将成为“研发4.0”更为重要和突破性的一环。在可以预期的将来,云数据服务、技术检索、化学结构检索、物质检索,甚至通过智力检索方式,让更多智慧的科学家,跨越时间和空间的障碍,共同参与研发,才会让我们不断站在巨人的肩膀上,更好利用已有资源,大幅推进技术进步和人类文明进步。

后记

在本文即将完成的时候,人类顶尖围棋手已经0:3输给了人工智能Alphago,人们开始对未来惊呼了。的确,我们就生活在这样一个时代里,人工智能已经在改变我们生活的所有环节。对于研发领域也是一样。或许过不了多久,尤其涉及危险品的研发工作,都将在远离人群的地方,在空旷无人的设施中,由人工智能去独立完成。

本文资料由上海卓思智能科技股份有限公司提供。