载货汽车后桥增加ABS传感器安装孔批量生产加工工艺优化

邹 麟,李帮海,方小明,葛 青,何 勇,张 伦,王家杰

(庆铃汽车(集团)有限公司,重庆400052)

载货汽车后桥增加ABS传感器安装孔批量生产加工工艺优化

邹 麟,李帮海,方小明,葛 青,何 勇,张 伦,王家杰

(庆铃汽车(集团)有限公司,重庆400052)

针对国内载货汽车后桥增加ABS系统后,其安装传感器固定相关孔系及结构在设计公差、机械加工、焊接、再机械加工等批量生产加工工艺方式上存在的效率、精度低,成本高等问题,提出了一种针对后桥壳ABS组孔加工的新工艺。生产结果表明:该新工艺的经济性良好。

载货汽车;后桥;ABS传感器;加工工艺

按照工信部产业政策司的要求及GB 7258—2012规定,自2014年9月1日起,对新生产车辆中总质量大于等于12 t的危险品货物运输车和专项作业车及总质量大于10 t的危险品货物运输挂车安装防抱死制动装置(anti-Lock brake system, ABS)。ABS即“刹车防抱死系统”,需要在普通制动系统的基础上加装车轮速度传感器、ABS电控单元、制动压力调节装置等3部分[1-4]。

在制动过程中,ABS电控单元(ECU)不断地从轮速传感器获取车轮速度信号,并加以处理、分析。通过实时控制刹车油压或气压的收放、增减来控制车轮制动压力,以达到防止车轮抱死拖滑或趋于抱死拖滑状态的目的。其工作过程上是“趋于抱死-松开-趋于抱死-松开”的循环工作过程,使车辆始终处于临界抱死的间隙滚动制动状态。

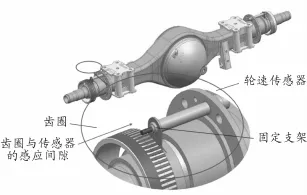

自2016年7月1日,ABS将是载货汽车的标准配置。因此,带ABS的汽车后桥批量生产的质量、成本、交货期将是考核制造环节的关键绩效指标。后桥上轮速传感器的安装方式以及轮速传感器与齿圈的装配间隙精度、生产一致性等显得尤其重要。本文针对后桥壳总成上增加ABS轮速传感器安装组孔后如何实施桥壳的批量加工工艺方式的改进、加工精度的保证措施以及检测验证控制方法等方面进行分析[5-9]。

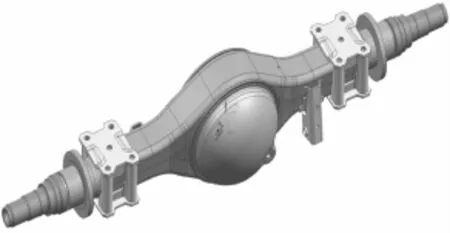

1 载货汽车后桥壳结构

庆铃汽车集团有限公司轻、中、重及皮卡载货汽车后桥壳均是采用钢板冲压、焊接、再机械加工而成的焊接式桥壳。增加的ABS安装组孔与机械加工、焊接有关。钢板冲压焊接式桥壳主要由上下对焊的一对壳体主件、4块三角板、加强环、后盖、2个法兰盘、2个半轴套管、2个减震器支架以及2个钢板弹簧座等16个主要零部件沿其间连接缝隙组焊而成。对于轻型车后双轮、重型车后桥壳,由于其双车轮安装空间较大,往往将其法兰盘与半轴套管分开设计,称其为套管法兰盘分体式后桥。对于轻型车后单轮、中型车及皮卡车后桥壳,其车轮安装空间较小,法兰盘与半轴套管一体设计,称其为套管法兰盘整体式后桥。优点在于质量轻、载荷大、材料利用率高、成本较低,但其缺点在于焊接过程中易变形,特别是套管法兰盘分体式后桥壳,焊后法兰盘的跳动较大,对法兰盘上ABS组孔相对于套管轴线的制造精度影响较大,所以把握好焊接工序的制造精度是批量生产工艺优化的关键环节。

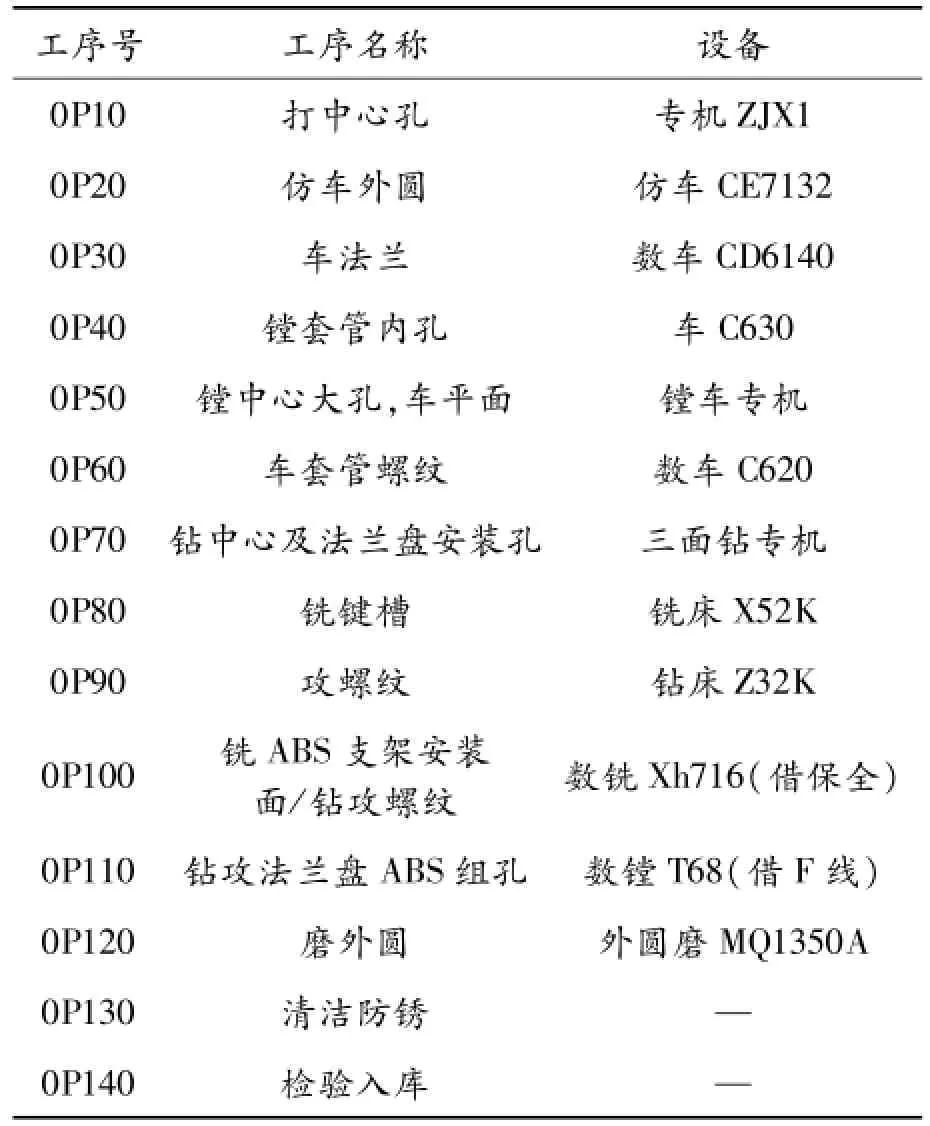

2 单件或用户选装生产工艺

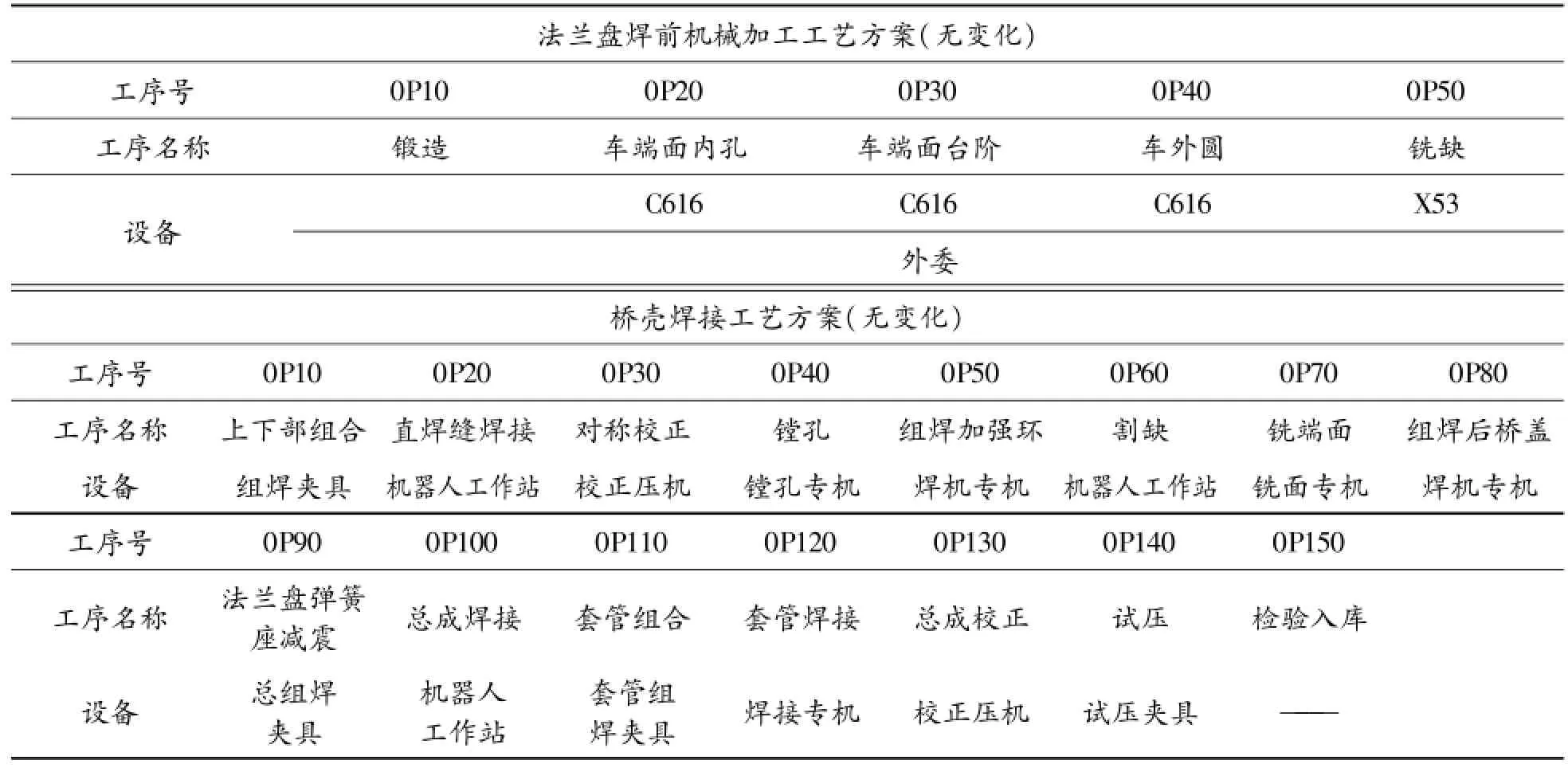

自2014年9月起,法规只对载货汽车的危化品及半挂车等有ABS标配要求,其余载货汽车若配置ABS属于用户自行选装,所以庆铃汽车集团有限公司在对待载货汽车配置ABS的工艺方面首先把订单当成了特殊订单,ABS后桥出的也是试制用图,后桥加工变更只发生在机加工OP100、OP110两个工序,如表1和图1、2所示。前端的焊接工序未考虑变更,机械加工的OP10~OP9O、OP120~OP140全部利用现有工序。

表1 轻型后双轮后桥壳、用户选装机械加工工艺

图1 轻型桥壳焊接工序(无变更)

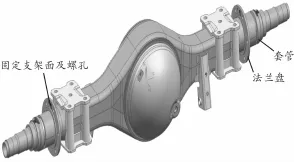

图2 轻型桥壳机加工序(增加2序)

但这样也存在物流转运的问题,桥壳机加原本12个工序在1个车间内加工,增加ABS后,OP100铣套管上的ABS支架安装面及钻攻M6的螺纹孔,需借用保全部的数铣Xh716;OP110钻攻法兰盘上的ABS组孔,需临时借用F线的数控镗床T68镗孔+手工攻2个M8螺孔。这样的工艺路线,一是存在物流迂回问题,二是加工能力只能对应20台/班。

3 按法规要求进行批量生产工艺优化

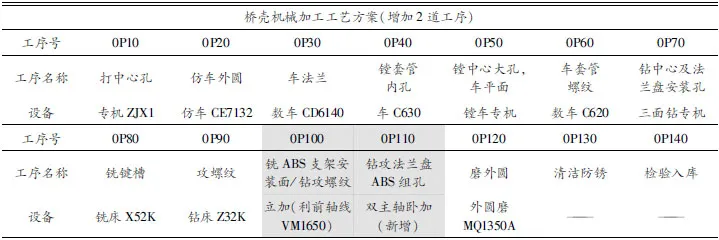

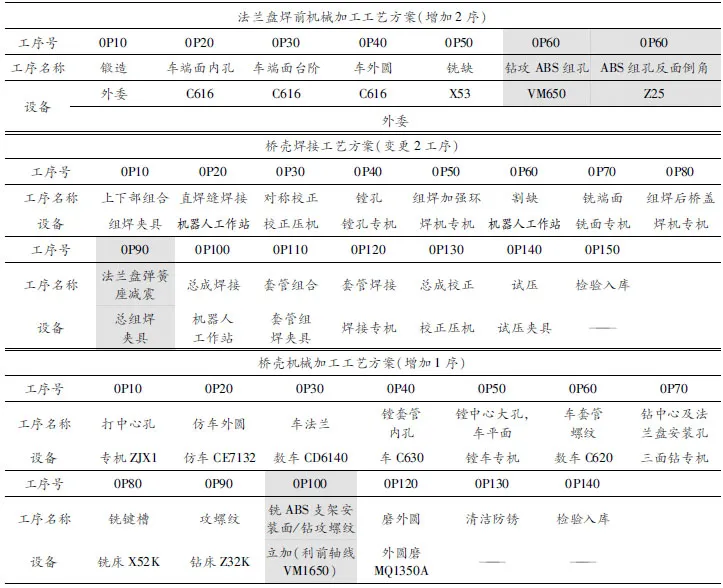

方案1(表2)基于试生产用图及特殊订单加工工艺的基础上,机加环节做出的ABS桥壳加工工艺方案。主要变化在OP100利用公司内现有立加VM1650铣套管上的ABS支架安装面及钻攻M6的螺纹孔,在OP110新增双主轴卧加钻攻法兰盘上的ABS组孔。这样的工艺路线,不论套管与法兰盘是整体式还是分体式桥壳,不论提高不提高焊接工序的跳动精度,都适合。

但若要达批量160台/班的产能和理想物流,一是要调整生产线(因桥壳车间空余场地不足,需对皮卡后桥壳机加线外迁,再对轻型后桥壳机加线工位进行调整,才能安装下OP100、OP110中间工序增加的2台设备);二是简单增加双主轴卧加,虽能解决产能及物流的问题,但投资较大。若考虑量大的轻型后桥、皮卡后桥都采用双主轴卧加加工ABS组孔,设备投资概算应在400万元左右,投入产出不合算。

方案2(表3)打破僵化的思维,站在后桥总成的角度,重新研究后桥上ABS产品的装配结构、工作原理、设计配合公差、整体的冲焊机加工艺流程。

表2 轻型后双轮后桥壳批量生产工艺方案(方案1)

续表(表2)

表3 轻型后双轮后桥壳批量生产工艺方案(方案2)

经过详细分析和n=5,n=10,n=20时的工艺优化、试装、检测、验证,得出如下结论(见图3):

1)厘清了后桥轮速传感器与齿圈的装配结构、间隙要求,设计间隙为0.3~0.8 mm。

2)后桥法兰盘上轮速传感器的过孔∮18+0.05/0及位置度68±0.05 mm、0±0.05 mm尺寸设计公差过高,应调整为∮18+0.2/0.1,位置度按68±0.8 mm、0±0.5mm控制。

3)后桥套管上轮速传感器支架的安装高度的机械加工尺寸为44±0.1 mm,设计偏小,应调整为44.2±0.1 mm。这个尺寸才是保证传感器与齿圈感应间隙0.3~0.8 mm的关键尺寸。

4)进行焊接工序优化。法兰盘上的ABS传感器过孔∮18+0.2/0.1、传感器固定螺孔M8在法兰盘组焊前先加工后焊接,这样就可利用小型的立式加工中心VM650批量加工。

5)提升桥壳焊接精度。法兰盘上的ABS过孔先加工再焊接这一工序变化,就迫使桥壳焊接精度的提升。对套管法兰盘分体式桥壳,可优化改进OP90总组合夹具及控制焊接顺序,将焊接套管跳动初期由1.5 mm提升到1.0 mm,后期提升到0.2 mm(改进总成校正方式);法兰盘径向跳动初期由2.0 mm提升到1.5 mm,后期提升到1.0 mm;法兰盘端面跳动初期由2.5 mm提升到1.5 mm,后期提升到1.0 mm。对套管法兰盘整体式桥壳,只优化改进OP110套管组合夹具及控制焊接顺序,就可将焊接套管跳动初期由1.5 mm提升到1.0 mm,后期再提升到0.2 mm。

6)经过上面的提升、改进,到了桥壳机加工序,只需在OP100工序利用公司内现有立加VM1650铣套管上的ABS支架安装面及钻攻M6的螺纹孔,其他的12个工序的设备及工艺完全可以利用。利用的1台立加VM1650设备,也可在车间内进行局部调整即可满足工艺布置要求。

7)方案2投资概算在2万以内,投入产出效果好。

图3 结构优化

4 结束语

通过对载货汽车后桥增加ABS传感器安装孔后批量生产加工工艺的优化改进,得到一种可行的符合精度要求的最大利用存量资源的工艺方案。通过对产品结构、使用要求的正确分析和掌握,是正确制定产品设计公差的依据,避免闭门造车,也可弥补设计经验上的不足。对产品结构、使用要求的充分把握是制定正确工艺方案的基础,可避免制定工艺方案的盲目性。站在总成整体的工艺角度来考虑问题,是制定最佳工艺路线、得出最佳工艺方案的关键,避免了部门之间、各制造环节之间不必要的浪费。

[1] 朱伟,李然杰,宗磊强.汽车ABS的ADAMS/Car与SIMULINK联合仿真[J].四川兵工学报,2010,31(6):77-80.

[2] 李春,郝永明,李玲.商用车气压ABS的设计匹配对制动性能的影响[J].客车技术与研究,2015(3):46-48.

[3] 郑太雄,马付雷.基于逻辑门限值的汽车ABS控制策略[J].交通运输工程学报,2010(2):69-74.

[4] 张永辉,于良耀,王伟玮,等.开关控制模式下ABS液压控制单元流量特性的研究[J].汽车工程,2015(3):307-312.

[5] 张海波,张瑞军,刘涵语,等.汽车后桥壳的逆向建模及有限元分析[J].拖拉机与农用运输车,2015(1).

[6] 米承继,谷正气,伍文广,等.随机载荷下矿用自卸车后桥壳疲劳寿命分析[J].机械工程学报,2012,48(12):103-109.

[7] 余珩.载重货车后桥疲劳寿命分析[D].武汉:武汉理工大学,2014.

[8] 李玉婕,阎野,宋玉涛,等.重型货车双后桥传动轴扭转断裂的失效分析[J].热处理技术与装备,2014,35(4):32.

[9] 李泽光,邬青峰,王志亮,等.TR100矿车后桥有限元计算[J].中国科技信息,2013(13):109-109.

(责任编辑刘 舸)

Batch Production Process Optimization of Truck Rear Axle Adding ABS Sensor Mounting Holes

ZOU Lin,LIBang-hai,FANG Xiao-ming,GE Qing,HE Yong,ZHANG Lun,WANG Jia-jie

(Qingling Motors(Group)Co.,Ltd.,Chongqing 400052,China)

After the process of adding the mounting of ABS sensors to rear axle of truck,there are some efficiency-cost-quality issues regarding to the design tolerance,machining,welding or remachining in installing sensor’s fixed related hole system and structures.This paper proposed a new process to manufacture the mounting holes for the installation of ABS sensors.The production results show that the proposed manufacturing process has a better economical efficiency.

heavy load truck;rear axle;ABS sensor;manufacturing process

U463

A

1674-8425(2016)12-0037-05

10.3969/j.issn.1674-8425(z).2016.12.006

2016-10-12

邹麟(1959—),男,四川人,工程师,主要从事汽车设计及制造研究,E-mail:qlzoulin@163.com。

邹麟,李帮海,方小明,等.载货汽车后桥增加ABS传感器安装孔批量生产加工工艺优化[J].重庆理工大学学报(自然科学),2016(12):37-41.

format:ZOU Lin,LIBang-hai,FANG Xiao-ming,et al.Batch Production Process Optimization of Truck Rear Axle Adding ABS Sensor Mounting Holes[J].Journal of Chongqing University of Technology(Natural Science),2016(12):37-41.