电流密度对叠层片式磁珠的电镀效果的影响

宋 杰,李春霞,2,钱媛媛,朱建华,欧阳辰鑫,3

电流密度对叠层片式磁珠的电镀效果的影响

宋 杰1,李春霞1,2,钱媛媛1,朱建华1,欧阳辰鑫1,3

(1. 深圳振华富电子有限公司,广东 深圳 518109;2. 深圳信息职业技术学院,广东 深圳 518172;3. 哈尔滨工业大学 深圳研究生院 材料科学与工程学院,广东 深圳 518055)

以2012型的叠层片式磁珠作为研究对象,研究分析了电镀过程中电流密度对磁珠的镀层形貌、显微结构及电性能一致性的影响。结果表明,当镀Ni电流较小时,Ni层易附着在磁体端银上扩散,影响产品的外观。当镀Sn电流较大时,Sn层晶核在磁体表面迅速形成并快速生长,出现Sn层的严重扩散。配合采用较大镀镍电流(10 A)和较小镀锡电流(6 A)有利于防止端头镀层的扩散,改善产品外观形貌、并有助于提高阻抗一致性。

叠层片式磁珠;电镀;电流密度;镀层形貌;镀层厚度;电性能

随着电子产品向小型化、轻量化和集成化的方向发展,叠层片式磁珠(Multi-layer Chip Bead, MLCB)因其尺寸小、成本低、集成度高、可表面贴装(Surface Mounted Technology, SMT)等性能得到了广泛研究与应用[1-5]。为了满足SMT的工艺要求,MLCB的端电极通常采用三层电极结构,即内层电极银(Ag)层、中间层镍(Ni)层和最外层锡(Sn)层[6-8]。Ag层包覆在MLCB的引出端上,保证内外电极的良好连接。Ni层包覆在基底Ag层上。在老化时,Ni层阻挡锡焊料向内扩散,增强附着力,提高耐焊性。在MLCB进行表面贴装时,Ni层阻挡高温焊料的热浸蚀,避免潮气水分子进入元件内部。Sn层则赋予元件的表面贴装性能。Ag层是通过涂覆、烧渗方式制备[9-10];Ni和Sn层是通过电镀的方式制备。电镀过程中,通过元器件的电镀电流对产品外观、结构和电性能等有一定的影响。

Ni和Sn的电镀是众多企业制作MLCB的关键生产工艺。该工艺中的Ni层和Sn层的质量影响到产品的焊接性能和可靠性[11]。谷卿[6]研究了片式电感元件的三层电镀的制备工艺及其质量控制;有人报道了Sn层电镀的焊接失效分析。但是目前为止,有关电镀电流对小尺寸MLCB的电镀效果的影响却鲜有研究。本实验中,对2012尺寸叠层片式磁珠的电镀生产过程进行研究,重点考察不同镀Ni和镀Sn的电流值对产品镀层厚度、外观形貌、显微结构和电性能一致性的影响。

1 实验

本文中,选取同批次生产5万只尺寸为2012(2.0 mm×1.2 mm×1.0 mm)的未电镀的叠层片式磁珠(代号MLCB2012F601)作为实验样品,目标电镀后最终产品的标称阻抗值为600 Ω(±25%)。

所有样品电镀前均进行相同条件下的端头活化预处理。在同样的镀篮和镀槽中进行电镀实验,镀篮中分别装载样品和800 mL的导电珠(直径为0.7 mm)。实验过程中,镀Ni和镀Sn的电流范围均为4~12 A,分别取4,6,8,10和12 A进行对比实验。电流密度的计算是电流值除以样品面积与导电珠面积之和,电流密度计算值如表1所示。

表1 电流密度的计算值

Tab.1 The calculation values of current density

电镀工艺流程按正常工艺进行,除油→水洗→活化→水洗→镀镍→水洗→镀锡→水洗→超声清洗→干燥→电性能测试。实验过程中每间隔一段时间从镀篮中取样观察。当镀层厚度达到要求时即停止电镀进入下一流程环节,Ni层厚度要求是大于1.5 μm,Sn层厚度要求是大于5 μm。所有实验在同一条电镀生产线(振华亚普精密机械,UP-PL24)上进行。

采用镀层测试仪(Oxford CMI9000)测试实验样品的镀层厚度,利用射频网络分析仪(Agilent E4991A)测量实验样品的阻抗值,同时利用金相显微镜(Leica DM2700M)考察样品的外观形貌,利用扫描电子显微镜(Hitachi S—4700)表征样品的显微组织结构。

2 结果与分析

2.1 镀Ni电流对MLCB的影响

图1为不同镀Ni电流条件下Ni层厚度随电镀时间的变化。图中数据显示,Ni层厚度随着电镀时间的延长而增加。值得指出的是,电镀电流越大,Ni层厚度增加越快,达到镀层厚度要求的时间越短。当采用镀Ni电流较小时,达到1.5 μm的镀层厚度需要耗时150 min,但如果镀Ni电流增大到12 A时,获得相同厚度镀层则仅需60 min。考虑到电镀生产效率,可以采用大电流密度来镀Ni,减少电镀耗时。

图1 不同镀Ni电流下Ni层厚度随电镀时间的变化

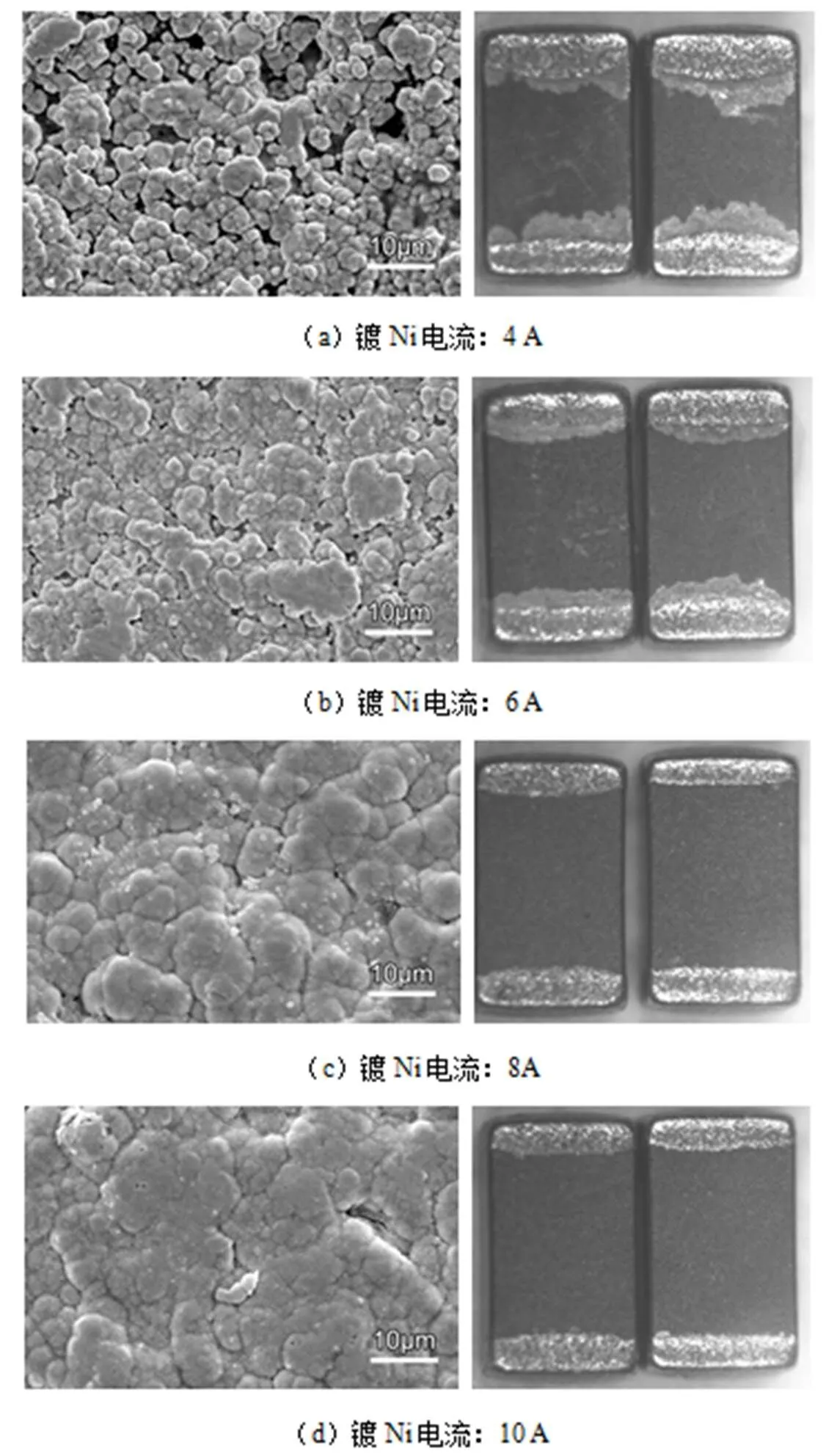

图2为不同镀Ni电流对Ni层的微观结构和产品外观形貌的影响。电镀镍难以产生完美的连续镀层[13],通常会或多或少都存在一定的孔隙,当镍层较薄时更为明显,如图2(a)。随着电镀电流的增加,Ni层结晶的晶粒逐渐增大,气孔明显减少,组织结构更加致密、平整。从产品形貌外观来看,容易发现当电镀电流较小,Ni层在铁氧体上有明显的扩散(爬镀),如图2(a)和(b)。主要原因是,当电镀电流较小时,达到Ni层厚度要求的电镀时间较长,从而导致Ni层附着在磁体端银上扩散面积较大;而当电镀电流较大时,Ni在端电极银层上迅速堆积,阻止了扩散现象的出现,相应的SEM分析结果中亦有密集堆积感[9]。镀镍层的扩散会直接影响到后续锡层的电镀效果以及产品的外观合格率。基于对Ni层的显微结构和产品外观形貌的分析,并结合电镀生产效率,镀Ni过程宜采用较大的电镀电流,如10 A和12 A。

2.2 镀Sn电流对MLCB的影响

图3表明了不同镀Sn电流下Sn镀层厚度随电镀时间的变化趋势。Sn镀层厚度随电镀时间的变化规律与镀Ni过程类似,Sn镀层厚度随电流密度和电镀时间的增加而增厚。电流值越高时,镀层增厚速率越快,达到目标要求镀层厚度时所需的时间越短。

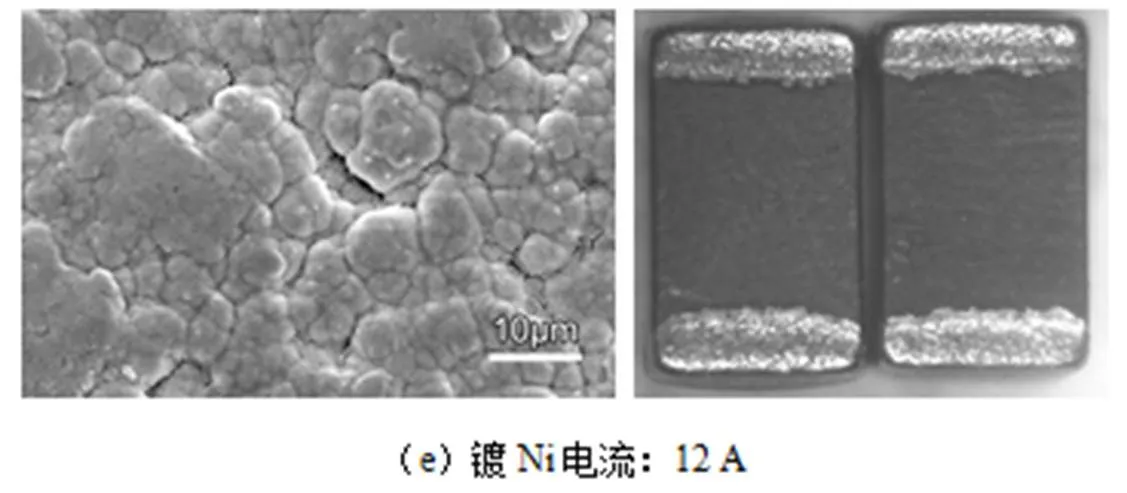

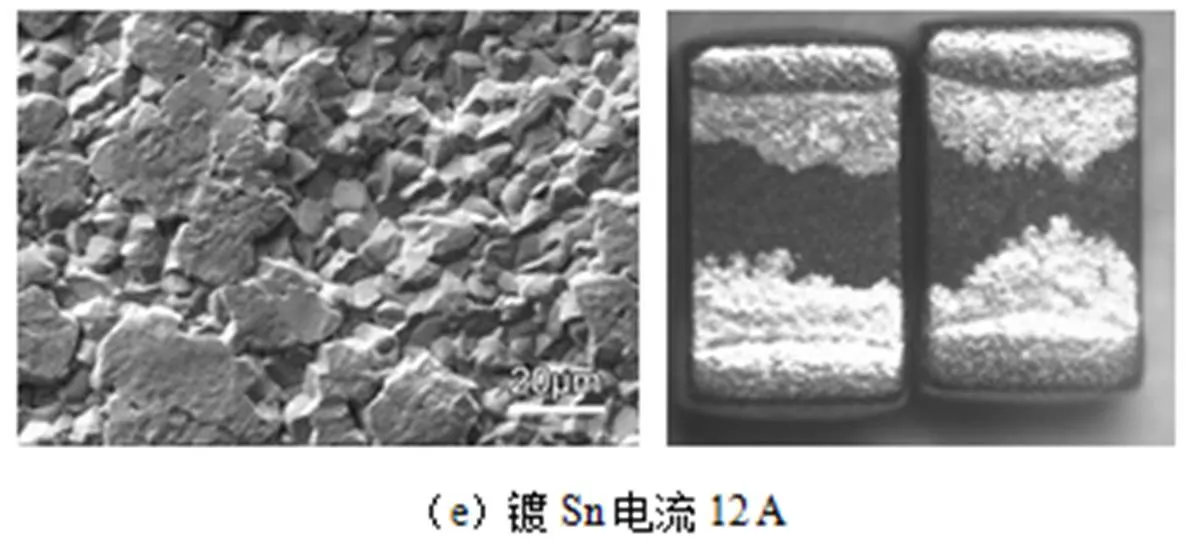

图4为镀Ni电流为10 A时不同镀Sn电流对Sn层的微观结构和产品外观的影响。Sn镀层附着在Ni层上生长,随着电镀电流的增加,Sn镀层结晶的晶粒逐渐增大。从产品外观形貌上看,当电镀电流较大时,Sn镀层在铁氧体上有明显的扩散(爬镀),如图4(d)和(e)。这是由于当电镀电流达到能吸附磁体的势能时,Sn镀层晶核在磁体表面迅速形成并快速生长,从而导致Sn层在Ni层边缘进一步蔓延,造成严重扩散。尽管采用大电流镀Sn可以减少电镀时间,但为了保证产品的外观良率,需采用较小的镀Sn电流,如4 A和6 A。

图2 不同镀Ni电流下Ni层微观结构及产品外观

2.3 电镀电流密度对MLCB电性能的影响

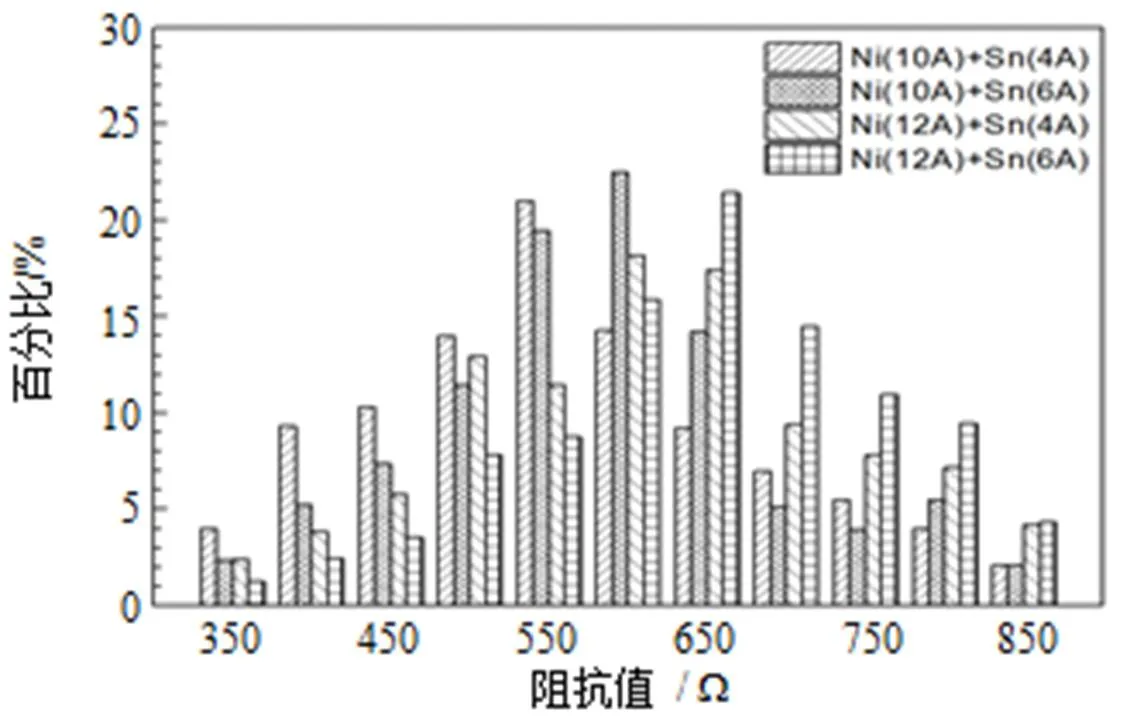

根据2.2节与2.3节的实验分析结果,采用镀Ni电流10 A和12 A、镀Sn电流4 A和6 A进行组合搭配,对阻抗一致性进行对比分析。图5为四种电镀条件下制得产品的阻抗分布情况。各组样品的阻抗值均在350~850 Ω范围内波动,目标合格产品的阻抗值为600 Ω(±25%),即450 Ω至750 Ω。表2给出了各组合样品阻抗值在600 Ω(±25%)范围内的占比情况。对比可见,电镀组合Ni(10 A)+Sn(6 A)条件下样品的阻抗值在标称值附近较集中,占比为84.6%。

图3 不同镀Sn电流下Sn层厚度随电镀时间的变化

电流密度是影响MLCB电性能的一个关键因素。叠层片式磁珠的本体为软磁铁氧体材料,其磁性能往往会随叠加直流磁场的变化而变化,其中最明显的就是磁导率的变化,电镀过程中所施加的电流等效施加了一个直流偏磁场。因此,采用不同的电流密度,MLCB的磁导率和阻抗值都会有不同的变化,相对应的电性能参数亦随之改变。实验中较小的电流形成的磁场不足以改变样品的磁性能,较大的电流(超过12 A时)又会使样品的磁性能劣化,导致样品的阻抗值偏移[11]。

综合对镀层厚度、外观形貌、镀层结构和阻抗值一致性的研究分析,批量生产中优先选取镀Ni电流10 A和镀Sn电流6 A作为电镀条件。

图4 不同镀Sn电流下Sn层微观结构及产品外观(镀Ni电流10 A)

图5 不同电镀条件下样品阻抗值分布情况

表2 不同电镀条件下制得样品阻抗值的占比情况

Tab.2 The proportion of impedance for each samples under different electroplating conditions

3 结论

采用三层电极结构制备MLCB的端电极,研究了电镀电流对小尺寸MLCB的镀层厚度、外观相貌及微观结构、电性能的影响,结论如下:

(1)电镀电流越大,镀层厚度增加越快,达到镀层厚度要求的时间越短,相应的电镀效率越高;

(2)当镀Ni电流较小时,Ni层易附着在磁体端银上扩散,影响产品的外观。当镀Sn电流较大时,Sn层晶核在磁体表面迅速形成并快速生长,出现Sn层的严重扩散,影响产品的最终外观;

(3)综合考虑产品的外观和电性能的一致性,可采用较大电流镀镍和较小电流镀锡,如镀镍采用10 A(电流密度0.10 A/dm2),镀锡采用6 A(电流密度0.06 A/dm2)。

[1] 韩全志. LTCC 铁氧体叠层片式器件及材料的国内外发展动态 [J]. 磁性材料及器件, 2009, 40(6): 1-11.

[2] CAO J L, WANG X H, ZHANG L, et al. Functional degradation of NiCuZn-based multilayer chip inductors during nickel electroplating [J]. Mater Lett, 2002, 57(2): 386-391.

[3] 张药西, 孙承永. 叠层片式磁珠的特性及其应用 [J]. 电子元器件应用, 2000, 12(2): 7-12.

[4] 戴正立. 片式电感器的现状和发展趋势 [J]. 电子元器件应用, 2000, 12(12): 56-58.

[5] ZHANG Y, WANG H, SUN Y, et al. Copper electroplating technique for efficient manufacturing of low-cost silicon interposers [J]. Microelectron Eng, 2016, 150(25): 39-42.

[6] 谷卿. 叠层片式电感三层电镀[J]. 电镀与涂饰, 2002, 25(5): 7-10.

[7] 罗维, 张学年. 片式元件三层镀技术 [C]//全国电子电镀学术研讨会论文集. 北京: 中国电子学会, 2004: 319-321.

[8] CAO J L, WANG X H, ZHANG L, et al. Lateral growth of coating on Co2Z ferrite during electroplating of multilayer chip inductors [J]. Ceram Int, 2003, 29(3): 327-331.

[9] HILI K, FAN D, GUZENKO V A, et al. Nickel electroplating for high-resolution nanostructures [J]. Microelectron Eng, 2015, 141: 122-128.

[10] 张尹, 李基森, 齐坤, 等. 片式电子元器件中无铅可焊镀层的研究[J]. 中国表面工程, 2005, 18(2): 1-3.

[11] 肖鑫. 镀镍层针孔与麻点的原因分析及解决[J]. 电镀与涂饰, 2001, 20(1): 58-61.

(编辑:陈渝生)

Influences of current density on electroplating properties of multi-layer chip bead

SONG Jie1, LI Chunxia1,2, QIAN Yuanyuan1, ZHU Jianhua1, OUYANG Chenxin1,3

(1. Shenzhen Zhenhuafu Electronics Co., Ltd, Shenzhen 518109, Guangdong Province, China; 2.Shenzhen Institute of Information Technology, Shenzhen 518172, Guangdong Province, China; 3. School of Materials Science and Engineering, Shenzhen Graduate School, Harbin Institute of Technology, Shenzhen 518055, Guangdong Province, China)

Multi-layer chip bead with a size of 2.0 mm×1.2 mm (2012 type) was used as the targeted sample. The influences of current density on the morphology of cladding layer, microstructure and consistence of electric performance were investigated. Experimental results show that the diffusion of Ni layer is easy to be found on the terminal electrodes when low level of Ni electroplating current is used, which destroys the products’ outlook. While, Sn grains can form and grow quickly when using high level of Sn electroplating current, which leads to severe diffusion phenomenon. The spread of cladding layer can be retarded, morphology of beads can be improved and the consistence of impedance can be enhanced when using Ni electroplating current of 10 A and Sn electroplating current of 6 A.

multi-layer chip bead; electroplating; current density; morphology of cladding layer; thickness of cladding layer; electrical properties

10.14106/j.cnki.1001-2028.2016.11.005

TB321

A

1001-2028(2016)11-0021-04

2016-09-20

欧阳辰鑫

国防科工局基础科研项目资助;深圳市海外高层次人才创新创业项目(No. 20150303084059)

欧阳辰鑫(1989-),男,江西九江人,博士,主要从事磁性材料和复合材料的研究,E-mail: cxouyang@foxmail.com ;

宋杰(1976-),男,河南周口人,主要从事电镀工艺和磁性材料研究,E-mail: sptsj@163.com 。

2016-10-28 14:04:39

http://www.cnki.net/kcms/detail/51.1241.TN.20161028.1404.005.html