面向自动裁切机的解决方案

面向自动裁切机的解决方案

北京和利时智能技术有限公司 齐 旭

自动裁切机适用于服装、家居、汽车内饰、电子、工业材料等多裁切领域,广泛服务于人们生活工作的各行各业。面对不同的裁切材料,能够做到节约生产成本,保证生产效率,降低设备使用故障率,是当前考虑的生产制造问题。围绕这些问题,本文在介绍整体解决方案同时讲解所涉及的核心技术。文中介绍的整机系统架构包括以CAD/CAM为主的计算机辅助装置软件平台,同时以和利时MC系列运动控制器以及伺服产品共同搭建的运动控制硬件平台,从而形成极具竞争力的OEM解决方案,实现节约成本、高效生产、运行稳定的经营管理目标。

CAD/CAM;MC运动控制器;运动前瞻;切向追踪;插补

1 自动裁切机面临的挑战

自动裁切机在生产制造业应用于各种片式及板式材料的划割或裁切。通过计算机辅助设计(CAD)以及计算机辅助制造(CAM)软件系统的管理操控,计算机将工艺轨迹及工序参数等工艺信息以数控加工程序文件传输给裁切机,裁切机即严格按照原始设计文件进行快速裁切。

图1 自动裁切机

自动裁切机是一种广泛应用的数控设备,为方便产品的开料而裁切各种版型。国内裁切机一直朝着整机更为精密,速度更快的方向迈进,越来越多地被引入到高精密的电子行业崭露头角。面临巨大的市场前景,自动裁切机该如何最大程度使用原材料最大限度降低生产成本提高利润率;如何保证在不影响产品质量的前提下,提高整机生产效率;如何让设备自身的“青壮期”变长,以柔性控制来提高机器运行效果,从而降低未来维护成本。这些问题充斥整个行业,也是摆在我们面前的一项挑战。

2 典型架构

图2 自动裁切机典型系统架构

自动裁切机,根据输入的零件图纸信息、工艺过程和工艺参数,按照人机交互的方式生成数控加工程序,然后通过脉冲控制信号,再经伺服驱动系统带动机床部件作相应的运动。

裁切机所接受的二维图形化数据原稿首先来自于计算机辅助设计(CAD)软件,处理各种数字、文字和图形等信息,辅助完成产品设计,编辑和绘制出产品的基本工作图,由计算机产生设计结果,生成二维制图交换格式文件(DXF文件),再交由计算机辅助制造(CAM)软件处理;CAM利用计算机来进行生产设备管理控制和操作的过程。它输入信息是零件的工艺路线和工序内容,输出信息是刀具加工时的运动轨迹(刀位文件)和数控程序,即CAM软件导入DXF文件后经过预处理,工艺设置,刀轨规划,加工前检查,加工控制一系列操作流程后,将加工图形处理成设备控制器能够接受的数控加工程序;控制器内部运行解析代码,将来自CAM的加工文件或加工命令逐个步序解析,经伺服系统驱动刀架平移(X/Y轴),刀头起落(Z轴),刀头转向(C轴)等运动,同时在CAM软件中显示当前刀轨。

3 方案介绍

3.1 技术要求

保证自动裁切机整机系统原材料利用率高,有效降低生产成本,运行稳定,生产效率高,整机寿命长。

整机材料设计软件采用CAD及CAM计算机辅助软件,完成产品设计以及集成制造;主控系统采用4轴运动控制系统,分别控制裁切刀头的横向移动、纵向移动、垂直进给以及刀头跟随前行轨迹切向方向。

3.2 解决方案

系统核心部件:

(1)CAM软件:和利时HoliCut及第三方CAM软件;

(2)运动控制器:和利时MC1000系列控制器;

(3)伺服系统:和利时增强型伺服;

(4)编程软件:FA-AutoThink。

系统说明:

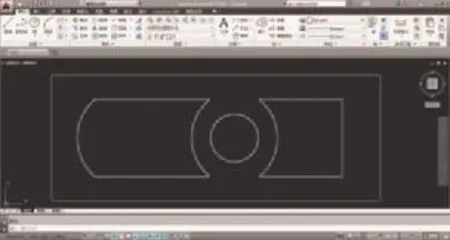

(1)自动裁切机数控系统软件方案中,采用AutoCAD2014作为计算机辅助设计CAD软件,对原稿进行绘制生成生产设计图纸。如图4所示。同时,为与CAM软件交互,CAD需将图纸保存为DXF文件类型。

图4 CAD绘图

(2)CAM软件操作,需要在现场IPC中导入DXF文件,导入图形的同时,CAM软件会自动进行去除极小图形、去除重复线、合并相连线、自动平滑、排序和打散。接下来需要做工艺设置,可执行的工作包括引入引出线,割缝补偿,冷却点,微连,群组,桥接,共边,扫描,排样,阵列等。然后进行排序和刀轨路径规划,此时完成CAM软件设置,便可开始进行实际加工操作。如图5所示。

图5 CAM刀轨规划

(3)本自动裁切机数控系统方案中,运动控制器采用和利时MC1000系列运动控制器以及和利时增强型伺服系统,提供精准的直线插补运动、圆弧插补运动、样条曲线插补运动功能以及切向追踪和速度前瞻功能。

同时,译码任务作为整机系统的核心任务,是信息流的中转站,这里采用和利时编程软件FA-AutoThink进行工程组态。主要工作翻译轨迹命令代码,将字符串格式的加工工艺信息转换成被预插补任务识别内部数据格式,最后通过调用插补运动函数,进而发出控制指令控制伺服电机去控制执行部件的动作,从而实现运动控制。

此处轨迹命令代码解释器的实现为编译法。编译法预先对需要加工的零件程序全部编译后,将结果放入缓冲区中,当开始加工时,直接启动插补程序,从缓冲区中取出编译好的零件程序进行计算并控制程序加工。这种方法加工速度快,类似C语言程序的执行,执行速率是解释法控制器的10倍以上。

4 优势算法

4.1 运动前瞻

为提升整机效率,减少冲击增加柔性,降低零部件磨损,增加设备使用寿命,系统需要做到速度前瞻,一方面通过对各段速度进行整体规划,再配合各段间的加减速控制,可以使裁床保持高速运行提高效率,使负载运动更加流畅,告别停停走走,系统通过Merge速度融合功能实现;另一方面,在保证高速运行基础上为了限制刀架高速平移带来的机械冲击和过切等,还需进行减速识别,通过提前识别轨迹变化,从而按照安全的减速度提前减速,系统通过减速/停止融合功能、抑制冲击功能实现。

运动前瞻功能,是对轴运动持续不断地追踪、统计、分析,在计划时间内得出解算结果,是对轴运动存在的多影响因素的综合考虑。系统的运动前瞻功能包括两大类:(1)融合功能,其包括速度融合、减速/停止融合功能;(2)抑制冲击功能。

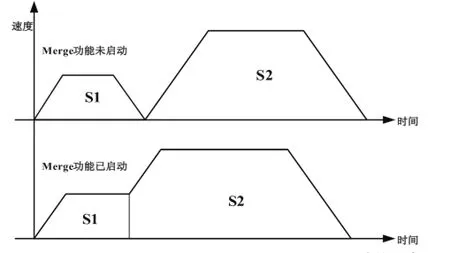

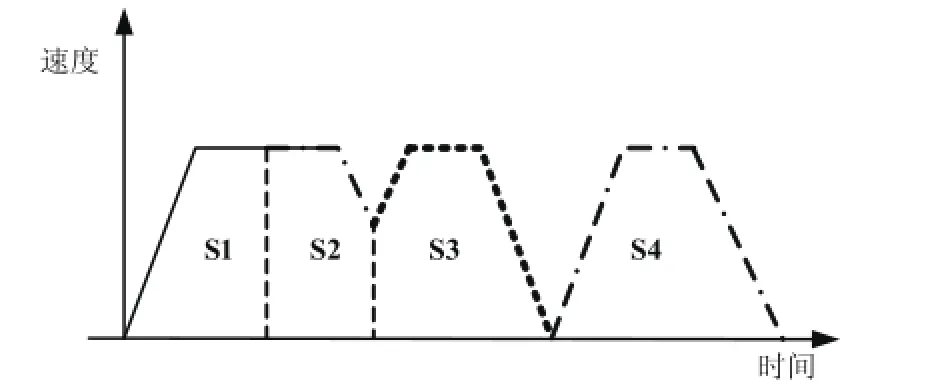

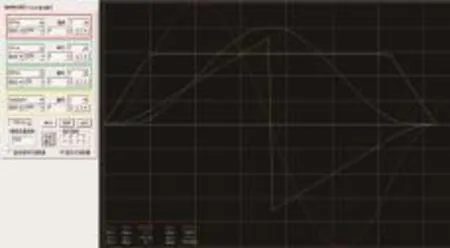

(1)Merge速度融合功能是将控制器运动缓存中一连串运动指令连贯起来,使负载运动更加流畅,开启Merge功能后实现了速度衔接,步序间速度不再减速为0。如当前步序速度为100mm/ s,下一步序速度为200mm/s,不同模式下运行结果如图6所示。

图6 Merge功能示意图

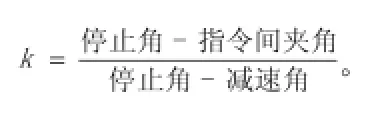

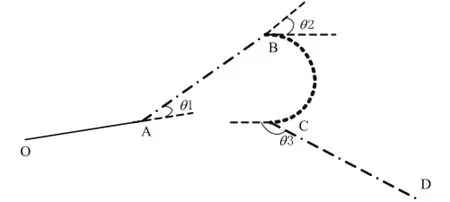

(2)减速/停止融合功能解决的问题是:当切刀前行的运动夹角过大时,如果仍以较大速度运行,会在夹角处产生较大的机械冲击,轨迹偏离。此时控制器需要对衔接轨迹变化的夹角进行提前识别,比较其与减速/停止角的大小关系,提前决定是否进行减速,保证在指令连接处平稳过渡。

• 运动方向夹角<减速角

减速/停止角对速度不做限制,Merge融合功能决定指令结束时的速度。

• 减速角<运动方向夹角<停止角

• 停止角<运动方向夹角

指令结束速度为0。

如图7,在二维平面走如下轨迹,依次经过O—>A—>B—>C—>D点执行4条指令后完成整个轨迹。

图7 运动轨迹示意图

图8 合轴速度示意图

(3)抑制冲击功能主要解决的问题是:切刀运动轨迹的曲率较大时,如果速度过大会带来较大的惯性离心力,造成裁床机械冲击较大,同步带拉伸变形寿命明显变短,有的会轨迹偏离触碰工件导致位置失准,或者严重的情况直接会损坏钨钢刀和裁床。

与当前的目标速度比较,是否需要对其进行限制减速,以保证全部轨迹过程内的机械冲击限制在合理范围内,同时保证轨迹的精准。

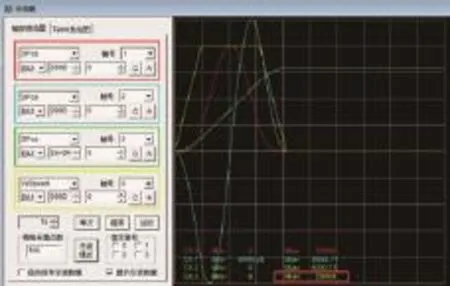

如执行一个圆弧轨迹,设定相同的Speed=20000unit/s,但设定不同的Jerk(加加速度)值,实际运行时切刀的速度是会发生变化。

Jerk=5000000000默认值时,切刀速度可以达到20000unit/s的最大速度,圆弧插补指令花费较短时间就解算完成。此时系统的刚性较强,存在一定过冲的隐患,可以用做粗切预处理工序。

图9 运动轨迹示意图

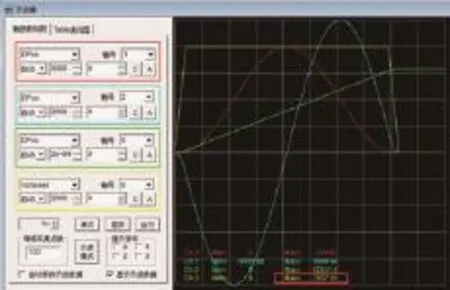

修改Jerk=5000时,切刀速度最高仅达到7937.01unit/s,圆弧插补指令花费较长时间解算完成,是之前执行时间的2倍左右。此时,系统通过实时计算曲率和Jerk阈值做到了柔和降速,可满足对工件进行细致切割的要求。

图10 运动轨迹示意图

4.2 切向追踪

根据横轴(X轴)、纵轴(Y轴)运动轨迹,实时计算出二者合运动轨迹与X轴正向夹角,然后驱动切刀旋转轴(C轴)跟踪至目标角度,自动实时调整刀具方向与切割轨迹的切向方向(切割速度矢量方向)保持一致,达到最好的切割轨迹拟合效果。

运行过程中,C轴工作在循环行程模式下,模式RepMode为2(对称区间)。使用该指令前用户需首先把循环行程长度([-Repdist, Repdist))设为该轴旋转一圈所对应的用户单位下的位移量(假设为RoundLength),即:

Repdist = RoundLength/2

这样,C轴的绝对位置[-Repdist, Repdist)就对应于[-π,π)切向角度。

切割执行过程中实时计算出X轴、Y轴合运动轨迹的切向方向与X轴正向所成的角度TangAngle,即C轴的目标切向角;同时结合目标切向角的变化速度(角速度)。实时调整C轴目标位置,驱动C轴定位至目标切向角,实现对两轴合运动轨迹角度的最优跟随。

在指令执行过程中,当目标切向角发生跃变或目标切向角的变化速度(角速度)发生跃变时,刀具旋转轴C将以轴参中设定的加减速及速度朝目标位置运动,而不会发生因运行速度的跃变而造成的冲击。但此处C轴的实际角度位置与目标切削角之间将存在一定的跟随偏差。

使用切刀切割平面圆弧,为保证切割效果,降低切刀磨损程度,应使得在整个切割过程中实时调整切刀刀刃跟随圆弧轨迹的切线方向变化。X、Y轴驱动切刀在XY平面执行圆弧插补运动,切割物料;C轴驱动切刀进行旋转,控制切刀方向跟随切割轨迹实时调整角度。

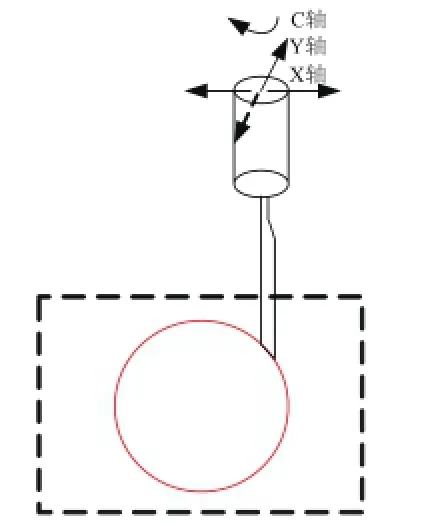

图11 切割示意图

实际执行结果如图12所示:

图12 运动示意图

可以看出,当圆弧插补轨迹执行至1/4圆弧时,切刀角度为90度,圆弧插补继续执行至1/2圆弧时,切刀角度为180度,圆弧插补继续执行至3/4圆弧时,切刀角度为-90度,圆弧插补执行结束整圆时,切刀角度为0度。整个插补过程中,切刀旋转角度实时跟随合运动轨迹与X轴正向夹角,及刀具方向与切割轨迹的切向方向(切割速度矢量方向)保持一致,达到最好的切割效果。

4.3 拐角抬刀

当两条切割轨迹衔接处具有角度的跃变时(如折线),可执行拐角抬刀功能,以保护刀具,保证加工效果。

提前判断若指令之间衔接处的转折角大于预设的提刀角度阈值,则会自动执行如下抬刀动作流程:等待插补主轴XY、刀具升降轴Z停止—>Z轴提升至安全高度—>C轴旋转至下条指令的起始切向角—>Z轴下降至原位置—>XYZ轴恢复运行。为保证在满足拐角提刀的轨迹衔接处XY轴可靠停止,当Merge融合功能开启时,需保证:

Merge停止角 ≤ 拐角提刀角度阈值

如果拐角抬刀动作不能满足用户要求,用户可在拐角处添加工艺路径,以满足加工要求。

图13 带抬刀的工艺路径示意图

如果用户希望在拐角处刀具的加工路线延出一些,以保证拐角处的切割质量,同时又希望尽可能的降低因工艺路径的引入而对切割原料造成的浪费,则可在工艺路径中插入Z向抬刀路径,如图13所示。

5 结束语

自动裁切机的核心技术,在于CAD/CAM计算机辅助装置和运动控制算法。只有将这两部分技术做精,才能真正意义上做出优秀的裁切设备。目前国内外设备厂商都在从不同角度推陈出新,如增强计算机辅助软件易用性,开发更加有助于机电一体化的自适应算法,提供给用户更简约快捷的操作平台,优化更具智能化的工艺流程,变革固有的机械结构等,这些都是建立在扎实的核心技术之上而提出的创新。对于国内设备制造商来说,核心技术即提升市场竞争力,即换得更高的市场价值。只有不断缩短与国外同类产品差异,让“中国制造”真正实现“中国智造”。

齐旭(1984-),男,辽宁抚顺人,电气工程师,学士,现就职于北京和利时智能技术有限公司,主要研究方向为运动控制。