活塞平衡式压力释放阀的优化设计

沈永松,林建兰,张仕龄,郑洁敏

(1.温州职业技术学院 机械工程系,浙江 温州 325035;2.温州市安全生产技术服务中心,浙江 温州 325000;3.国家电网温州供电公司,浙江 温州 325000;4.温州科达安全技术服务有限公司,浙江 温州 325000)

活塞平衡式压力释放阀的优化设计

沈永松1,林建兰2,张仕龄3,郑洁敏4

(1.温州职业技术学院 机械工程系,浙江 温州 325035;2.温州市安全生产技术服务中心,浙江 温州 325000;3.国家电网温州供电公司,浙江 温州 325000;4.温州科达安全技术服务有限公司,浙江 温州 325000)

为防止设备、装置和管道内部介质的压力超过规定的数值,改善压力释放阀的使用性能,使排放压力变化超过10%的整定压力时,仍保持压力释放阀各技术参数的稳定,找出反冲盘的结构形状对阀瓣的升力影响规律,确定反冲盘的最佳形状,对活塞平衡式压力释放阀进行优化设计。应用实例表明,优化设计后的活塞平衡式压力释放阀,不受介质的侵蚀,提高了使用的稳定性,延长了使用寿命。

压力释放阀;活塞平衡式;整定压力

0 引 言

近年来,随着工农业生产自动化设备的普遍应用,压力释放阀在各种设备上的应用越来越多,不同的设备使用场合对压力释放阀的技术性能要求不同。根据使用要求,压力释放阀可分为直接载荷式压力释放阀、带动力辅助装置的压力释放阀、带补充载荷的压力释放阀及先导式压力释放阀[1]。目前在炼油厂、电站辅助系统、各种化工企业及纸浆和造纸厂使用的中、低压的压力释放阀,在技术上仍存在诸多不足。如果排放压力变化超过1 0%整定压力,会引起压力释放阀整定压力的变化,从而使得压力释放阀技术参数稳定性变差,而且一些压力释放阀还存在不耐腐蚀容易出现频跳等缺陷[2]。针对以上技术问题,本文对活塞平衡式压力释放阀进行优化设计,以改善目前压力释放阀的使用性能。

1 压力释放阀结构设计

1.1 阀座、阀杆、导向套及阀瓣的设计

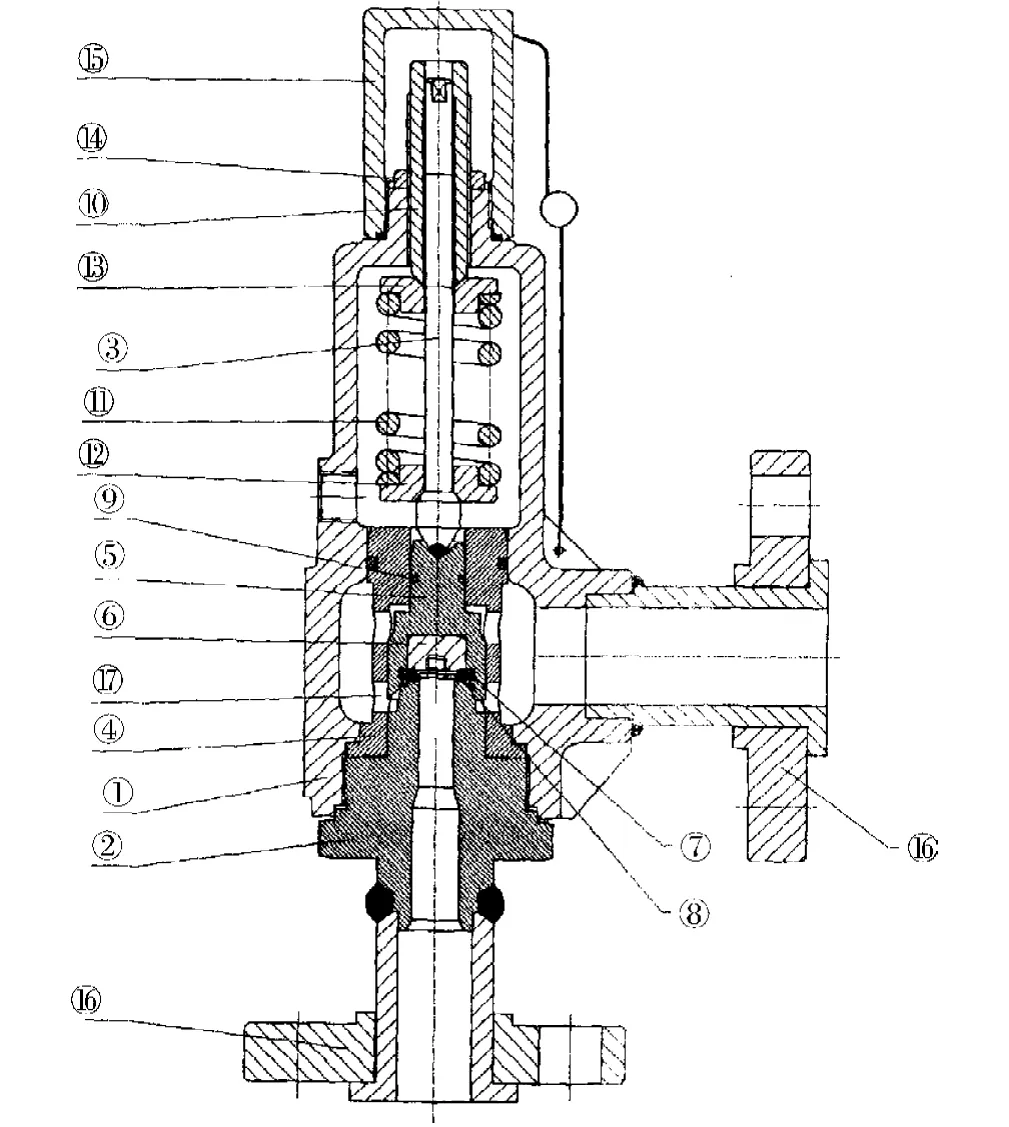

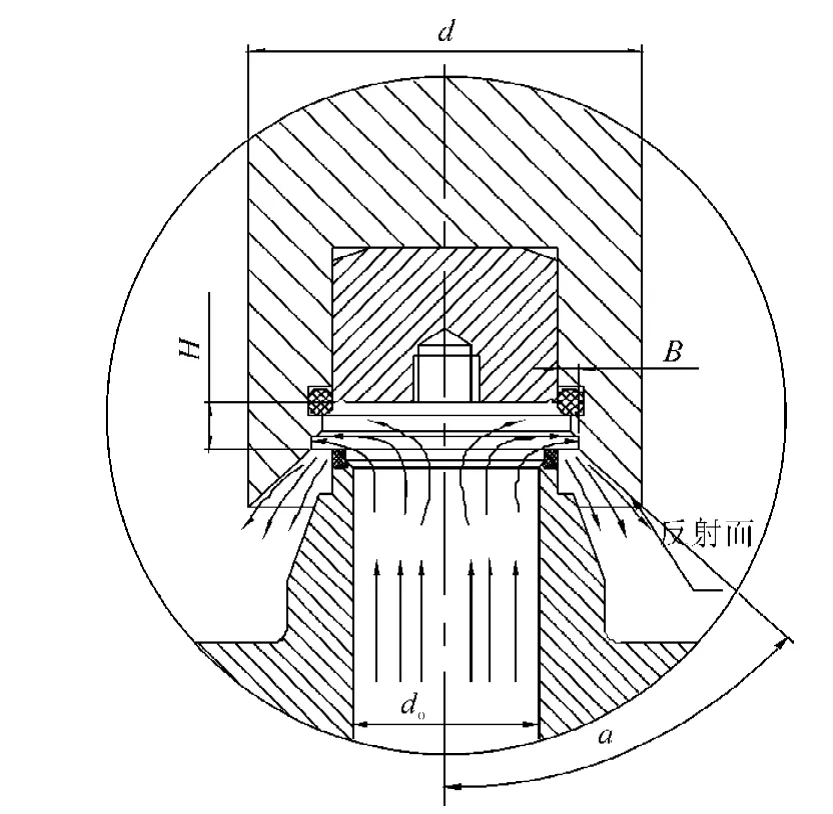

活塞平衡式压力释放阀结构如图1所示。

图1 活塞平衡式压力释放阀结构

阀体采用上、下开孔,中间侧面也开孔的结构形式。这种结构使得机械加工较方便,精度易得到保证,整体装配简便[3]。阀杆设计在上开孔端腔体内部,阀杆下端与下弹簧座相连接,下弹簧座上安装弹簧,弹簧的上端由上弹簧座压紧;旋转调节螺套,可调节弹簧压紧力的大小;当弹簧压紧力调节完毕,由并帽锁紧;阀帽用螺旋固定在阀体上,并帽、调节螺套及阀杆保护其阀帽内部,同时用焊锡锁定,防止人为误动作。阀座安装在阀体的下开孔处,阀座与阀体采用螺纹连接,阀体内安装导向套,导向套上有联通下开孔和侧开孔的卸压孔;导向套内安装与其配合的反冲盘,第二○形圈确保在反冲盘上下运动时保持良好的密封。将压力释放阀的介质与阀体上腔部分密封隔离,使得介质不会泄漏到上腔,确保弹簧、阀杆等零件不会受到介质的腐蚀,保证设备的使用稳定,延长阀门的使用寿命[4]。阀杆通过导向套中心,推压在反冲盘上端;圆柱形阀瓣安装在反冲盘下端的凹腔内,阀座顶部设计密封面,用以与阀瓣底部配合密封。同时,凹腔内设计与密封面配合密封的第一○形圈,如图2所示。

图2 活塞平衡式压力释放阀密封示意图

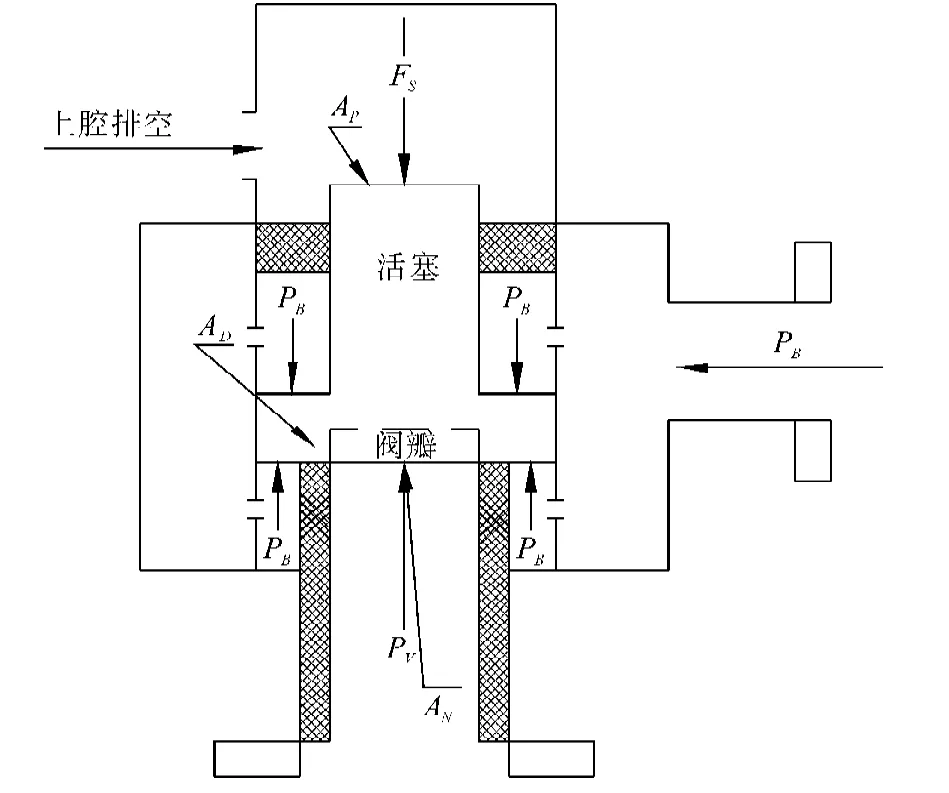

设计时,取第一○形圈的密封内径值与阀瓣直径相等,这样使得面积AP=AN,通过计算可知,反冲盘的上、下面受到背压的面积相等,因而由背压产生的额外的力被平衡了。活塞平衡式压力释放阀压力平衡原理如图3所示。

图3 活塞平衡式压力释放阀压力平衡原理

对反冲盘(活塞)的作用力进行分析,计算公式为:

其中,PV为介质进口压力,AN为喷嘴密封面面积,PB为背压力,FS为弹簧力,AD为阀瓣面积,AP为活塞面积。

由于AP=AN,可将(1)式简化为:

很明显,这安全阀不再受到背压力的影响,弹簧力FS只是与介质进口压力在喷嘴密封面AN上的开启作用力相平衡[5]。压力释放阀开启动作原理如图4所示。另外,设计导向套,导向套与阀体内壁密封配合,并采用阀座压卡在下开孔处。由于导向套成一体,可保证加工精度和装配精度,确保反冲盘做垂直定向运动,保持阀门工作的稳定。

1.2 反冲盘的设计

图4 压力释放阀开启动作原理

2 压力释放阀的弹簧优化设计

2.1 动作特性和弹簧刚度的确定

排放压力、启闭压差、开启高度、整定压力偏差等性能,构成压力释放阀的动作特性。弹簧式的压力释放阀的动作特性,取决于阀门在开启和回座关闭过程中,介质对阀瓣的升力与弹簧弹力共同作用的结果。介质对阀瓣的垂直向上的升力及弹簧弹力,在压力释放阀动作的过程中不断变化。

其中,Fs为阀瓣升力(N),p为进口介质静压力(MPa),d0为流道直径(mm)。

s如图5所示,当压力释放阀进口压力为整定压力时,其阀瓣的升力为:

其中,ps为整定压力(MPa)。

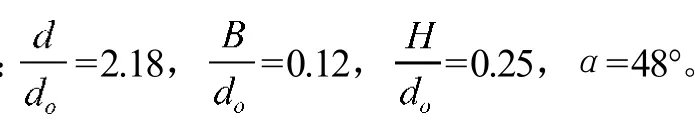

,作弹簧特性线,使弹簧特性线处在I和II之间(见图5)。同时通过测量得到=32°。因此,弹簧刚度为。以不同的整定压力ps值代入,可得到不同整定压力的弹簧刚度[6]。

2.2 圆柱螺旋弹簧的优化设计

弹簧是压力释放阀中至关重要的一个零件,必须保证其技术指标的可靠性。根据弹簧刚度可进一步优化设计,使弹簧在压力释放阀的使用中确保可靠密封、整定压力准确、液体介质在不大于10%的超压下,阀门达到全开启和额定泄放量,防止阀瓣出现频跳或喘振。

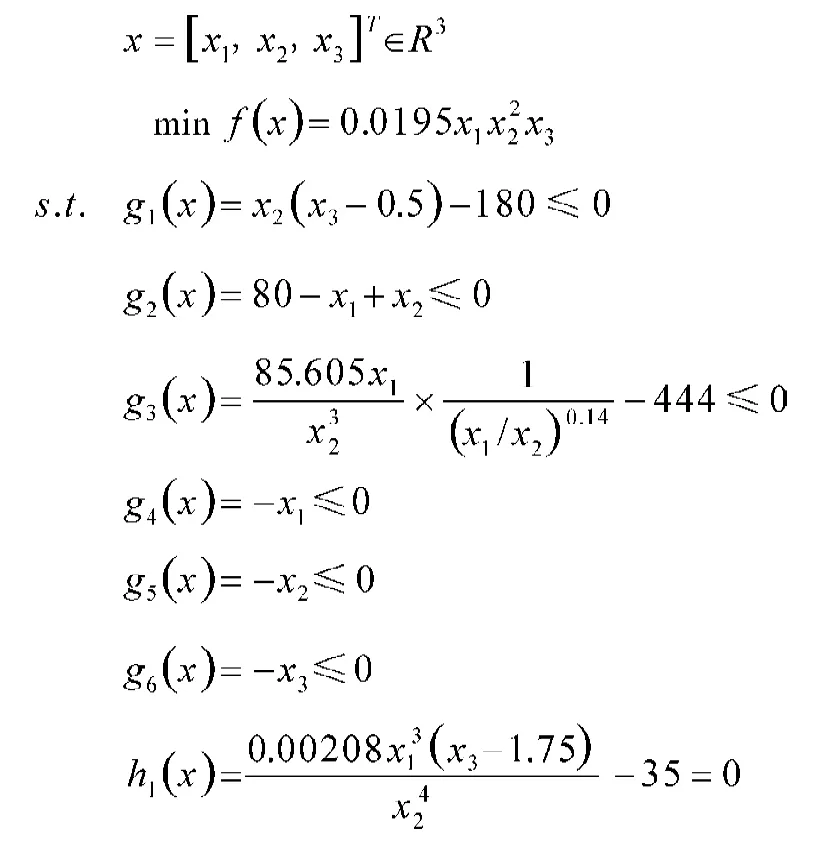

某一型号的弹簧优化设计步骤如下:

(1)设计变量。取弹簧总圈数为n1、弹簧中经为D2、弹簧钢丝直径为d。

(2)设计目标函数。以弹簧质量最轻为设计目标,其数学表达式为:

(3)约束条件。需要考虑的约束条件有:延长弹簧刚度直线与升力Fs=0的线相交(见图5),得到弹簧预压缩量,再加上弹簧全开的压缩量,从而得到弹簧总压缩量。该例的弹簧总压缩量为20+15=35(mm),即F=;压并高度不大于180mm,即H=(n1-)d≤ 180;弹簧内径不小于80mm,即D1=D2-d≥80;静压强度条件

图5 压力释放阀阀瓣升力Fs曲线

令x1=D2,x2=d,x3=n1,弹簧工作负荷P=21N(见图5),如果弹簧材料型号选用50CrVA,可得到1= 7.8×104(g/mm3),G=8.1×104(MPa),=444(MPa)。根据相关设计手册[7],取n2=1.75,=0.5,得到数学模型的标准形式[8]为:

3 应用实例

活塞平衡式压力释放阀采用新型阀瓣密封面和反冲盘导向套及弹簧优化设计,大大拓展了压力释放阀的使用范围,使得产品在炼油、石油化工厂、电站辅助系统及纸浆和造纸厂的中、低压流体应用中提供超压保护,有效地降低了用户安装及维护成本。弹簧直接载荷式压力释放阀的弹簧力和流体力的大小均与阀瓣的高低位置有关,其中,弹簧力、流体阻力及阀瓣开启运动的惯性力,分别是阀瓣位移及时间的一阶导数和二阶导数的函数[9]。在特殊情况下,阀瓣会产生不正常的往复运动,形成喘振。通过各种该型号的压力释放阀应用表明,没有发现喘振等现象[10]。活塞平衡式压力释放阀在阀座顶部设置与阀瓣底部配合密封的密封面,圆柱形凹腔上设置与密封面配合密封的第一○型圈,而且密封面直径、第一○型圈内径与阀瓣的直径相等,使得阀瓣上下面受到背压面积相等,补偿了附件变化背压和排放背压超过1 0%的整定压力时对整定压力的影响,同时形成双重密封保护,确保介质无渗漏。在反冲盘导向处设置与导向套配合密封的第二○型圈,把介质和阀体上腔隔离起来,保护该阀门零件不受介质的侵蚀,从而保证了使用的稳定性,延长了使用寿命。

该型号的活塞平衡式压力释放阀设计,为笔者引进的横向课题成果,由企业申请了国家发明专利及实用新型专利,现已获得1项实用新型专利[11],产品已通过省级新产品鉴定。该阀门经山东无棣鑫岳化工有限公司、山东大泽化工有限公司等单位使用,普遍反映产品具有质量可靠、耐腐蚀、零泄漏、运行稳定、使用寿命长等优点,得到用户一致好评。

4 结 论

活塞平衡式压力释放阀系列产品,经温州市特种设备检测中心检测,各项技术性能指标均符合GB/ T 12241—2005《安全阀一般要求》、GB/T 12242—2005《压力释放装置性能试验规范》、GB/T 12243—2005《弹簧直接载荷式安全阀》等标准要求。该阀门的某些性能优于同类进口产品。本设计得出以下结论:

(1)压力释放阀的反冲盘与进口介质的静压力、流道直径相适应,提高了使用性能,在使用中确保阀瓣不会发生喘振现象。

(2)通过实验得到压力释放阀的升力系数,并采用图解法确定弹簧刚度,符合其使用的实际场合,能得到理想的使用性能。

(3)通过压力释放阀弹簧的优化设计,使得弹簧的结构性能更加符合阀门的结构设计,使阀门制造的经济效益最大化。

[1]陆培文.实用阀门设计手册[M].3版.北京:机械工业出版社,2015:12-85.

[2]陆培文.阀门设计入门与精通[M].北京:机械工业出版社,2009:58-63.

[3]秦大同,谢里阳.现代机械设计手册[M].北京:化学工业出版社,2011:274-285.

[4]雷世明.焊接方法与设备[M].北京:机械工业出版社,2010:10-35.

[5]宋学义.袖珍液压气动手册[M].北京:机械工业出版社,1998:1609-1615.

[6]闻邦椿.机械设计手册[M].5版.北京:机械工业出版社,2013:5-34.

[7]刘惟信.机械最优化设计[M].2版.北京:清华大学出版社,2002:6-72.

[8]蔡学熙.现代机械设计方法实用手册[M].2版.北京:化学工业出版社,2004:63-69.

[9]古列维奇.阀门设计与计算[M].通用机械研究所,译.北京:化学工业出版社,1974:71-73.

[10]陆培文.国内外阀门新结构[M].北京:中国标准出版社,1997:15-18.

[11]包鑫发.活塞平衡式压力释放阀:ZL 201420438239.2[P].2014-12-03.

[责任编辑:南秀蓉]

Optimized Design for Pressure Relief Valves of Piston-Balance

SHEN Yongsong1, LIN Jianlan2, ZHANG Shiling3, ZHENG Jiemin4

(1.Mechanical Engineering Department, Wenzhou Vocational & Technical College, Wenzhou, 325035, China; 2.Wenzhou Safe Production Technology Service Center, Wenzhou, 325000, China; 3.Wenzhou Power Supply Company, State Grid, Wenzhou, 325000, China; 4.Wenzhou Keda Safe Technology Service Co., Ltd., Wenzhou, 325000, China)

Study has been done on optimizing the design for pressure relief valves of piston-balance in order to prevent the inner medium pressure of facilities, devices and pipes from exceeding the required digits, to improve the quality of pressure relief valves in working, to cause pressure relief valves to retain the steady technical parameters when the change in discharge pressure goes beyond 10% of set pressure, and to track down the rules about the influences of the structural form of disc holders on the lift force of valve clacks to determine the optimum form of disc holders. Practical applications indicate that pressure relief valves of piston-balance with optimized design will not be eroded by medium, which brings better stability and extended working life.

Pressure relief valves; Piston-balance; Set pressure

TM402

A

1671-4326(2016)04-0049-04

10.13669/j.cnki.33-1276/z.2016.082

2016-09-12

永嘉县科技计划项目(G2014128)

沈永松(1957—),男,浙江温州人,温州职业技术学院机械工程系副教授;

林建兰(1968—),女,浙江温州人,温州市安全生产技术服务中心工程师;

张仕龄(1976—),男,浙江温州人,国家电网温州供电公司工程师;

郑洁敏(1982—),男,浙江温州人,温州科达安全技术服务有限公司工程师.