飞机强度试验异常应变数据诊断研究

韩 凯,贺 谦,左 佳

(中国飞机强度研究所 全尺寸飞机结构静力/疲劳航空科技重点试验室,陕西 西安 710065)

飞机强度试验异常应变数据诊断研究

韩 凯,贺 谦,左 佳

(中国飞机强度研究所 全尺寸飞机结构静力/疲劳航空科技重点试验室,陕西 西安 710065)

针对飞机强度试验中常见的由于测量线路原因而产生的应变数据异常情况进行归类总结,通过设计模拟试验,测量应变数据,对数据进行分析处理,提取故障特征,归纳总结异常现象与产生原因的对应关系,为异常应变数据的快速分析和排除提供依据。

飞机强度试验;测量线路异常;应变数据

1 引 言

在飞机静强度试验过程中,会出现非试验件原因产生的应变数据异常现象,需要分析原因,及时排除故障[1-3]。由于缺乏对这类现象的分析研究,在试验过程中难以及时找出应变异常的原因。因此,需要对该类问题进行系统分析研究,归纳总结异常现象与产生原因的对应关系,为异常应变数据的分析和故障排除提供依据,提高试验测量的效率。

本文模拟飞机强度试验中常见的几种异常情况[4-6],通过设计试验,测量信号,对其进行信息处理以提取测量系统的故障特征,根据故障特征确定测量系统是否出现故障以及故障的类型,根据故障类型进行维修更换,解除故障。通过对异常应变数据及其产生原因的研究,形成异常应变数据诊断分析指南,为异常应变数据的快速分析和排除提供依据。

2 异常数据分类

应变数据异常主要分为3类:完全失效、固定偏差和漂移偏差(如图1所示)。其中,完全失效是指应变片测量数据突然失灵,测量值一直为某一常数;固定偏差主要是指传感器的测量值与真实值相差某一恒定常数;漂移偏差是指应变片测量值与真实值的差值随着时间发生变化。

图1 应变片异常数据类型

3 试验准备

3.1 试验件设计和应变片布置

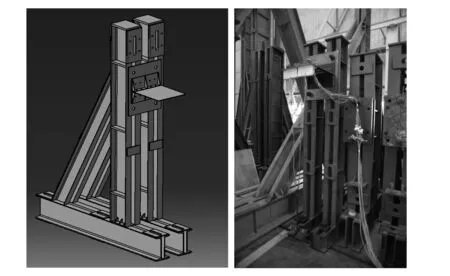

设计加工试验件:试验件长500mm,宽420mm,厚5mm。试验件一端贴有两块4号胶布带(尺寸210mm×90mm)用于加载,另一端留有4个圆孔用于试验件固定(见图2)。材料为Q235,弹性模量为200GPa,泊松比为0.3。

(a)模型图 (b)实物图图2 贴片模型图和实物图

本次试验采用的应变片为中航工业电测仪器股份有限公司制造的BE120-4CA应变片,其常温电测性能见表1。

表1 应变片参数

应变片沿试验件纵向粘贴,等距离对称粘贴,上表面粘贴16片,下表面粘贴12片(因为胶布带影响,第4行无法粘贴),坐标系定义和贴片模型图见图2(a)。以试验件长度方向作为X轴方向,试验件宽度方向作为Y轴方向,厚度方向作为Z轴方向,布片实物图见图2(b)。将试验件左半部分的贴片以“1”开头,作为试验片,模拟各种异常情况。将试验件右半部分的贴片以“2”开头,作为标准片。此应变片粘贴工艺严格按照《常温应变计粘贴工艺规程》执行,具体贴片部位见表2。

表2 部分贴片部位表

3.2 试验加载设计

本试验为壁板弯曲试验,让壁板一端固支连接,另一端通过胶布带施加竖直方向的拉力,图3为试验加载的设计图和实物图。

(a)设计图 (b)实物图图3 试验加载的设计图和实物图

4 应变异常数据验证试验

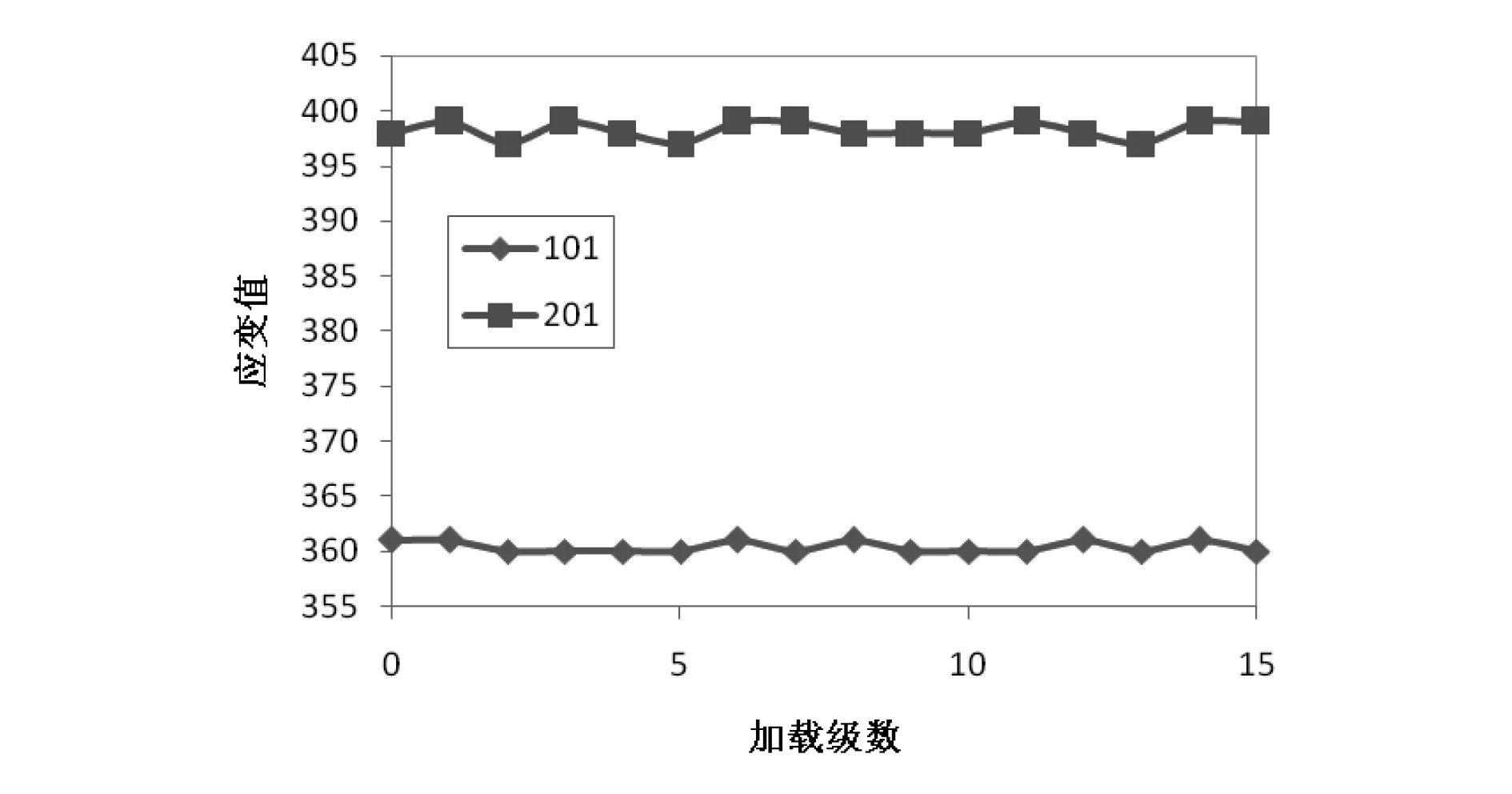

在试验件对称位置上,按照《常温应变计粘贴工艺规程》粘贴标准片,然后模拟静力试验程序,逐级施加载荷,比较试验件对称位置标准应变片的应变载荷曲线。数据表明,各对称位置的应变载荷曲线几乎重合(如图4所示),对称位置应变大小相等,与理论计算一致。因此,当改变试验片的应变片粘贴工艺、测量线路状态等情况时,如果试验片应变值有别于标准片应变值,原因都应当归咎于上述情况的改变。

图4 试验加载的应变载荷曲线

4.1 应变片粘贴含有气泡

在试验件的一侧粘贴试验片时,用贴片纸置于应变片与试验件之间(如图5(a)所示),待粘贴胶干后,将贴片纸抽出,原来贴片纸所占的部分因没有胶水覆盖,形成气泡。其中,图5(a)为含有贴片纸的试验片实物图,图5(b)为标准应变片贴片实物图。然后按以下步骤进行试验:(1)将试验件在承受20kg载荷的情况下,每30s测1次应变数据,共测40次。比较有气泡的应变片与标准应变片的蠕变值。(2)模拟静力试验程序,逐级施加载荷,比较有气泡的应变片与标准应变片的应变载荷曲线。

(a)含有贴片纸的试验片 (b) 标准应变片贴片图5 应变片贴片实物图

4.2 应变片粘贴含有晶体颗粒

粘贴应变片时,可能受外界污染含有晶体颗粒,晶体颗粒存在于应变栅格与试验件之间。通过比较此情况与标准片的蠕变值和应变载荷曲线,得出应变测量值的表现特点及规律。按标准的操作规程打磨清洗,粘贴不含有晶体颗粒的应变片作为标准片。在试验件的另一侧粘贴应变片时故意将几颗晶体颗粒撒在试件上,使晶体颗粒存在于应变栅格与试验件之间。将含有晶体颗粒的应变片作为试验片。

4.3 焊点虚焊

虚焊是常见的一种线路故障,造成虚焊的原因有很多,在静力试验应变片粘贴工作中,产生虚焊的原因主要有两种:一种是在焊接过程中,粘贴工艺不当(包括焊接时焊锡用量过少或过多,焊锡长时间高温作用下变质,强度降低等);另外一种是防护不牢的焊点承受外力作用,产生虚焊现象。

按标准的操作规程粘贴的应变片作为标准片,在试验件的另一侧对称位置处,粘贴焊点虚焊的应变片作为试验片。模拟静力试验程序,逐级施加载荷到一定载荷后,逐级卸载至无载荷状态,重复进行3次试验。将试验件在承受20kg载荷的情况下,每分钟测1次应变数据,共测0.5h。

5 试验结果及分析

5.1 应变片粘贴含有气泡

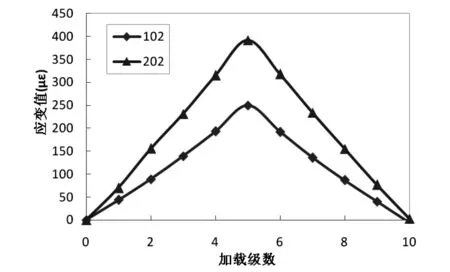

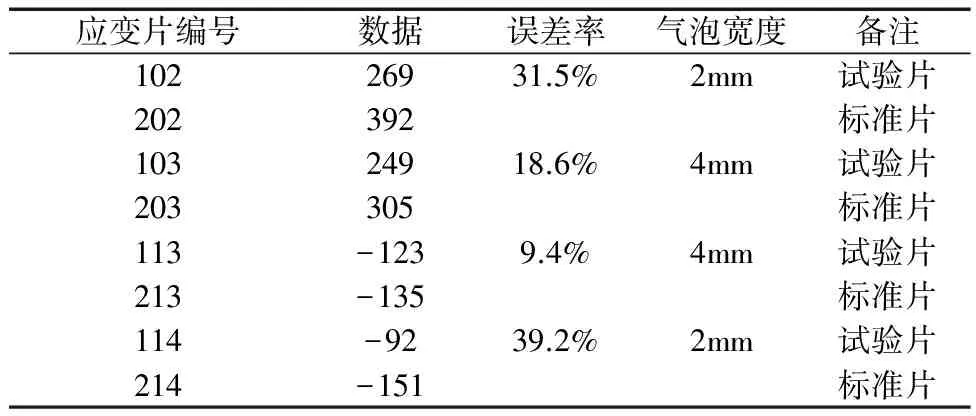

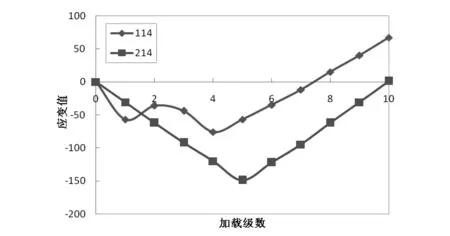

比较有气泡的应变片与标准应变片的应变载荷曲线,发现带有气泡的应变片测量曲线线性好,重复性好,但是带有气泡的应变片应变绝对值在各级载荷下均小于标准片的应变值。分析原因:带有气泡的应变片因为气泡存在于应变片与试验件之间,造成应变片与试验件只有部分粘接。所测数据只能部分反映试验件的伸缩,因此有气泡的应变片应变值绝对值在各级载荷下均小于标准片的应变值。图6为部分试验片与标准片应变载荷对比曲线,表3为试验片与标准片进行3次试验,平均应变数据误差表。从表中可以看出,气泡大小与应变数据误差率不存在直接关系。

图6 试验片与标准片应变载荷对比曲线

应变片编号数据误差率气泡宽度备注10226931.5%2mm试验片202392标准片10324918.6%4mm试验片203305标准片113-1239.4%4mm试验片213-135标准片114-9239.2%2mm试验片214-151标准片

比较有气泡的应变片与标准应变片的蠕变值。结果表明:带有气泡的应变片应变值绝对值小于标准片的应变值,其蠕变值曲线平稳,与标准片的蠕变值应变曲线线性一致。图7为试验片与标准片蠕变值对比曲线。同时用手指轻轻对应变计施加力时,含有气泡的应变计电阻值就会发生变化,而去掉时,阻值很快就会恢复。标准应变片无此现象。

图7 试验片与标准片蠕变值对比曲线

5.2 应变片粘贴含有晶体颗粒

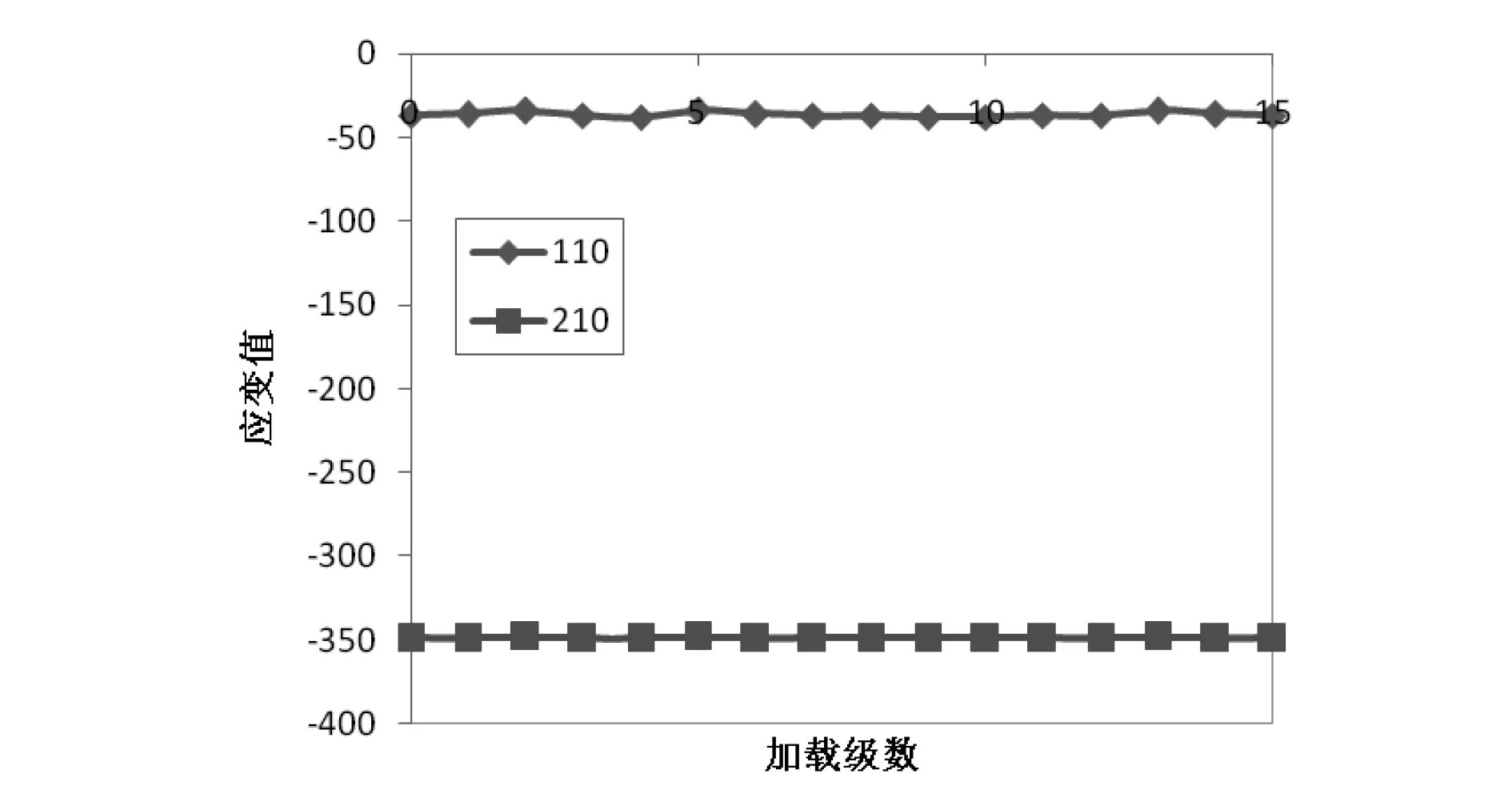

数据表明,试验片测量数据曲线有一定程度的重复性,但是每次应变载荷曲线都不严格重合,加载曲线与卸载曲线不对称一致,卸载到零时,应变值没有回到零点位置。分析原因:应变片与试验件之间的颗粒在随试验件变形的过程中,发生滚动偏移,影响应变片与试验件的跟随性。图8为部分试验片3次试验应变载荷曲线图。

图8 试验片应变载荷曲线图

比较含有颗粒的试验片与标准应变片的应变载荷曲线,发现含有颗粒的试验片测量数据虽有一定的线性规律,但是应变值远小于标准片的应变值。卸载后,应变数据没有回零。分析原因:颗粒阻碍应变片与试验件的接合,减少粘贴面积,使其与试验件本身形变跟随能力减弱,应变值远小于标准片应变值,图9为部分含有颗粒的试验片与标准片应变载荷曲线对比图。比较含有颗粒的应变片与标准应变片的蠕变值,结果表明,含有颗粒的应变片应变值绝对值小于标准片的应变值。图10为试验片与标准片蠕变值对比曲线。

图9 试验片与标准片应变载荷曲线对比图

图10 试验片与标准片蠕变值曲线对比图

5.3 焊点虚焊

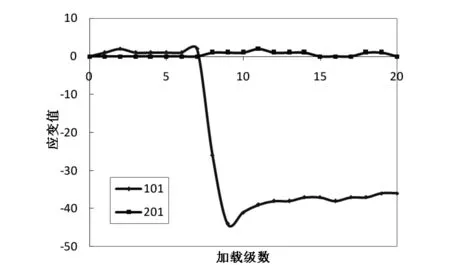

图11为部分试验片3次试验应变载荷曲线图。数据表明,试验片测量数据曲线重复性差,随机波动。分析原因:加载过程试件变形拉扯测量线。测量线受到拉扯后,会使薄弱的焊点虚焊处结构发生改变,进而使导线电阻发生改变,最后造成应变数据随机波动。

图11 应变载荷曲线图

通过比较有虚焊的试验片与标准应变片的应变载荷曲线,发现有虚焊的试验片测量曲线稳定性差,随时会随机波动,然后又恢复到线性变化,卸载后不会回到零点。分析原因:因受外力,薄弱的焊点虚焊处结构会发生改变,进而使导线电阻发生改变,造成应变数据随机波动。图12为焊点虚焊的试验片与标准片应变载荷曲线对比图。

比较有虚焊的应变片与标准应变片的蠕变值。结果表明:虚焊的应变片蠕变值曲线平稳性差,随机性强,有的试验片数据曲线稳定性与标准片无异;有的试验片数据曲线虽有一定稳定性,但是数据变化范围远超过标准应变片;有的试验片数据曲线毫无稳定性,随着时间的变化应变值一直增大或减小。图13为部分试验片与标准片蠕变值曲线对比图。

图12 试验片与标准片应变载荷曲线对比图

图13 试验片与标准片蠕变值曲线对比图

将试验件在没有承受载荷的情况下,每分钟测1次应变数据,共测20次。比较有虚焊的应变片与标准应变片的零漂值(如图14所示)。结果表明:虚焊的应变值曲线在试验开始初期与标准片差别不大,但是受到一定激励后,虚焊的试验片应变值曲线就会大幅度波动,当激励消失后,数据又恢复平稳,即不同程度的漂移。

由此可得,焊点虚焊使应变数据失真,在试验过程中为无效数据,应当排除。但是,在试验初始加载状态下,测量设备检测不出此类故障,只能从应变载荷曲线图中推测得出。

图14 试验片与标准片零漂值曲线对比图

6 结 论

(1)含有气泡的试验片与标准应变片的蠕变值曲线线性一致,试验片的应变绝对值小于标准片的应变值。含有气泡的试验片应变绝对值在各级载荷下均小于标准片的应变值。分析原因:带有气泡的应变片因为气泡存在于应变片与试验件之间,造成应变片与试验件只有部分粘接,所测数据只能部分反映试验件的响应。

(2)含有颗粒的试验片与标准应变片的蠕变值曲线线性一致。试验片的应变绝对值小于标准片的应变值。含有颗粒的试验片应变数据应变值小于标准片的应变值。卸载后,应变数据没有回到零应变。分析原因:应变片与试验件之间的颗粒在随试验件变形的过程中,发生滚动偏移,影响应变片与试验件的跟随性。

(3)焊点虚焊的试验片蠕变值曲线平稳性差,随机性强。焊点虚焊的试验片应变载荷曲线可靠性差,随机波动,卸载后应变值没有回到零点。分析原因是,加载过程中,因为载荷加载造成试件变形进而拉扯测量线。测量线受到拉扯后,使薄弱的焊点虚焊处结构发生改变,导线电阻发生改变,最终造成应变数据随机波动。

[1]徐顺飞.静态应变测量的误差分析[J].直升机技术,2010,(1):47-51.

[2]叶川,伍川辉,张嘉怡.计量测试中异常数据剔除方法比较[J].计量与测试技术,2007,34(7):25-26.

[3]段上为,吴产乐,等.综合评判中异常数据的处理及实现[J].武汉大学学报,1999,45(1):57-60.

[4]胡玉梅,张方建,邵毅敏,等.应变片敏感栅结构参数对测量精度的影响[J].重庆大学学报,2013,36(12):21-27.

[5]尹福炎.电阻应变片与应变传递原理研究[J].科技应用,2010,(2):01-08.

[6]Daley D.J.,and Vere-Jones D.(1998) An Introduction to the Theory of Point Processes[C].Springer-Verlag:New York.

Study on Fault Diagnosis for Abnormal Strain Data in Aircraft Strength Test

Han Kai, He Qian, Zuo Jia

(Aircraft Strength Research Institute Aviation Technology, Key Laboratory of Full Scale Aircraft Structure Static and Fatigue Test, Xi′an 710065, Shaanxi, China)

In this paper, the abnormal strain data generated because of the measuring circuits in aircraft strength test are analyzed. Through the simulation test, the strain data are measured, and the strain data are analyzed to extract the fault feature. The abnormal strain data and the correspondence of abnormal data with the reasons are summarized, which provides the basis for rapid analysis and troubleshooting for the abnormal strain data.

aircraft strength test; abnormal measuring circuit; strain data

2016-08-22

韩 凯(1985-),男,工学硕士,工程师,主要研究方向:全尺寸飞机结构静力/疲劳试验技术研究。

V216.1+1

B

10.3969/j.issn.1674-3407.2016.04.003