300 MW燃煤锅炉制粉系统改造技术研究

赵 明,宋云华

(1. 广州珠江电力有限公司,广东 广州511457; 2. 广州发展电力集团有限公司,广东广州510623)

300 MW燃煤锅炉制粉系统改造技术研究

赵明1,宋云华2

(1. 广州珠江电力有限公司,广东 广州511457; 2. 广州发展电力集团有限公司,广东广州510623)

摘要:针对某燃煤电厂300 MW中速磨煤机直吹式制粉系统,通过采用制粉系统、一次风系统与空预器系统联合设计与改造的方式,提高制粉系统对煤种的适应性以及制粉系统出力,改造过程中通过设备选型分析及校核计算、冷态动力场试验、磨煤机性能试验及锅炉优化燃烧调整,使制粉系统改造达到了预期效果。试验结果表明:在锅炉效率保持不变的前提下,制粉系统、一次风系统与空预器系统联合改造后磨煤机出力得到有效提高,机组对煤种的适应能力得到显著增强,同时系统改造后有效提高了一次风机裕量以及热一次风温,减少磨煤机设备维护、取得了较好的经济和安全效益。

关键词:制粉系统;煤种适应性;燃煤成本;效益

中图分类号:TK223

文献标识码:A

DOI:10.3969/j.issn.1672-0792.2015.04.013

收稿日期:2015-02-03。

作者简介:赵明(1982-),男,工程师,主要研究方向为火力发电技术及节能技术应用,E-mail:kimming1982@126.com。

Abstract:In this paper, we focus on the research of a 300 MW medium speed mill pulverizing system. Through the joint design and transformation of milling system, primary air system and air pre-heater system, we improved coal adaptability and output of the pulverizing system. During the transformation process we also did some equipment selection analysis and checking calculations, cold dynamic field tests, mill performance tests and the boiler combustion optimization, finally the result met our expectations. The result showed that: In the context of unchanged boiler efficiency, the milling system, primary air system, air pre-heater system and mill output had been effectively improved, and the unit coal adaptability had been significantly enhanced. At the same time, after the transformation, the primary fan margin and the primary air temperature were significantly improved, and the mill equipment maintenance was reduced. Finally we got good economic and safety benefits.

Keywords:pulverizing system; coal adaptability; cost of coal; benefits

0引言

近年来,随着电力总装机容量的快速增长,煤炭市场供需发生显著变化,锅炉燃煤煤质波动大,大量电站锅炉实际燃用煤种严重偏离原设计煤种,导致在机组运行过程中出现了一系列问题,如锅炉燃烧不稳定、燃烧飞灰含碳量高、锅炉经济性差,炉膛结渣等问题,与此同时由于入炉煤种变化显著,导致原设计的制粉系统发生诸多突出问题,如磨煤机出力不足,一次风量及风温不够,显著影响了机组带负荷能力和运行安全性[1,2]。

为了适应煤炭市场的变化,针对某电厂300 MW亚临界参数燃煤发电机组中速磨煤机直吹式制粉系统,在运行时实际入炉煤偏离设计煤种,导致一次风温偏低,制粉出力受限,严重影响机组带负荷能力的问题,对该电厂中速磨直吹制粉系统进行一次风系统、制粉系统与空预器系统联合设计与改造,在兼顾锅炉效率的前提下,通过系统改造,提高机组对煤质的适应能力,提高一次风热风温度与制粉系统出力,保证机组在现有煤质变化的条件下仍能长期安全可靠的高效运行;同时制粉系统改造后,进行相应的冷态动力场试验、磨煤机性能试验及锅炉优化燃烧调整,在检验改造效果的同时,获得更加经济、安全的运行方式。

1改造前校核计算及设备选型

1.1 锅炉概况与煤质

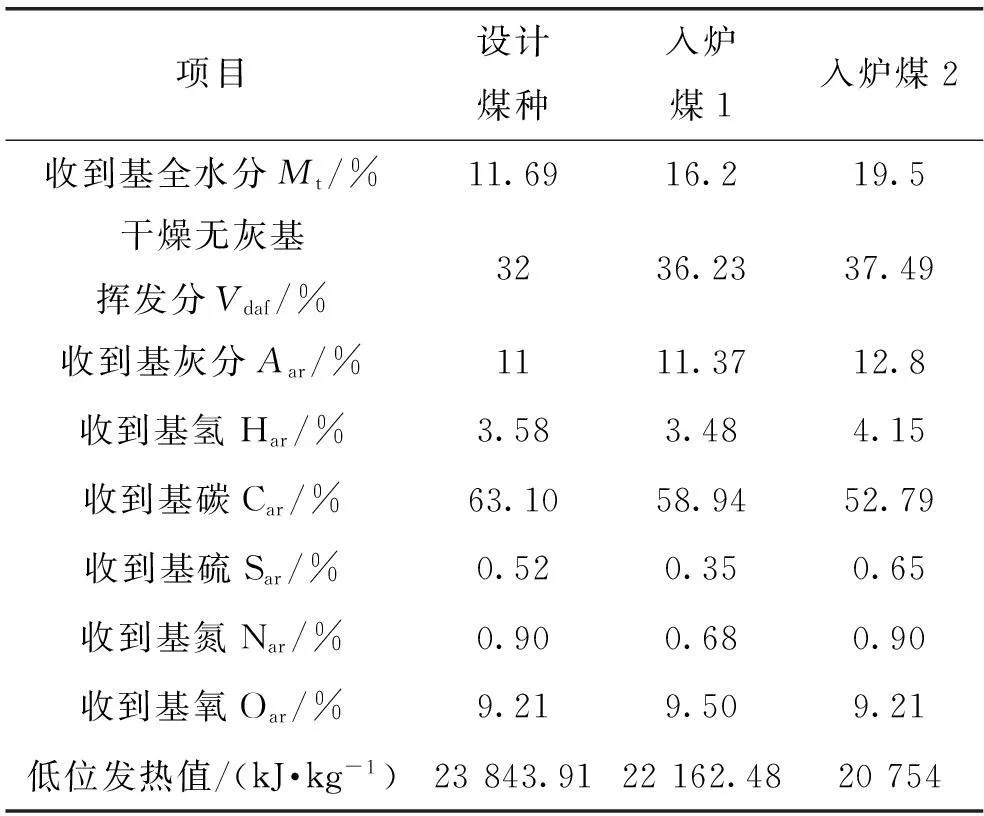

该锅炉是由哈尔滨锅炉厂设计制造的HG1021/18.2-YM3型亚临界自然循环,一次中间再热,单炉膛П型号布置,四角切圆燃烧方式,平衡通风,固态排渣煤粉炉,制粉系统为RP-783型中速磨煤机,冷一次风正压直吹式。锅炉原设计煤种为神府东胜煤,热值较高,目前主烧煤种为神木2号(煤种1)、神木大混煤(煤种2),热值均偏低。主要煤质参数如表1所示。

从表1中可以看出,目前入炉煤比原设计煤种的水分含量较高,热值较低,在满足同一工况时,需要较大的通风出力、干燥出力及制粉出力。

表1 原设计煤种和当前煤种特性

1.2 改造前校核计算

如表2所示,原磨煤机为上海重型机械厂引进美国燃烧公司技术生产的RP-783型磨煤机,按原磨煤机RP-783型对近期主烧煤种进行核算。从表2可以看出,按原磨煤机(RP783)5台磨运行,磨煤机的最大出力已经无法满足锅炉满负荷运行要求,只能采用6台磨运行才能满足。实际满负荷运行过程中,一旦发生磨煤机故障时,需降出力运行,严重影响了机组的带负荷能力。因此,采用目前入炉煤种时需对磨煤机进行重新选型,以满足机组带负荷要求。

表2 RP-783型磨煤机校核计算

1.3 空预器校核

改造前由于空预器漏风率偏高(10%左右),同时存在受热元件变形或积灰引起的烟气阻力大(300 MW时阻力达到1 330 Pa),造成磨煤机通风出力偏低,同时一次风温度比设计值偏低23 ℃,导致磨煤机干燥出力不足。从表3数据分析得知,空预器出口热一次风温度为290 ℃左右,若燃用目前入炉煤种,一次风温难以满足制粉系统的干燥出力要求,需对空预器进行改造,提高一次风温,来满足制粉系统的干燥出力要求。

表3 空预器校核计算

2设备选型及改造方案

由于本工程为改造工程,为尽量减小改造工程量,避免锅炉本体受到较大影响,磨煤机台数仍保持与原来一致,这样可以使燃烧器层数保持不变,有利于保证原燃烧器及炉膛的热负荷。

通过改造后校核煤种及磨煤机选型计算,本次改造磨煤机选用ZGM80G-Ⅲ型中速磨煤机可满足锅炉出力要求[3]。磨煤机改造后,原一次风机无法保证TB点风机性能,且BMCR点距风机的不稳定区近,容易失速,需全部改造更换一次风机。经过风机选型计算,选用轴流风机AST-1568/1120可满足改造后制粉系统要求。考虑提高热一次风温,需同时对锅炉空预器进行改造,选择改变空预器旋转方向,同时将蓄热元件热段板型由原来的DU3改为FNC板型,经过校核计算,改造后排烟温度可以降低约5 ℃,一次热风出口温度可以提高至325 ℃,二次热风出口温度降低至295 ℃,理论上锅炉效率较原来计算值提高约0.05%~0.1%,但风侧阻力将增加20 Pa,烟气侧阻力增加40 Pa,会导致风机的电功耗增加。

3改造后试验及优化调整

3.1 冷态空气动力场试验

制粉系统改造后,为了获得改造后设备投运的实际运行状况,以便对制粉系统的改造效果进行评估,进行了全面的冷态空气动力场试验。在冷态空气动力场试验过程中,对磨煤机入口风量进行标定,同时调整粉管可调伸缩孔进行一次风调平试验,同一磨煤机出口各一次风管上的流速偏差控制在5%以内(调平前后风速偏差如表4)。调整后进行炉内火焰示踪试验结果表明,喷口出流与水冷壁间夹角合适,一次风射流刚性较强,一次风切圆没有明显的偏斜和贴壁,炉内火焰充满度良好,动力场火花示踪效果如图1。

表4 1号磨一次风调平前后风速偏差与调平结果

图1 冷态动力场试验一次风喷口火花示踪效果

3.2 改造后对制粉系统出力的影响

制粉系统改造后,进行制粉性能考核试验。试验结果显示改造后的磨煤机带基本出力28 t/h运行,煤粉细度R90为20.72%,煤粉均匀性指数为1.07,磨煤单耗为8.03 kW·h·t。磨煤机最大出力考核试验中所有磨煤机均能带最大出力35.8 t/h长时间安全稳定运行,但煤粉细度略有上升。磨煤机改造后同时对分离器挡板特性、磨辊加载压力调整、磨煤机风量调整等进行优化调整试验,分析影响磨煤机出力和单耗的因素如磨煤机出口温度、通风量、磨碗差压、煤层厚度等,得出磨煤机的经济运行参数,从而进一步提高机组运行的经济性[4]。

3.3 改造后对一次风系统裕量的影响

改造后一次风机考核试验结果如图2所示。各工况下一次风机运行点位于风机性能曲线左上方,均远离风机理论失速线,风机运行在安全区域。额定负荷下一次风机实际压力小于BMCR设计压力2.62%,额定负荷风机运行实际流量小于BMCR设计流量9.51%,新一次风机均能满足锅炉BMCR工况需求。考虑改造后一次风机有较大裕量,运行中风机电流较高,在机组运行中可对一次风压优化调整,降低一次风机电耗。

图2 改造后一次风机不同负荷点运行曲线

3.4 改造后对空预器换热性能的影响

改造后进行空预器性能考核试验,空预器进口A,B侧烟气温度分别为351.58 ℃与351.17 ℃,一次风温分别为37.1 ℃,38.9 ℃,二次风温分别为26.9 ℃,26.8 ℃;空预器出口A,B侧烟气温度分别为133.82 ℃,134.81 ℃,一次风温分别为324.4 ℃,324.4 ℃,二次风温分别为301.0 ℃,294.8 ℃。300 MW负荷时A,B侧空预器漏风率分别为5.46%,5.82%,平均漏风率为5.64%,空预器漏风率与改造前明显下降。

3.5 改造后锅炉优化燃烧调整试验

制粉系统改造后,对锅炉燃烧系统影响较大,若仍按原设计煤质进行运行调整,将会导致飞灰可燃物上升,锅炉效率明显下降。针对目前入炉煤质,在不同负荷进行变氧量、变一次风压、变摆角、变二次风配风方式进行了全面的燃烧调整试验。试验结果显示,与调整前习惯运行工况和改造前工况对比,优化试验中飞灰中可燃物含量明显降低,降低固体未完全燃烧热损失约为0.3%,此外,优化组合工况将运行氧量控制在2.3%(习惯工况为2.6%),在排烟温度变化不大情况下,排烟热损失亦有所减少。据反平衡法算得修正后锅炉热效率分别为94.11%和94.00%,相比习惯运行工况分别提高0.73%和0.62%,表明经过燃烧优化调整试验,机组运行经济性得到显著提高,锅炉效率与改造前没有明显下降[5],详细测试数据见表5。

表5 改造前后及优化后锅炉试验数据对比

4改造后运行经济性分析

4.1 年燃煤成本降低估算

改造后电厂制粉系统煤种适应性扩大。如表6所示,根据统计数据,改造前主烧煤种按照年均低位热值22 990 kJ/kg折算,221.991万t标煤折算原煤282.98万t,折算年燃煤成本16.43亿元。改造后电厂可采用3种配煤方式上煤:(1)单烧21 736 kJ/kg的燃煤;(2)按照2∶3的比例,掺后平均热值21 736 kJ/kg,掺烧22 990 kJ/kg和20 900 kJ/kg的燃煤;(3)单烧20 900 kJ/kg的燃煤。

表6 改造前后燃煤耗量及成本对比分析

单从收益角度讲,单烧20 900 kJ/kg燃煤的收益率最高,但从综合因素考虑,如全部燃用20 900 kJ/kg的校核煤种时,因原煤灰分高将增大锅炉受热面的磨损,又因燃煤热值低、原煤消耗量大将造成制粉系统负荷重、电耗高,且增加煤场场存,因此实际运行中建议不长期采用。因此电厂锅炉煤种适应性改造后,建议采用掺烧方式,不仅经济效益好,而且实际操作可行。

4.2 改造后磨煤机检修费用降低估算

磨辊寿命长短决定磨煤机检修周期,从诸多电厂实际运行情况对比,ZGM系列磨型与RP/HP系列磨型检修周期约为1.5∶1的关系。按ZGM系列磨煤机总计检修周期1.5年,RP/HP系列磨煤机为1年计算,目前1台RP磨煤机检修费用约30万元,年检修费用为720万元,改造后采用ZGM系列磨煤机年检修费用为480万元,磨煤机年检修费用可节约240万元。

4.3 改造后电耗增加的费用

制粉系统改造后,制粉量增加(按年增加16.13万t计算)、磨煤机单位电耗约7 kW·h/t计算,磨煤机年增加电耗114万kW·h,每台锅炉风机功率增加约78 kW,按机组年运行7 000 h计算,4台锅炉风机年增加电耗218.4万kW·h。合计增加电耗332.4万kW·h,按0.45元/kW·h折算运行成本增加149.6万元。

4.4 安全性、经济性分析

ZGM系列磨煤机出力将较改造前RP783型磨煤机显著提高,煤种适应性强、研磨件使用寿命长、研磨效率提高、制粉设备可靠程度也将提高。燃用煤质较差的校核煤种时能保证5台磨运行,1台磨备用,不影响发电,提高了改造后制粉系统的运行灵活性。因此,从适应不同煤种角度看将提高发电机组带负荷的可靠性,提高了燃煤适应性。因燃用灰分高、热值低的原煤,改造会造成锅炉烟风量增加,会加剧锅炉受热面的磨损和增加锅炉受热面超温的风险,减温水用量将增加,同时增加除尘、除灰、脱硫、脱硝等环保设施的工作负荷。

5结论

(1)通过采用制粉系统、一次风系统与空预器系统联合设计与改造的方式,提高制粉系统对煤种的适应性以及出力。改造过程中通过设备选型分析及校核计算、冷态动力场试验、磨煤机性能试验及锅炉优化燃烧调整,使改造达到了预期效果。(2)制粉系统改造后,可选择合适掺烧方式,降低燃料成本,同时满足机组带满负荷运行要求,发挥较好的综合效益。(3)改造后锅炉掺烧低热值煤,对炉效率有一定影响,若进行制粉系统、燃烧系统优化调整试验,可使机组能保持较好的经济性运行[6,7]。

参考文献:

[1]呼斯楞,张鹏飞.浅析煤质变化对电厂锅炉运行经济性的影响[J].科技创新与应用,2015,(6):70-70.

[2]沈桂男.煤质变化对锅炉运行经济性的影响[J]. 华东电力,2005,33(3):29-30.

[3]DL/T 5145-2002. 火电发电厂制粉系统设计计算技术规定[S].

[4]许育群. 1036 MW机组直吹式制粉系统性能分析及其运行优化[J]. 电力科学与工程,2011,27(7):65-69.

[5]蒋欣军,周文奎,高行龙,等. 抽热炉烟干燥技术在中储制粉系统中的实践与分析[J]. 电力科学与工程,2011,27(10):65-68,78.

[6]李培,周永刚,赵虹,等. 某电厂600MW机组锅炉掺烧劣质煤制粉系统优化调整试验研究[J].热力发电,2013,42(5):64-68.

[7]孙杰,郝志丹. B&WB-450/10.3-M型锅炉制粉系统优化调整试验研究[J]. 电力科学与工程,2012,28(1):63-66.

Research on the 300 MW Coal-fired Boiler Pulverizing System Transformation

Zhao Ming1, Song Yunhua2(1. Zhujiang Power Limited Company, Guangzhou 511457, China;2. Guangzhou Development Power Group Incorporated, Guangzhou 510623, China)