基于不同加固方式的RC梁加固性能试验对比研究

徐 超,万 华,胡方杰,高荣雄,魏 鑫

(1. 海工结构新材料及维护加固技术湖北省重点实验室,湖北 武汉 430040;2. 中交武汉港湾工程设计研究院有限公司,湖北 武汉 430040;3. 华中科技大学土木工程与力学学院,湖北 武汉 430074)

1 概述

截止2015年底,全国公路桥梁多达77.92万座,这其中部分桥梁由于服役时间久,承载力和耐久性劣化严重;部分桥梁因为超载、施工质量等原因,开裂、下挠病害伴随.据各省历年急需维修加固的桥梁数量统计,亟待加固维修桥梁比例约占总数的1.5~2%,每年全国有约1万多座桥梁面临加固维修.

面对数量众多、责任重大的桥梁加固任务,寻求高效、合理的加固方法及新材料成为该领域研究的热点问题之一.粘贴板材加固法由于材料强度高、施工便捷、几乎不增加结构恒载及尺寸等优势得到了深入研究和广泛应用.欧美等发达国家,制定了相关标准与指南,如美国ACI-400指南、国际混凝土联合协会制定的由极限状态控制的纤维加固混凝土结构设计原则和加拿大 CSA标准[1-3].JTG/T J22-2008[4]和 JTG/T J23-2008[5]规范也较为详细规定了我国公路桥梁粘贴板材加固的设计和施工细节,给出了粘贴板材加固的设计承载力公式.除此之外,大量学者基于不同方法和角度开展粘贴板材加固研究[6-7].Kim等[8]人通过试验,研究碳纤维加固混凝土梁的抗弯性能与延展性,考察了影响梁的抗弯性与延展性的一些参数.Christopher[9]基于断裂力学,分析了裂缝处碳纤维的销拴作用,给出裂缝处粘结剪应力的分布.曹国辉等人[10]通过8根粘贴 CFRP、GFRP及 CFRP/GFRP 加固钢筋混凝土梁在不同加载历程下的对比试验,研究了不同初始应力状态下CFRP加固钢筋混凝土梁的裂缝开展、弯曲变形.R.N.Swamy等[11]对粘贴钢板加固混凝土梁的抗剪性能进行了比较试验研究,探讨了各种参量(如板材特性、内部配箍率、纵筋数量)对抗剪性能的影响.胡孔国[12]等人基于试验和理论分析,提出了考虑二次受力时碳纤维布加固混凝土构件正截面承载力计算的方法.刘元志、朱必永等[13]对粘钢受损混凝土框架结构进行了非线性有限元动力分析,分析中考虑了混凝土开裂后切向刚度的折减.

尽管大量的研究及工程实践不断丰富了板材加固理论和促进工程应用,但仍然有许多问题尚待探索和完善.纵观已有研究,聚焦于某种加固材料下的问题往往受到高度重视,而同样是粘贴板材,但碳纤维布、碳纤维板和钢板之间的加固差异对比鲜有研究,为数不多的对比分析大多来自于具体桥梁加固方案探讨的宏观层面上,不足以系统表达不同加固方式下结构力学性能和加固效果.因此,本项目研究从加固方式选择层面,基于试验和理论探讨不同板材加固构件的受力性能和破坏模式,从承载力和延性角度为粘贴板材加固具体采用何种材料提供参考.

2 试验概况

2.1 设计与制作

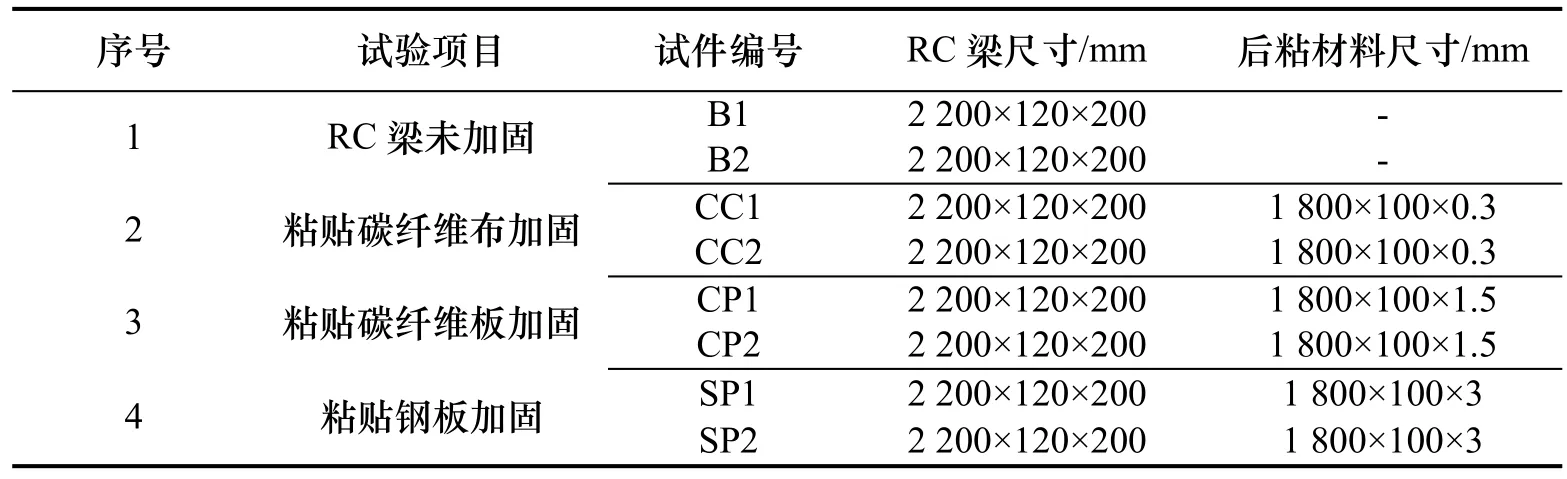

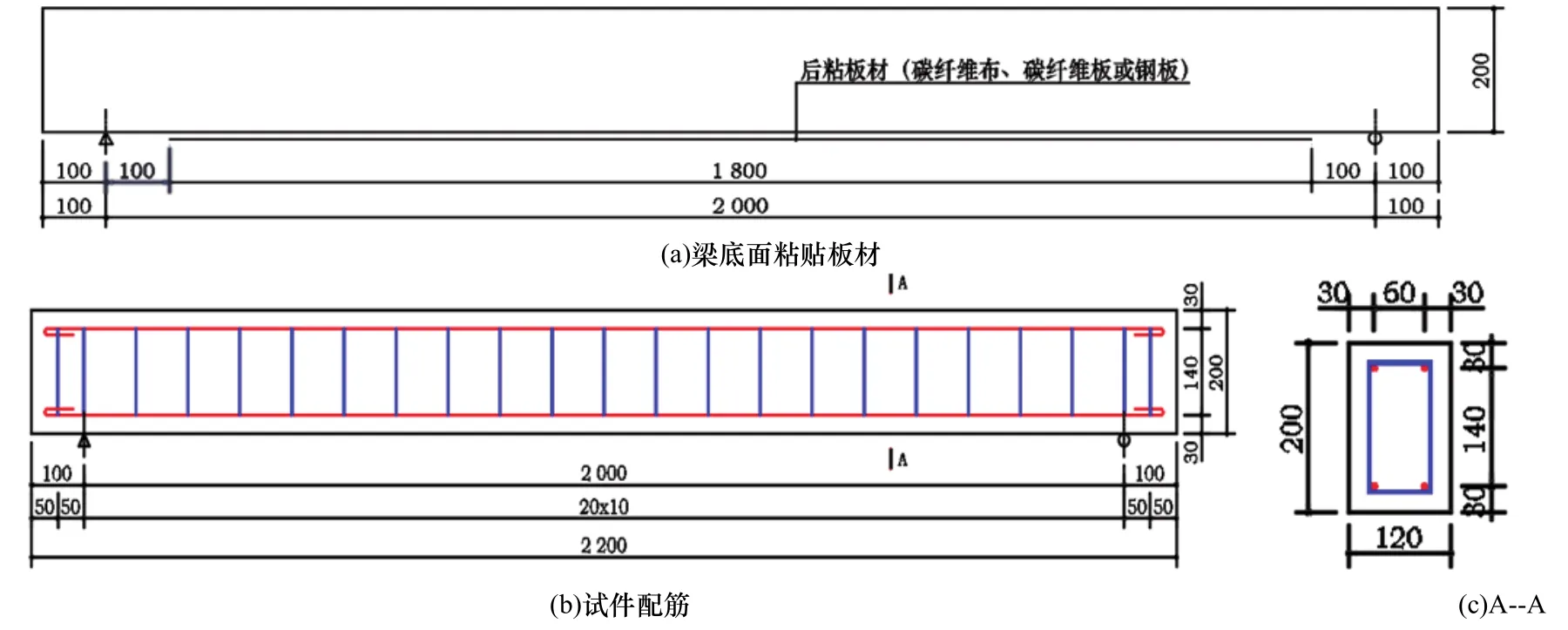

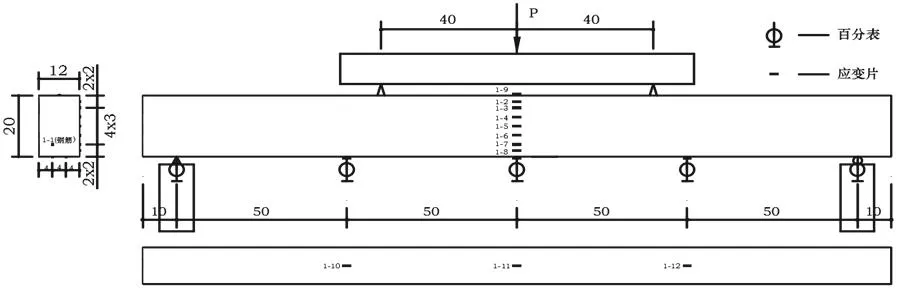

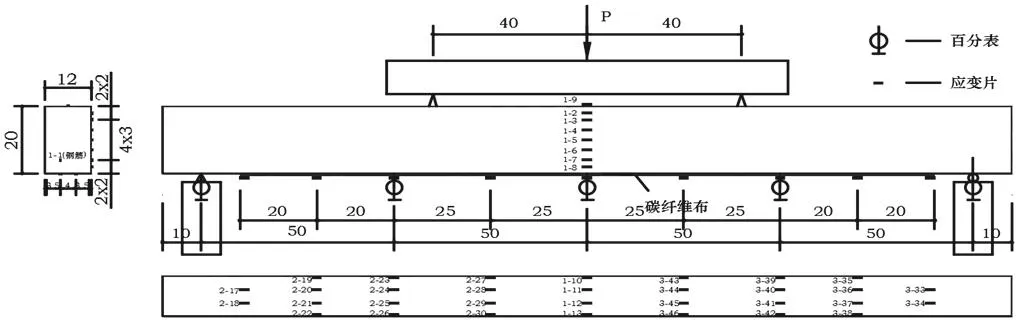

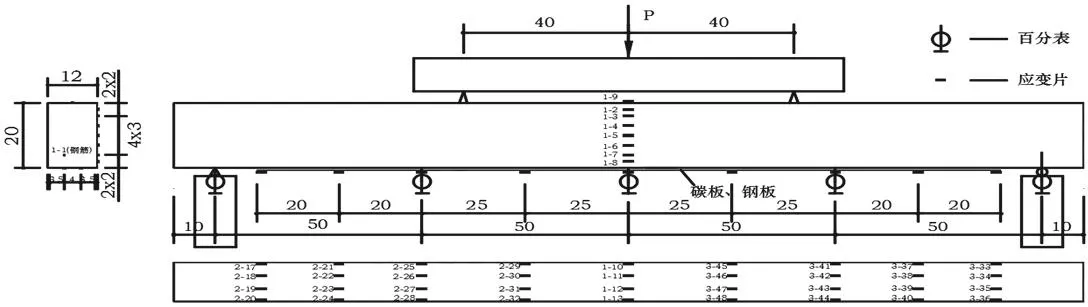

试验共设计了8根简支RC梁,混凝土强度等级为C40,试件尺寸设计考虑试验及运输条件,并参考常规钢筋混凝土梁受弯试验.梁截面上下边缘分别配置了212钢筋,为防止试验过程中首先发生斜截面破坏,箍筋采用φ8@100 mm.试件制作在中交第二航务工程局有限公司阳逻预制厂中进行,养护28 d后,分别在梁底面粘贴碳纤维布、碳纤维板和钢板.试件信息如表1和图1.

表1 试验试件信息表Table 1 Information of test specimens

图1 试验梁示意图Fig. 1 Schematic diagram of test beam

2.2 试验材料力学性能

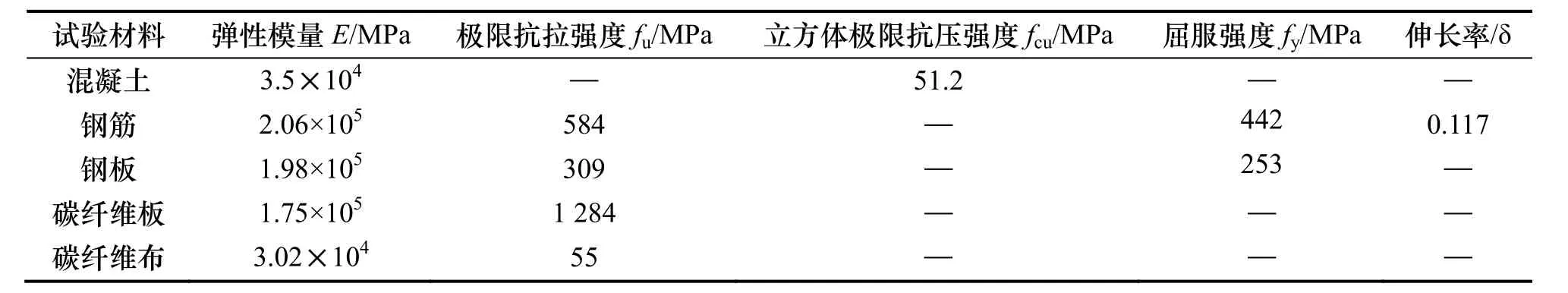

(1) 混凝土

试件梁混凝土设计强度为C40,采用的配合比为:水灰比0.42,砂率0.31.采用RC梁试件同条件养护的混凝土立方体试块(尺寸为:150 mm×150 mm×150 mm)测量其立方体极限抗压强度(fcu)和弹性模量(Ec),其平均值见表2.

(2) 钢筋

采用标准拉伸试验确定混凝土梁钢筋的材料性能参数.取三组 30 cm长钢筋进行标准拉伸试验.测得钢材屈服强度fy、极限抗拉强度fu、弹性模量Es和伸长率δ等参数,其参数平均值见表2.

(3) 钢板

试验加固用钢板为Q235,取厚3 mm,截取5 cm宽30 cm长进行三组拉伸试验.测得钢板屈服强度(fspy)、极限抗拉强度(fspu)、弹性模量(Esp)参数.

(4) 碳纤维板

试验加固用碳板厚1.5 mm,截取5 cm宽30 cm长进行三组拉伸试验.测得碳板极限抗拉强度(fcpu)、弹性模量(Ecp)等参数.由拉伸力-位移曲线可以看出碳板不存在屈服阶段,最后为脆性破坏.

(5) 碳纤维布

试验加固用碳布厚0.3 mm,截取5 cm宽30 cm长进行三组拉伸试验.测得碳布极限抗拉强度(fccu)、弹性模量(Ecc)等参数.

表2 试验材料力学性能参数表Tab.2 Mechanical property parameters of test materials

2.3 试验装置、加载和测试方案

试验梁两端采用简支,支座间距为2 000 mm,采用两点加载,加载点间距800 mm.加载装置为油压千斤顶.加载装置见图2.

图2 加载装置Fig.2 Loading device

试验中测量的主要内容包括:

(1) 每级加载大小F:油压千斤顶所加载的总力,通过连接在油压千斤顶上的力传感器测得.

(2) 试验梁梁底每级挠度曲线:分别在两端支座处、两个四分点及跨中共设置5个百分表,测量梁底挠度变形.

(3) 钢筋、混凝土及板材应变:在试验梁表面布置应变片,测量每级荷载下试验梁的应变.应变片布置及编号如图所示.

图3 裸梁应变片布置图Fig. 3 Strain gauge layout of bare beam

图4 碳布应变片布置图Fig. 4 Strain gauge layout of carbon cloth

图5 碳板、钢板应变片布置图Fig. 5 Strain gauge layout of carbon plate and steel plate

试验数据采集中,挠度通过百分表读出,应变及力传感器数据通过应变箱采集,采集频率为1次/秒,该频率可以满足试验要求.

3 破坏过程及破坏形态

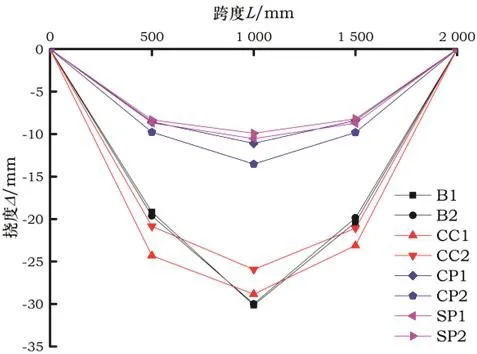

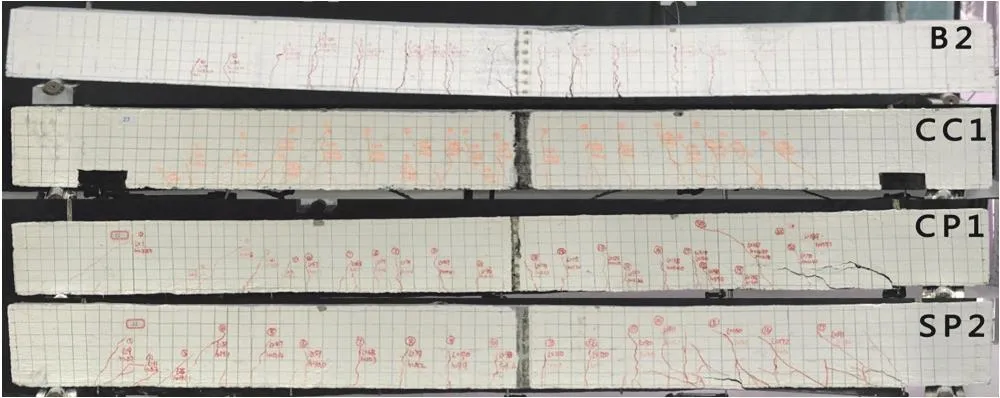

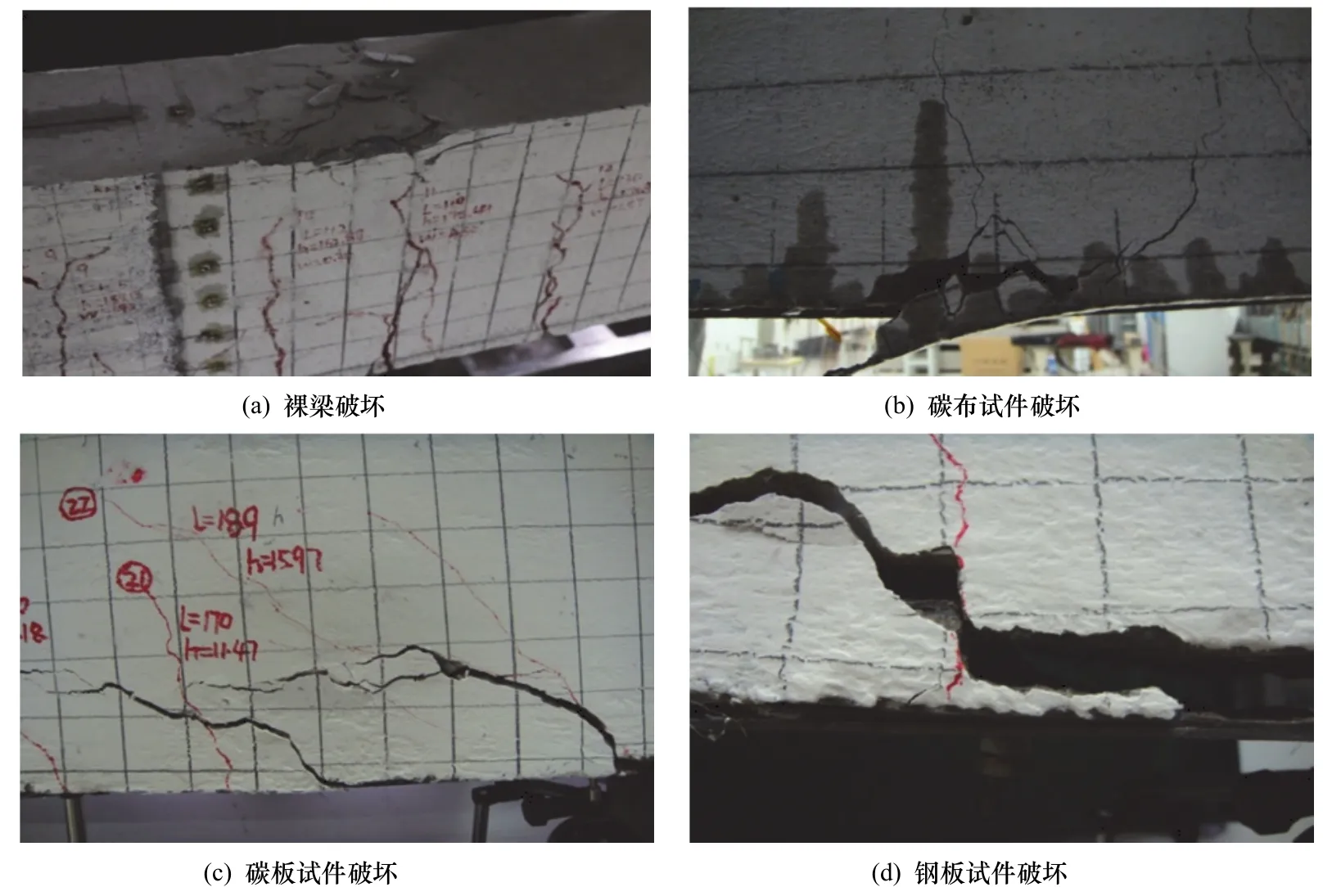

裸梁试验两组破坏模态基本一致,均为受拉钢筋屈服后受压区混凝土压碎破坏,但压碎区域并非位于正中间,在中心与两侧受压点之间.图6为试件残余变形曲线.

图6 残余变形曲线Fig. 6 Residual deformation curve

可以看出裸梁试件在荷载作用下发生了明显的弯曲变形,纯弯段变形很大,是典型的受弯破坏.裸梁在加载过程中,裂缝最早在14 000 N时于跨中附近的纯弯段产生,发展过程中分布较为规律,均为受弯裂缝,裂缝基本垂直于梁底,从距一侧支座30 cm处起,保持在10 cm左右一条.随着荷载增加,裂缝由梁底向梁顶延伸,最终破坏时,支座与受力点之间有 4条裂缝,裂缝高度从 8 cm等差增加,两个受力点之间的纯弯段裂缝高度约16 cm(4/5梁高).在钢筋屈服后挠度增长非常快,千斤顶所加的力也掉的很快,最后50 000 N左右受压区混凝土压碎,试验结束.

碳布试件最终破坏模态同样为受弯破坏,在纯弯段碳布连同底部一层混凝土被拉断,底部混凝土上会产生沿梁跨方向的横向裂缝,说明碳布对裂缝的约束作用很明显;碳布试件极限荷载可以达到70 000 N左右,相较于裸梁提高40%,效果明显.碳布试件CC1和CC2前期刚度与裸梁相差不大,16 000 N左右试验梁开裂,开裂荷载较裸梁略有提升,开裂之后裂缝发展也与裸梁类似,纯弯段间隔约10 cm一条,但碳布对裂缝约束作用明显,裂缝宽度底部小中间大.

碳板试件是端部破坏.最终破坏模态中试验梁跨中挠度都不大,纯弯段裂缝分布中,受力点附近裂缝高度最大,跨中裂缝高度较小,整体呈抛物线分布,这都说明试验梁受弯性能还未完全发挥;而在试验梁两端有大量斜向及横向裂缝,说明制约试验梁承载能力进一步提升的是端头的抗剪能力.CP1在60 000 N左右即破坏,但CP2达到75 000 N.碳板试件从加载开始,在21 000 N左右试验梁开裂,相较于裸梁的 14 000 N,开裂荷载提高了50%.且开裂之后试验梁依旧保持很好的抗弯性能,同等荷载下挠度较小,纯弯段裂缝少且短,最终梁体为端部受剪破坏,裂缝起点为梁底近支座碳板端头处,斜向延伸至距梁底4 cm左右(主拉钢筋高度)后横向发展,最后65 000 N左右裂缝宽度过大,混凝土被剪断,此时梁体受弯性能依旧良好,跨中挠度仅有13 mm,裂缝也很短,受弯性能并未得到完全发挥.

钢板试件同样是端部破坏.破坏时跨中挠度比碳板试件更小,纯弯段裂缝较少,间距约为 10 cm.裂缝高度为受压点附近高约13 cm,跨中附近不到10 cm,纯弯段还远未达到承载极限.但在支座与受力点之间有大量斜向裂缝,最大高度达到15 cm左右,说明钢板由于自身较大的刚度和承载力对试验梁抗弯性能有很大提升,但对支座附近抗剪能力没有帮助.由于钢板在两端及两个三分点处植入4根深度为5 cm钢筋,在植筋作用下钢板与混凝土之间共同工作性能、抗剪性能得到提升,其极限荷载大于碳板试件,达到85 000 N. SP1为左侧植筋被剪断,右侧植筋由于植入深度不够,钢板端部拔起,斜向延伸至植筋高度形成的混凝土块剪断破坏.SP2为右侧植筋剪断破坏.钢板试件由于钢板较大的刚度,荷载作用下挠度增长缓慢,开裂荷载较大,达到21 000 N,且开裂后试验梁刚度降低不明显,裂缝相较于其他试件较少.在70 000 N左右,SP1和SP2在端头产生斜向裂缝,随着荷载继续增加,斜向裂缝不断增多,最终破坏.

图7 裂缝分布图Fig. 7 Crack distribution

图8 破坏模态图Fig. 8 Failure modes

4 试验结果及分析

对试验中和试验后观测到的试验结果进行整理,主要包括加载过程中试件的荷载-跨中挠度曲线,荷载-钢筋应变曲线及荷载-板材应变曲线.

(1) 荷载-跨中挠度曲线

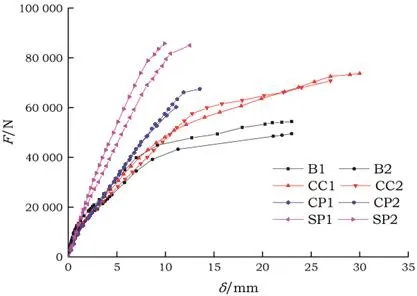

试验荷载-跨中挠度曲线如图9所示.

曲线B1、B2从斜率上可以分为三个阶段,从0开始到第一个拐点为第一阶段.第一阶段混凝土尚未开裂,由于混凝土较大的刚度贡献,板材对刚度的影响并不明显,四组试验梁斜率差异不大.曲线第二阶段为第一个拐点至第二个拐点,该阶段为混凝土开裂至钢筋屈服之前的正常使用阶段.第三阶段接近水平,为钢筋屈服之后试验梁荷载很难继续提升直至受压混凝土崩坏.CC1、CC2曲线可以分为四个阶段,混凝土开裂的第一个拐点略大于B1、B2,第二阶段混凝土开裂至钢筋屈服之前由于碳布的贡献斜率略大于B1、B2.50 000 N左右由于钢筋的屈服(对比后文钢筋应力图可以得出)斜率变小,该阶段为钢筋屈服至碳布破坏之前.70 000 N左右碳布达到极限,曲线趋于水平,最后碳布拉断破坏.CP1、CP2曲线拐点不明显,混凝土开裂前后刚度降低较小.60 000 N左右曲线突然结束,说明CP1、CP2并不是受弯破坏,破坏时试验梁仍具有较大刚度.SP1、SP2曲线斜率直到80 000 N才降低,在 80 000 N之前试验梁刚度几乎没有变化.由于钢板较大的刚度,混凝土开裂对试验梁刚度影响较小.80 000 N之后,钢筋及钢板均未达到屈服,试验梁刚度变小的原因是其两端斜裂缝过大,混凝土抗剪达到极限.

图9 荷载-跨中挠度曲线Fig. 9 Load-deflection curve

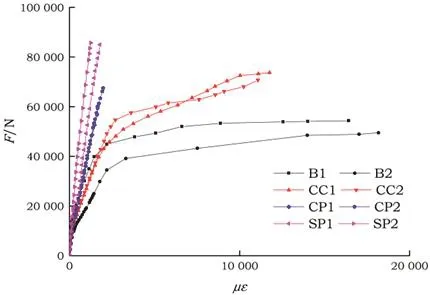

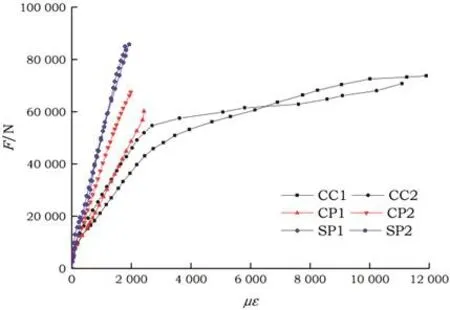

(2) 荷载-应变曲线

该曲线斜率表示单位应变下荷载增大量.曲线整体分布与挠度曲线类似,混凝土开裂后至钢筋屈服前四条曲线斜率差异明显,斜率越大表明钢筋对增大的荷载贡献越小,该曲线从侧面可以反映出所粘贴板材的刚度.B1、B2曲线在开裂时同样有明显拐点,直至40 000 N左右钢筋屈服,斜率接近为0,荷载增长很小的情况下应变增长迅速.CC1、CC2曲线中,钢筋同样在2000με左右开始屈服,此时荷载约为45 000 N,之后钢筋屈服对承载能力几乎没有帮助,但碳布尚未破坏,荷载继续增大.CP1、CP2和SP1、SP2试验结束时钢筋应变都只有1700με左右,尚未屈服但由于梁体端部破坏试验结束.而SP1、SP2的极限荷载明显高于CP1、CP2,说明在钢筋同等应变下 SP1、SP2所粘贴的板材提供了更大的承载力.

以跨中板材应变为代表值做出该曲线.该曲线中SP1、SP2斜率最大,同等荷载下应变最小,但其弹模最大,结合钢筋应变曲线可以看出钢板是对承载力贡献最大的.结合图10、图11可以看出,刚度越大的板材,加载过程中应变越小,但对梁体承载力依然是刚度越大的,贡献越大.

图10 荷载-钢筋应变曲线Fig. 10 Load-strain curve of steel bar

图11 荷载-板材应变曲线Fig. 11 Load-strain curve of plate

5 结论

(1) 比较三种不同板材加固效果,刚度越大的板材对试验梁抗弯刚度提升越多,钢板试件开裂前后刚度几乎没有变化.虽然刚度越大的板材应变越小,但对承载力的贡献依旧越大.

(2) 碳布试件与裸梁一样最终都是受弯破坏,而碳板与钢板试件均是两端混凝土受剪破坏,制约试件极限承载力的是混凝土端部受剪能力,植筋作用明显.

(3) 进行粘贴板材加固后,试验梁的开裂荷载、屈服荷载、极限荷载均有显著提高,刚度越大的板材提升越明显.即碳纤维布劣于碳纤维板劣于钢板.

References

[1] GANGARAO H V S, VIJAY P V. Bending behavior of concrete beams wrapped with carbon fabric[J]. American Society of Civil Engineers, 2014, 124(1):3-10.

[2] AN W, SAADATMANESH H, EHSANI M R. RC beams strengthened with FRP plates. II: Analysis and parametric study[J]. Journal of Structural Engineering, 1991,117(11):3434-3455.

[3] EL-MIHILMY M T, TEDESCO J W. Analysis of reinforced concrete beams strengthened with FRP laminates[J]. Journal of Structural Engineering, 2000,126(6):684-691.

[4] 交通部公路科学研究所. 公路桥梁加固设计规范:JTG/TJ22-2008[S].北京: 人民交通出版社, 2012.Highway Science Research Institute of Ministry of Communications. Specifications for Strengthening Design of Highway Bridges: JTG/T J22-2008 [S]. Beijing:China Communications Press,2012.

[5] 交通部公路科学研究所.公路桥梁加固施工技术规范:JTG/TJ23-2008[S]. 北京:人民交通出版社, 2009.Highway Science Research Institute of Ministry of Communications. Technical specifications for strengthening construction of highway bridges: JTG/TJ23-2008[S]. Beijing: China Communications Press,2012.

[6] 任伟, 贺拴海, 袁旭斌. 粘贴纤维布、钢板加固钢筋混凝土 T梁试验研究[J]. 西安建筑科技大学学报(自然科学版), 2008, 40(3): 323-330.REN Wei, HE Shuanhai, YUAN Xubin. Test study of strengthening RC T-beam with bonded FRP and steel plates[J]. J. of Xiʹan Univ. of Arch. & tech. (natural science edition), 2008, 40(3): 323-330.

[7] 张焱, 徐志胜. CFRP加固火灾损伤后钢筋混凝土梁抗弯性能试验研究[J]. 西安建筑科技大学学报(自然科学版), 2008, 40(1):40-45.ZHANG Yan, XU Zhisheng. Research of flexural behavior of fire-damaged reinforced concrete beams strengthened with CFRP[J]. J. of Xiʹan Univ. of Arch. & tech.(natural science edition), 2008, 40(1):40-45.

[8] KIM S H. Ductility of carbon fiber-reinforced polymer(CFRP) strengthened reinforced concrete beams[J]. 2003.

[9] LEUNG C K Y. Delamination failure in concrete beams retrofitted with a bonded plate[J]. Journal of Materials in Civil Engineering, 2001, 13(2): 106-113.

[10] 曹国辉, 邓洁. FRP片材加固钢筋混凝土梁变形性能研究[J]. 工程设计与建设, 2005, 37(1):18-21.CAO Guohui, DENG Jie. Study on deformation performance of reinforced concrete beams strengthened with FRP Laminates[J]. Engineering design and construction,2005, 37(1):18-21.

[11] SWAMY R N, MUKHOPADHYAYA P, LYNSDALE C J. Strengthening for shear of RC beams by external plate bonding[J]. Structural Engineer, 1999, 77(12).

[12] 胡孔国, 陈小兵, 岳清瑞, 等. 考虑二次受力碳纤维布加固混凝土构件正截面承载力计算[J]. 建筑结构,2001(7):63-193.HU Kongguo, CHEN Xiaobing, YUE Qingrui, et al.Calculating the ultimate load capacity of members strengthened with CFS considering the secondary load[J].Building structure, 2001(7):63-193.

[13] 刘元志, 朱必永, 李小亚, 等. 粘钢加固受损砼框架非线性有限元动力分析[J]. 武汉理工大学学报,2005,27(5): 62- 65.LIU Yuanzhi, ZHU Biyong, LI Xiaoya, et al. Nonlinear fnite element dynamic analysis on reinforced concrete frame strengthened with steel plate in case of damnification[J].Journal of Wuhan University of Technology, 2005,27(5): 62-65.