四元混合油脂氧化亚硫酸化及其产物加脂性能

强西怀, 黄启恒, 陈 渭, 孙 哲, 陈苗苗, 许 伟

(1.陕西科技大学 资源与环境学院, 陕西 西安 710021; 2.陕西科技大学 化学与化工学院, 陕西 西安 710021)

四元混合油脂氧化亚硫酸化及其产物加脂性能

强西怀1, 黄启恒1, 陈渭1, 孙哲2, 陈苗苗1, 许伟1

(1.陕西科技大学 资源与环境学院, 陕西 西安710021; 2.陕西科技大学 化学与化工学院, 陕西 西安710021)

摘要:将三油酸甘油酯、双油酸甘油酯、单油酸甘油酯和油酸甲酯按1∶1∶1∶3(摩尔比)混合好后,采用目前大生产常用的工艺技术路线对这四元混合油脂体系进行氧化亚硫酸化.实验结果发现:氧化过程稳定,氧化程度控制点的过氧化值(POV)重现性好;其氧化亚硫酸化产物批次间品质稳定性好,加脂效果优良.将液体猪油作为研究对象进行验证,表明该工艺技术思路完全可以推广应用于其它四元混合油脂(动植物油脂、双油酸甘油酯、单油酸甘油酯和相应动植物油的脂肪酸甲酯)体系的氧化亚硫酸化过程,对于显著改善氧化亚硫酸化动植物油批次间的品质稳定性有良好的借鉴作用.

关键词:三油酸甘油酯; 天然动植物油; 氧化; 亚硫酸化; 加脂剂

0引言

皮革生产中的加脂是仅次于鞣制的重要工序,其目的在于防止革干燥时革纤维彼此粘结而变僵硬[1],增加革纤维之间的润滑性;同时,部分加脂剂加脂后,还具有一些鞣制作用[2,3].目前,对于天然动植物油脂的氧化亚硫酸化类加脂材料,工厂一般采用氧化与亚硫酸化两步法工艺进行批量生产[4].该工艺国外的研究仅限于高碘值的海产动物油,而我国已将油脂原料扩大到低碘值的动植物油脂[5-7],其中液体猪油、菜油由于碘值指标适中[8],油润感好,且价格低廉,成为我国氧化亚硫酸化加脂剂生产的主要原料油脂.若将其直接氧化亚硫酸化,因其本身的三甘油分子骨架较大,氧化反应较为困难,氧化亚硫酸化产物乳化性欠佳,乳液加脂过程中渗透性缓慢,油脂吸净率较低,表面油腻感重,软度不佳,最终成革加脂效果不理想.

目前,生产中解决这一难题的唯一简便方法是首先采用价格低廉的甲醇对其进行轻度部分甲酯化处理[5],控制适当的酯交换程度,适当降低油脂体系的平均相对分子质量和粘度[9],得到液体猪油或菜油的脂肪酸单甘油酯、液体猪油或菜油的脂肪酸双甘油酯、液体猪油或菜油的脂肪酸甲酯以及未酯化的液体猪油或菜油四元结构组分的混合油脂体系,然后进行氧化亚硫酸化工艺技术处理,所得到的这种氧化亚硫酸化产物乳化性良好.这种混合油脂体系组成兼顾了加脂材料的渗透性和油润感的双重要求,是目前规模化生产与应用的氧化亚硫酸化天然动植物油脂类主要加脂原材料[10].

在对液体猪油或菜油进行甲酯化处理中,由于其酸值、甲醇回流状态与挥发程度、工艺操作等差异,在生产中批量批次之间甲酯化程度难以一致,且即使为同一批液体猪油或菜油,甲酯化程度也很难通过工艺控制而达到批次间一致,最终会造成甲酯化油脂的四元结构混合油脂体系各组分含量具有差异性;另外液体猪油或菜油的甲酯化混合产物中,也经常有一定量的胶质状伴生物出现[11],容易堵塞氧化设备的空气分布器微孔.上述两种主要原因将会促使亚硫酸化工艺也极不稳定,为规模化工业生产品质较为稳定的氧化亚硫酸化油带来了一定的困难.

本研究将三油酸甘油酯、双油酸甘油酯、单油酸甘油酯和油酸甲酯按一定比例混合,用这种混合油脂体系模拟天然油脂甲酯化反应产物,旨在消除天然油脂甲酯化批次工艺控制等原因造成甲酯化产物混合体系成分的差异性,以保证氧化亚硫酸化原料结构与组成的一致性.通过考察氧化程度控制点过氧化值(POV)的重现性以及亚硫酸化产物乳化状态的变化,探讨氧化过程的稳定性以及亚硫酸化产物批次间品质稳定性差异.研究中也将该理论应用于液体猪油、双油酸甘油酯、单油酸甘油酯和相应液体猪油甲酯的四元混合体系进行验证.研究表明:该工艺技术思路完全可以推广应用于其它四元混合油脂(动植物油脂、双油酸甘油酯、单油酸甘油酯和相应动植物油的脂肪酸甲酯)体系的氧化亚硫酸化过程,对于显著改善氧化亚硫酸化动植物油批次间的稳定性有良好的借鉴作用和推广价值.

1实验部分

1.1 主要药品与仪器

(1)药品:三油酸甘油酯,单油酸甘油酯,双油酸甘油脂,油酸甲酯,液体猪油(凝固点17 ℃)及相应的猪油甲酯,工业级,上海千为油脂化工有限公司;牛皮蓝湿革,河北东明皮革有限公司.

(2)仪器:空气泵,ACO-008,森森集团有限公司;空气流量计,LZB-10,常州双环热工仪表有限公司;氧化塔,自制;MJD-A300台式有机玻璃控温实验转鼓,无锡市新达轻工机械有限公司;纳米粒度表面电位分析仪,Zetasizer NANO-ZS90,英国Malvern公司.

1.2 氧化实验装置

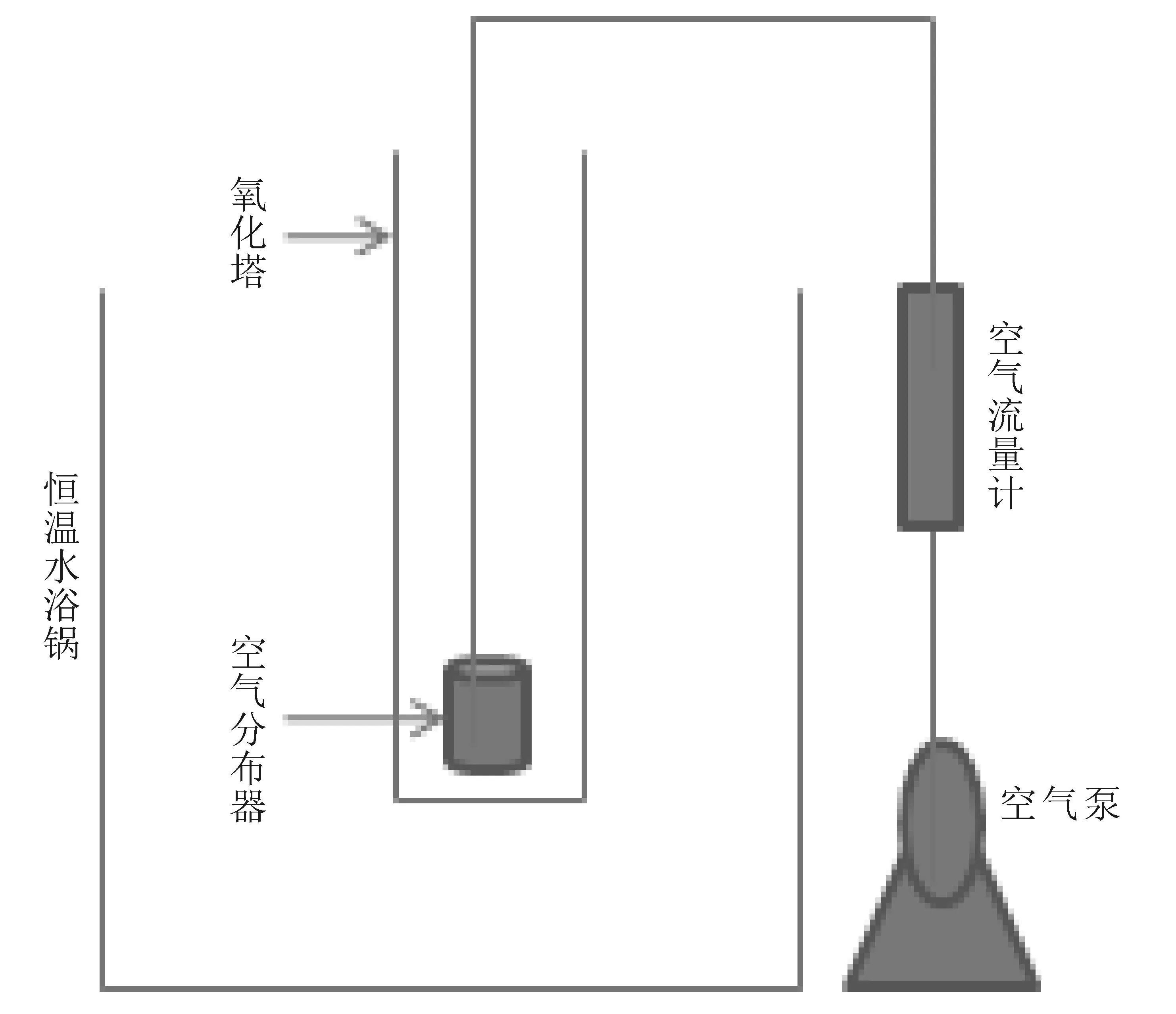

氧化反应装置图如图1所示.

图1 氧化反应装置示意图

1.3 实验方法

1.3.1三油酸甘油酯的甲酯化处理

将600 g三油酸甘油酯加入带有搅拌与冷凝器的三口烧瓶中, 并加入21.6 g甲醇与0.6 g甲醇钠(用甲醇溶解),升温至80 ℃~90 ℃搅拌回流3~4 h,待甲醇搅拌无回流现象时,降温后出料,可获得甲酯化三油酸甘油酯.

1.3.2液体猪油的甲酯化处理

按照1.3.1中的实验方法进行.

1.3.3甲酯化三油酸甘油酯的氧化亚硫酸化

将600 g甲酯化三油酸甘油酯投入自制氧化塔中(反应装置如图1所示)后,再加入一定质量的过氧化苯甲酰(BPO),待体系升温至规定温度后通入空气,并计时进行氧化.每过2 h取样分析氧化油体系的POV值,待达到要求后将氧化油移至带有搅拌与冷凝器的三口烧瓶中,加入氧化油重3%的十二烷基硫酸钠,控制体系温度在40 ℃~60 ℃,缓慢加入164 g焦亚硫酸钠水溶液(质量分数为22%),待加完焦亚硫酸钠水溶液后升温至90 ℃,保温搅拌4 h,降温至40 ℃~50 ℃之间,用烧碱液调节体系pH为6~7,可得到氧化亚硫酸化产物.

1.3.4甲酯化猪油的氧化亚硫酸化

按照1.3.3中的实验方法进行.

1.3.5基于三油酸甘油酯的四元混合油脂的氧化亚硫酸化

将三油酸甘油酯、双油酸甘油酯、单油酸甘油酯和油酸甲酯按一定比例混合均匀,取样600 g投入自制氧化塔中后,按照1.3.3中的实验方法进行.

1.3.6基于猪油的四元混合油脂的氧化亚硫酸化

将液体猪油、双油酸甘油酯、单油酸甘油酯和液体猪油甲酯按照一定的比例混合均匀,取样600 g投入自制氧化塔中后,按照1.3.3中的实验方法进行.

1.3.7氧化油过氧化值(POV)的测定

按照文献[12]中的方法进行.

1.3.8乳液粒径大小分析

将氧化亚硫酸化油脂10%乳化液用蒸馏水稀释250倍,采用纳米粒度表面电位分析仪Zetasizer NANO-ZS90进行乳液粒径及其分布测试.

1.3.9皮革加脂工艺

削匀牛皮蓝湿革称重,在实验转鼓中按常规铬复鞣中和后,进行加油操作,工艺如下:

水(50 ℃),150%;氧化亚硫酸化油脂10%,60 min;甲酸(85%),1%,(水稀释10倍,两次加入,间隔15min),加完后转30 min,pH 3.5~4.0,然后排液,水洗出鼓.出鼓挂晾干燥后,进行机械助软.

1.3.10加脂坯革物理机械性能及其油脂分布检测

按照文献[13]中的方法对加脂干燥后的坯革进行抗张强度、伸长率、撕裂强度的检测.

对加脂干燥的坯革用刀片将样块切割为粒面层、中层、肉面层三部分,采用文献[10]中的方法分别对革样三部分中的油脂含量进行分析.

2结果与讨论

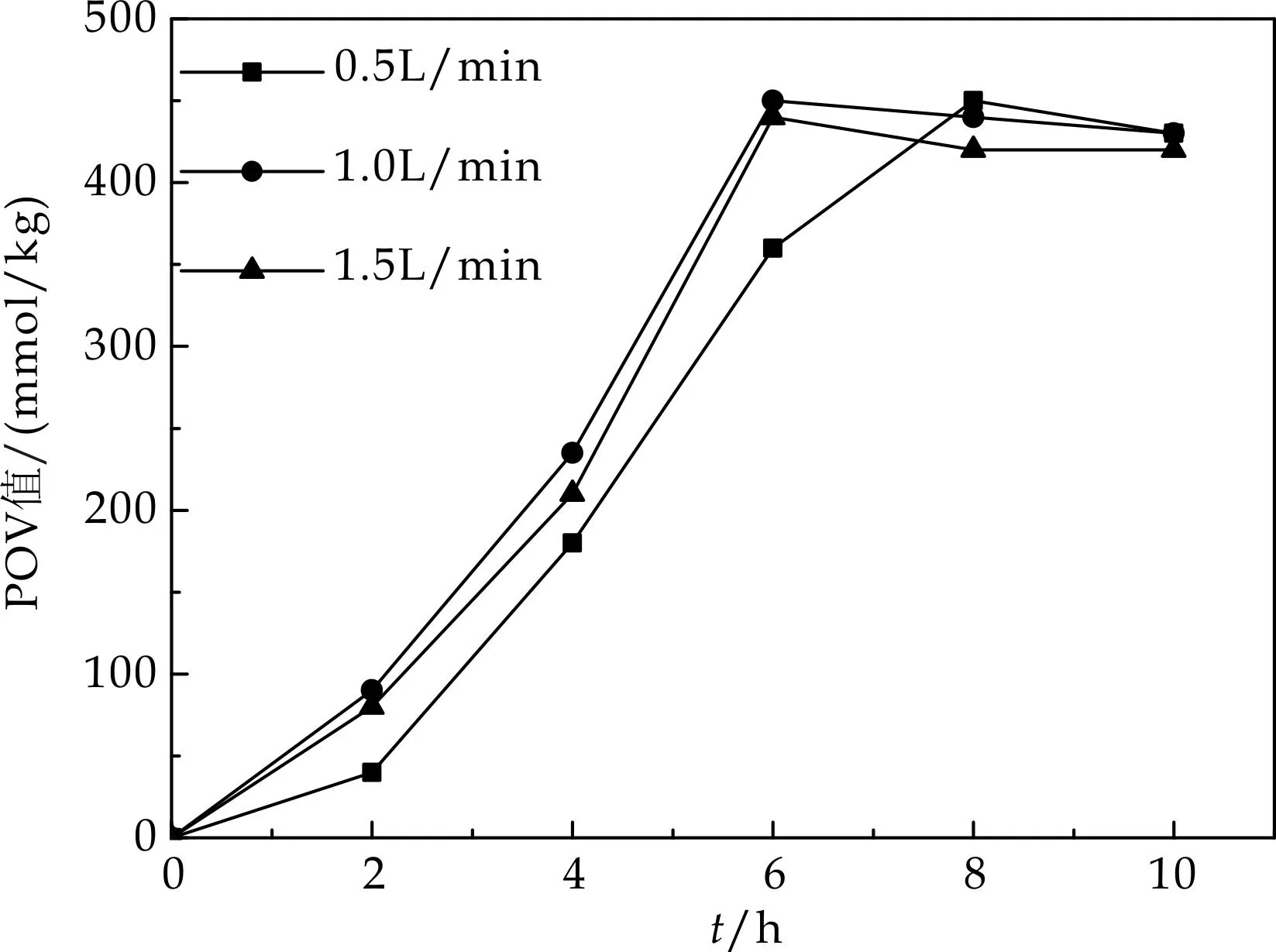

2.1 四元混合油脂体系中各组分比例的确定

在天然油脂进行氧化亚硫酸化工艺中,对油的酯化前处理是很有必要的,工业大生产常用甲醇进行轻度酯化反应处理,酯化反应程度一般控制为33%左右,根据酯化反应程度与油醇摩尔比之间的关系可以确定[14],油与甲醇摩尔比理论上为1∶1,其反应物料与产物各组分之间的摩尔比符合下列化学反应方程平衡关系:

从上述反应关系可以看出,酯化程度为33%左右时,油脂原料有三分之一摩尔量未被醇解,三分之二摩尔量的油脂被酯化为脂肪酸的甲酯、单甘酯和双甘酯衍生物.因此,针对四元混合油脂体系模拟天然油脂轻度甲酯化的物料组成,按照反应计量系数可得出四元混合油脂体系中各成分的摩尔比为n(油脂)∶n(双油酸甘油酯)∶n(单油酸甘油酯)∶n(相应油脂的脂肪酸甲酯)=1∶1∶1∶3.

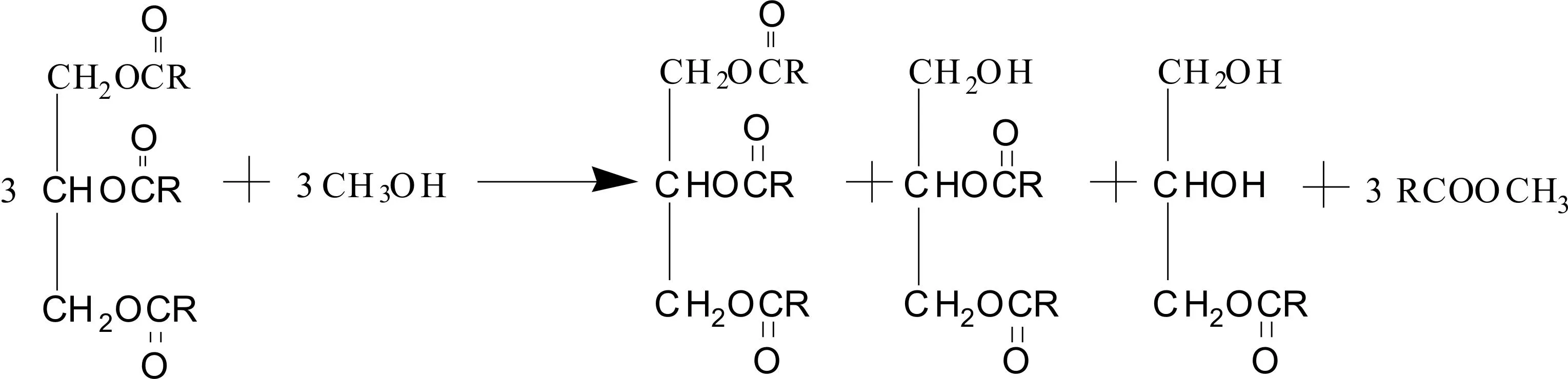

2.2温度对基于三油酸甘油酯的四元混合油脂体系POV值的影响

油脂氧化是一个复杂的自由基链式反应.首先生成相应不稳定的氢过氧化物,由于氧化温度提高有利于双键相邻α-碳原子上的活性氢转移及其双键的异构化和顺反式的构型转化,促使氢过氧化物的形成,最终促进氧化反应的进行.在固定空气通量1.0 L/min和BPO用量0.10%(以油重计)的条件下,温度对氧化油POV值影响的实验结果(如图2所示)也显示了这一规律的存在.但随着温度的进一步升高,也会导致氢过氧化物的分解,部分氧化产物将分解转化形成小分子醛或酮类物质[15],不利于氧化磺化产物品质的提高.从能源经济的角度考虑,四元混合油脂体系氧化温度控制在90 ℃为宜.

图2 温度对氧化油POV值变化的影响

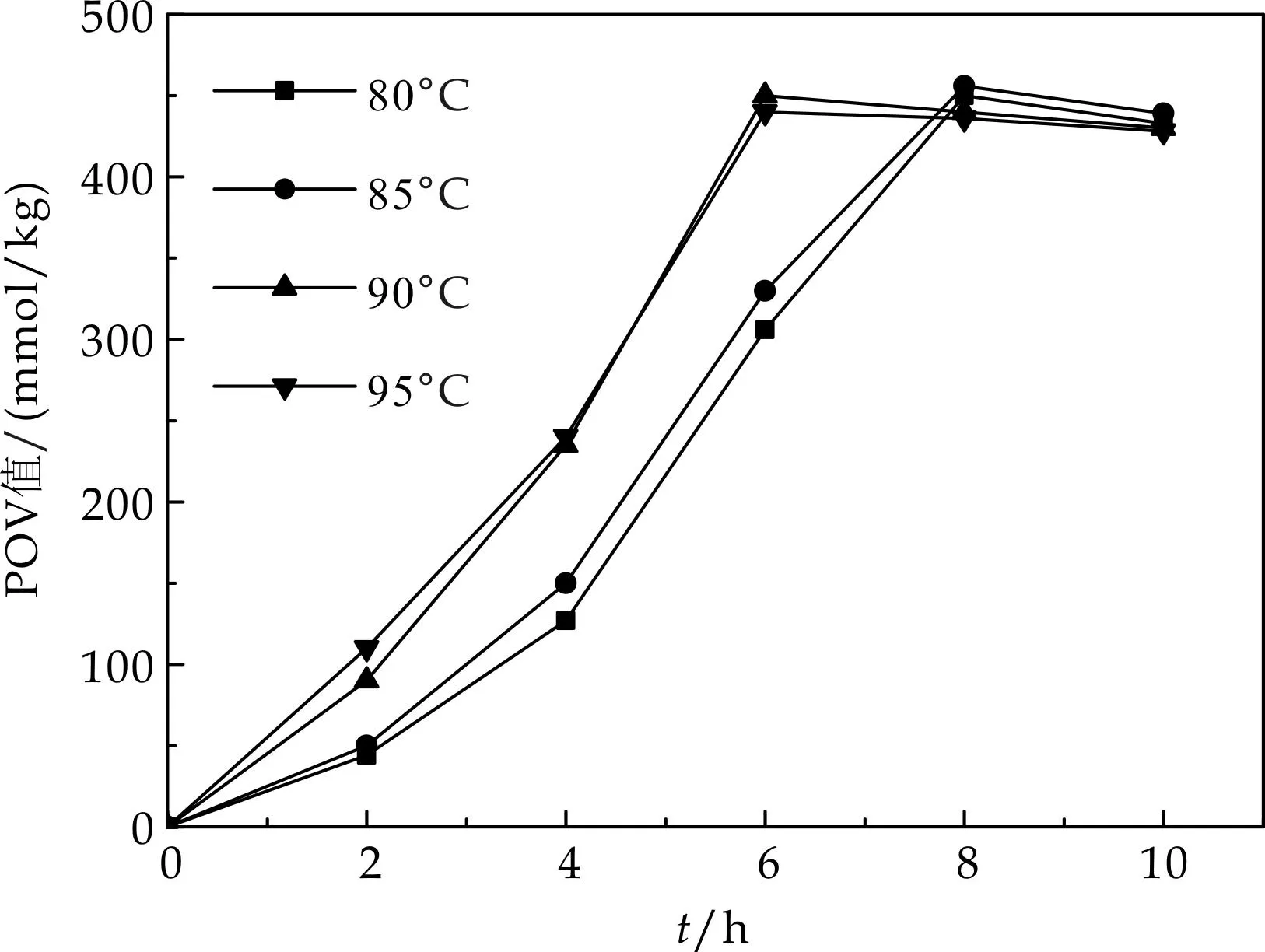

2.3通气量对基于三油酸甘油酯的四元混合油脂体系POV值的影响

根据化学反应碰撞理论,化学反应速率由分子间有效碰撞几率决定.氧化反应中,空气中的O2必须与油脂分子碰撞而发生氧化反应.增加通气量,氧气分子的扩散速度增加,可使O2与油脂分子碰撞的几率更大,从而提高反应速率;但随着通气量的增大,气体分子扩散速度增大,O2与油脂分子有效碰撞几率趋于平衡,过量的O2来不及与油脂分子发生碰撞就已经逸出,而且也会使氧化油过度氧化而发生部分分解,反而使氧化反应速率降低,最终表现为氧化油的POV值趋于一致[16].实验固定氧化温度90 ℃和BPO用量0.10%(以油重计)的条件,考察通气量V对氧化油POV的影响.从图3可以看出,当通气量V由0.5 L/min增加到1.0 L/min时,反应速率明显增大;当通气量V为1.5 L/min时,反应速率不再升高,反而POV的峰值有所降低.因此,此条件下通气量V为1.0 L/min较佳.

图3 通气量对氧化油POV值的影响

图4 BPO用量对氧化油POV值的影响

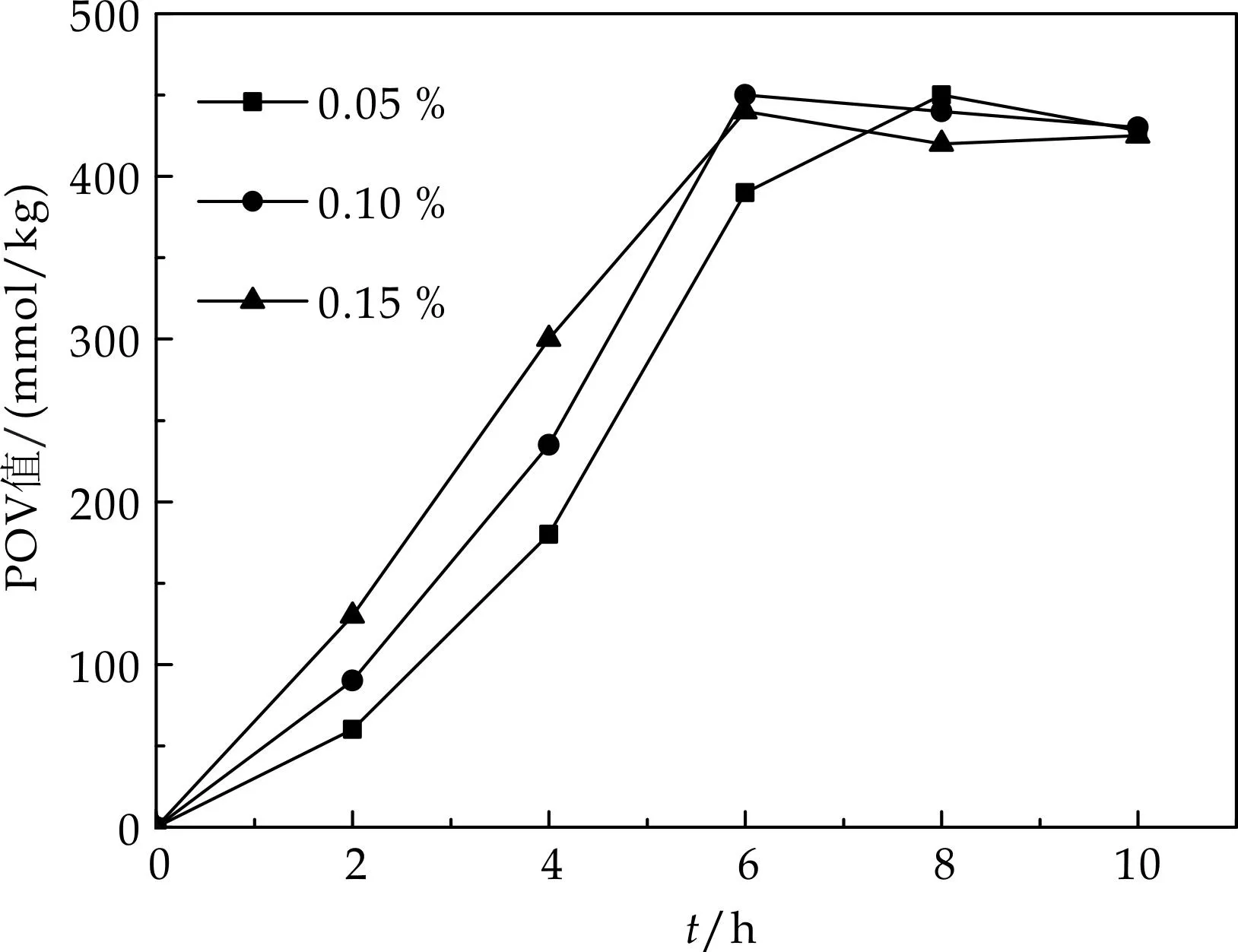

2.4BPO用量对基于三油酸甘油酯的四元混合油脂体系POV值的影响

实验在固定氧化温度T=90 ℃和通气量V=1.0 L/min条件下,考察了BPO用量对氧化油POV值的影响.从图4可以看出,由于油脂氧化为复杂的自由基链式反应,BPO用量由0.05%提高至0.1%,生成的初级自由基数量相应增多,氧化形成油脂氢过氧化物速度加快;但随着BPO用量由0.1%增加至0.15%,可能由于受通气量和氧化副反应等因素的制约,氧化反应速率增幅不大,而且油脂POV值的变化规律与趋势基本接近一致.同时过量的BPO对油脂过度产生氧化,将会给氧化亚硫酸化油脂产品带来气味等质量风险.在此条件下BPO用量控制在0.10%较为适宜.

2.5四元混合油脂与甲酯化油酯的氧化亚硫酸化过程中批次的品质稳定性

为了考察油酯(三油酸甘油酯、液体猪油)甲醇酯化反应对产物批次氧化值稳定性及其亚硫酸化结果差异性的影响,以批次酯化油酯的氧化值变化与其亚硫酸化产物乳化粒径大小等指标衡量酯化反应批次之间的稳定性和实验结果的重现性,并与三油酸甘油酯、双油酸甘油酯、单油酸甘油酯、油酸甲酯四元混合油脂体系和液体猪油、双油酸甘油酯、单油酸甘油酯、液体猪油甲酯四元混合油脂体系进行对比.

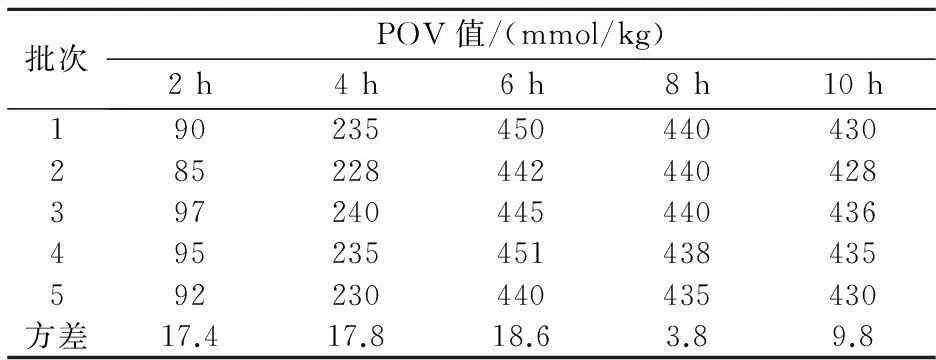

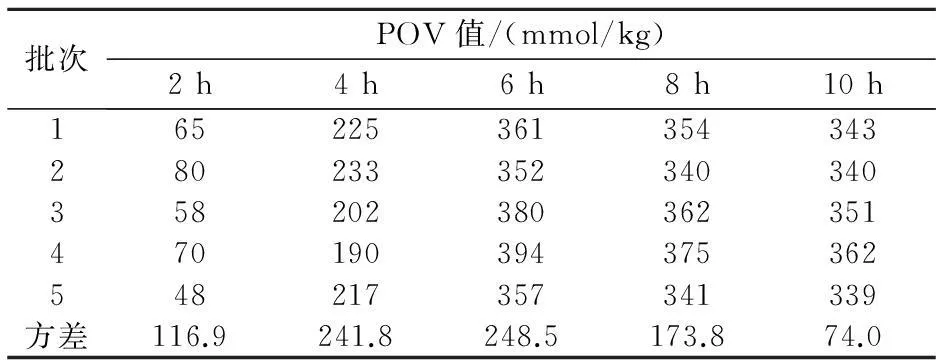

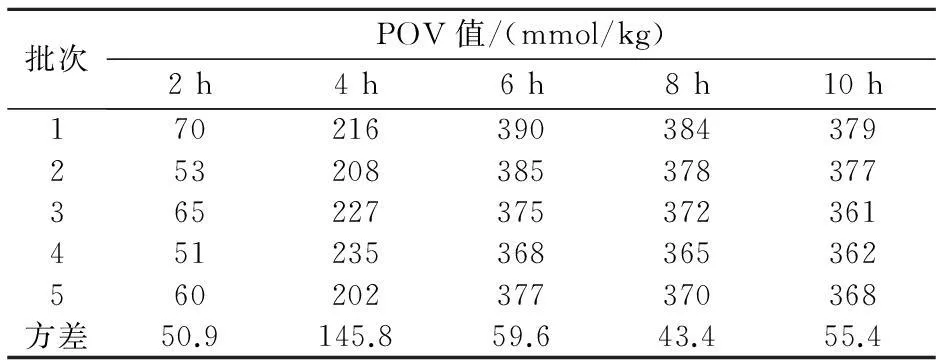

2.5.1氧化油POV值重现性

油脂甲酯化处理过程中,由于甲醇回流状态与挥发程度、工艺操作等差异,想要通过工艺控制而达到批次间的相互统一,即保证甲酯化产物中四元结构混合体系的结构与组成的一致性,是较为困难的.由于甲酯化油脂的四元混合体系中组成差异,会直接影响氧化产物中氢过氧化物的含量和状态分布,从而影响POV值重现性,表观为在同一氧化条件下不同批次的甲酯化油脂POV值波动较大(见表1及表3所示).但从表2和表4可以看出,四元混合的油脂体系批次间POV值波动性较小,其POV值方差始终远小于甲酯化油脂,更进一步说明由于四元混合的油脂体系结构与组成稳定,使其氧化产物的POV值重现性较好.

表1 甲酯化三油酸甘油酯氧化反应中

表2 基于三油酸甘油酯的四元混合油脂

表3 甲酯化猪油氧化反应中

表4 基于猪油的四元混合油脂氧化反应

2.5.2氧化亚硫酸化产物乳液粒径状态的变化

加脂剂主要成分可归结为中性油和活性物(乳化剂)两大部分.一般认为,活性物含量越大,乳液粒径越小;反之,乳液粒径越大.氧化油的亚硫酸化过程为亚硫酸盐进攻氢过氧化物的反应,其反应程度与氢过氧化物的含量和状态分布息息相关.油脂结构与组成的不稳定性,氧化油中氢过氧化物含量和状态分布也将不同,也将直接影响亚硫酸化反应的程度,从而导致亚硫酸化产物中活性物含量的差异.

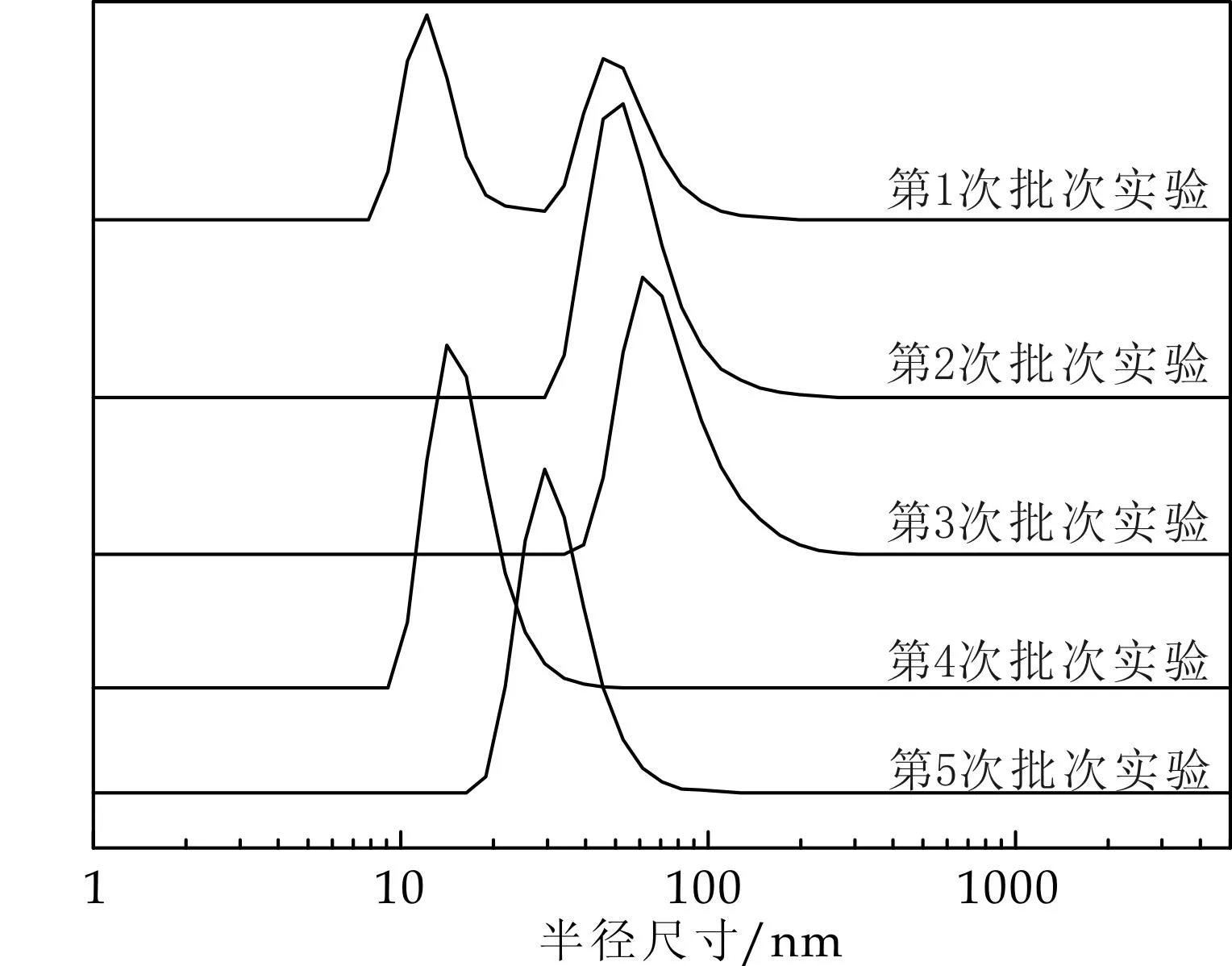

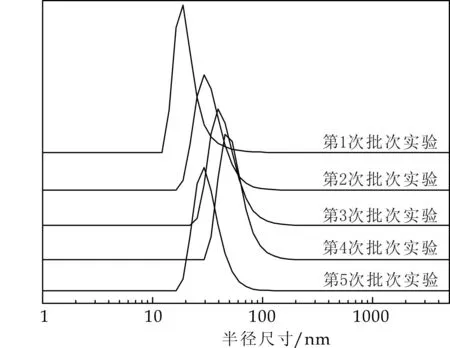

实验中对四种油脂5次批次实验的氧化亚硫酸化产物(在相同条件均氧化10 h)分别进行了乳液粒径分布及其平均粒径的测试.对比图5和图6可知,5次批次实验中图5乳液粒径分布明显变化较大,各样分布曲线峰值的横坐标从约20 nm到95 nm;同时其中一个样的分布曲线中甚至还出现了两个分布区间;而图6中五条分布曲线波动性明显较小,各样分布曲线峰值的横坐标从约60 nm到85 nm,且无两个分布区间现象存在.由表5中A和B样品的五次批次实验中,甲酯化三油酸甘油酯氧化亚硫酸化产物平均乳液粒径波动明显较大,其粒径极差达77.35 nm,而基于三油酸甘油酯的四元混合油脂体系氧化亚硫酸化产物乳液粒径极差只有26.72 nm,这与图5和图6的实验结果基本吻合.

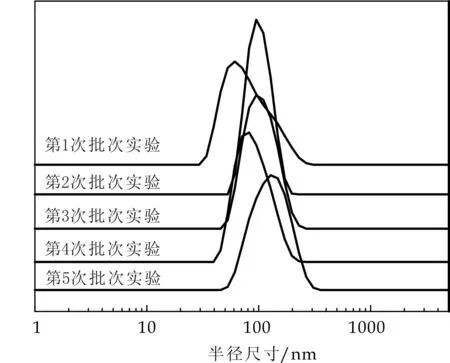

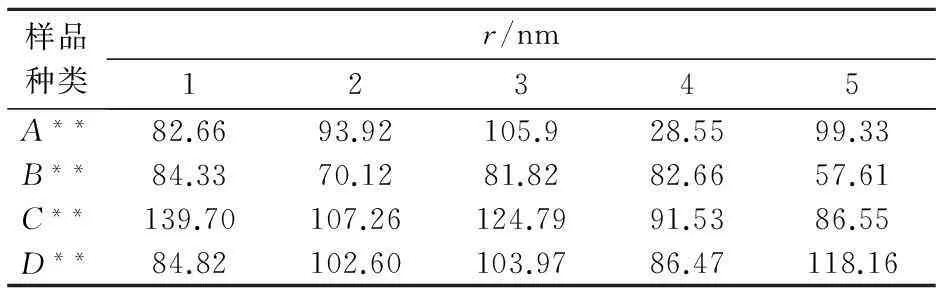

在基于猪油的四元混合油脂的验证性批次实验中,对比图7和图8,明显观察到基于猪油的四元混合体系乳液粒径分布变化较小,各样分布曲线峰值的横坐标仅从约85 nm到120 nm,而甲酯化猪油则从约85 nm到140 nm,并且有向双峰发展的趋势.对比表5中C和D样品的分析结果,也明显观察到批次实验中甲酯化猪油氧化亚硫酸化产物平均乳液粒径波动较大,其极差达53.15 nm,而基于猪油的四元混合体系只有33.78 nm,这也与图7和图8反映的情况较为吻合.因此,由于四元混合油脂体系的油脂各组分比例基本一致,故氧化亚硫酸化产物乳液粒径分布及其平均粒径波动较小,即乳液粒径状态重现性较好,产品批次品质稳定.

图5 甲酯化三油酸甘油酯氧化亚硫酸化产物批次乳液的粒径分布状态

图6 基于三油酸甘油酯的四元混合油脂体系氧化亚硫酸化产物批次乳液的粒径分布状态

图7 甲酯化猪油氧化亚硫酸化产物批次乳液的粒径分布状态

图8 基于猪油的四元混合油脂体系氧化亚硫酸化产物批次乳液的粒径分布状态

样品种类r/nm12345A**82.6693.92105.928.5599.33B**84.3370.1281.8282.6657.61C**139.70107.26124.7991.5386.55D**84.82102.60103.9786.47118.16

注:*在最佳氧化条件下氧化10 h时氧化油的亚硫酸化产物乳液粒径.* *A—甲酯化三油酸甘油酯氧化亚硫酸化油;B—基于三油酸甘油酯的四元混合油脂体系氧化亚硫酸化油;C—甲酯化猪油氧化亚硫酸化油;D—基于猪油的四元混合油脂体系氧化亚硫酸化油.

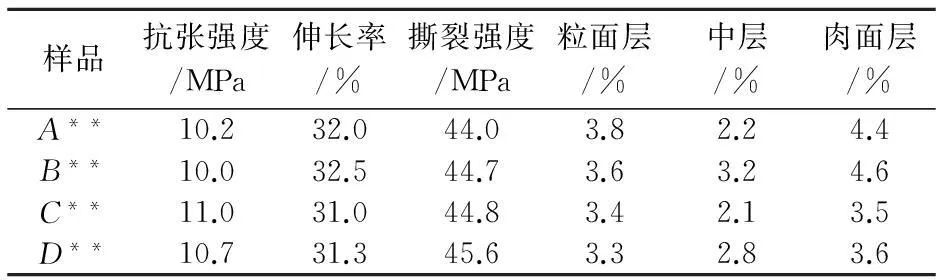

2.6加脂坯革的物理机械性能与油脂分布比较

从表6可知,A、B、C、D四个样品加脂坯革的物理机械性能较为接近,但其油脂在坯革的厚度方向分布有差异,其中四元混合油脂的坯革油脂分布较酯化油脂均匀.乳液加脂是加脂剂乳液自粒面层和肉面层向皮中层渗透的过程,乳液粒径小,分布窄,渗透性越好,革的中层结合油脂量越多;反之,中层结合油脂量越少.甲酯化油酯由于组分比例的不稳定性 ,最终产物的乳液粒径分布较宽,导致加脂过程中渗透的均匀性相对较差;而四元混合油脂体系基本不存在这种结构与组成上的缺陷,产物的加脂乳液粒径分布窄,加脂过程中渗透的均匀性相对要好.

表6 加脂坯革的物理机械性能

注:*在最佳氧化条件下氧化10h时氧化油的亚硫酸化产物加脂.**A—甲酯化三油酸甘油酯氧化亚硫酸化油;B—基于三油酸甘油酯的四元混合油脂体系氧化亚硫酸化油;C—甲酯化猪油氧化亚硫酸化油;D—基于猪油的四元混合油脂体系氧化亚硫酸化油.

3结论

(1)将三油酸甘油酯、双油酸甘油酯、单油酸甘油酯和油酸甲酯按1∶1∶1∶3(摩尔比)混合,该四元混合油脂体系在结构与组成方面的稳定性要优于同样组成比的甲酯化三油酸甘油酯,其氧化过程稳定,POV值重现性好;氧化亚硫酸化产物批次间品质稳定性好,乳液粒径大小波动较小,加脂效果优良.

(2)将猪油作为研究对象进行验证,表明该工艺技术思路完全可以推广应用于其它四元混合油脂(动植物油脂、双油酸甘油酯、单油酸甘油酯和相应动植物油的脂肪酸甲酯)体系的氧化亚硫酸化过程,可以完全消除目前天然油脂甲酯化过程批次间不稳定而带来的氧化亚硫酸化油脂品质稳定性差的缺陷,对改善提高这类加脂材料品质稳定性有良好的借鉴作用和推广价值.

参考文献

[1] Bajza Z,V I Vinkovic.Fatliquoring agent and drying temperature effects on leather properties[J].Journal of Materals Scance,2001,36(21):5 265-5 270.

[2] Prabhavathy C,De S.Treatment of fatliquoring effluent from a tannery using membrane separationprocess:Experimental and modeling[J].Journal of Hazardous Materials,2010,176(1-3):434-443.

[3] Kronick P L.Leather processing,Bailey′s industrial oil and fat products[M].New York: John Wiley & Sons,1996:309-316.

[4] 周华龙.皮革化工材料[M].北京:中国轻工业出版社,2000:104-108.

[5] 张世平,王照临,黄良莹.菜籽油亚硫酸化[J].中国皮革,1998,27(2):31-35.

[6] 杨建州,强西怀.皮革化学品配方与生产工艺[M].北京:中国石化出版社,2001:185-192.

[7] 樊国栋.低碘值鱼油氧化亚硫酸化新工艺的研究[D].咸阳:西北轻工业学院,1999.

[8] 马建中.皮革化学品的合成原理与应用技术[M].北京:中国轻工业出版社,2009:277,280-281.

[9] 周华龙.皮革化学品[M].北京:中国物资出版社,1999:390-391.

[10] 吕斌.改性菜籽油/蒙脱土纳米复合加脂剂的合成及性能研究[D].西安:陕西科技大学,2013.

[11] 贝蕾.油脂化学与工艺学[M].5版.徐生庚,裘爱泳.北京:中国轻工业出版社,2001:34-35.

[12] 高志晓,强西怀,樊国栋.氧化亚硫酸化新工艺的研究[J].中国皮革,2002,31(3):8-11.

[13] 丁绍兰,罗晓民,周越.革制品分析检验[M].北京:中国轻工业出版社,2010:10-15,331-333.

[14] 王学川,强西怀,丁其云,等.菜油脂肪酸甲酯及其衍生物加脂特性研究[J].皮革化工,1995,13(4):6-10.

[15] 兰云军,谷雪贤.氧化亚硫酸化植物油的研制[J].西部皮革,2003,26(6):39-41.

[16] 强西怀,樊国栋,李晓星.结合型氧化亚硫酸化菜油加脂剂的制备与性能[J].精细化工,2002,19(6):346-349.

【责任编辑:蒋亚儒】

The oxidate-sulfite process of the oil system of mixed four oil

and fatliquoring performance of its reaction product

QIANG Xi-huai1, HUANG Qi-heng1, CHEN Wei1,

SUN Zhe2, CHEN Miao-miao1, XU Wei1

(1.College of Resources and Environment, Shaanxi University of Science & Technology, Xi′an 710021, China; 2.College of Chemistry and Chemical Engineering, Shaanxi University of Science & Technology, Xi′an 710021, China)

Abstract:The oil system of mixed four oils was obtained by mixing simply olein,dioleoylglycerol,glycerol monooleate and methyl oleate according to the corresponding molar ratio of 1∶1∶1∶3,and was oxidized and sulfonated by the technological route adopted frequently by factories.It shows stable oxidation process and good repeatability of peroxide value(POV);Meanwhile,the reaction product from the technological route of oxidation-sulfonation shows good stability of the batch and good fatliquoring performance.The verifying experiment based on liquid lard oil showed the technological route can be promoted to oxidation-sulfonation process of other oil system route of mixed four oils such as natural animal and plant oil,dioleoylglycerol, glycerol monooleate and fatty acid methyl ester of corresponding natural animal and plant oil,which sets a good example for keeping the stability of the batch based on oxidizing and sulfonating natural animal and plant oil.

Key words:olein; natural animal and plant oil; oxidation; sulfonation; fatliquoring agent

中图分类号:TS52

文献标志码:A

文章编号:1000-5811(2016)01-0017-06

作者简介:强西怀(1963-),男,陕西眉县人,教授,博士,研究方向:轻工助剂开发

基金项目:陕西省科技厅科技计划项目(2012JM6013)

收稿日期:*2015-10-26