高速卷绕头套筒的模态分析

董学武, 杨艳艳, 张 曦, 王彦婷

(1.中原工学院; 2.纺织服装产业河南省协同创新中心, 郑州 450007)

高速卷绕头套筒的模态分析

董学武1,2, 杨艳艳1,2, 张曦1,2, 王彦婷1,2

(1.中原工学院; 2.纺织服装产业河南省协同创新中心, 郑州 450007)

摘要:针对高速卷绕头在实际工作运转中容易引发振动与噪声问题,本文利用SolidWroks 建立高速卷绕头套筒的实体模型,通过SolidWroks与ANSYS的接口将模型导入ANSYS Workbench中进行套筒的模态分析,得到高速卷绕头套筒的模态频率与模态振型。利用锤击法对套筒进行振动模态测试,对比模态试验与有限元模态分析结果,发现其误差为3%。这验证了套筒有限元分析模型的正确性,为进一步研究高速卷绕头振动、噪声等问题奠定了基础,也为改进结构设计提供了参考。

关键词:高速卷绕头; 套筒; 模态频率; 模态振型

在化纤长丝纺丝设备中,高速卷绕头是最关键的单元机,直接影响着高速纺丝技术的发展[1-2]。其旋转精度的高低直接影响到丝饼质量,旋转速度直接影响到丝饼的生产效率。随着纺织行业的技术进步,高速卷绕头不断向高转速、大卷装方向发展,引发了振动和噪声问题。套筒是高速卷绕头的一个关键部件,对其结构进行模态分析,可以为进一步研究高速卷绕头振动、噪声等问题奠定基础,为改进结构设计提供参考。

1模态分析的相关特性

模态分析是以振动理论为基础,以模态参数为目标,研究结构动力特性的一种近代方法。它需要将线性定常系统振动微分方程组中的物理坐标变换为模态坐标,使方程组解耦,成为一组以模态坐标及模态参数描述的独立方程,便于求出系统的模态参数。

根据模态分析手段和方法的不同,可将模态分析分为理论模态分析和实验模态分析。理论模态分析或称模态分析的理论过程,主要指以线性振动理论、有限元理论及方法为基础,以计算机及工程分析软件(CAE)为手段,以建立研究对象物理参数及求解其动态特性为目标,研究激励、系统、响应之间关系的模态分析。实验模态分析又称模态分析的实验过程,是综合应用线性振动理论、动态测试技术、数字信号分析处理及系统辨识等理论、方法和手段,以建立研究对象模态参数模型及求解其动态特性为目标,进行系统识别的模态分析,它是理论模态分析的逆过程[3-4]。

由于有限元理论建模及分析方法对结构、结合部连接条件及其等效动力学参数、阻尼假设、边界条件的简化,以及近似计算等带来的误差,影响所建有限元模型的模拟精度,也就影响了动态特性的模拟精度,因而难以与实际结构完全吻合。而实验模态分析是对研究对象的实际结构进行动态试验,以得到激励和响应信息来识别其模型参数,实验模型与实际结构有较高精度的吻合。因此,将有限元理论模态分析的正过程与实验模态分析的逆过程进行有机结合,可求得系统最优的模型及动态特性。

高速卷绕头套筒可看作一个具有粘性比例阻尼的n自由度线性定常系统,其振动微分方程为:

(1)

自由振动时,F(t)= 0,即

Mx(t)+Cx(t)+Kx(t)=0

(2)

设特解

x(t)=φeλ t

(3)

将式(3)代入式(2),得

(λ2M+λC+K)φ= 0

(4)

特征方程为

|λ2M+λC+K|=0

(5)

对于实验模态分析,通过采集系统激励和响应的时间历程,可估计出系统的频响函数H(ω)或脉冲响应函数h(t),从而求得系统的非参数模型;运用适当的频域或时域模态参数识别方法,可求解系统的固有频率、固有振型和模态阻尼等模态参数。

2高速卷绕头套筒的有限元模态分析

2.1模型的建立

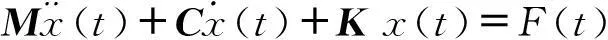

利用SolidWroks可建立套筒几何模型(见图1)。ANSYSWorkbench支持第三方数据格式的导入功能,如ACIS(SAT) 、IGS/IGES等。另一种快速简洁的办法就是利用SolidWroks与ANSYS间的接口直接将模型导入ANSYSWorkbench中。

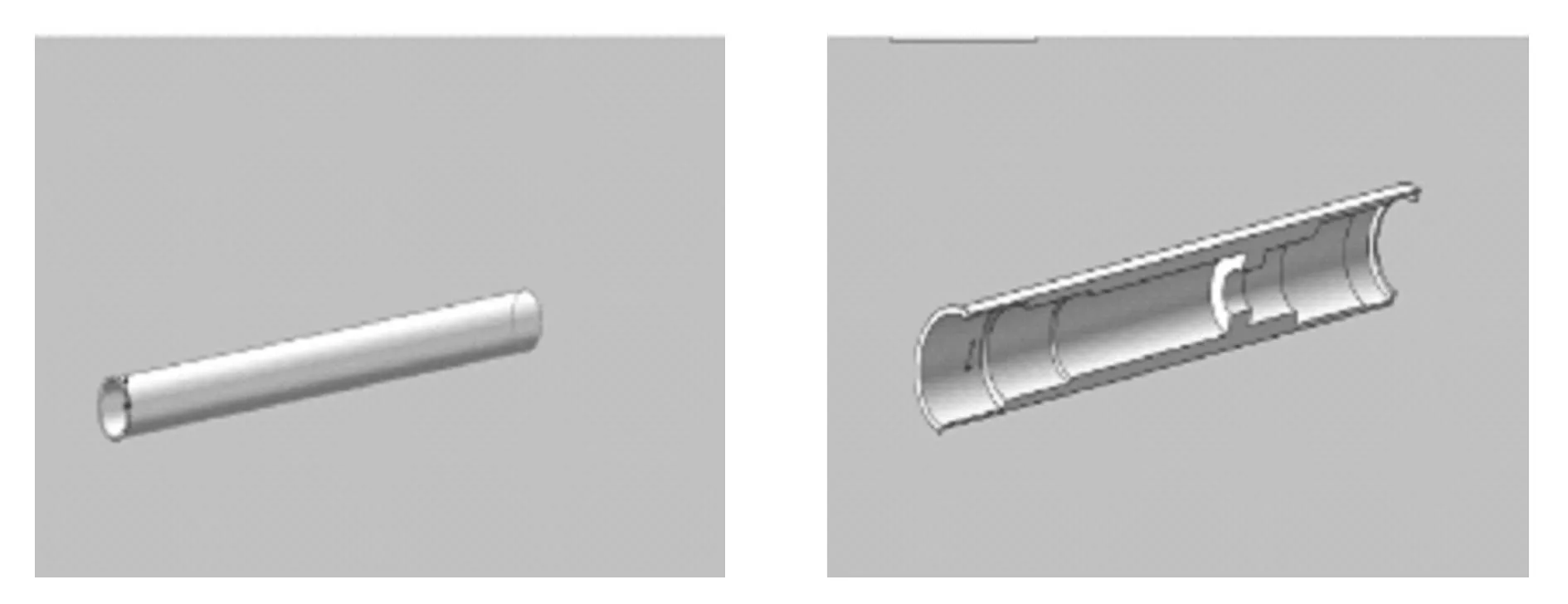

模型导入有限元分析软件之后,进行相关的参数设置以及网格划分。其中弹性模量为2.0×105MPa,泊松比为0.3 ,材料密度为7 850kg/m3,网格划分单元尺寸为10mm。采用自适应网格划分的有限元模型如图2,共有125 061个节点,71 066个单元。套筒的有限元模型重量为45.014kg,实际为46.600kg,相差1.586kg,误差为3.403% 。

图1 套筒几何模型

图2 套筒有限元模型

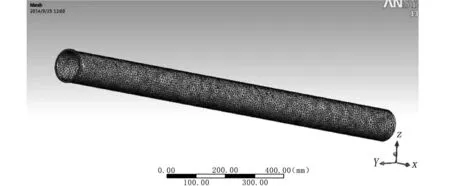

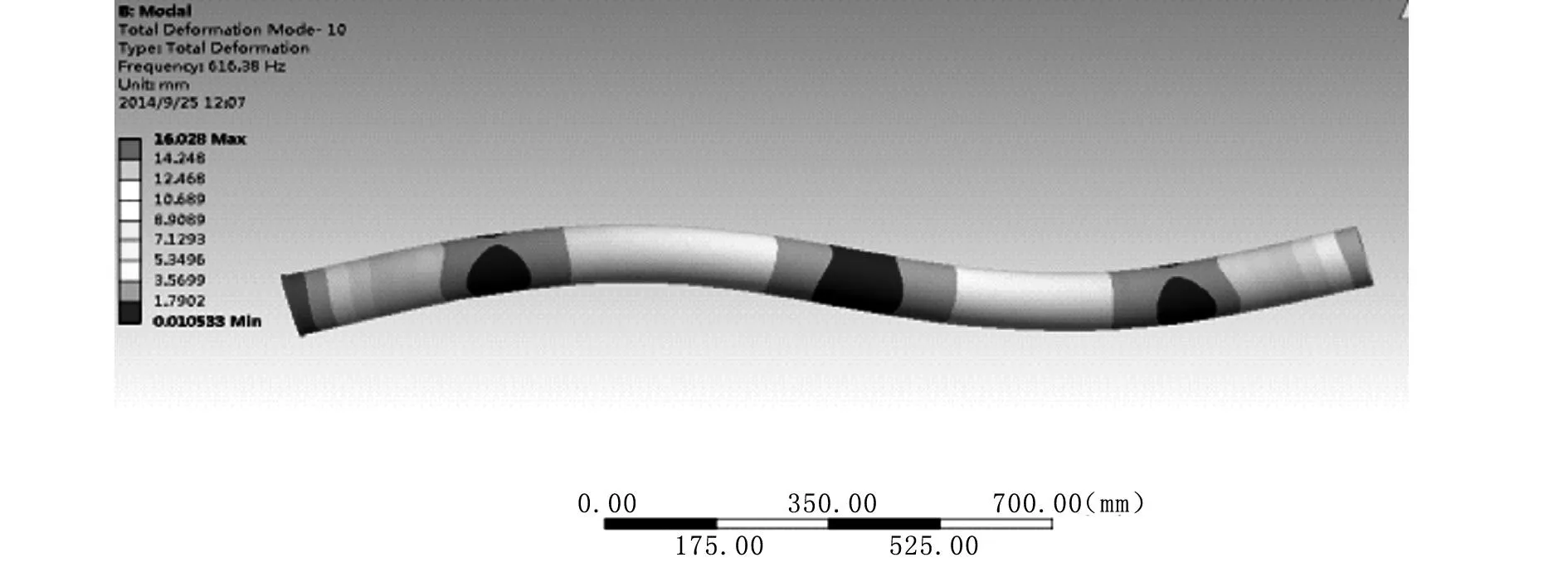

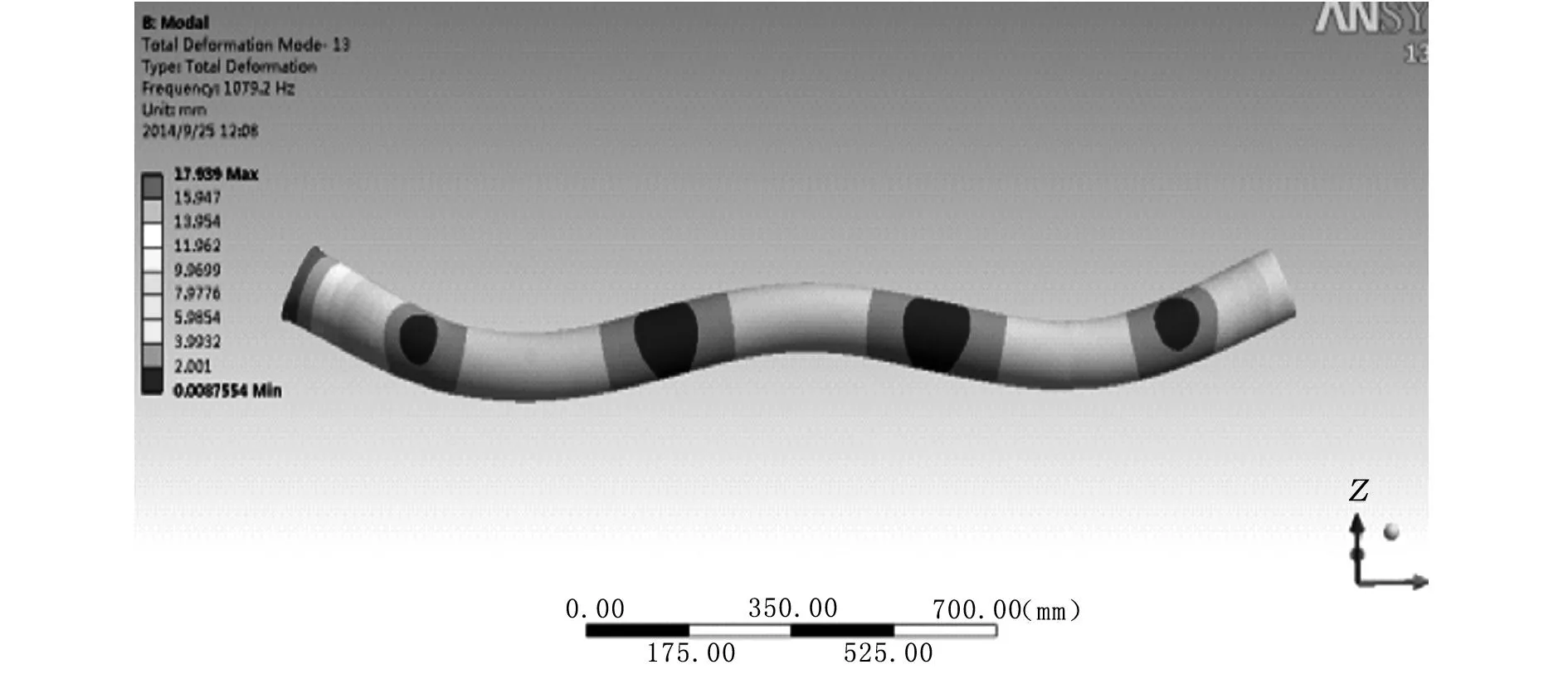

2.2有限元模态分析结果

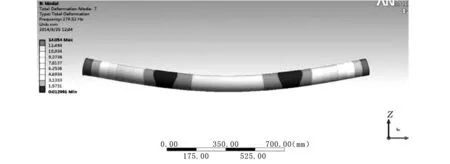

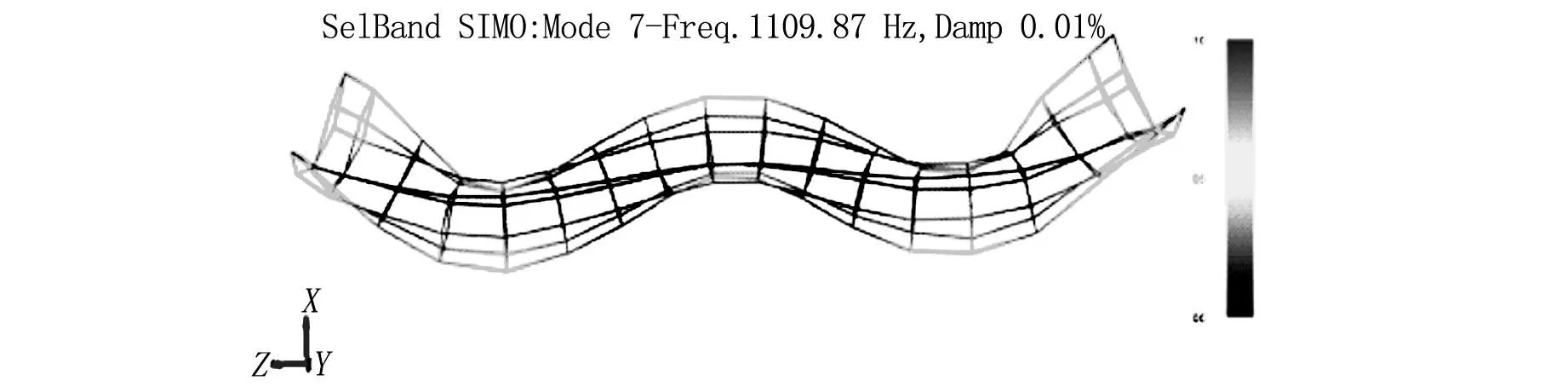

利用ANSYSWorkbench软件,对高速卷绕头的套筒进行自由状态下的模态分析,分析结果如图3所示。可以看出,套筒的前六阶模态频率为零,它们分别是三个方向的平动与转动,为套筒的刚体模态。一至三阶模态振型如图4所示。

图3 高速卷绕头的套筒模态频率

(a) 一阶模态振型

(b) 二阶模态振型

(c) 三阶模态振型

3高速卷绕头套筒的实验模态分析

建立在FFT基础上的结构特性脉冲激励法又称为锤击法,设备简单,实验快捷方便[5-6]。锤头材料通常有钢质头、塑料尼龙头、橡胶头等[7]。根据高速卷绕头套筒的特点,本文采用钢质锤头进行激励。

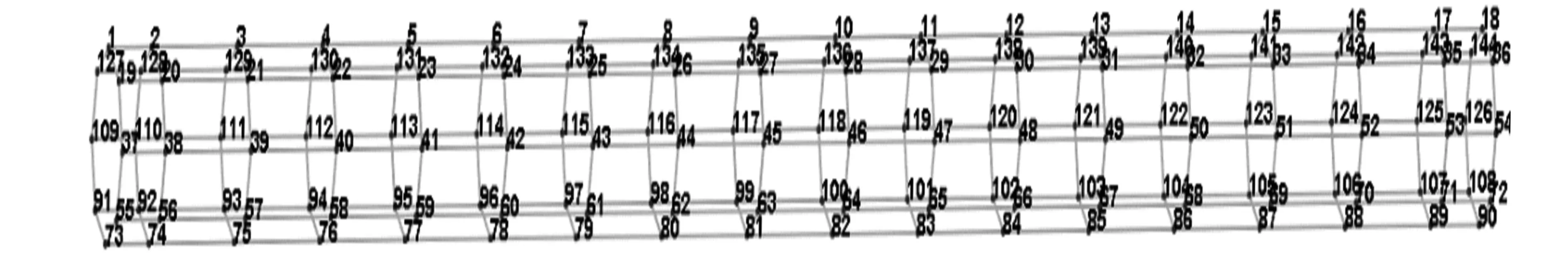

按照Maxwell互逆性原理,在18点激励,依次移动加速度传感器,测量各个点的响应,即可得到系统的频响函数矩阵。共有测点144个,测点分布图如图5所示。

图5 测点分布

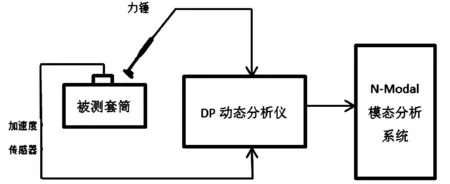

实验设备采用美国DP公司信号分析系统及法国N-Modal模态分析系统,如图6所示。

图6 实验系统组成

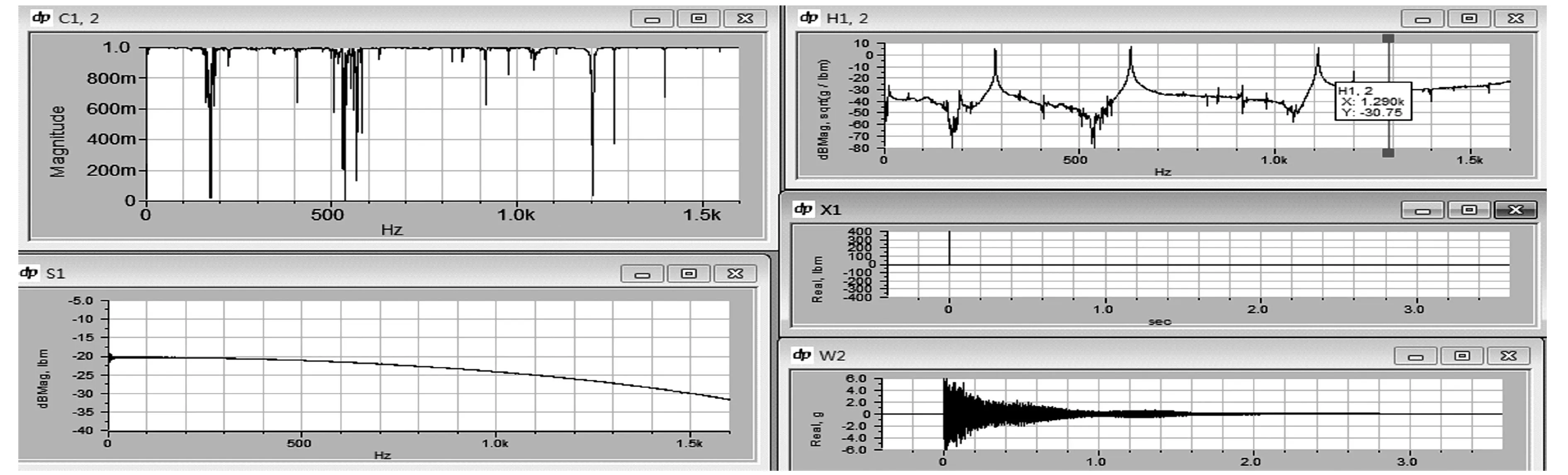

将高速卷绕头套筒支撑在海绵上,连接好实验设备,并进行参数设置,分析频率为1 600Hz,谱线数6 400,设置控制方式为线性平均,力信号加力窗,响应信号加指数窗,采样时间4s。每个测点测量3次,取平均值获得测点的频响函数,以保证测试精度。在频响函数测量中,要观察力脉冲信号和加速度响应信号的质量,并使相干函数值不小于0.8。本实验第125、126点一通道与二通道的相干曲线、力谱、频响函数、激励信号和加窗后的时域信号如图7所示。对各测点的频响函数进行总体平均,然后通过参数识别求出系统的固有频率和振型,如图8所示。

图7 相干曲线、力谱、频响函数、激励信号和加窗后的时域信号

4有限元模态分析与实验模态分析结果

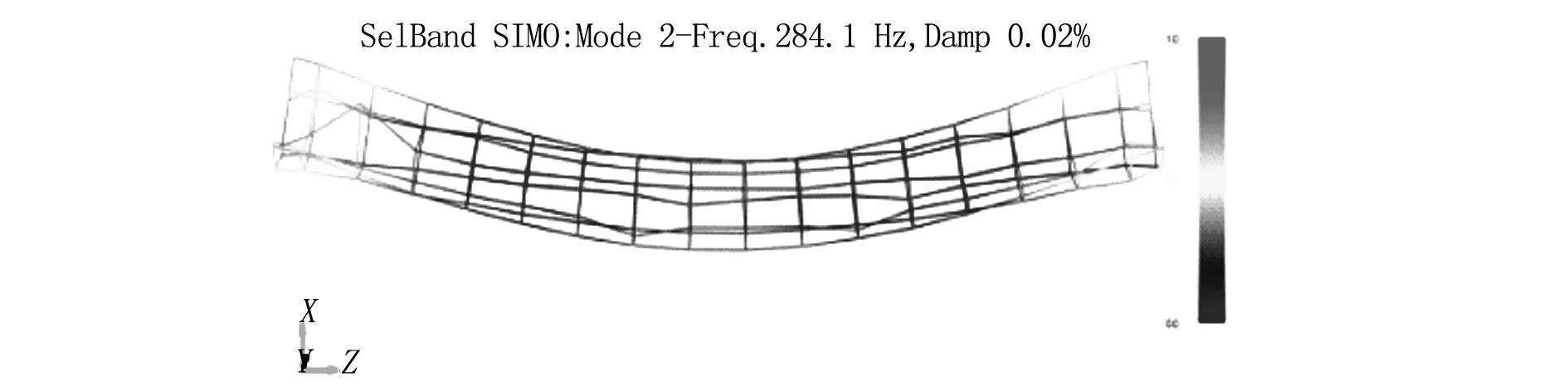

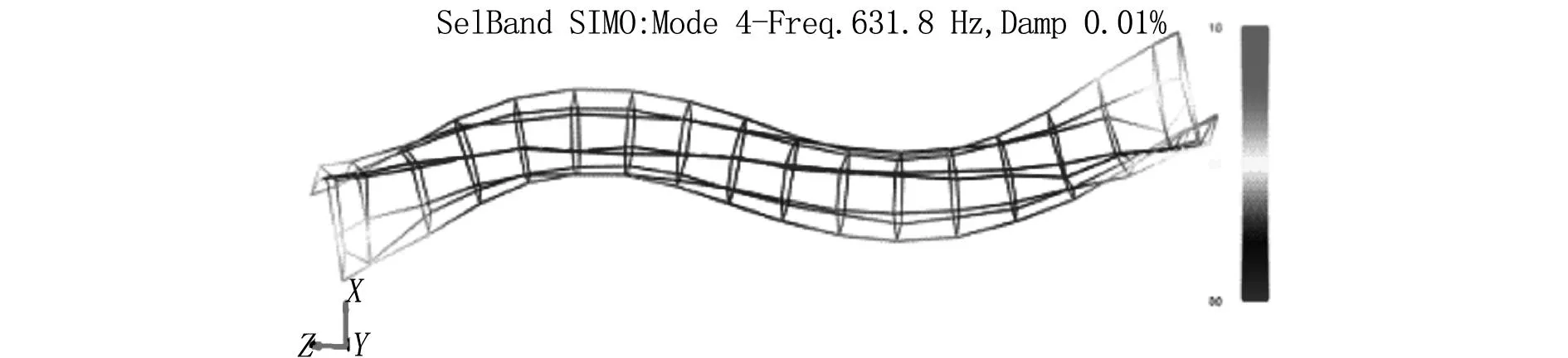

有限元模态分析与实验模态分析结果如表1所示。显然,采用两种方法得到的固有频率及模态振型是基本一致的,误差均在3%内。这说明所建有限元模型具有较高的精度。

5结语

利用SolidWroks建立套筒的实体模型,将其精确地导入ANSYSWorkbench中,大大缩短了ANSYS建模的时间,提高了分析的工作效率。将ANSYSWorkbench有限元模态分析和实验模态分析技术有机地结合

(a) 一阶模态振型

(b) 二阶模态振型

(c) 三阶模态振型图8 高速卷绕头套筒的实验模态振型

阶数有限元模态频率值/Hz实验模态频率值/Hz振型特征误差/%1278.52284.81一阶整体弯2.202616.38631.18二阶整体弯2.3431079.21109.87三阶整体弯2.76

起来,可以很好地对实验分析的结果进行对比、修正、补充。两者取长补短,相得益彰。

利用有限元对套筒进行模态分析,为进一步研究高速卷绕头振动、噪声等问题,以及改进套筒结构设计提供了一定的参考依据。

参考文献:

[1]李素敏.国内外化纤设备中高速卷绕头的发展现状[J].纺织导报, 2009, 27(12): 45-48.

[2]孔越,孙翠莲,张林鍹,等. 基于模态分析的高速卷绕头槽筒结构动力优化[J]. 系统仿真学报, 2009, 21(21): 6883-6885.

[3]廖伯瑜,周新民,尹志宏.现代机械动力学及其工程应用[M].北京:机械工业出版社, 2004: 168-169.

[4]曹树谦,张文德,萧龙翔.振动结构模态分析[M].天津:天津大学出版社, 2001: 52-54.

[5]李勋,张东明,赵开宁. 锤击法在航空发动机部件模态实验中常见问题浅析[J]. 航空发动机, 2010, 36(5): 46- 50.

[6]王波.应用锤击法的一些基本技巧[J]. 振动、测试与诊断, 1991, 11(3): 30- 38.

[7]刘万峰,张维锋. 一种快速方便的试验模态分析方法—锤击法[J]. 西安公路学院学报, 1993, 13(4): 80- 85.

(责任编辑:王长通)

Modal Analysis for High-speed Winder Sleeve

DONG Xue-wu , YANG Yan-yan , ZHANG Xi, WANG Yan-ting

(Zhongyuan University of Technology,Zhengzhou 450007,China)

Abstract:To solve the vibration and noises problems aroused by the high speed winder head when it working, in this paper the solid model of the high speed winding head sleeve is built. Then import the model into ANSYS Workbench though the connector of SolidWroks and ANSYS to carry on modal analysis on the sleeve. After the modal analysis, experimenters can get the modal frequency and modal shape of high speed winding head sleeve. Experimenters test the sleeve with the hammering method, then compared the result with that of the finite element modal analysis and found the error is only 3%, which verifies the validity of the modal analysis result of the finite element for the sleeve. This test not only has laid a solid foundation for the further research of vibration and noise problems of the high speed winding head, but also has provided a reference for improving the structure design.

Key words:high-speed winder ;sleeve; modal frequency; modal shape.

文章编号:1671-6906(2015)01-0026-05

作者简介:李伟锋(1963-),男,河南许昌人,教授,研究方向为电力电子技术。

收稿日期:2014-05-07

中图分类号:TH113.1

文献标志码:ADOI:10.3969/j.issn.1671-6906.2015.01.006