基于FPGA的高速切削温度的数据采集系统设计

,,

(江苏科技大学机械工程学院,江苏 镇江 212003)

Design of a Data Acquisition Systerm of Cutting Temperature in High Speed Based on FPGA

WANG Mingqiang,WANG Guoliang,LIU Zhiqiang

(School of Mechanical Engineering,Jiangsu University of Science and Technology,Zhenjiang 212003,China)

基于FPGA的高速切削温度的数据采集系统设计

王明强,王国良,刘志强

(江苏科技大学机械工程学院,江苏 镇江 212003)

DesignofaDataAcquisitionSystermofCuttingTemperatureinHighSpeedBasedonFPGA

WANGMingqiang,WANGGuoliang,LIUZhiqiang

(SchoolofMechanicalEngineering,JiangsuUniversityofScienceandTechnology,Zhenjiang212003,China)

摘要:高速切削环境下切削温度是表征切削状态的重要参数之一,是研究整高速切削过程的重要参数。切削温度采集系统是在高速切削环境下以FPGA芯片为硬件控制核心,以QuartusⅡ和LabVIEW为软件平台,满足成本低、接口容易、结构简易便于扩展、系统集成度高等优点,解决了高速切削环境下切削温度测量数据采集不准确、采样率和采样精度低等问题。

关键词:FPGA;切削温度采集;LabVIEW;QuartusⅡ;USB;

中图分类号:TP212;TP311

文章编号:1001-2257(2015)10-0042-03

收稿日期:2015-07-02

Abstract:Cutting temperature is an important parameter to characterize cutting state in high-speed cutting environment,is an important parameter study of the entire high-speed cutting process.The cutting temperature acquisition system of hardware control center based on FPGA chip,QuartusⅡand LABVIEW formed the software platform,have many advantages,for example:low cost,connector is easy,structure is simple to develop,integration is well,solve the problem of cutting temperature measurement data acquisition of inaccurate and sampling Rate,sampling accuracy is low.

作者简介:王明强 (1964-),男,江苏镇江人,教授,硕士研究生导师,研究方向为现代机械设计理论与方法、现代机电产品及工程开发;王国良(1988-),男,河南南阳人,硕士研究生,研究方向为机械设计与自动化控制;刘志强(1979-),男,江苏镇江人,讲师,博士,研究方向为高速切削制造、现代化控制等。

文献标识号:A

Keywords:FPGA;Cuttingtemperaturecollection;LabVIEW;QuartusⅡ;USB

0引言

高速切削技术是现代先进制造技术中最重要技术之一,在高速切削机理研究中,切削温度的研究及其重要,另外高速切削温度的变化规律对切削工艺的分析有着及其重要影响。高速切削速度在1m/s至10 000m/s,则要求采样时间间隔在μs级别,温度采样频率高达10kHz。高速切削是一个连续的过程,要求测温系统能能够实时监控温度变化情况。在高速切削过程中产生的切削温度幅值在几十摄氏度左右,要求温度采集系统的误差在±10℃左右。这就需要对切削温度采集系统的快速性、实时性、准确性、分辨率要求很高。

传统的温度采集系统大多采用单片机、DSP作为采集系统的硬件控制核心。但是单片机功能依赖性强,采用的时钟频率达不到高速数据采集的要求,从而导致效率低,而DSP缺点是频繁中断,导致CPU效率降低,促使降低响应速度,满足不了高速切削下数据采集。FPGA具有开发周期短、集成度高、时钟延时在ns级、工作频率高、提高了系统精度等优点,满足了高速切削下温度数据的实时采集。以FPAG为控制核心,针对高速切削下产生的大量快速、微弱信号,设计了高速切削温度下数据采集系统,实现了高速切削环境下温度的时时监测。

1系统结构原理设计

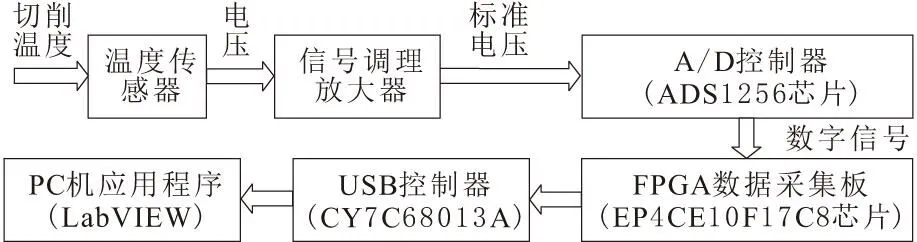

在高速切削环境下车刀与工件产生大量的温度,首先采用温度传感器将温度物理量采集转化成相对应的电压信号,但此时电压信号微弱,需要将电压信号通过信号放大器转化成适合A/D转化器能够识别的电平值,然后FPGA芯片按照高速采样的要求控制A/D转换器的工作时序并读取数据将其写入FPGA采集板中。经过FPGA采集板处理后的数字信号通过USB控制器传送到PC机的上位程序中显示成温度曲线,并储存后进行分析处理。系统原理如图1所示。

图1 温度采集系统原理

2系统硬件结构设计

高速切削温度采集系统硬件主要由3部分组成,第1部分为前端数据采集模块,包块高精度温度传感器、信号放大器和A/D转换器等电路。第2部分为温度数据采集系统的核心部分,它是由SOPC系统定制的NIOSⅡ软核所控制的FPGA硬件采集板构成的数据采集分析处理模块。第3部分提供LabVIEW软件搭建上层应用程序的PC机。由上述3个部分构成了高速切削温度数据采集系统。

2.1 前端数据采集模块硬件组成

前端数据采集模块主要由温度传感器、信号放大电路、A/D转换器组成。

高速切削下产生的温度高达500℃以上,所以选择合适的温度范围的温度传感器。系统温度传感器为OMEGA热电偶线,温度范围为-73~704℃,满足高速切削产生的温度。

切削温度采集系统采用的热电偶放大器为AD8494的K型热电偶放大器。AD8494优点是支持电压范围值宽,在5V单电源下,AD8494可以覆盖1 000 ℃热电偶温度范围。另外,AD8494型放大器具有共模抑制性能比普通放大器高,能够防止长引线的热电偶可能会产生的共模噪声。如需额外保护,该放大器的高阻抗输入端允许轻松添加额外的滤波措施。切削温度采集统采用A/D控制器为AD1256,它由输入缓冲器(BUF)、四阶Δ-Σ调制器、时钟发射器、控制器、串行SPI、多个MUX等组成。数据的输出速率高达2kHz,满足0.01μs输出1byte,具有PGA噪声小优点。系统采用ADS1256差动测量,差动测量时需将AIN0~AIN7作为输入端。

2.2 后端FPGA数据采集硬件开发平台

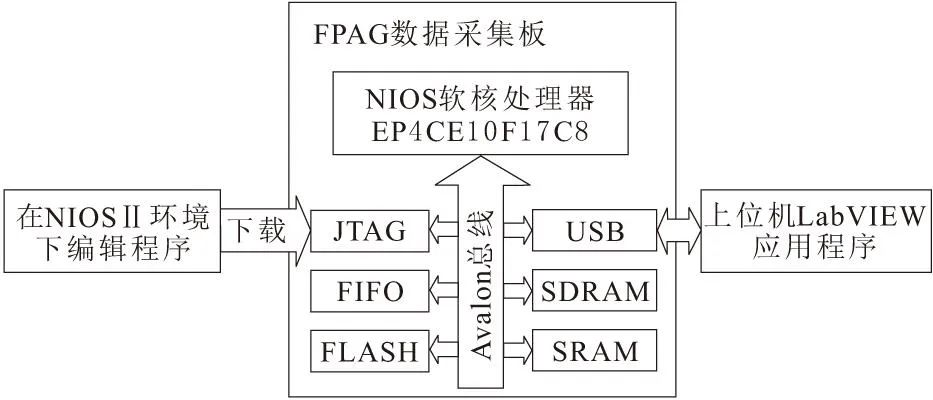

切削温度采集系统后端硬件由FPGA嵌入式硬件开发板和后端上位机组成,前端采集到的数据通过串口储存到FPGA开发板中的储存模块中,然后由FPGA中的NIOS软核进行处理、分析,最后通过USB输出接口将数据传送到上位机的应用程序,最终在PC机中显示出切削温度曲线。整个切削温度采集系统的核心部分就是FPGA数据采集板,整个系统中的数据接受、传送、输出、储存都是由这个部分来控制的。FPGA数据采集板由FPGA芯片、I/O接口、USB、LED、SDRAM、SRAM等硬件资源构成、能够满足多种电路实现,FPGA采集板硬件框图如图2所示。

图2 FPGA采集板硬件框图

采集板FPGA主芯片使用Alter公司CycloneⅣ系列的EP4CE10F17C8芯片,本芯片逻辑单元可达10 310个,RAM容量为512kbit,内核采用电压为1.2V,I/O总数目有180个。另外该芯片配备2个可编程锁相环,时钟最大频率为400MHz,能够连接2个SDRAM器件,提高数据的访问性能。

USB使用Cypress公司的USB2.0高速芯片CY7C68013A,主要由智能串口接口引擎,RAM为16kB,4k的FIFO可配置储存器、16位并行地址总线和USB2.0收发器,满足512MB高速传输。CY7C68013A主要有2种接口,一种是通用可编程接口,可以按照上机位软件程序控制读写时序,可以实现与总线和储存器的完美连接。另一种为FIFO方式,控制器在外部可以进行多重缓冲FIFO读写,满足数据的高速性输入输出。另外采集板载2片256bitSDRAM,单片数据宽度为16位。具有16Mbit串行Flash内存,外部2.54mm扩展接口85个,满足后续开发需要。采集板支持JTAG和AS双模式接口,自带电源稳压管和自恢复保险丝防止电压过高损坏采集板。

3切削温度系统软件设计

整个硬件平台完成后,设计软件应用程序满足硬件平台功能的实现。软件设计主要包括2大部分,第1部分是基于FPGA采集板中软核应用设计,主要包括在QuartusⅡ软件环境下对软核的设置和外围设备的配置,以及在NISOⅡ软件环境下进行控制程序的编写、编译,从而实现软核的各个控制功能。第2部分是基于LabVIEW软件设计的上机位应用程序,主要为温度曲线界面表达、数据储存分析等。

3.1 基于FPGA下位机软件设计

首先,需要在QuartusⅡ中建立数据采集工程,工程设置主要包括芯片型号选择、EDA工具设置等,这里系统选择的芯片为CycloneⅣ系列的EP4CE10F17C8。然后加入顶层实体文件,这里顶层文件是用Verilog语言编写。接下来创建NIOSⅡ软核,将软核添加到已经创建好的工程框架中去。创建软核需要在QuartusⅡ软件中的SOPCBuilder工具中进行,软核包括CPU模块、SDRAM模块、JTAG模块和SystemID模块。软核设计完后需要进行地址的锁定、中断分配等,最后进行编译建立确定全部参数的软核。

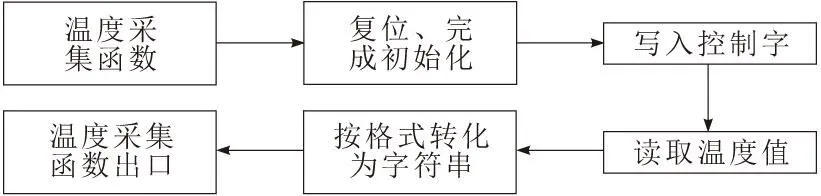

建立好Nios软核后,为了使采集系统能够在FPGA采集板上实现所定功能,就需要在NIOSⅡ 软件环境下利用C语言来编写程序实现所需功能,并配置所需功能,实现整个温度采集系统,工作流程图如图3所示。NIOSⅡ软件方便之处在于设计者可以根据所需系统功能对软核进行配置,通过编译生成对应的寄存器,如果其库中没有所需配置,可以自己写底层模块封装。

图3 温度采集模块流程

3.2 基于LabVIEW上位机软件设计

LabVIEW是图形化程序编译平台,由程序化语言图标、结构框图、数据流线组成,分为前面板人机交互界面和后面板程序代码界面。LabVIEW为一种通用数据采集控制软件,突破传统仪器在采集、处理等方面限制,用户使用时容易上手。另外在它环境下还提供了NI-VISA快速驱动用户USB应用程序,缩短了整个系统的开发周期。

根据切削温度采集系统功能,在前面板界面上采集G语言编写温度实时采集模块,主要显示切削温度在整个时间的段的曲线图,并且当温度大于高速切削温度的上限温度值时,系统会报警灯会提示。另外,操作人员可以在串口VISA中选择与下机位的数据输入通道,系统选择与下机位FPGA采集板中USB总线数据输入通道。采集后的数据以 .1cm形式文件保存下来,以便后续数据的分析处理。

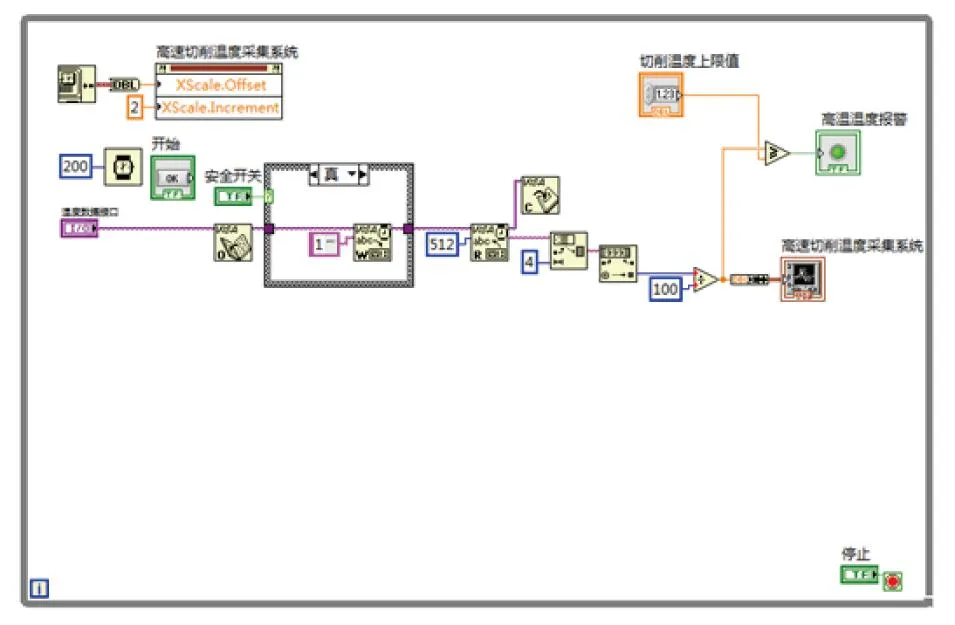

切削温度采集系统的后面板程序设计如图4所示,从FPGA采集板中处理过的数据输入USB总线中去,通过VISA串口将数据存入VISA函数中去,然后再进入循环框,进行While循环内真假函数来判断,再传送到相应的寄存器中,处理后显现到温度波形程序中。其中分支程序中包括温度达到上线值后报警程序,另外可以结合需要添加其他信号处理,数据储存等程序,这里不一一讲述。

图4 温度采集后面板程序设计

4结束语

切削温度采集系统以FPGA为控制核心,运用编程可重复配置性,实现系统开发周期短等优点,另外结合LabVIEW上位机应用程序开发,不仅满足高速切削环境下切削温度实时采集和显示,而且可以方便扩展系统其他功,例如机床的震动信号检测,切削力检测等。本系统界面友好、成本低、操作方便,可广泛应用于机床上各种物理量监测。

参考文献:

杨微微.高速切削过程CCD测温平台设计与Ti6AI4V切削测温实验研究.武汉:中国地质大学,2014.

蔡永桥,王继耕,周正权.基于DSP的多路温度采集系统硬件电路设计.微型机与应用,2014(6):17-19.

李裕华,马慧敏.FPGA硬件软件设计及项目开发.西安:西安交通大学出版社,2014.

刘欣.基于SOPC和LabVIEW的多路数据采集系统的设计与研究.兰州:兰州交通大学,2014.

王树东,孙野.基于LabVIEW和FPGA在数据采集系统中开发设计.自动化与仪器仪表,2014(6):64-67.

张华.郑宾.基于LabVIEW的温度测试系统.电子器件,2013,36(02):243-246.