基于嵌入式技术的工业锅炉远程监测智能物联网终端

(杭州市特种设备检测研究院,杭州 310003)

锅炉是利用燃料或工业生产中余热的热能将工质加热到一定温度和压力的机械换热设备。当前我国的工业锅炉存在自动化程度低、耗能高、效率低、污染严重、易发生事故等不足[1]。从现有的监管手段来看,由于工业锅炉容量小、数量大、布点分散,难以集中监管[2],区域范围内的所有工业锅炉的基本信息及安全节能动态监管数据难以获取,这给更全面地安全监察和能耗监测带来一定难度。

基于物联网技术的锅炉状态远程监测系统是解决上述问题的一项重要技术方案[3-5]。通过安装传感器,或者利用锅炉现有传感器,将工业锅炉的实时状态参数采集、编码、并传送至远程管理平台,进一步分析计算并评价被测锅炉的安全及能效指标,并以互联网为载体实时动态发布被监测锅炉的运行情况。

在锅炉状态远程监测系统中,处于工业现场的前端数据采集与传输装置要适应各类型、各品牌、各种环境下的工业锅炉,现有的研究多数是采用PLC或者集成化的数据采集模块配合GPRS DUT装置及商业组态软件来实现数据的采集和通讯[6-7]。此类方案具有系统集成快、开发周期短等优点,但同时也存在生产成本高、兼容扩展性差、网络传输易受限制、现场交互性差等众多不足,因此该类方案的市场推广难度较大。

针对现有技术的不足,本文采用嵌入式控制、无线通信等先进技术,研制一种适用于各类炉型、各类品牌的通用型工业锅炉运行状态远程监测智能物联网终端,实时采集锅炉的运行参数,以高性价比的方式监测地区范围内每台锅炉的运行和能效状态,并及时评价锅炉的状态和效率,为实现工业锅炉的集中管理和优化运行提供坚实的技术支撑。

1 工业锅炉远程监测系统架构及原理

工业锅炉运行状态远程监测系统是一种监测设备会日益递增、平台应用需求复杂、数据传输要求稳定可靠的互联网信息化系统,应采用前置数据服务+B/S网络服务的互联网系统基本构架,远程监测系统的总体架构如图1所示。系统由信号采集层、数据传输层、中心管理层、用户应用层组成。

图1 工业锅炉远程监测系统架构Fig.1 Architecture of industrial boiler remote monitoring system

监测对象为所有类型的工业锅炉。信号采集层由感知元件和远程监测终端构成,其中感知元件包括温度、压力、流量、氧含量等各类传感器以及接触器、继电器等电气元件,用来采集锅炉运行的各类物理信号,根据监测对象的实际情况,可采用外加传感器或者锅炉自身传感器。锅炉运行状态远程监测终端是整套远程监测系统的核心。该终端应用于工业锅炉现场,通过对传感器的实时采样实现工业锅炉多种物理参数和状态的监测,并能根据直接监测参数自动计算工业锅炉效率、能耗等间接监测参数,对锅炉的运行状态进行实时分析,在监测到锅炉异常情况时发出报警信息。该终端装置一方面通过现场人机交互接口将锅炉的实时状态传递给现场司炉人员,另一方面通过数据传输网络将锅炉监测参数和信息传输到远程管理平台。

系统的数据传输层为GPRS/3G网络和Internet网络。中心管理层为工业锅炉安全与节能远程监测管理平台,平台通过对所有监测数据的管理、分析与发布实现对区域范围内所有工业锅炉的集中监管。平台的硬件包括数据采集服务器、数据库服务器、Web服务器、能效分析计算服务器、短信信息机、交换机、防火墙等,平台的软件系统采用B/S架构,包括综合平台、政府平台、企业平台、公众平台四大板块,具有在线监测、故障诊断和报警、历史数据查询、多级权限管理、信息管理、能耗数据统计发布上报、支持移动终端七大功能。

用户应用层包括政府机构、检验机构、使用单位、制造单位、维保单位等浏览器端用户以及智能手机、平板电脑等移动端用户,通过GPRS/3G网络和Internet网络访问远程监测管理平台,获取被监测锅炉的实时状态数据。

2 监测终端性能要求

根据工业锅炉远程监测系统构架,所研制的监测终端需要集成各类混合输入信号数据采集、GPRS/3G无线透明传输、大屏幕现场触控交互、工业现场锅炉能效计算等功能,提出的技术要求如表1所示。根据性能要求,研制的监测终端应由硬件电路系统、控制软件系统、机械结构系统三部分组成。

表1 工业锅炉远程监测终端技术要求Tab.1 Technical requirements of remote monitoring terminal for industrial boilers

3 监测终端硬件系统设计

锅炉状态远程监测终端装置的硬件系统关系到该装置的监测性能、可靠性、安全性和扩展性。根据功能和性能要求,确定的硬件系统总体结构如图2所示。

图2 监测终端硬件系统结构Fig.2 Structure of the hardware system of the monitoring terminal

硬件系统采用上下位机结构,主要由外接传感器、CPU模块、模拟信号采集模块、开关信号采集模块、串行通信接口电路、GPRS通信模块、电源模块、显示模块等构成。

外接传感器主要包括温度、压力、流量、氧量等传感器,需要安装在被监测锅炉上,根据工业锅炉上各测温点的温度范围,选择稳定性好、精度高、驱动简单的PT100热电阻[8]作为测温传感器,而对于压力、流量、氧量等传感器则选用带4~20 mA变送信号输出的传感器。

CPU模块负责数据采集控制、运算和通信处理,选用基于ARM Cortex-M3内核的STM32F103芯片。STM32系列芯片专为高性能、低成本、低功耗的嵌入式应用设计,工作温度范围为-40℃~85℃,并集成了大量片内外围设备[9],其性能和使用条件都满足工业锅炉状态监测的应用要求。

模拟信号采集模块包含温度测量电路和4~20 mA信号采样电路,选用带数字量输出的MAX31865芯片配合四线制的PT100实现各温度监测点的高精度测量,测量精度达0.5℃。对电流模拟信号的采样采用I/V变换方式,通过1个140 Ω的精密电阻将电流信号转换为0.56 V~2.8 V的电压信号,再通过LM358芯片进行阻抗变换和滤波后输出给CPU的ADC端口,采样分辨率为0.6835 mV,满足采样精度。此外,对于锅炉系统自身传感器信号的采集采用串联差分输入结构,有效避免信号中继,防止对锅炉系统构成干扰。

开关信号采集模块的作用是对提取的开关信号进行安全隔离。所需采集的开关量主要是锅炉自身的一些开关信息、报警信息,根据炉型不同会略有区别,采集方式主要为从锅炉控制柜内的继电器、接触器、指示灯提取信号,采用光电隔离器TLP521-4实现干接点开关信号的采集,采用继电器配合光电隔离器PC817实现带电接点开关信号采集。

串行通信接口电路采用ADM2483芯片,配合由瞬态抑制管、共模电感、放电管、自恢复保险丝等组成的保护电路实现2路RS485通信通道,具有抗干扰能力强、电磁兼容性高的特点。

GPRS通信模块采用具有工业标准接口及SMT封装形式的SIM900A无线模块[10]来实现,采用SIM900A集成的AT指令实现与ARM微处理器的交互。

电源模块采用一个集成化的AC转DC模块配合 LM2576、LM1117-3.3等稳压芯片实现 24 V、12 V、5 V、4.2 V、3.3 V等直流电压,向硬件系统各模块提供电能。

显示模块采用集成化的基于ARM内核的7寸串口TFT液晶触摸显示屏,该显示单元作为硬件系统的上位机,以RS232方式与CPU模块通讯。

4 监测终端软件系统设计

监测终端的软件系统采用μC/OS-II软件作为任务处理、进程控制的基础,μC/OS-II具有执行效率高、占用空间小、实时性能优良和可扩展性强等特点,易移植到多种微处理器上,设计的软件系统总体结构如图3所示。采用模块化结构,将软件系统总体分解为若干任务,运行在μC/OS-II操作系统之上,协同工作完成全部任务。其中,系统管理任务负责存储管理、定时控制和任务切换等基础操作。模拟量输入任务主要完成温度、压力、含氧量等模拟信号的测量处理。开关量输入任务主要监视各个回路开关量的动作状态并进行相应的预定操作。串行通信任务主要完成与外部设备等的数据通信处理、报文构造、发送、接收、分析等处理。GPRS通信任务主要完成远程数据通信,实现数据和控制命令的发送、接收。显示管理和人机接口任务主要完成触摸屏的监测和处理、本地指示灯和按钮操作的监测及响应。在线能效计算任务集成了各炉型的能效计算数学模型,参照TSG G0003-2010《工业锅炉能效测试与评价规则》中相关的测试规则编制数学模型,根据部分直接监测参数,计算出热效率、过量空气系数、排烟热损失、气体未完全燃烧热损失、固体未完全燃烧热损失、散热损失、灰渣物理热损失等能效参数,并根据锅炉运行指标评价模型判断出锅炉各项报警信息。

图3 监测终端软件系统结构Fig.3 Structure of the software system of the monitoring terminal

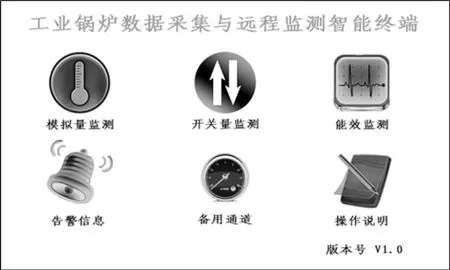

开发的上位机人机界面如图4所示,主要包括主界面、模拟量监测、开关量监测、能效监测、告警信息、备用通道、操作说明等界面。

图4 上位机人机界面Fig.4 Human-computer interface of the upper monitor

5 机械结构设计

监测终端的机械结构采用全铝金属结构,由壳体和封盖组成。电路主板固定在壳体底部,显示单元、按键、指示灯等固定在封盖上,为实现较好的工艺外观,在封盖上整体贴膜,使装置整体美观大方。监测终端的装配结构和实物外观如图5所示,该结构具有紧凑、防护等级高、重量轻、安装方便等优点。

图5 监测终端机械结构及实物Fig.5 Mechanical structure and physical device of the monitoring terminal

6 试点应用

本文研制的监测终端在杭州某医院的锅炉房开展试点应用,监测对象为1台4 t燃气锅炉,型号为WHS4-1.0-YQ。针对该锅炉,采用外加传感器监测方式,在主蒸汽管道上布置蒸汽温度、蒸汽压力监测点,在排烟管道上布置排烟温度、排烟氧含量监测点,在给水管道上布置冷水温度、热水温度、水质硬度监测点,在锅炉房布置环境温度监测点,在锅炉控制柜内布置相关开关量监测点,提取运行、点火、高低水位报警、超压报警、综合报警、熄火故障等开关信号,监测终端样机安装在锅炉房墙面上,经过调试试运行,该终端样机成功与杭州市工业锅炉节能减排远程监测与服务平台实现数据对接。截至2016年4月,试点终端样机已连续稳定运行达18个月,运行效果良好。

7 结语

采用嵌入式技术、无线通信技术研制了工业锅炉远程监测智能物联网终端,该终端采用STM32F103 ARM微处理器及SIM900A无线模块为硬件核心,采用μC/OS-II嵌入式操作系统为控制软件内核,集成7寸液晶触控屏,以高性价比方式实现混合信号数据采集、GPRS无线透明传输、现场人机触控交互、串行通信、在线能效计算、远程配置管理等功能,试点应用效果表明所研制终端能有效实现工业锅炉节能与安全状态的实时监测与诊断,具有结构紧凑、集成度高、稳定可靠、通用性好、成本低等特点,市场推广前景良好。

[1]赵钦新,王善武.我国工业锅炉未来发展分析[J].工业锅炉,2007(1):1-9.

[2]赵钦新,周屈兰.工业锅炉节能减排现状、存在问题及对策[J].工业锅炉,2010(1):1-6.

[3]仝营,顾新建,纪杨建,等.基于物联网和云计算的工业锅炉在线监测[J].计算机集成制造系统,2016,22(1):213-219.

[4]李飞翔,杨笑峰,王泓,等.基于物联网的锅炉能效测试集成系统的研发[J].工业锅炉,2013(4):34-38.

[5]任强,赵辉.物联网技术在锅炉运行管理中的应用实践[J].工业锅炉,2014(1):50-54.

[6]邓式阳,李耀明.工业锅炉安全远程多点监控系统[J].计算机工程,2010,36(17):255-257.

[7]霍凤财,任伟建,康朝海,等.基于组态王和PLC的工业锅炉监控系统设计[J].化工自动化及仪表,2013,40(9):1103-1105.

[8]松井邦彦.传感器应用技巧141例[M].北京:科学出版社,2007.

[9]王永虹,徐炜,郝立平.STM32系列ARM Cortex-M3微控制器原理与实践[M].北京:北京航空航天大学出版社,2008.

[10]霍涛,贾振堂.基于STM32和SIM900A的无线通信模块设计与实现[J].电子设计工程,2014,22(17):106-110.