基于S7-300 PLC的高超声速高温风洞控制系统设计

蒲旭阳 ,胡俊逸 ,李向东 ,邓和平 ,卢传喜

(1.中国空气动力研究与发展中心 超高速空气动力研究所高超声速冲压发动机技术重点实验室,绵阳 621000;2.中国空气动力研究与发展中心 吸气式高超声速技术研究中心,绵阳 621000)

随着微处理器、集成电路技术和通信技术的不断发展,计算机控制技术已经广泛应用到几乎所有的工业领域。以微处理器为基础的可编程序控制器由于其功能强大、应用面广,而且具有极高的可靠性和灵活性,成为当代工业自动化的主要支柱之一。中国空气动力研究与发展中心的Ф5 m立式风洞[1]、8 m×6 m 风洞[2]和西北工业大学 NF-6 风洞[3]都采用PLC控制方式。本文结合作者工程研究实际,详细描述了基于S7-300 PLC的高超声速高温风洞运行控制系统设计以及在阀门及时序控制、压力及流量控制中的应用。

1 风洞组成及特点

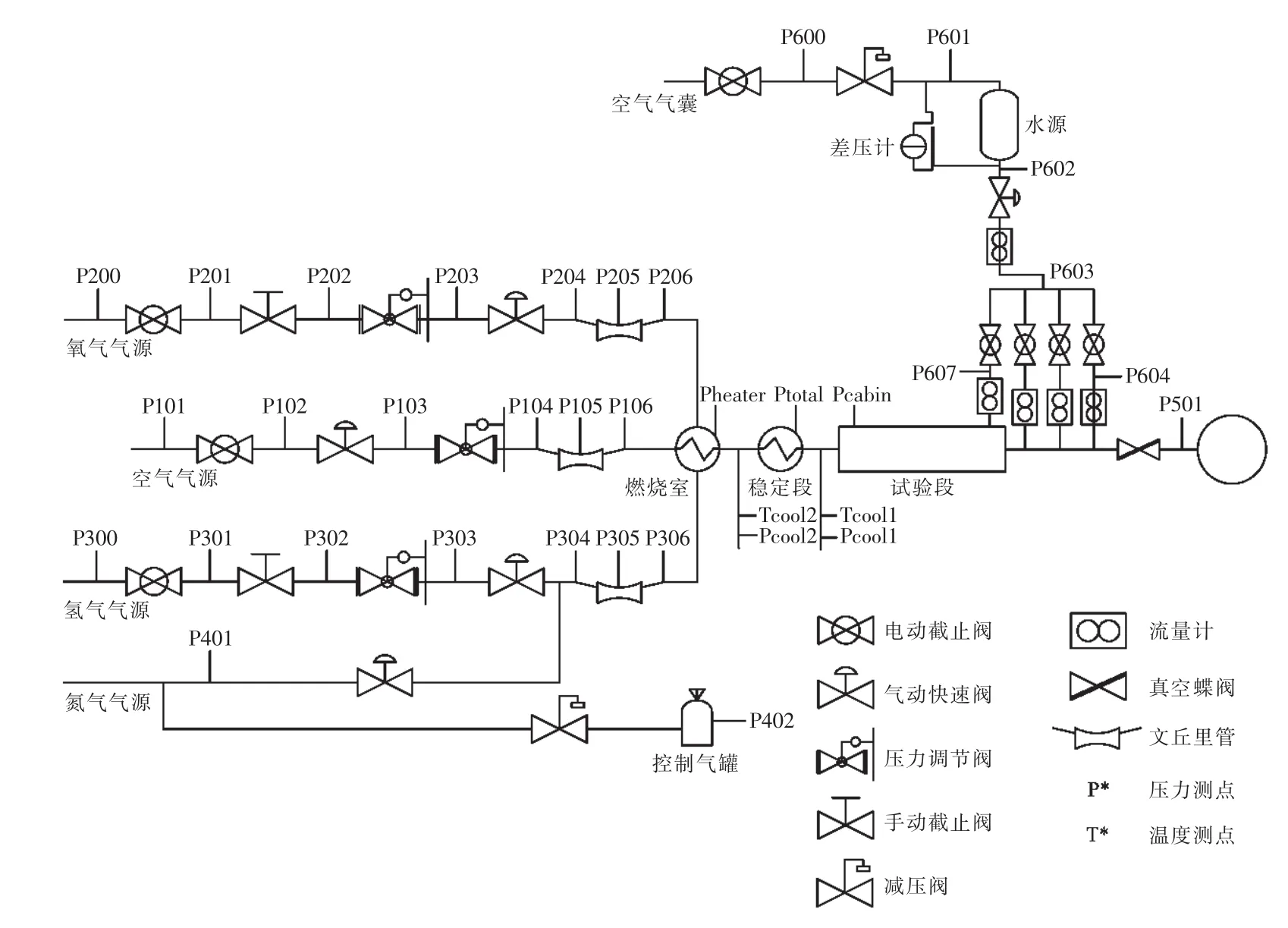

Ф600 mm暂冲式高超声速高温风洞是由中国空气动力研究与发展中心研制用于吸气式高超声速技术研究的高超声速高温风洞,它采用了“燃烧加热+真空抽吸”运行模式,风洞主要由空气气源、氧气气源、氢气气源、氮气气源、配气系统、循环冷却水系统、点火系统、加热器、喷管、试验段、扩压器、喷水冷却系统、真空阀、真空球罐等组成,如图1所示。

图1 风洞控制对象组成Fig.1 Control object makeup of wind tunnel

由图1及风洞的运行特点可知,整个系统包含的控制对象主要有电动截止阀、气动快速阀、压力调节阀、真空蝶阀、电磁阀、压力变送器、温度变送器、流量计、液位计、点火系统、测试系统、流场显示系统等。对于控制系统的主要技术要求有根据试验流程的要求完成运行程序、流量控制程序和安全联锁程序设计、流量控制偏差小于±2%;完成整个系统各阀门的时序控制和状态显示;实现所有信号的实时监测和采集记录;与点火系统、测试系统、流场显示系统、燃料供应系统等辅助系统实现通讯;整个系统实现安全联锁。

2 控制系统设计

2.1 控制系统结构

由于风洞的子系统较多,而且个别子系统的输入/输出点数达到百余点,综合考虑布线、系统可靠性及风险控制等因素,控制系统采用了“分散控制、集中管理”的分布式架构方案。从网络拓扑架构上可以分为管理层、控制层和现场设备层,如图2所示。

图2 控制系统结构Fig.2 Control system structure diagram

管理层主要由运行管理机、网络设备和UPS不间断电源等组成,运行管理机用于系统的实时监控和运行操作,网络设备用于数据的传输,UPS不间断电源用于为各种设备提供后备电源。控制层则主要由现场监控操作站、PLC控制器等组成,主要根据各个子系统和各个部件工艺要求和复杂程度的不同,来完成各个子系统和各个部件的运行管理。现场设备层则是整个系统的最底层,主要由I/O设备、传感器、变送器、变频器、接触器、继电器、流量计等现场设备组成。

2.2 控制系统硬件

控制系统选用西门子S7-300 PLC[4]作为系统的下位机,风洞的各个被控制对象的控制时序和控制逻辑均由对PLC编程实现。控制面板上的各种按钮开关、信号指示与PLC的输入输出模块相连,通过操作者→人机界面→PLC→中间转换器件→被控对象这样的顺序,实现对风洞部件的控制,通过与之相反的顺序,获得控制对象的当前状态信息。以工业控制微机作为控制系统的上位机,主要作用是修改PLC程序、控制操作(人机交互)界面等功能。模拟量输入模块的型号为SM331-AI8X16(6ES7 331-7NF10-0AB0),它提供4通道8个隔离输入,与底板总线接口光电隔离,测量精度为15位+符号位,每个通道组可选测量范围和测量类型,可选干扰抑制频率。数字量 (开关量)输入模块型号为SM321-DI32X24(6ES7-321-1BL00-0AA0),它提供带隔离的32个输入点,额定输入电压为24 V直流。数字量(开关量)输出模块型号为SM332-DO 16X继电器120/230 V AC(6ES7-322-1HH01-0AA0),它提供带隔离的16个输出点,负载电压24~120 V DC、48~120 V AC。模拟量输出模块型号为SM332-AO 8X12(6ES7-332-5HF00-0AB0),其 D/A 输出分辨率为 12 位;输出范围为 0~20 mA、4~20 mA、1~5 V、0~10 V等。

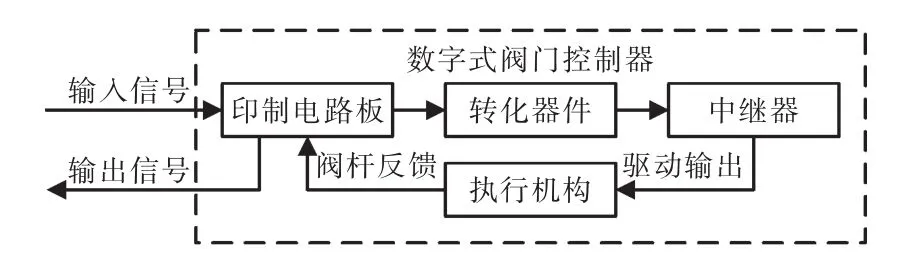

2.3 阀门及时序控制

在Ф600 mm高超声速高温风洞设备上包括有各式各样的阀门,在电动类阀门中就有控制阀(亦称调节阀)和截止阀[5]。截止阀的驱动部件为电机或电磁阀,通过电机的正反转或电磁阀的通断电来实现阀门的开闭。因此,通过PLC的数字量输出模块直接对控制器件(接触器或继电器)的通断电就能实现此类阀门的控制,但在设计时要注意电气特性的匹配。而控制阀的驱动包括了液压驱动、气压驱动和步进电机驱动,这类阀门一般都包含单独的数字式阀门控制器[6],其结构如图3所示。其输入信号的电源激励部分可以由PLC的电源模块来完成,其输入信号中的阀位控制和输出信号中的阀位反馈为4~20 mA的电流信号,可以通过PLC的模拟量输入输出模块来实现。

图3 阀门控制器结构Fig.3 Valve controller configuration diagram

在Ф600 mm高超声速高温风洞运行时,要求运行的准备工作、启动、运行、关车以及其它的操作都自动完成,也就是要求按照设定的时间间隔来依次动作风洞设备上的各个阀门,完成精确的时序控制。这类任务可以利用PLC中的定时器和计数器来完成,PLC能提供最小10 ms的定时器中断,能够基本满足风洞时序控制精度的要求。

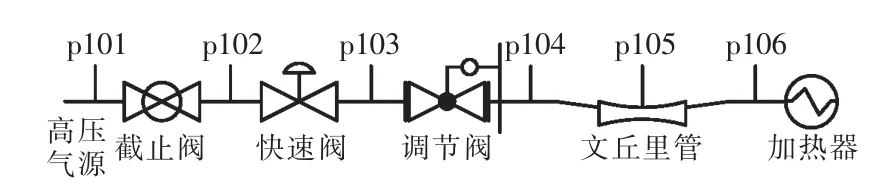

2.4 流量控制

在Ф600 mm高超声速高温风洞中,要求实现各组分高压试验气体的流量控制。通过分析,采用了如图4所示的流量控制布局方式。在沿各高压气体流入方向上,串联调节阀和文丘里管,并在文丘里管和调节阀的上下游布置压力测点。

图4 流量控制布局Fig.4 Flux control layout diagram

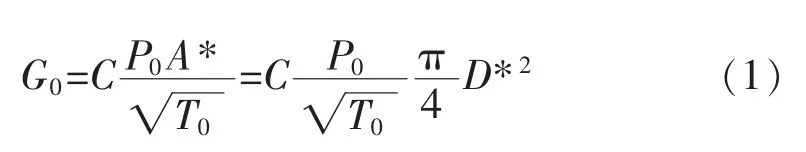

图中,p101~p106为压力测点,由文丘里管的工作原理[7]可知,入口圆筒段的低速气流流入圆锥收缩段后速度不断增大,在上下压差足够时在圆筒喉道段的某个位置达到音速流动而形成音速截面;根据气体流量公式(式1),在喉道直径、当地温度和气体性质等参数确定后,气体流量唯一取决于上游压力,对流量的控制就转换为对文丘里管上游压力的控制。

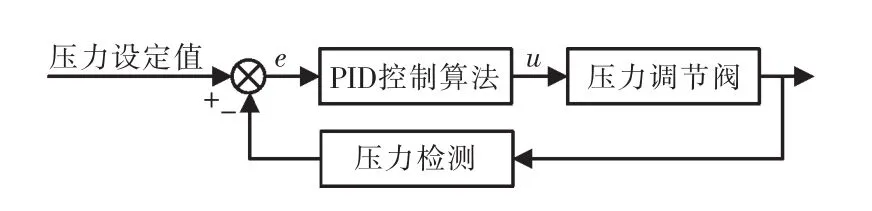

对文丘里管上游压力控制是如图5所示的一个闭环系统。其控制过程为采集文丘里管上游的压力,把它与设定的压力值相比较,将其差值送入PID控制算法进行处理,最后由PID控制算法输出的模拟信号来调节调压阀的开度,使文丘里管上游压力不断逼近于设定压力值。

图5 压力控制方案Fig.5 Pressure control scheme diagram

采用PID控制的理由为被控对象对外界信号的响应有一定的惯性;能量和信息的传输会因为管道和线路等原因引起时间上的滞后,这些使得系统的动态响应变差。如果仅用偏差的比例控制很难达到理想的效果。因此,为了改善系统的调节品质,需要引入偏差的积分控制以提高精度,引入偏差的微分控制来克服惯性滞后。

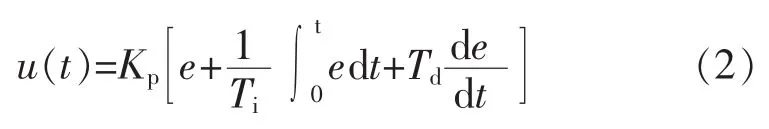

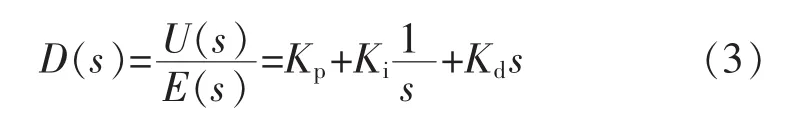

PID算法的模拟表达式为

其传递函数的形式为

式中:Kp为比例系数;Ki为积分系数;Kd为微分系数;Ti为积分时间常数;Td为微分时间常数。

对于实际的控制系统,通常利用采样方式来实现检测和控制。因此,把连续系统的微分方程由相应离散系统的差分方程来代替。

将式(2)中的积分项和微分项离散化并经过整理,得到其增量型表达式:

由于式(4)的控制输出对应每次调节阀开度的增量,故称之为PID控制的增量式算法。由于控制系统一般采用恒定的采样周期T,故在确定了Kp、Ki、Kd3个控制参数后,根据前后3次测量值偏差即可由式(4)求出控制增量。

在Ф600 mm高超声速高温风洞上采用这种流量控制方式成功实现了流入燃烧加热器各组分气体的流量控制。图6是在控制目标压力为8.03 MPa状态下的系统调试结果图,其流量控制偏差达到了1.0%。

图6 流量控制调试结果Fig.6 Debugging result of flux control

2.5 安全联锁设计

安全运行作为风洞的一项关键技术,运行程序的设计必须考虑安全联锁,控制程序必须按照试验要求来实现风洞的开启运行。试验前的软件安全联锁条件为应完成设置参数写入;试验段舱门状态、紧急停车按钮状态、试验段放空阀状态、循环冷却水出水阀状态、点火电源状态应满足要求;低压驱动气压力、高压驱动气压力、循环冷却水出水压力、真空蝶阀驱动油压、循环冷却水出水流量、冷却水罐液位、试验段压力、真空罐压力、气源压力应达到需求值;空气压力调节阀、氧气压力调节阀、氢气压力调节阀应完成开度预置。这些安全联锁条件通过上位机编程设置来实现,只有在所有安全联锁条件都满足的情况下,风洞才被允许开车试验。而试验中的安全联锁是嵌入到主控制器内,在风洞运行中实时监测联锁状态,一旦联锁状态条件满足便触发相应的安全联锁程序,完成风洞运行的紧急停车。

3 结语

综上所述,由于PLC功能强大、应用面广,既能满足普遍需求任务中的阀门控制及时序控制,又能完成压力流量这样的闭环控制,控制精度高,还能对各种智能设备进行组网,实现集中管理、分散控制,所以它已经成为风洞控制系统中的主要控制方式及手段。中国空气动力研究与发展中心Ф600 mm高超声速高温风洞就采用了分布式控制方式,选用西门子公司的S7-300系列PLC,通过MPI总线对S7-300系统进行组网。实验结果表明:运行控制系统性能稳定,压力控制精度达到1.0%,满足了使用需求。

[1]张贤德,陈今润,熊建军,等.基于S7-400 PLC的立式风洞动力监控系统的研制[J].电气传动,2008,38(3):50-53.

[2]汪华松,施洪昌.Profibus在风洞动力系统网络设计中的应用[J].测控技术,2001,20(2):34-36.

[3]姚凯,高超,何智,等.PLC在NF-6风洞风机控制系统中的应用[J].机械与电子,2005(6):67-69.

[4]廖常初.S7-300/400 PLC应用技术[M].北京:机械工业出版社,2005.

[5]J.L.莱昂斯.阀门技术手册[M].北京:机械工业出版社,1991.

[6]何衍庆,邱宣振,杨洁,等.控制阀工程设计与应用[M].北京:化学工业出版社,2005.

[7]孙淮清,王建中.流量测量节流装置设计手则[M].北京:化学工业出版社,2000.

[8]倪远平,罗毅平.计算机控制技术[M].重庆:重庆大学出版社,1997.