基于MATLAB程序设计的汽轮机组热经济性分析

基于MATLAB程序设计的汽轮机组热经济性分析

王强

(内蒙古工业大学能源与动力工程学院,内蒙古呼和浩特010051)

摘要:对火电厂汽轮机组热力系统的热经济性分析理论进行阐述的基础上,通过建立热力学分析计算模型、编写MATLAB语言程序,运用等效焓降法对N200-12.75/535/535凝汽式汽轮机组热力系统各加热器凝汽系数、循环效率、汽轮机绝对内效率等机组热经济性指标进行计算。最后,结合对汽轮机组加热器效率、补水方式、排污及其利用系统的局部定量分析比较,提出了相应的节能降耗措施,指导机组热力系统的优化,从而为寻求机组最佳运行提供依据。

关键词:机组热经济性指标等效焓降法MATLAB程序设计节能降耗

中图分类号:TK83文献标识码:A

作者简介:王强(1988-),男,硕士研究生,现在主要从事系统仿真模拟方面的研究。

收稿日期:2015-03-21

Calculation and analysis of steam turbine unit’s thermal efficiency based on MATLAB

WANG Qiang

Abstract:Based on a description of the analysis theory of the thermal efficiency of coal-fired power plant’s steam turbine thermodynamic system, through establishing the thermodynamics analysis calculation model, and writing MATLAB language, this paper adopts the calculation method of equivalent enthalpy drops to calculate the thermal efficiency indices of condensing coefficient, cycle efficiency and absolute internal efficiency of each heater of N200-12.75/535/535 condensing steam turbine’s thermal system. Finally, based on a local quantitative analysis of the heating efficiency, water filling method, sewage and utilizing system of the condensing steam turbine unit, the paper puts forward some measures of saving energy and reducing consumption, so as to guide optimization of thermal system, and provide basis for further research about optimal operation.

Keywords:steam turbine unit’s thermal efficiency; equivalent enthalpy drop method; MATLAB programming; energy-saving and cost-reducing

0引言

热经济性用来说明火电厂燃料能量利用程度,以及热力过程中各部分的能量利用情况,这些均直接影响火电厂的发电成本、利润和燃料节约量。所以对大型机组如何提高机组热经济性的研究显得日益重要[1]。

一般来说,影响热经济性的因素主要包括:机组真空、机组负荷、机组回热系统运行情况、机组主再热蒸汽参数、机组泄漏情况、机组通流部分效率等。

近年来随着具有高科技含量的机组故障诊断、状态监测技术不断发展,各种诊断、监测系统在火力发电厂得到了广泛的应用,既增加了机组的运行时间,又减少了维修费用,提高了维修质量,从而提高了设备的可靠性和经济性[2]。

早在70年代初,美国、加拿大等国学者对火电厂经济性能在线监测系统进行研究与实施,重点利用热偏差分析法对机组的热耗率进行在线监测[3]。通过对一些可控参数的调整,使机组的运行能耗减至最小[4]。

国内西安交通大学林万超[5]教授研究的“等效热降法”为能损分析的发展,奠定了理论基础[6]。

本文通过建立热力学分析计算模型、编写MATLAB语言程序,运用等效焓降法对N200-12.75/535/535凝汽式汽轮机组热力系统热经济性指标进行计算,并提出相应的节能降耗措施,为系统优化提供理论依据。

1N200-12.75/535/535机组参数

拟对额定功率为200 MW凝汽式再热机组热力系统进行计算。

1.1主要设计参数

1) 国产某汽轮机生产厂生产N200-12.75/535/535再热机组热力系统设计工况的热力参数如下:

型号:N200-12.75/535/535;

型式:超高压中间再热三缸两排汽凝汽式汽轮机;

额定功率(出力):P0=200 MW;

最大功率(出力):Pm=219.9 MW;

额定新蒸汽流量:G0=598.18 t/h;

最大新蒸汽流量:Gm=670.00 t/h;

转速:n=3 000 r/min;

工作频率:f=50 Hz;

额定新蒸汽(高压主汽阀前):

p0,t0=12.75 MPa/535℃;

额定再热蒸汽(中压主汽阀前):prh,trh=2.20 MPa/535℃;

排气压力:pc=0.0451 MPa;

冷却水温度:t1=20 ℃;

冷却水流量:G1=27 500 t/h;

给水温度:tgs=246.5 ℃;

回热系统:3高加+1除氧+4低加(除氧器采用滑压运行)。

2) 锅炉的设计工况下的热力参数:

锅炉型号:DG 650/13.7-8;

额定蒸发量:Db=650 t/h;

再热进口蒸汽:pb,tb=26 MPa/324℃;

锅炉效率:ηb=0.90;

汽包压力:pdrum=15.7 MPa。

3) 符合下列条件时可发额定功率:

新蒸汽压力:p0=12.75±0.49 MPa;

新蒸汽温度和再热蒸汽温度:t0,trh=535±5 ℃;

冷却水温度:tl≤33 ℃,且G≥Gl;

汽轮机其他参数在额定值,保证耗热量为:Q0=8 374 kJ/kW·g。

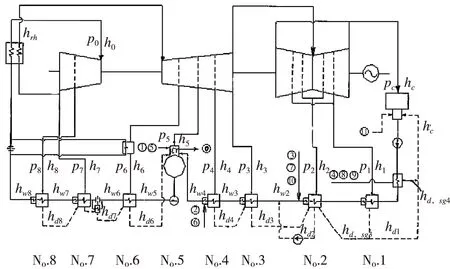

1.2汽轮机组原则性热力系统图

国产某汽轮机生产厂生产再热机组热力系统(N200-12.75/535/535)图[7],如图1所示。

0.向轴封送汽;1-4.来自再热冷段以前;9-11.来自除氧器 图1 N200-12.75/535/535机组热力系统

2热力学分析计算模型

2.1水及水蒸气的热力学计算模型

采用的水和水蒸气计算模型是根据水和水蒸气性质国际协会(IAPWS)于1997年制定的工业用公式(简称为IAPWS IF97)编制而成[8]。可以在温度和压力(或任意两个蒸汽的物理参数)己知的情况下,求得蒸汽的焓值等热力性质参数,和在已知干度的情况下可求得某压力下蒸汽的热力学参数。

2.2热力系统计算模型

本研究的计算模型即为原则性热力系统,为了方便程序编写,将图1的热力系统图中加热器重新编号,即将图1中的8个加热器逆序编号。

3程序设计计算

3.1程序设计计算步骤

本文在通用并联算法的基础上编制了通用的火电厂热力系统计算程序[9]。首先,输入热力系统的结构参数和设备参数;然后进行程序运行,即热经济性计算[10,11]。其中压力p的单位是MPa,温度单位为K,其他参数为标准单位。计算分为5个步骤:

1)计算各抽汽点状态参数:根据已知机组热力系统8个抽汽加热器的压力、温度,调用函数[vsteam, hsteam, ssteam] =ptsteam(p,t),计算出各个加热器的抽汽点的v、h、s;

2)绘制机组热力膨胀过程图:分别定义p(1)=p0、t(1)=t0、h(1)=h0、s(1)=s0、v(1)=v0;用plot、axis设定点线类型、颜色、坐标范围;使用xlabel、ylabel设定坐标单位;使用title设定图的标题;应用for语句完成图线绘制。

3)锅炉排污利用系统计算:根据已知锅炉的参数,结合计算公式a_l=c_lost*a_b,a_0p=a_0+a_sg0+a_sg1+a_sg2+a_sg11,a_b=a_0p/(1-c_lost),a_bl=c_blow*a_b、a_fw=a_b+a_bl计算出相应排污系数;然后依次调用函数ts=tsaturation(p),[t,v,h,s]=px(p,x),[v,h,s]=pt(p,t),结合公式a_blp=a_bl-a_f, a_f=a_bl*(eff_h*h_bp-h_blp)/(h_f-h_blp),a_ma=a_l+a_blp,h_map=a_blp*x_bl/a_ma*(h_blp-h_blp)+h_ma计算排污焓降。

4)各级回热加热器抽汽系数计算:由(1)计算出各抽汽点的比焓,使用if-else、for语句计算汇集式加热器、疏放式加热器的q、r、tao;分别计算A、B、T,利用aexh=A/(T-B)计算出各抽汽点抽汽系数。

5)热经济性指标计算:定义hfw=h_water(1),Q=(h0+a_rh*Q_rh-hfw)*eff_h,Q_rh=h_rh-hexh(2),q_sg11=h_sg11-h_cp,Q_2=L*Q_c+a_sg11*q_sg11,Q_c=hc-h_cp然后结合公式eff_cp= eff_h*eff_p*eff_b*eff_m*eff_g*eff_i ,eff_i=1-Q_2/Q、b0=123/eff_cp计算出全厂热效率、汽轮机绝对内效率、机组发电标准煤耗。

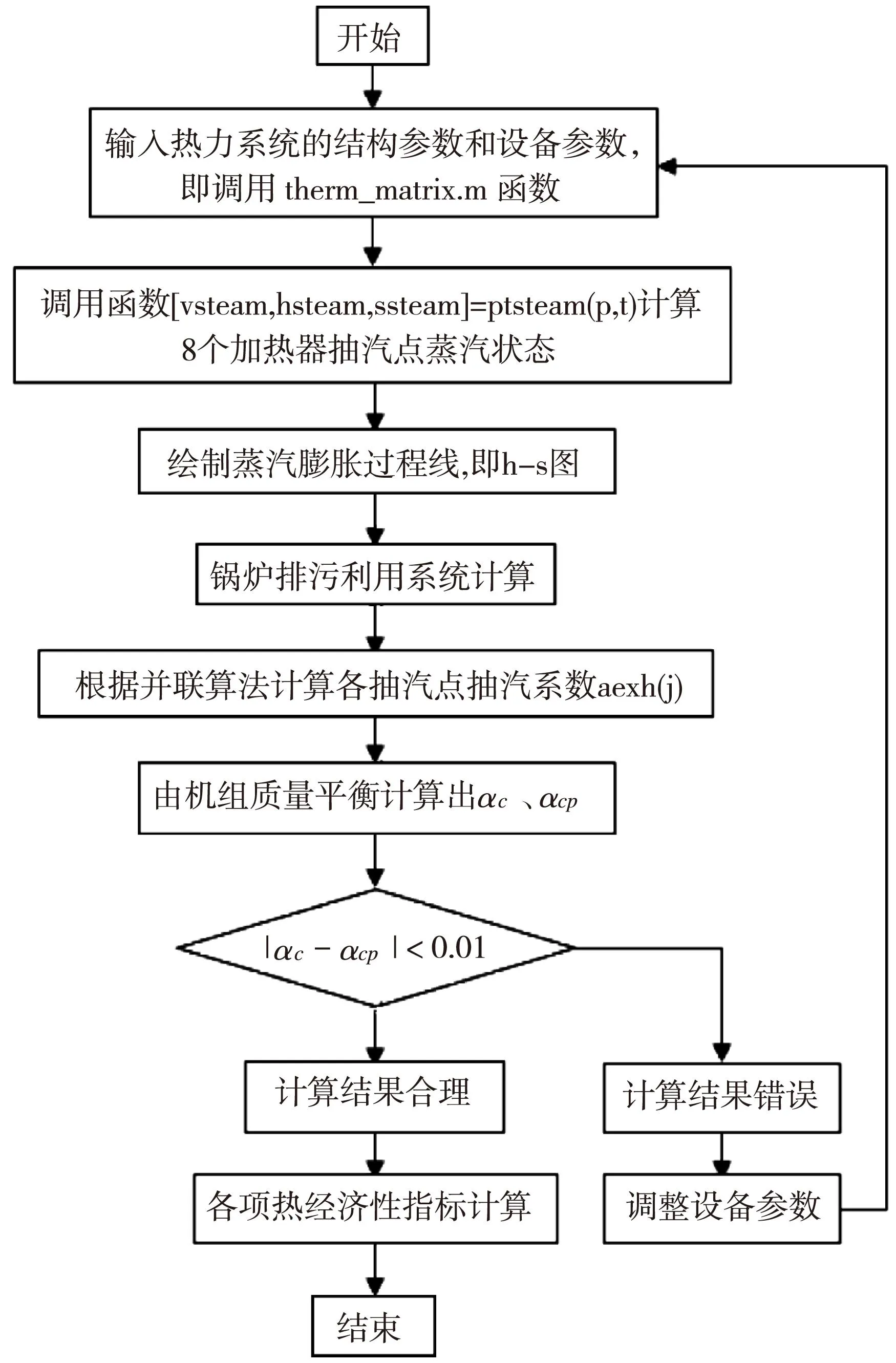

3.2程序设计计算框图

图2 程序设计计算框图

根据机组热力系统热经济性分析和指标计算的需求,拟定程序设计计算的流程如图2所示。

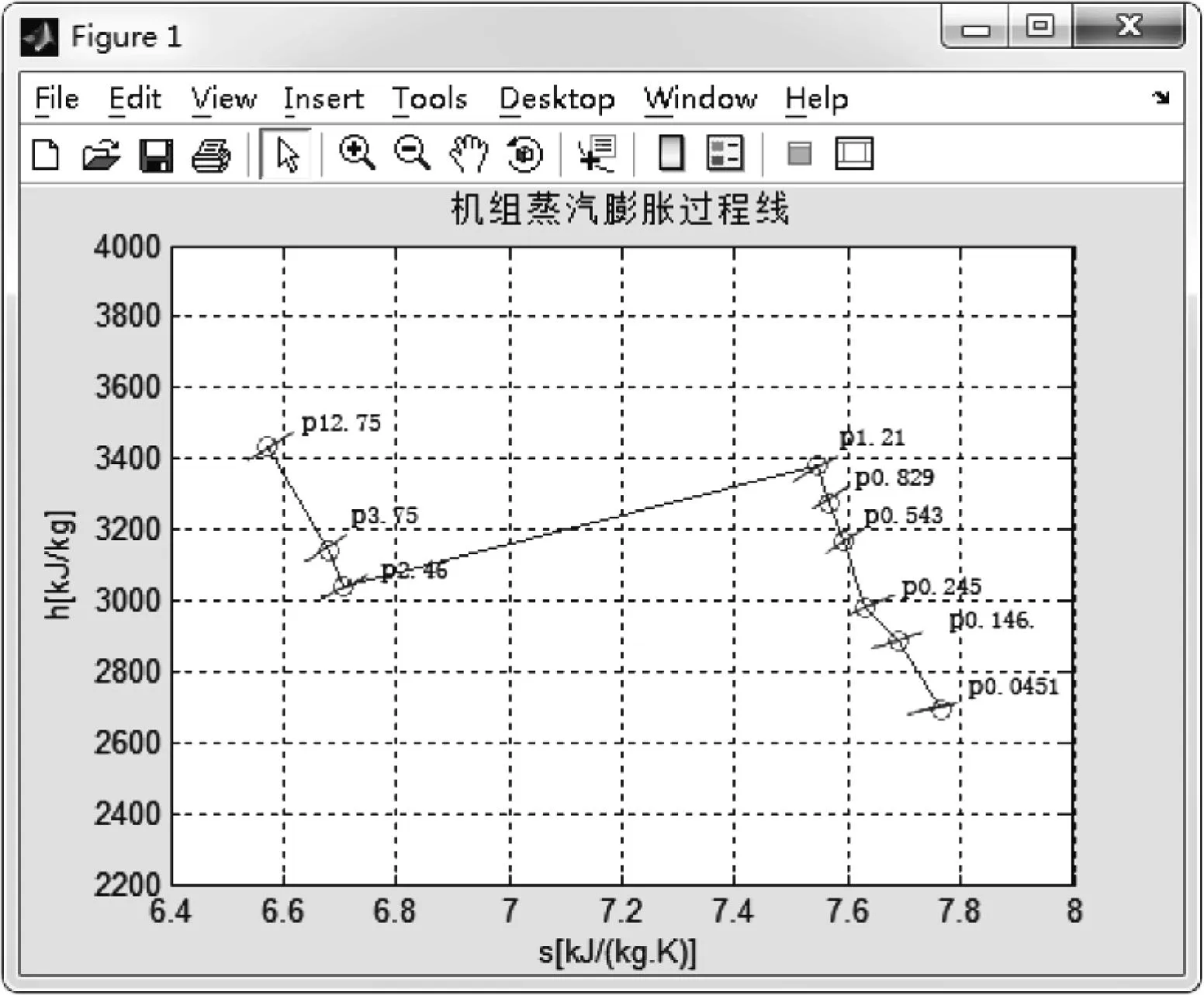

图3 机组蒸汽热力膨胀过程线

3.3计算结果

3.3.1机组蒸汽热力膨胀过程线

程序绘制的机组蒸汽热力膨胀过程线如图3所示。

3.3.2程序计算结果

程序计算结果如下:

----计算各抽汽点状态参数----

p= 3.7500 2.4600 1.2100 0.8290

0.5430 0.2450 0.1460 0.0451

t= 639.08 585.42 729.47 677.01

621.84 527.97 480.71 377.41

v= 0.0737 0.1034 0.2750 0.3729

0.5234 0.9864 1.5089 3.8378

h=1.0e+003*

3.1379 3.0402 3.3821 3.2753

3.1645 2.9795 2.8884 2.6914

s= 6.6826 6.7057 7.5478 7.5685

7.5911 7.6327 7.6891 7.7664

----绘制H-S图----

p= 12.75 3.750 2.460 1.210

0.829 0.543 0.245 0.146

0.0451

t= 808.1500 639.0854 585.4200

729.4715 677.0170 621.8414

527.9665 480.7142 377.4126

s= 6.5718 6.6826 6.7057

7.5478 7.5685 7.5911

7.6327 7.6891 7.7664

h=1.0e+003*

3.4346 3.1379 3.0402

3.3821 3.2753 3.1645

2.9795 2.8884 2.6914

----锅炉排污利用系统计算----

-----计算各项抽汽系数-----

q=1.0e+003*

2.09192.14962.59832.6392

2.52472.45802.58262.3696

r= 0 155.40 106.80 147.70

0 118.30 215.70 0

tao= 105.50 138.30 126.80 30.900

130.10 66.200 134.00 165.10

aexh= 0.0521 0.0627 0.0366

0.0007 0.0282 0.0221

0.0356 0.0450

-----热电厂经济性指标计算-----

汽轮机绝对内效率eff_i=0.4336

发电标准煤耗eff_cp=0.3806

b0=323.1798

从上面的计算结果可以看出,应用MATLAB程序的计算结果与典型凝汽计算法[12]的计算结果相差无几。

4机组热经济性分析

4.1考虑换热效率及辅助成分影响与否的对比分析

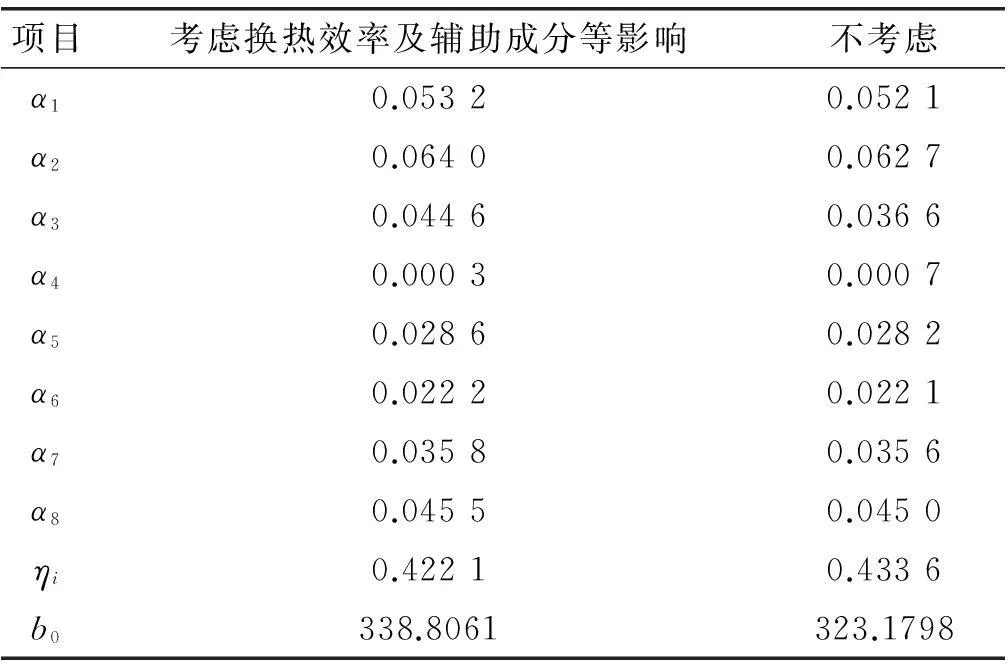

利用MATLAB程序对不考虑加热器热效率及辅助成分等影响因素的工况也进行计算,对比结果如下表1所示。

表1 考虑换热率及辅助成分影响与否各抽汽

由上表知,当考虑换热器换热效率以及辅助成分(本研究辅助成分主要针对给水泵效率不同引起的比焓降不同)影响时,机组热力系统中7个加热器(除了除氧器之外)的抽汽系数明显低于不考虑该情况时的抽汽系数,特别对除氧器抽气系数影响最大;后者机组煤耗降低15.626 3 g/(kW·h), 可见提高换热器换热效率以及降低给水比焓降是机组高效节能的重要途径。

4.2 补水方式不同的对比分析

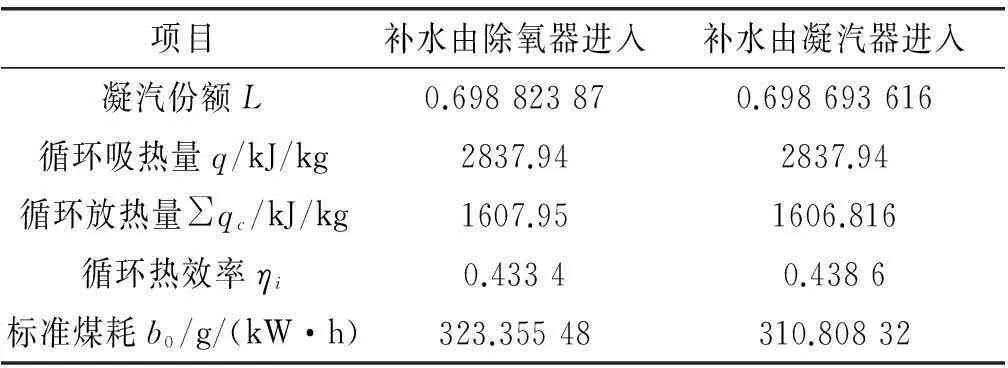

对N200-12.75/535/535再热机组热力系统补水由除氧器及凝汽器进入的计算,其对比结果如表2所示。

从表2结果可以看出,补水由除氧器进入及由凝汽器进入对机组热经济性有一定的影响。补水由除氧器进入时的循环热效率明显低于补水由凝汽器进入时的循环热效率,且其标准煤耗率为补水由除氧器进入时的96.12%。

表2 补水方式不同对比结果

明显看出:由凝汽器补水循环的热效率提高了0.0052%、标准煤耗降低12.547 g/(kW·h)。由此可见,补充水进除氧器改为补入凝汽器,不仅提高了机组的热经济性,同时节省能源消耗。

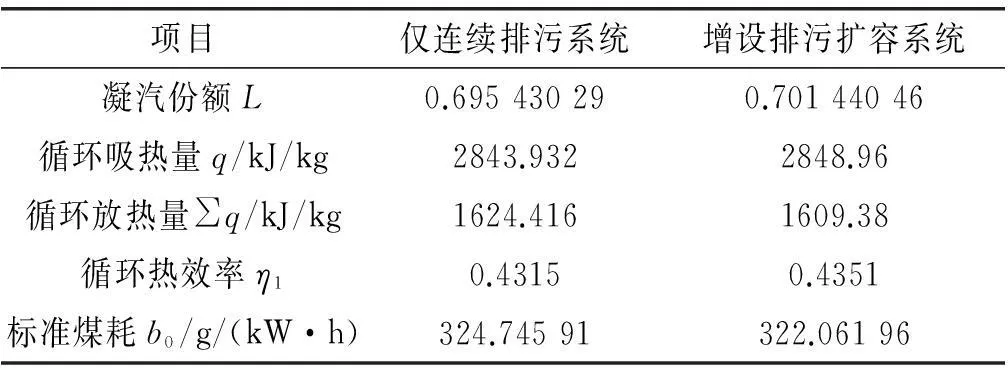

4.3增设排污扩容系统与否的对比分析

对N200-12.75/535/535再热机组热力系统排污及其利用系统局部定量计算,对于增设排污扩容系统与否其相关指标有所变化,对比结果如表3所示。可看出,仅采用连续排污机组的循环热经济性降低0.43%,主要由排污份额引起的非凝汽放热量的增加大于循环吸热量的增加而引起的;而当采用排污扩容系统以后,机组的循环热经济性增大0.40%;与仅为连续排污系统相比,增设排污扩容系统可降低标准煤耗量为2.684 g/(kW·h)。

表3 增设排污扩容系统与否的对比结果

5结论

通过建立热力学分析计算模型、编写MATLAB语言程序,运用等效焓降法对N200-12.75/535/535凝汽式汽轮机组热力系统热经济性指标进行计算,分析并得到以下结论:

1)当考虑换热器换热效率以及辅助成分的影响时,机组热力系统中的7个加热器(除氧器之外)的抽汽系数明显低于不考虑换热器换热效率及辅助成分影响时的抽汽系数,且后者要比前者煤耗率降低15.626 3 g/(kW·h)。

2)补水由除氧器进入时的循环热效率明显低于补水由凝汽器进入时的循环热效率,且补水由凝汽器进入机组的热经济性较好,其标准煤耗率为补水由除氧器进入时的96.12%。

3)仅采用连续排污热力系统机组的循环热经济性将降低0.43%,主要由排污份额引起的非凝汽放热量的增加大于循环吸热量的增加而引起的;而当采用排污扩容系统以后,机组的循环热经济性将增0.40%。

通过以上分析可以看出,机组节能降耗可以从以下几个方面着手:

1)补充水进入除氧器改为补入凝汽器;

2)连续排污系统增设排污扩容系统,如此可以降低煤耗;

3)提高加热器效率,最重要的就是降低加热器疏水冷却的端差。

提高200 MW凝汽式汽轮机组热经济性的措施有很多,综合以上各节能降耗技术,不断完善热力系统热经济性分析方法,就可以使电厂实际运行更加安全、经济、可靠[12]。

参考文献

[1]姜绍俊.中国电力发展现状及前景[C].2009年中国电线电缆行业大会论文集,2009

[2]黄素逸,王晓墨.节能概论[M].华中科技大学出版社,2008,3(7):196-197

[3]Serra L,Lozano M,et al. On average and marginal costs in thermo-economics[C].The Efficiency & Cost Optimization and Simulation Conferences,1995:1 267-1 235

[4]V. M. Najafi A. An increase of the service life of gas turbine engines (GTE) and gas turbine systems (GTS) is greatly hampered by the insufficient durability of turbine blades[J]. Welding international,1998,12(1):456-470

[5]林万超.火电厂热系统节能理论[M].西安交通大学出版社,1994:35-56

[6]陈国慧,林万超,刑秦安.等效热降及其应用[M].西安交通大学出版社,2000:5-15

[7]李勤道,刘志真.热力发电厂热经济性计算分析[M].中国电力,2008,7(6):92-110

[8]郭民臣.电厂热力系统分析方法的研究与发展现状[J].热力发电,2001,11(6):7-12

[9]傅秦生.能量系统的热力学分析方法[M].西安:西安交通大学出版社,2005:89-90

[10]Mathews JH,Fink K D. Numerical methods using MATLAB (Third Edition).Englewood Cliffs,NJ:Prentice-Hall,1999

[11]郭炳然.火电厂计算机分析[M].北京:水利水电出版社,1992

[12]严俊杰.火电厂热力系统经济性诊断理论及应用[M].西安:西安交通大学出版社,2000