某轴流风叶的注塑残余应力计算与模拟

某轴流风叶的注塑残余应力计算与模拟*

颜士伟1,余世浩1,2,翟羽佳1

(1.武汉理工大学材料科学与工程学院,湖北武汉430070;2.武汉理工大学华夏学院,湖北武汉430223)

摘要:介绍了注塑残余应力的形成机理和主要影响因素,建立注塑制件的二维温度场和残余应力计算模型,并进行了某轴流风叶的注塑残余应力计算模拟,验证了注塑残余应力计算模型的合理性和准确性。

关键词:轴流风叶残余应力注塑模拟计算

中图分类号:TM301文献标识码:A

基金项目:江苏省技术创新基金,编号10C26213201037。

作者简介:颜士伟(1981-),男,研究生,研究方向:材料成型设备CAD/CAE。

收稿日期:2015-04-03

Residual injection stress calculation and simulation of plastic axial fan

YAN Shiwei,YU Shihao,ZHAI Yujia

Abstract:In this paper, the mechanism principle of injection residual stress is introduced, and the main influence factors of injection residual stress are analyzed, then the two-dimensional thermal model and residual stress calculation model are established and verified by injection simulation.

Keywords:axial fan; residual stress; injection process;calculation simulation

0引言

注塑零件在注塑生产中有明显的纤维取向和塑料结晶,从而表现为注塑制品的力学各向异性和非均质属性,其中尤其以纤维增强材料的注塑最为明显,在熔融状态下,聚合物中的纤维随着融胶的流动方向确定在模具型腔中的排布方向,在高剪切应力区存在纤维取向和流动方向一致的取向效应。另外,注塑成型过程中,熔融状态的塑料材料须承受高温、高压和高剪切等多种载荷的共同作用,在短时间内完成玻璃态、高弹态到粘流态,再到玻璃态的转变,其内部大分子也经历了流动变形与松弛以及结晶取向等内部结构变化[1,2],若这些结构变化在塑料制品冷却定型前不能充分稳定,则出模后塑料制品内部存在残余应力[3]。残余应力会引起温度翘曲变形从而产生制品形状和尺寸误差,甚至产生其它结构缺陷导致产品功能失效。

1注塑残余应力形成机理

塑料制品在注塑成型中的残余应力主要有两个来源:一是流动残余应力。在注塑的充填阶段,粘弹性流体的非等温流动形成剪切应力和法向应力,由于塑料大分子链的取向不同,在沿流动方向和正交方向表现为各向异性,冷却阶段温度下降导致不能完全应力松弛,从而在塑料固化层中发生应力残留[4,6];二是热残余应力。塑料制品在出模时,由于模内外温差大,制品温度的不均匀分布导致变形收缩不均匀而产生热残余应力。目前还没有十分准确的本构模型可以深入细致地揭示注塑制品残余应力的产生、发展及作用机理,通常将流动残余应力和热残余应力分别采用各自独立的数学本构模型表达,然后进行数值计算的叠加。

2注塑制品的残余应力计算模型

根据前面分析可知,塑料注塑是个短时间内温度剧烈变化的工艺过程,由于温度变化,塑料的物理状态和力学特性也发生明显改变,尤其是塑料的松弛模量、热膨胀系数和其它温度相关物性,因此塑料制品的温度场模型必须能够准确地描述注塑生产周期内制品的温度变化规律。其中残余热应力产生阶段的温度场模型包括模内冷却温度场和脱模冷却温度场。

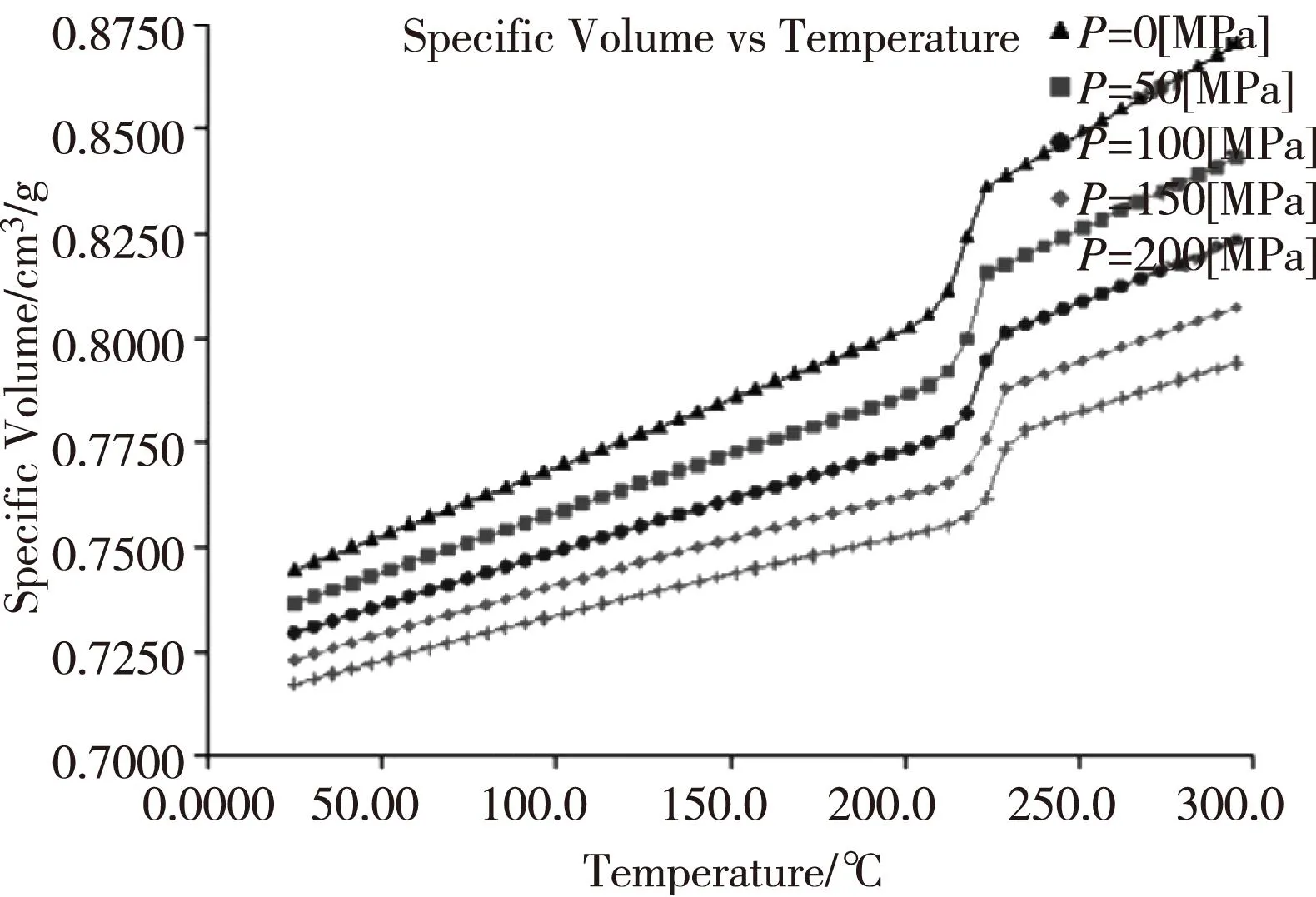

塑料制品多为薄壁件,二维平面温度场模型表达式为[5,6,8]:

(1)

其中:[K]为温度场单元热传导矩阵和边界热交换矩阵;

[C]为温度场单元热容矩阵;

{R}为温度场节点热流向量;

ξ为时间差分系数。

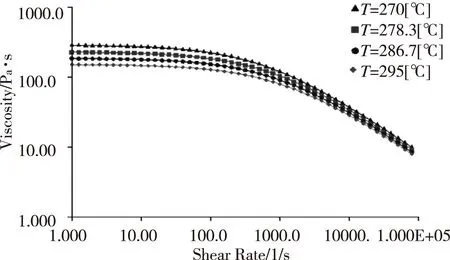

另考虑温度场的相变潜热,引入热焓量[7],即

(2)

其中:Ff为材料相变温度;

L为潜热;

注塑冷却过程中材料的热膨胀系数、热应变等物性参数随温度场的温度分布而发生相应变化,此类粘弹性材料的冷却通过玻璃化温度导致的残余热应力可采用热流变性材料的积分热粘弹性体本构方程进行计算,即:

(3)

(4)

其中:G1,G2为松弛系数;

si,j,ei,j为应力偏量和应变偏量;

s,e为体平均应力和体平均应变;

Tr,Tg为计算参考温度、材料固液态转变温度。

3注塑残余应力模拟

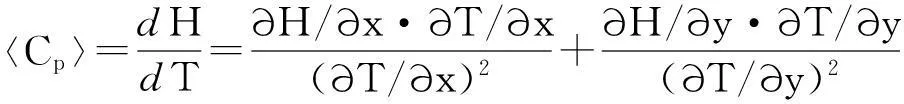

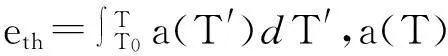

某仓储设备的通风换气叶片采用注塑工艺生产,为了评估该叶片的生产工艺性和注塑残余应力特性,基于注塑温度场和残余热应力的理论分析,通过注塑仿真模拟来研究轴流风叶在压力注塑过程中的融胶流动特点和注塑残余热应力。风叶材质为30%比例玻璃纤维增强尼龙材料,具体材料物性为Mold surface temperature=90℃,Melt temperature=280℃,Maximum shear stress=0.5 MPa,Maximum shear rate=60 000 1/s。其黏性和PVT曲线分别如图1,图2所示。

图1 材料黏性曲线图

图2 材料PVT曲线图

图3 模具浇口方案

根据塑料材料特性和风叶结构特点,采用三板模,点浇口方案,如图3所示。具体工艺参数为:保压转换位置为99%注射位置,保压压力为80%充填压力,保压时间10 s,冷却时间20 s。

根据注塑模拟结果的数据分析,融胶充填时间约0.8513 s,融胶流动平稳,未发生迟滞和短射现象,说明模具浇口方案和工艺参数基本合理,其融胶流动过程如图4所示。

图4 融胶充填流动过程截图

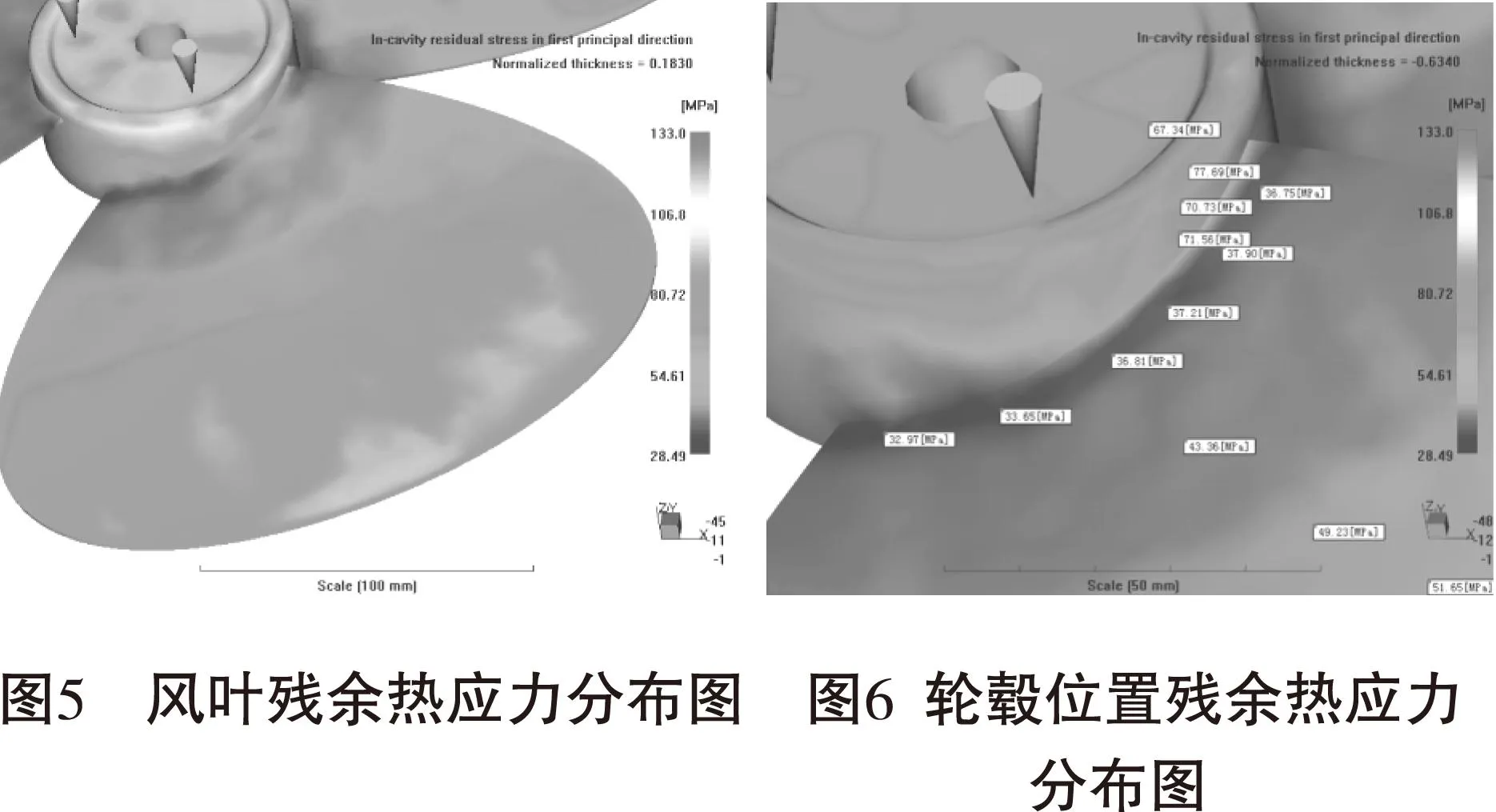

根据风叶注塑残余热应力分布图(图5)可知,叶片根部残余热应力数值较小,但是残余应力分布梯度明显,这是由于叶片根部的结构壁厚差异过大导致融胶冷却速度不均匀所引起的,但三个浇口位置和叶片尖部应力较大,其中以浇口位置的残余热应力为最大,均在70 MPa以上(图6),这主要是由于浇口在叶片轮毂部位的壁厚比叶片壁厚大1.85 mm,且背面布置有8条中心放射状加强筋导致局部材料冷却延后而产生内部残余拉应力。

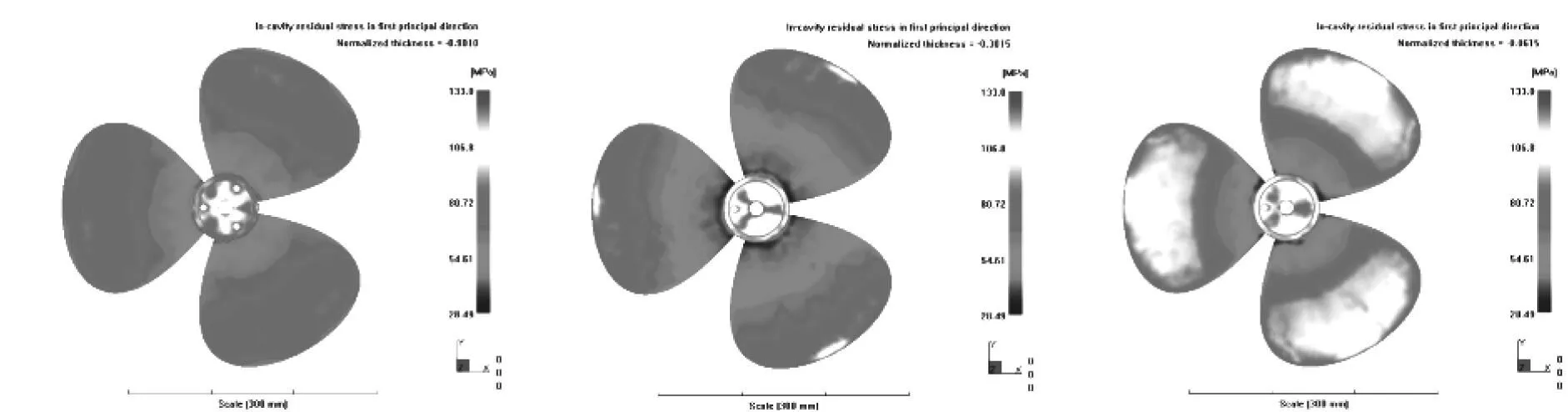

沿风叶结构壁厚方向从表层向中间截面做切面处理以更直观观察叶片结构内部残余热应力分布,叶片为薄壁结构(宽度壁厚的最大比值=23.7),由于材料冷却时体积热缩速度不均匀在叶片中央部位产生较大的残余热应力,最大值73 MPa。如图7所示。

图7 风叶结构内部残余热应力分布图

4总结

注塑残余应力对注塑制品的成型质量和强度性能有决定性影响,其中材料特性、注塑工艺参数和模具设计直接决定了塑料制品的残余应力分布。本文对注塑残余应力的产生机理进行了初步的分析,建立注塑工艺周期中冷却阶段的温度场模型和残余热应力计算的理论模型,并选择某轴流风叶进行了注塑模拟,进一步验证了该理论模型的合理性。

参考文献

[1]R.W.Lewis,K.Morgan,H.R.Thomas,etal.The finite element method in heat transfer analysis[M]. John Wiley &Sons Ltd,England,1996

[2]T.Nishmura,etal. Analysis of two dimensional freezing by the finite element method [J]. Int.Chen,Eng., 1985,25:105-112

[3]W.F.Zoetelief,L.F.A.Douven,A.J.Ingenhousz. Residual thermal stress in injection molded products[J]. Polymer engineering and science, 1996,36:1655-1677

[4]R.M.Christense.粘弹性力学引论[M].北京:科学出版社,1990

[5]李海梅,申长雨.数值方法预测注塑件的成型尺寸[C]. 第一届国际模具技术会议论文集,2000

[6]陈政.注塑制品残余应力的数值模拟[D].郑州:郑州大学,2006

[7]K.Morgan and etal. An improved algorithm for heat conduction problems with phase change[J].1978,13:1191-1202

[8]丁海.注塑成型后充填过程残余应力的数值模拟[D]. 郑州:郑州大学,2007

余世浩,男,教授,研究方向:材料成型设备与控制。