钢铁企业焦化工序节能减排途径探讨

马芳芳,卢振兰

(吉林农业大学 资源与环境学院,吉林 长春 130118)

钢铁企业焦化工序节能减排途径探讨

马芳芳,卢振兰

(吉林农业大学 资源与环境学院,吉林 长春 130118)

摘要:从焦化技术改进、资源综合利用、余热回收利用三方面探讨了钢铁企业焦化工序节能减排途径。分析了捣固炼焦、干熄焦等技术,为钢铁企业实施节能减排提供参考。

关键词:节能减排;焦化;干熄焦;基础

1引言

2013年我国多个城市先后发生雾霾,大气污染已经向我国敲响了节能减排的警钟,钢铁行业无疑是主要因素之一。中国GDP增速低于能源消费增速,钢铁等高能耗、高污染工业对国民经济贡献虽不算大,却是节能减排潜力最大的行业之一。此外《钢铁工业“十二五”发展规划》要求钢铁行业单位工业增加值能耗和CO2排放分别下降18%,而焦化工序既为炼铁等工序提供原材料,其生产的成品焦炭、产生的焦炉煤气、余热等二次能源也是钢铁企业的能源基础,钢铁行业焦化工序节能减排工作任重而道远。

2中国钢铁行业焦化工序的能效概况

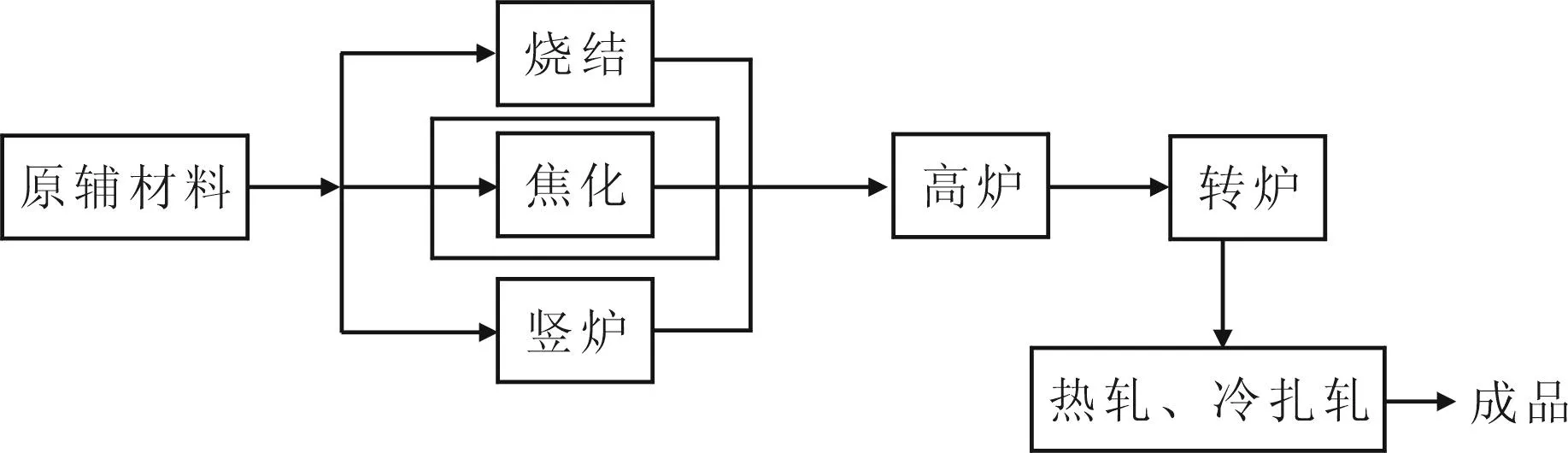

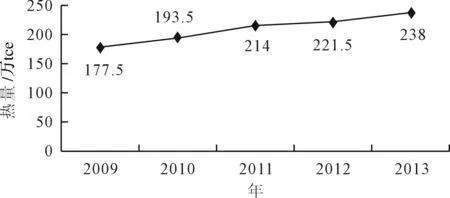

钢铁厂一般由烧结、焦化、炼铁、转炉、电炉、热轧、冷轧等几部分工序组成,其中焦化工序耗能142kg标煤/t,焦化工序是钢铁企业中消耗资源最多,污染最严重的工序,其排放的CO2约占钢铁企业排放总量的12%,其能耗占整个钢铁工序的13%以上,焦化工序不仅大量耗能还排放大量的以颗粒物、BaP、SO2、NOX等为主要代表的大气污染物,难处理的酚氰水及焦油渣等固体废弃物,焦化工序为钢铁生产提供原材料,处于刚铁生产的要塞,如图1所示。此外焦化工序余热余能利用率低,未被利用余热余能约50kg/t 焦,从图2可以看出近年来我国产焦量持续增加,截止于2013年我国约有238万tce余热未被利用,随着工业发展,“十二五”期间我国国内焦炭的需求量与生产量依旧会持续增加,我国钢铁行业焦化工序的节能减排工作压力甚大,改善炼焦工艺并提高焦化工序余热余能利用率势在必行。实现焦化工序节能减排应从技术改进、资源综合利用及二次能源综合利用三方面入手。

图1 钢铁企业工艺流程注:图中框起来的部分为本文研究内容

图2 国内焦化工序未利用余热情况

3焦化工序节能减排的主要影响因素

焦化工序由备煤、炼焦、化产三部分组成,焦化工序是否能生产高质量的焦炭不仅影响钢铁成品质量,也是决定其能源利用率、污染物排放量的主要因素。生产高质量焦炭,取决于炼焦煤、备煤、炼焦工艺三方面条件,优质炼焦煤决定了焦炭内硫分、灰分、焦炭强度,进而影响污染物产生量。先进的备煤技术与炼焦工艺可保证入炉煤的水分、堆积密度、添加剂、结焦时间、熄焦时间等,从而保证成品焦炭强度,提高污染物的回收率和二次能源的利用率,为后续化产工作减轻压力。根据我国优质煤资源短缺现状,一味选取影响整个钢铁企业生产成本的优质炼焦煤炼焦不利于降低企业吨钢能耗值是不可取的,应主要从改善工艺技术入手。

3.1 焦化工序为节能减排做贡献的主要技术

(1)捣固炼焦技术。将装入炉煤在炉外通过机械力改善堆密度,可增加约0.4m3/t炉煤,使煤料颗粒接触紧密,提高煤软化过程膨胀压力,有利于煤料相互融合,提高焦炭的强度且堆积密度可控,鞍钢采取此技术节约配煤成本约50元/t焦[1],东北地区产煤多为弱粘结性,因此该技术可在东北地区采用。

(2)配型煤炼焦技术。将加压成型后的煤块与散状煤料按一定的比例混合均匀后装炉,以提高装炉煤堆比重,改善焦炭质量的一项技术。

(3)煤调湿(CMC)技术。将炼焦煤在入炉前通过热交换的方法除去煤中部分水分,并保持装炉煤水分稳定,其可将装炉煤水分由 10%~12%降低到 6%左右。鞍钢、吉林建龙等企业由于采用螺旋给料方式装煤,装煤堆比重受螺旋新旧程度、装炉煤水分、细度的影响较大,因此较适合采用该项技术。

(4)Scope21炼焦系统。该工艺日本历时14年开发而成,该技术通过煤入炉前高温预热,改善碳化室炉壁传导率、厚度等炼焦条件,实现了弱粘结性煤添加率达50%,并且充分利用干熄焦技术再加热,从而实现结焦时间大幅缩短,同2006年现行工艺相比,生产率提高2.4倍,能耗降低20%,产焦总成本降低约18%,其独特的入炉煤插塞输入法和出炉焦密闭集尘技术不但降低粉尘排放量,并消除了传统炼焦半生的烟、尘、臭气等污染物质,其系统内部的煤气燃烧装置的改善和显热回收不但降低了NOX的排放也实现了节能[2]。

3.2 对比分析先进的炼焦技术

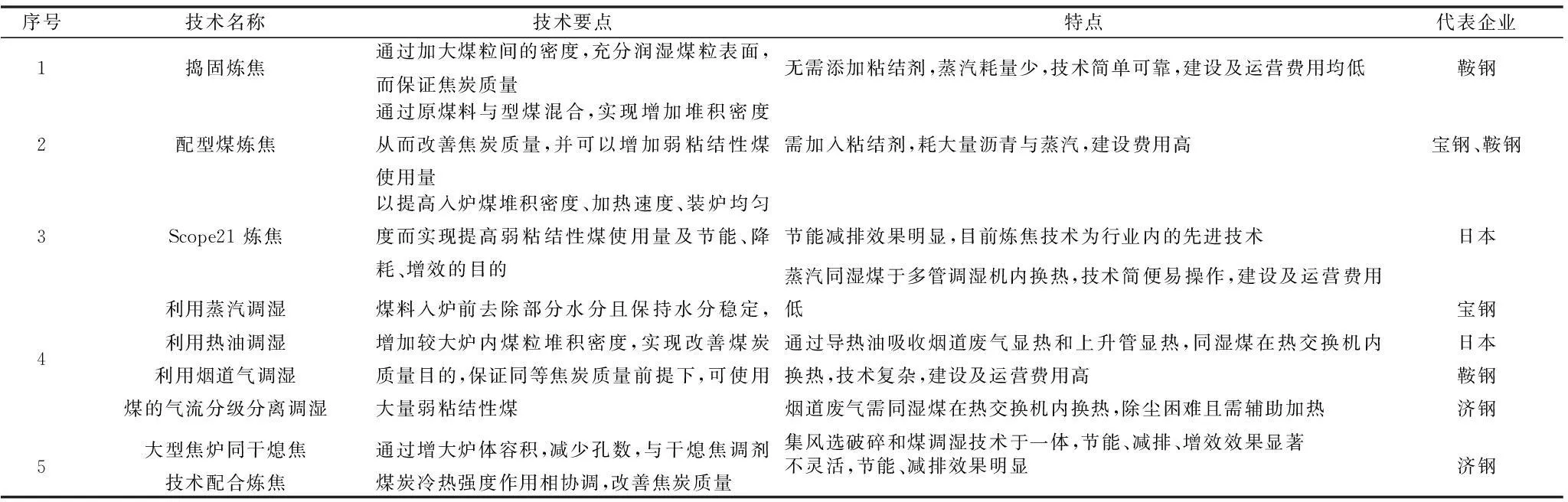

对先进的炼焦技术进行对比分析,见表1。

表1 炼焦节能减排可获得先进技术

3焦化工序资源综合利用

焦化副产物焦炉煤气,普遍采用燃烧的方式排放,造成相当程度的能源浪费,目前资源综合利用的主要方式:①将富含杂质的焦炉煤气转化成清洁能源天然气、双氧水、甲醇、工业氢气、汽柴油等材料,其中山东、大连等城市已经组织并实施了焦炉煤气合成天然气工艺,建设焦炉煤气合成天然气及综合利用项目,投资少收益高。其中焦炉煤气制甲醇节约成本效果明显,相比煤制甲醇节省约1200元/t,相比天然气制甲醇节省成本约1000元/t。②利用焦炉煤气发电,但焦炉煤气仅可发电1~1.5kW·h/m3,发电率不高,且基于目前技术,利用焦炉煤气发电造价较高。③焦炉煤气燃烧供暖是一个有巨大潜力的再生资源利用途径,多数大型钢铁企业副产品焦炉煤气除用于炼铁、轧钢等部分均浪费掉,大部分钢铁企业分布于南方,由于冬季不供暖,关于焦炉煤气供暖方向开发利用甚少,而北方冬季需要大量的燃料燃烧供暖,过剩焦炉煤气可用于企业内部及附近小区供暖。

为实现焦化工序的资源综合利用,首钢在行业内起了带头作用,其自主开发了焦炉处理废塑料、调湿型煤炼焦、焦化处理有机固废与城市钙化污泥等技术,其中焦炉处理废塑料技术,在保证焦炭质量前提下添加了4%废塑料。调湿型煤炼焦,增加焦炉产能10%,减少焦炉废水产生率约30%,节约能耗261MJ/t焦,保证焦炭质量可增加弱粘结性煤约15%;焦化处理有机固废与城市钙化污泥技术,利用高温炼焦炉实现了有机固废转化为焦炭、焦油和煤气[3],首钢的技术开发具有前瞻性为我国开发新的资源利用途经奠定了基础。

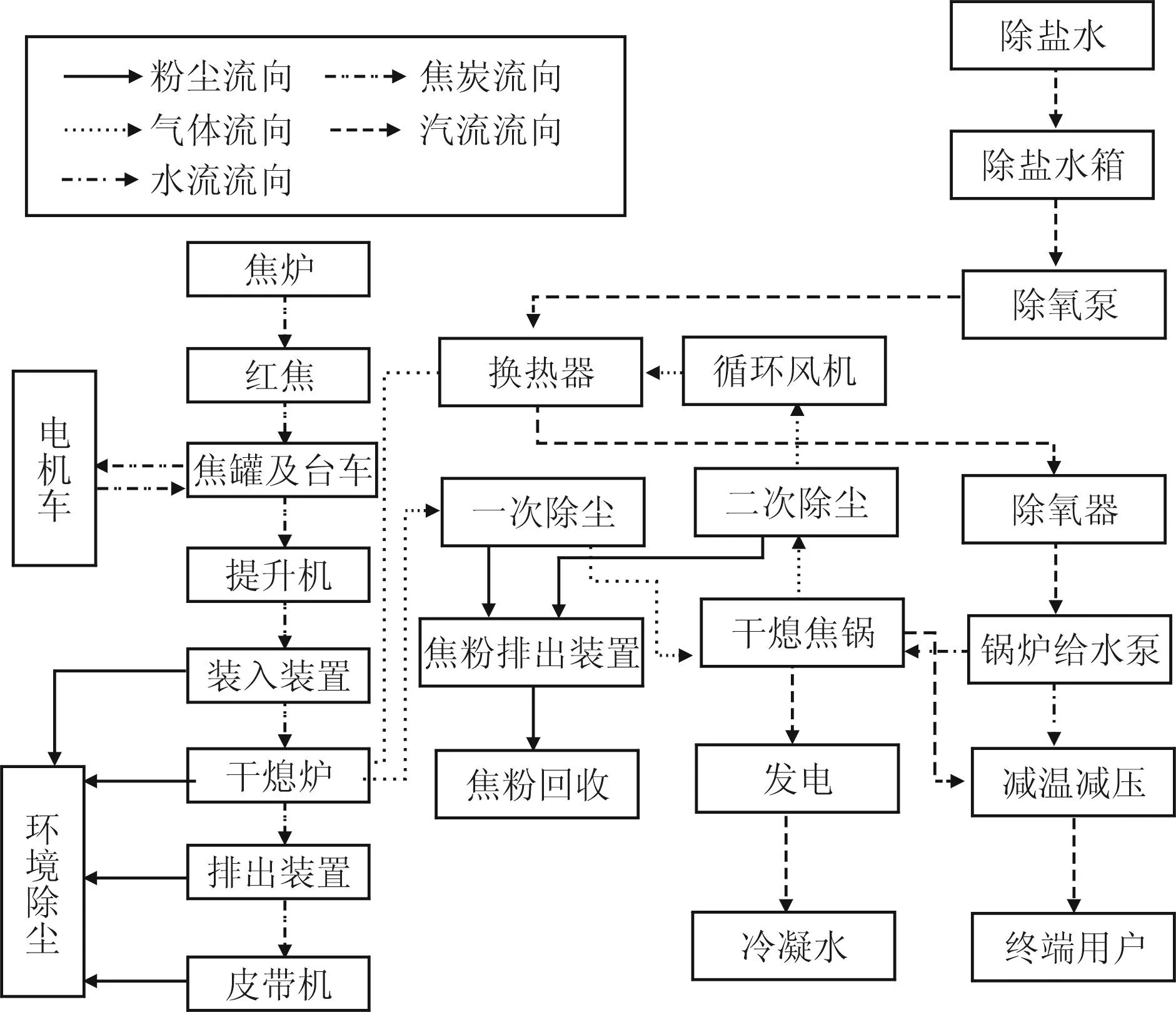

4余热回收利用

钢铁企业焦化工序的热量损失是红焦显热损失大于荒煤气带出热损失大于烟道废气带出热损失大于炉体表面散热损失,我国焦化工序的余热回收研究主要针对烟道气带出热、荒煤气带出热、红焦显热三部分热量回收,其中烟道220~300℃废气带出的热量相当于焦炉输出总热量的17%,烟道废气余热回收主要应用于煤调湿、热管锅炉回收生产蒸汽及负压蒸氨等,具有一定的节能效果,但尚无回收率较高的方法。焦炉荒煤气650~700℃带出热量相当于焦炉输出总热量的36%,目前荒煤气余热回收方法主要有导热油换热回收、热管回收、余热锅炉回收、半导体温差发电回收和用水套管回收、荒煤气余热微流态回收技术等,日本正在研发荒煤气高温热裂解技术,但都未达到工业化阶段。热量回收效率最高的非红焦显热回收莫属,干熄焦技术是国内主要的红焦显热回收技术,干熄焦技术是相对于利用水湿熄焦而言的一种熄焦方式,采用低温惰性气体经循环风机引入红焦冷却层吸收红焦显热,冷却焦自炉底排出,高温惰性气体经锅炉热交换,冷却后惰性气体循环回炉熄焦,锅炉蒸汽带动汽轮机发电或以其他方式资源利用,相对于湿熄焦具有节能、环保、改善焦炭质量的优点,主要工艺如图3所示,节煤40kg/t 焦,相对湿熄焦可节水443t/t 焦,配煤弱粘结性煤可多用15%,红焦显热回收83%,产生的蒸汽可用于发电。该技术已经成熟,在全国各大型钢铁企业干熄焦同大型焦炉连用,虽其仍有规格单一、造价相对较高的弊端,因其节能减排效果明显,已经趋于普及,小型含炼焦工序企业中干熄焦也将取代湿熄焦。

图3 干熄焦技术的主要工艺流程

5结语

随着我国能源需求量持续增加,未利用余能将持续增加,需加大技术改进力度,经技术对比分析,对焦化工序节能减排提出合理化建议。

(1)改变我国焦化工序技术水平单一的现状,大型焦炉与干熄焦配合使用技术应考虑同烟道气调湿、蒸汽调湿等煤调湿技术的联合使用。

(2)新建企业技术选取应着重考虑资源综合利用及二次能源利用,实现降低环境污染的同时降低资源能源的浪费,北方大型钢铁企业应试图采用焦炉煤气供暖,为能源利用开辟有效途经。

(3)应以首钢的自主研发精神为楷模,自主开发更有效的焦化节能减排技术、资源利用等技术。

参考文献:

[1] 郑文华.捣固炼焦技术的发展和应用 [J].河南冶金,2008(16):1~6.

[2] 齐婳,李丽琴,王凯,等.21世纪新技术-scope21工艺[R].济南:济南钢铁集团总公司,2006:238~241.

[3] 廖洪强.首钢节能减排与资源综合利用新技术开发及其产业化[R].北京:首钢总公司环保产业事业部,2013:99~102.

The Study of the Way of Energy Saving and Emission Reduction During

Coking Process in Iron and Steel Enterprises

Ma Fangfang,Lu Zhenlan

(CollegeofResourcesandEnvironment,JilinAgriculturalUniversity,

Changchun130118,China)

Abstract:In 2013,about 2.38 million tons coal's waste heat are not used in China. In order to improve energy utilization rate,the article discusses ways of energy saving and emission reduction during the coking process in iron and steel enterprises from three aspects,including the improvement of coking technology,comprehensive utilization of resources and recovery and utilization of waste heat. Through the discussion of stamp-charying cokemaking and dry quenching technologies,this paper lays the foundation of the implementation of energy-saving emission reduction in iron and steel enterprises.

Key words:energy-saving and emission reduction;coking;CDQ;foundation

中图分类号:X784

文献标识码:A

文章编号:1674-9944(2015)01-0227-03

通讯作者:卢振兰(1964—),女,内蒙古呼伦贝尔人,副教授,主要从事环境管理与影响评价方面的教学与研究工作。

作者简介:马芳芳(1988—),女,吉林榆树人,吉林农业大学资源与环境学院硕士研究生。

收稿日期:2014-11-18