大锻件镦粗变形力数值模拟误差的研究

齐作玉 黄 健 蔡 宁(上海重型机器厂有限公司,上海200245)

大锻件镦粗变形力数值模拟误差的研究

齐作玉黄健蔡宁

(上海重型机器厂有限公司,上海200245)

摘要:分析了由塑性加工原理理论推导出的镦粗变形力公式,还研究了用商业模拟软件求解镦粗变形力,将其公式结果以及模拟结果与以前实测结果进行比较,暴露出大锻件数值模拟商业软件存在着较大定量误差的问题。分析了该问题产生的原因,提出了改进意见,为未来能在大锻件生产领域定量准确地应用数值模拟软件奠定了一定的理论和经验基础。

关键词:大锻件;数值模拟;镦粗;变形力;误差

目前大锻件数值模拟的应用还很不成熟。曾有文献对大锻件数值模拟定量准确性进行了探讨[1],指出目前大锻件数值模拟研究成果主要分为两类,一类是没有实际对比分析的理论研究,仅用于制订工艺前的参考;另一类是与实际情况对应的个别点上的数值对比或定性对比的研究。即使是有些实际对比的研究,也只有定性参考意义,缺乏可靠的定量准确结论和可直接定量应用的实际意义。由此推论,大锻件数值模拟商业软件在定量准确方面仍然存在问题。比起其它领域的数值模拟,大锻件数值模拟的应用上仍受到很大限制。但是,大锻件数值模拟商业软件具体不准确在哪里,不准确的程度如何?是否可以改进?这些问题更值得研究,但至今仍缺乏研究,还找不到公开发表的、有价值的参考文献。

镦粗变形力是大锻件锻造的重要参数。即使对于这个重要参数,在数值模拟方面,也找不到关于它的计算误差研究文献,即模拟计算结果与实测结果差异的分析和研究。当然,此类研究需要增加实测结果,同时还需要研究者用扎实的金属塑性加工原理理论加以解释和说明,难度可想而知。也就是说,它比单纯的数值模拟研究要更为复杂和困难。

为了突破大锻件数值模拟商业软件定量准确性不可靠的问题,本文用理论计算和软件模拟的方式得出镦粗变形力结果,并与以前实测结果相比较,以揭示大锻件数值模拟商业软件在计算中反映出的实际具体问题,并分析了该问题产生的原因,提出了改进意见。为未来大锻件领域能定量准确应用数值模拟软件奠定了一定的理论和经验基础。

1 理论值与实测值的误差比较

根据现有塑性加工原理的理论,求圆柱体镦粗时的变形力,常用的分析方法之一是德国学者齐别尔( E.Siebel)提出的主应力法(又称切块法SLAB METHOD)。经过推导可以得出镦粗圆柱体单位流动压力p,见式( 1)。式中,S为材料的真实应力(屈服应力),μ为摩擦系数,D为坯料的直径,h为坯料的高度。

根据式( 1)中的D/h可知,同一径高比下的不同尺寸大小的圆柱体的镦粗单位流动压力是不变的。

镦粗圆柱体单位流动压力常用于计算变形抗力。变形抗力是单位面积上的变形力。

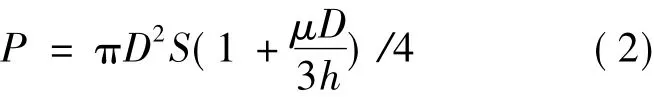

计算镦粗变形力P,见式( 2)。式中,π为圆周率。

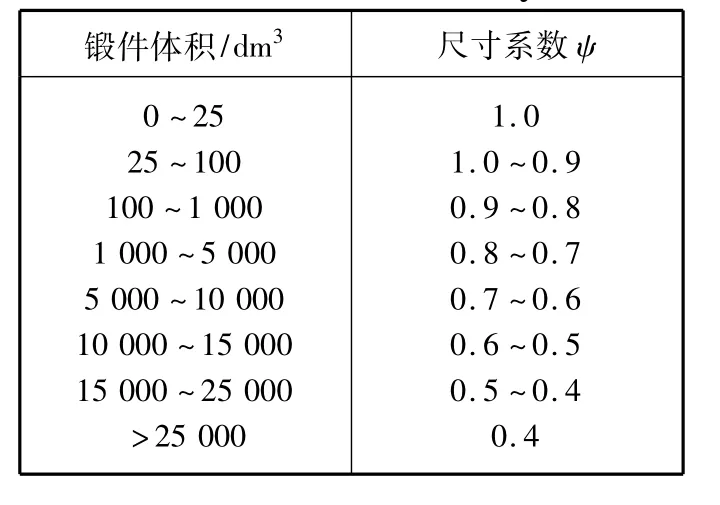

然而,前苏联学者古布金研究发现,按照式( 1)、式( 2)计算时,其真实应力是在小试样上测得的,当用在大的锻件计算上时,就会出现误差。实际尺寸越大,塑性和变形抗力就越低。为此,古布金研究提出根据变形体尺寸的修正公式[2]。即式中,pr为生产条件下锻件的单位流动压力; po为与锻件几何尺寸相似的小试样的单位流动压力;ψ为尺寸系数,恒小于1。古布金研究出的尺寸系数ψ见表1。

表1 古布金研究出的尺寸系数Table 1 Size factor studied by Gubkin

由表1可知,当锻件体积增大1 000倍时或当锻件的高度及直径增大到10倍时,变形抗力就减少60%,这种差异是相当可观的。

我们在大锻件镦粗的实际生产中也曾有这样的体会,按照理论计算,一台万吨压机镦不动的大锻件在实际生产中是可以镦得动的。

古布金关于尺寸对镦粗力影响的实测研究对大锻件成形技术和模拟技术的深入研究发展起到十分重要的作用。但遗憾的是,现在一些新的金属塑性加工原理教科书中却删减了古布金的实测研究结果[3],以致许多新一代的大锻件技术人员并不知道前人早已经发现了这样一种大锻件的塑性变形规律。

2 模拟值与实测值的误差比较

目前多个商业软件供应商都声称其软件能用于大锻件成形的数值模拟,但研究者在多次交流中向他们的国内外产品的中外介绍者咨询,该软件是否考虑了尺寸对镦粗力影响因素问题时,他们却无人能理解、也无人能回答。

为此,研究者只能根据现有条件选择一种商业软件来对该问题进行独立研究。

DEFORM是美国产的商业模拟软件[4],它基于有限元,可用于金属成形工艺模拟分析。是国内较为普遍使用的软件之一。

研究者用DEFORM-3D V10.0版本,针对一个直径为280 mm,高度为410 mm的小圆柱体锻件和另一个直径为2 800 mm,高度为4 100 mm的大圆柱体锻件,分别进行模拟镦粗。选择这一小一大锻件,保证了两个相似圆柱体锻件的尺寸是十倍关系,体积是千倍关系。

根据金属塑性成形原理可知,变形速度对变形抗力有影响。因此,对大小圆柱体锻件采用相同的变形速度。

对应于变形过程某一瞬时进行塑性流动所需的真实应力叫做该瞬时的屈服应力,亦称流动应力。如果忽略材料的加工硬化,可以认为屈服应力为一常数,并近似等于屈服极限。对于多晶体材料而言,材料塑性变形的屈服应力一般取残余应变为0.2%时所加的应力,即所谓的Rp0.2。为了便于比较,在镦粗变形计算步长上就选择0.2%。为此,小锻件的步长为0.82 mm,大锻件的步长为8.2 mm。除以上条件,其它条件也按相似规律选择,不再赘述。

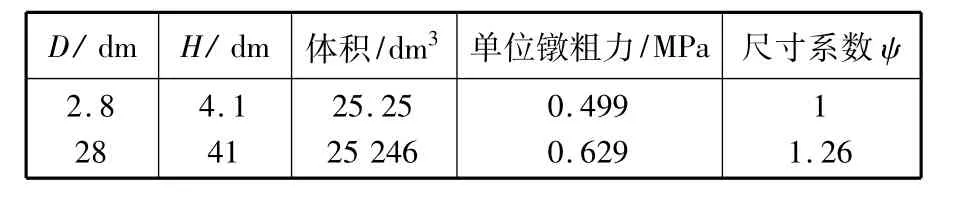

由软件模拟计算出两个锻件的镦粗力、单位镦粗力,再参照尺寸修正公式( 3)并按表1古布金研究出的尺寸系数原理推导计算出这两个模拟锻件的尺寸系数。最终计算结果列于表2中。

表2 用DEFORM-3D V10.0软件模拟计算出的尺寸系数Table 2 Size factor calculated by DEFORM-3D V10.0 software

将表2与表1相比较,表2中小锻件的体积与表1中的第一行锻件体积接近,表2中大锻件的体积与表1中的最后一行锻件体积接近。但是,两者的尺寸系数差异却很大。由表2可知,当锻件体积增大1 000倍时或当锻件的高度及直径增大到10倍时,变形抗力增加了26%。此次实验结果与古布金研究出的结果即表1所得出的结论完全相反。就是说,表2不仅没有反映出表1所显示的尺寸影响因素,即当锻件体积增大1 000倍时或当锻件的高度及直径增加到10倍时,变形抗力减少60%,反而给出变形抗力增加了26%的计算结果。

3 结论、推论及建议

3.1根据以上定量分析,可以得出以下结论:

( 1) DEFORM软件在对几何大小相似的不同锻件的计算上所反映出的变形力计算结果问题与根据金属塑性理论主应力法计算反映出的问题一样,都没有考虑到实际镦粗变形抗力的尺寸影响因素。

( 2) DEFORM软件计算结果和理论计算结果与试验结果相互比较,软件计算结果的尺寸修正系数是大于1的,与古布金的研究结果相反。说明,这种商业软件对大锻件变形力的计算会产生明显偏大和实际应用无法容忍的误差。

3.2根据本文分析研究,可推论如下:

( 1)其它国外的商业锻造工艺模拟软件也很可能都没有考虑大锻件的尺寸影响因素。如果用在大锻件成形上,就可能会产生较大误差。

( 2)目前市面上销售的商业锻造工艺模拟软件之所以在大锻件上计算不准确,其中一个重要原因是没有突破以现有的金属塑性成形原理为基础的范围。而现有的金属塑性成形原理仍然不成熟,它是20世纪40年代才形成的一门相对新的学科,仍有待于进一步研究和完善。另一个重要因素是商业模拟软件没有与大锻件的理论研究和大锻件的生产实践相结合,没有进行针对性二次开发。

3.3通过对比研究,提出以下几点建议:

( 1)建议政府加强对数值模拟软件进口管理,要求进口数值模拟软件注明确切的使用范围和计算误差,限制那些名不副实软件的进口和销售。

( 2)大锻件数值模拟软件的开发者应当将尺寸对镦粗变形力的影响系数引入大锻件数值模拟软件,进行针对性二次开发,以提高镦粗变形力计算的准确性。

( 3)大锻件数值模拟软件的开发者要与大锻件生产企业合作,利用企业压机设备带有的镦粗力、变形量和变形速度等参数的自动测量和计算机显示记录等功能并结合生产实际,修正模拟软件的计算,提高软件实际应用的准确性,使现有商业模拟软件成为真正能用于大锻件定量准确模拟的软件。

( 4)大锻件数值模拟软件的开发者要密切关心大锻件塑性加工原理和理论的研究成果及实际经验。与大锻件专家一起交流技术,理解消化新的知识和经验,将新的知识和经验引入大锻件数值模拟软件,不断改进、提高商业模拟软件在大锻件上应用的质量。

参考文献

[1]吕亚臣,齐作玉,任运来.大锻件数值模拟定量准确性的探讨[J].大型铸锻件,2014( 3) : 1-6.

[2]汪大年.金属塑性成形原理[M].北京:机械工业出版社,1982.

[3]俞汉清、陈金德.金属塑性成形原理[M].北京:机械工业出版社,2001( 1) : 307.

[4]胡建军,李小平,周涛,等.DEFORM-3D塑性成形CAE应用教程[M].北京:北京大学出版社,2011.

编辑李韦萤

Research on Numerical Simulation Error of Upsetting Deformation Force for Heavy Forgings

Qi Zuoyu,Huang Jian,Cai Ning

Abstract:The formula of upsetting deformation force which was deduced according to the plastic processing principle theory has been analyzed.Meanwhile,solving the upsetting formation force by adopting the commercial simulation software has been studied.By comparing the calculated results and the simulated results,as well as the previous actual measured results,the problem of major quantitative error which was founded in the process of numerical simulation of commercial software has been exposed.Therefore,the cause of this problem has been analyzed with improvement proposals,as so to lay a certain theoretical and experiential foundation for the future applying of numerical simulation software in the field of production for heavy forgings.

Key words:heavy forgings; numerical simulation; upsetting; deformation force; error

收稿日期:2015—02—11

文献标志码:A

中图分类号:O242