临氢用12Cr2Mo1V锻用钢的留氧冶炼工艺研究

陈建东苏德利曹立民王 珏( .上海重型机器厂有限公司大型铸锻件研究所,上海005;.江苏沙钢集团有限公司转炉炼钢厂,江苏565;.中天钢铁集团有限公司第二炼铁厂,江苏0;.安徽工业大学冶金与资源学院,安徽0)

临氢用12Cr2Mo1V锻用钢的留氧冶炼工艺研究

陈建东1苏德利2曹立民3王珏4

( 1.上海重型机器厂有限公司大型铸锻件研究所,上海200245;

2.江苏沙钢集团有限公司转炉炼钢厂,江苏215625;

3.中天钢铁集团有限公司第二炼铁厂,江苏213011;

4.安徽工业大学冶金与资源学院,安徽243032)

摘要:临氢用12Cr2Mo1V锻用钢采用VCD真空浇铸工艺。由于钢液黏度较大,为防止浇铸时大尺寸夹杂物被卷入钢液,质量控制的要点是采取留氧冶炼工艺。LF操作选用电石粒脱氧,电石粒用量根据LF第一个目标样C含量确定。钢液入VD时活度氧控制在( 19.0~23.0)×10-6,VD结束时活度氧控制在( 14.0~18.0)× 10-6。这样的留氧量能确保真空浇铸时,钢液以滴流状态进入钢锭模,从而有效避免钢液卷入中间包熔损耐材类大尺寸夹杂物。

关键词:12Cr2Mo1V锻用钢;夹杂物;冶炼工艺

临氢设备用耐热钢长期工作在高温、高压环境下,会出现回火脆性现象[1、2]。这主要是由于耐热钢中含有的As、Sn、Sb、P等杂质元素熔点较低,在耐热钢回火处理时,它们会向奥氏体晶界偏聚,减弱了奥氏体晶界上原子间的结合力,降低了钢的晶界断裂强度。向钢中加入一定量的Cr可提高钢的淬透性、抗氧化性、耐气体腐蚀能力及蠕变强度。钢中一定量的Mo则能阻碍杂质元素在晶界上偏聚,防止析出Fe3CⅡ,从而有效抑制耐热钢的这种高温回火脆性[3]。因此,12Cr2Mo1V耐热锻用钢常被用于临氢设备的制造。但是12Cr2Mo1V锻用钢的钢液黏度较大,在真空浇铸时,被卷入钢液的中间包熔损耐材夹杂物上浮困难,不易去除,导致钢材性能不合格。对此,本文研究了12Cr2Mo1V锻用钢的留氧冶炼工艺,分析了留氧操作对钢锭性能的影响,寻求最优留氧工艺参数,以减少真空浇铸时钢液卷入的夹杂物,满足产品质量要求。

1 临氢用12 Cr2 Mo1 V锻用钢的性能及特性

1.1 12Cr2Mo1V锻用钢的超声检测要求及力学性能

临氢设备按JB/T 4730.3—2005逐件进行100%超声检测。检测要求: ( 1)不允许有裂纹、白点及缩孔等缺陷; ( 2)不允许有当量直径≥Ø4 mm连续缺陷信号; ( 3)允许Ø2 mm~Ø4 mm分散缺陷存在,但相邻两个缺陷的距离不小于其较大缺陷直径的7倍。

表1 临氢设备用12Cr2Mo1V锻用钢的力学性能Table 1 Mechanical property of 12Cr2Mo1V forging steel for hydrogen service

临氢设备用12Cr2Mo1V锻用钢力学性能按照JB 4726—2000执行,具体见表1。

1.2 12Cr2Mo1V锻用钢检测及力学性能不合格原因分析

临氢设备是一个筒形的加氢反应器,通过铸锭→锻压成型→锻后热处理→机加工的流程进行加工。目前上海重型机器厂有限公司(简称上重)的下注钢锭最大重量是55 t级(国内最大下注钢锭重量是60 t级),稍大一些的临氢设备,仅空心直筒体重量就超过40 t。因此,用12Cr2Mo1V锻用钢制造临氢设备只能采用真空浇铸工艺流程。

真空浇铸钢锭采用全速浇铸,注速7.5 t/min左右。钢水在80 t中间包内的停留时间小于12 min。根据Newton公式[4],钢液中夹杂物上浮速度为:

式中νs——夹杂物上浮速度,cm/s;

d——夹杂物直径,cm。

根据式( 1),在没有氩气搅拌的中间包熔池中,粒径3 mm的夹杂物上浮2.5 m的时间为30.8 min,远大于钢水在80 t中间包内的停留时间。因此真空浇铸时,被卷入钢液的中间包熔损耐材类大尺寸夹杂物来不及上浮去除,这是临氢设备锻用钢检测、力学性能不合格的主要原因。

1.3 12Cr2Mo1V锻用钢的化学成分及特别要求

临氢用12Cr2Mo1V钢的化学成分见表2。

表2 12Cr2Mo1V钢的化学成分(质量分数,%)Table 2 Chemical composition of 12Cr2Mo1V steel ( mass fraction,%)

临氢用12Cr2Mo1V钢的化学成分还应满足式( 2)、( 3)规定的回火脆化敏感性系数J和焊缝金属脆化敏感性系数X,同时也需满足式( 4)的要求。

1.4 12Cr2Mo1V锻用钢的黏度特性

C含量对钢液黏度的影响较大,这主要是因为C含量使钢的密度和熔点发生变化,从而引起钢液黏度的变化。C含量对钢液黏度的影响见图1。此外,钢液中的Cr、Mo、V含量若过高,易与C生成高熔点、大体积的各种碳化物,使钢液黏度增加[5]。从图1来看,12Cr2Mo1V钢液的黏度较大,这会造成钢液中的夹杂物上浮困难,不易去除。为此,12Cr2Mo1V锻用钢需采用留氧冶炼工艺,避免大尺寸夹杂物在浇铸时被卷入钢液。

图1 C含量对钢液黏度的影响(温度高于液相线50℃时)Figure 1 The influence of carbon content on the viscosity of molten steel( When the temperature is greater than the liquidus temperature of 50℃)

2 临氢用12 Cr2 Mo1 V锻用钢的留氧冶炼工艺

2.1电炉冶炼

采用宝钢、沙钢产的生铁,生铁配入量不低于35%,本钢种返回料用量不大于40%,其余为船用钢板剪切料。确保熔清时As、Sn、Sb满足表2内控要求。炉后除加Mo合金化外,不补加任何合金及脱氧元素。

2.2 LF精炼

2.2.1合金的选择

因为12Cr2Mo1V锻用钢要求[Si]≤0.10%、[Al]≤0.010%。因此选用[Si]<1.5%的低碳铬铁、钼铁;为降低成本,配入25%~30%的高碳铬铁,所选用的高碳铬铁[Si]<3.0%,确保VD处理前[Si]≤0.10%、[Al]≤0.010%。

2.2.2精炼渣系的选择

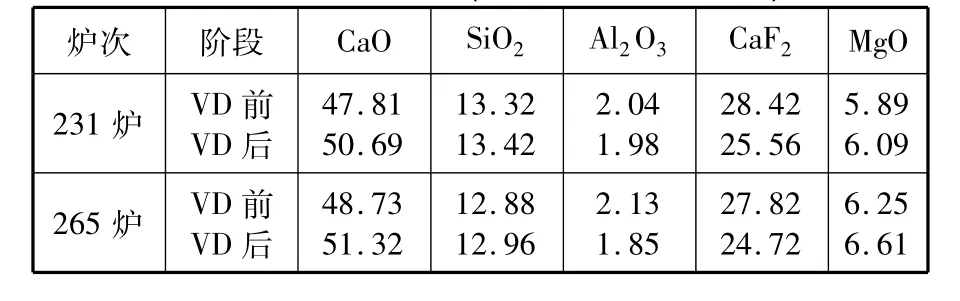

临氢设备用12Cr2Mo1V锻用钢采用CaOSiO2-CaF2基渣系。实际操作中,任取两炉VD前、后渣样。分析结果见表3。精炼渣系主成分在CaO-SiO2-CaF2基[6]相图中的投影见图2。

表3 12Cr2Mo1V钢VD前、后精炼渣成分(质量分数,%)Table 3 Composition of the refining slagbefore and after VD process for 12Cr2Mo1V Steel ( mass fraction,%)

图2 精炼渣在CaO-SiO2-CaF2基渣系中的分布Figure 2 The distribution of refining slag inCaO-SiO2-CaF2base slag series

2.2.3 LF精炼脱氧剂的选择及用量

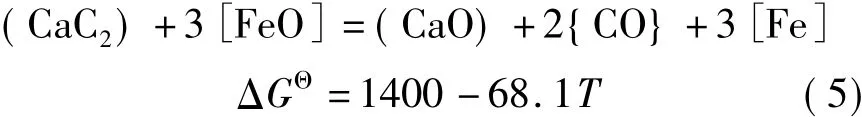

钢包带氩转运,进入LF加热工位后,取样分析,通电升温。同时漂入电石粒(粒径3 mm~15 mm,发气量≥280 L/kg)进行渣面扩散脱氧。CaC2脱氧反应方程式如下[7]:

由式( 5)可知,CaC2是一种强脱氧剂,能使炉渣很快变白。LF精炼时,每隔6 min~8 min漂入0.2 kg/t的电石粒,白渣保持40 min后进行合金化。

LF精炼过程要进行留氧操作,目的是为了使钢液氧含量合适,确保后续真空浇铸终脱氧时的C-O反应合适。高真空浇铸时合适的C-O反应所产生的CO气体能打散钢液,使钢液呈滴流状由中间包水口进入钢锭模,此时由中间包耐材侵蚀后形成的大尺寸夹杂物就不会被液流卷入钢液内部,而是始终浮在液面上,最后可在冒口去除。

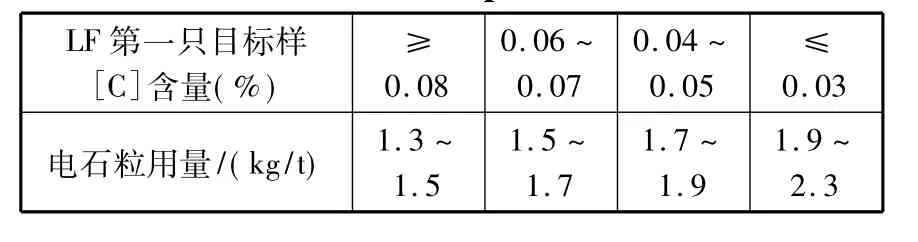

因此,入VD脱气处理前电石粒的用量是12Cr2Mo1V锻用钢留氧冶炼的关键。若前期LF精炼时电石粒用量过少,则钢液留氧太多,C-O反应将一直要延续到钢锭模内,钢液在钢锭模内翻腾,浇铸时浮在钢液表面的夹杂物会被卷入锭身中。若LF精炼时过量使用电石粒脱氧,钢液中的氧将被降低到较低的水平,真空浇铸时C-O反应产生的CO气体不足,不能有效打碎钢液,达不到钢液呈滴流状进入钢锭模的效果。在真空浇铸时,随着真空度的降低,碳氧浓度积也降低。1 873 K、100 Pa时,[C][O]= 2.5×10-6[8]。根据理论计算,当[C]= 0.15%时,[O]= 16.7× 10-6。因此要确保钢液合适的留氧量,入VD处理前电石粒的用量具体要根据LF第一只目标样的C含量来确定,如表4所示。

2.3 VD处理

VD处理有效真空度为2 660 Pa~4 000 Pa,有效真空时间25 min。VD脱气时,在炉渣吹面的“渣眼”处,钢液冲破渣层,在持续高真空的作用下,气体析出钢液[9]。特别对于原子半径很小的氢,比较容易脱离钢液而被去除[5]。而氧主要通过碳氧反应以CO的形式去除。

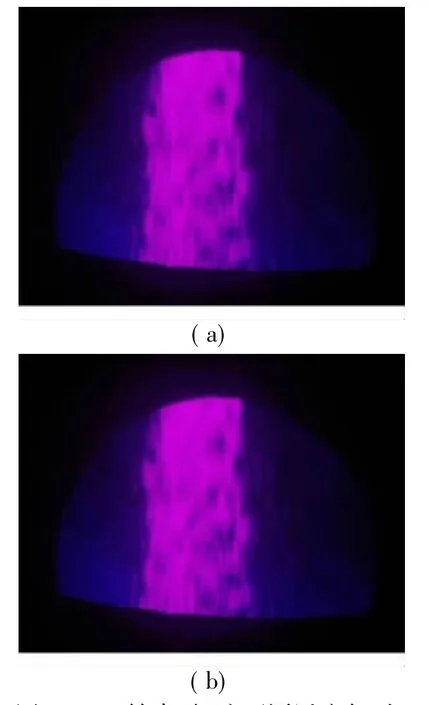

经过多炉次的试验统计,入VD时钢液活度氧控制在( 19.0~23.0)×10-6([O]大约在110 ×10-6~140×10-6),VD结束时钢液活度氧控制在( 14.0~18.0)×10-6([O]大约在80×10-6~100×10-6),这样的留氧量能确保真空浇铸时C-O反应产生的CO使钢液呈滴流状进入钢锭模。图3为VD结束、钢液活度氧分别为10.5×10-6、16.8×10-6时,中间包水口钢液的散流情况。显然,图3( b)的散流情况符合浇铸要求,钢液呈“毛毛细雨”滴流状进入钢锭模,大尺寸夹杂物不会被液流卷入钢液内部,始终浮在液面上,后期易于去除。

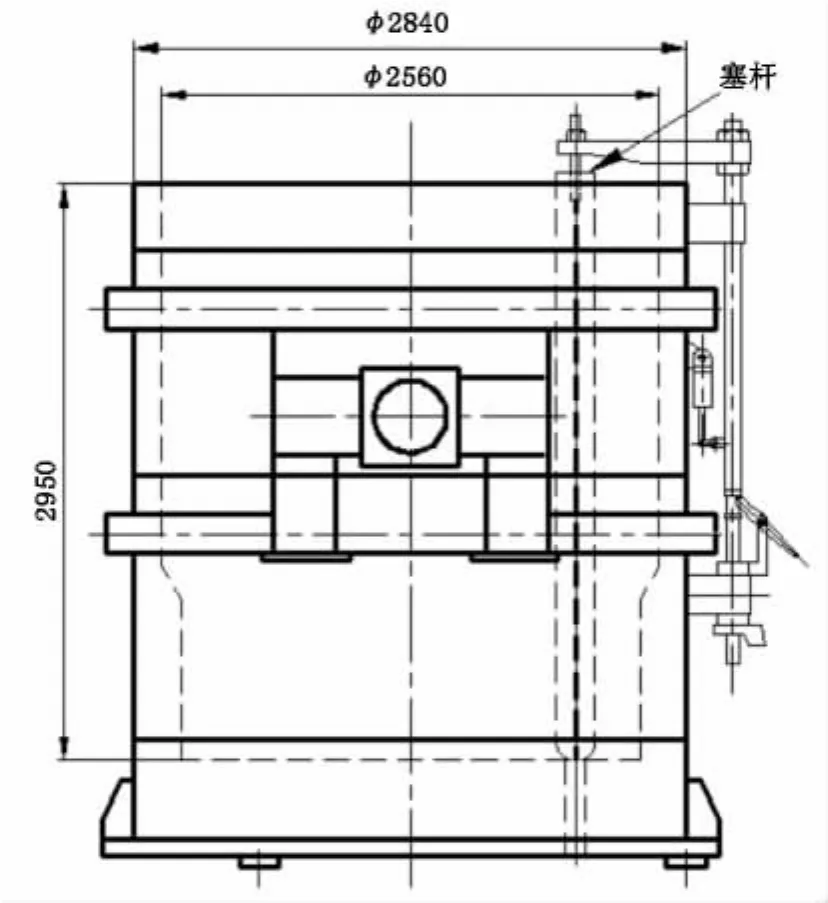

2.4 VCD真空浇铸

用80 t中间包进行真空浇铸,熔池高度2 950 mm,水口内径Ø55 mm,中间包形状如图4所示。

真空浇铸时,塞杆不吹氩,真空度≤65 Pa。在高真空的作用下,经中间包水口流出的钢液C-O反应剧烈,钢液散开后呈滴流状进入钢锭模,有效避免了将中间包工作衬侵蚀后形成的大尺寸外来夹杂物卷入到钢液中去。

根据资料,钢液流股的冲击深度有如下关系式[10]:

式中H——流股冲击深度,m;

ν0——流股冲击速度,m/min;

νc——铸坯速度,取0;

νs——夹杂物上浮速度,m/min;

α——钢水出口倾角,取90°;

b——铸坯宽度,取2×2.5 m =5.0 m;

Q——中间包钢水流量,取7.5 t/min;

ρ——钢水密度,取7.0 t/m3;

D——中间包水口直径,取0.055 m;

R——流量系数,取1。

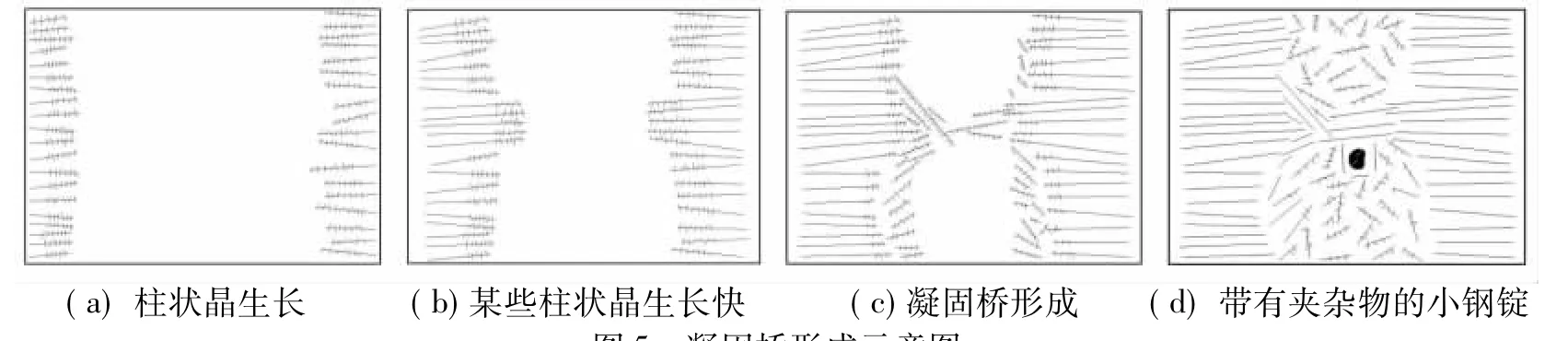

经计算,ν0= 225.6 m/min,H = 691 mm。钢锭高度4.3 m(其中锭身高度3.5 m),浇铸时间19 min。真空浇铸时,若钢流不被打散,夹杂物将随钢流卷入锭身,由于后续钢水不断覆盖,刚开始进入钢锭的夹杂物理论上浮到冒口所需要的时间为43 min(夹杂物粒径按照3 mm计算),被卷入钢液的大尺寸夹杂物将来不及上浮。此外,在钢液凝固过程中,凝固前沿柱状晶生长呈现不规则变化,有些树枝晶生长快一些,造成了相对面的树枝晶搭桥,阻止液相穴上部的钢液向下部中空区的补缩,当桥下面的钢液继续凝固时,就不能得到上面钢液的补充,正在凝固中的铸坯像一个“小钢锭”一样凝固[11]。因此,被卷入钢液的中间包

表4 入VD处理前电石粒的用量Table 4 The amount of calcium carbide before VD process

图3 VD结束、钢液不同活度氧时,中间包水口的散流情况Figure 3 The status of diffusing stream for molten steel with different oxygen activity after VD process

图4 80 t中间包示意图Figure 4 Schematic diagram of 80 t tundish

耐材夹杂物在未全部上浮到冒口时即被柱状晶包裹而留在锭身中,如图5所示。由此可见,真空浇铸时,钢液在水口处散流不好将影响钢锭的质量。

图5 凝固桥形成示意图Figure 5 Schematic diagram of solidification bridge formation

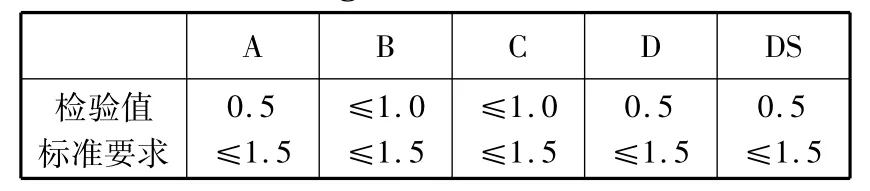

3 工艺实施效果

2014年7月,上重共计生产临氢设备用12Cr2Mo1V锻用钢3 920 t( 30支钢锭),最大钢锭重量195 t,最小110 t。锻件车白后未发现有当量直径≥Ø4 mm的连续缺陷信号,也未出现Ø2 mm以上的密集性缺陷,晶粒度为6~8级。非金属夹杂物评级如表5所示。力学性能如表6所示。

表5 非金属夹杂物评级Table 5 Rating of non-metallic inclusions

表6 力学性能Table 6 Mechanical properties

由表5、表6可见,经留氧冶炼,临氢用12Cr2Mo1V锻用钢的非金属夹杂物评级、力学性能全部满足用户要求,力学性能上富余量较多。

4 结论

( 1)临氢设备锻用钢钢锭大,必须走真空浇铸( VCD)流程,终脱氧在真空浇铸时进行。

( 2)临氢用12Cr2Mo1V锻用钢质量控制的关键是LF炉“留氧”操作,采用电石粒作脱氧剂,电石粒的用量要根据LF炉第一个目标C含量来确定。

( 3)合适的“留氧”可以使钢流呈滴流状态进入钢锭模,有效去除中间包耐材熔损后进入钢液中的外来夹杂物。

( 4)“留氧”太少,中间包水口钢液散流不好,夹杂物卷入锭身。“留氧”太多,钢液在钢锭模内翻滚,冒口内的夹杂物卷入锭身。

( 5)经验表明,VD前钢水的活度氧控制在( 19.0~23.0)×10-6内,VD毕活度氧控制在( 14.0~18.0)×10-6内,这样的留氧量能确保真空浇铸时C-O反应产生的CO促使钢液呈滴流状态进入钢锭模。

( 6)中间包水口钢液散流好、坏,对临氢用12Cr2Mo1V锻用钢产品的检测结果、力学性能有非常大的影响。

参考文献

[1]Yoshida N,Umezawa O.Nagal K.Influence of phosphorus on solidification structure in continuously cast 0.1 mass% carbon steel[J].ISIJ International,2003,43( 3) : 348.

[2]杨海林,罗义英,杨秀芹.Cr-Mo钢的回火脆性及其评定[J].宽厚板,2001,7( 4) : 9-12.

[3]崔忠圻,覃耀春.金属学与热处理[M].北京:机械工业出版社,2012: 268-313.

[4]蔡开科.连铸坯质量控制[M].北京:冶金工业出版社,2010: 62-134.

[5]雷亚,杨治立,任正德,等.炼钢学[M].北京:冶金工业出版社,2010: 6-71.

[6]陈家祥.炼钢常用图表数据手册[M].北京:冶金工业出版社,1984: 553.

[7](西德)德国钢铁工程师协会.渣图集[M].王俭译.北京:冶金工业出版社,1989: 76.

[8]黄希祜.钢铁冶金原理[M].3版.北京:冶金工业出版社,2010: 590-595.

[9]陈建东.1000MW级汽轮机转子锻用钢精炼渣的设计[J].世界钢铁,2014,20( 2) : 36-40.

[10]蔡开科.连铸坯质量控制[M].北京:冶金工业出版社,2010: 131-134.

[11]蔡开科.浇注与凝固[M].北京:冶金工业出版社,1987: 130-140.

编辑杜青泉

12

Research on Remaining Oxygen Smelting Process of 12Cr2Mo1V Forging Steel for Hydrogen Service

Chen Jiandong,Su Deli,Cao Limin,Wang Jue

Abstract:VCD vacuum casting process has been adopted for 12Cr2Mo1V forging steel for hydrogen service.Due to high viscosity of molten steel,the remaining oxygen smelting process shall be used to control the quality,in order to prevent the large-sized inclusions from getting into the molten steel during casting process.The calcium carbide has been chosen for deoxidization during LF refining.Meanwhile,the amount of calcium carbide shall be determined according to the C content of first LF sample.The initial oxygen activity shall be controlled in the range of ( 19.0~23.0)×10-6for VD process.After VD process,the final oxygen activity shall be controlled in the range of ( 14.0~18.0)×10-6.Therefore,the appropriate oxygen content could make sure the molten steel poured into ingot mould at the dropping state during vacuum casting,so as to effectively avoid the large-sized inclusions of tundish from getting into the molten steel.

Key words:12Cr2Mo1V forging steel; inclusion; smelting process

收稿日期:2015—07—22

文献标志码:B

中图分类号:TF703