50 t加氢锻件筒体缺陷原因分析

史向阳 刘铁山 赵学谦 刘秋堂 胡寒婷(中信重工机械股份有限公司计量检测中心,河南471039)

50 t加氢锻件筒体缺陷原因分析

史向阳刘铁山赵学谦刘秋堂胡寒婷

(中信重工机械股份有限公司计量检测中心,河南471039)

摘要:采用低倍检验、化学成分分析、扫描电镜及能谱分析、金相检验等方法对50 t加氢锻件筒体超标缺陷进行了分析。结果表明:该加氢锻件筒体缺陷为夹渣,夹渣的主要成分为CaO、Al2O3等。

关键词:加氢锻件筒体;缺陷;理化分析;夹渣

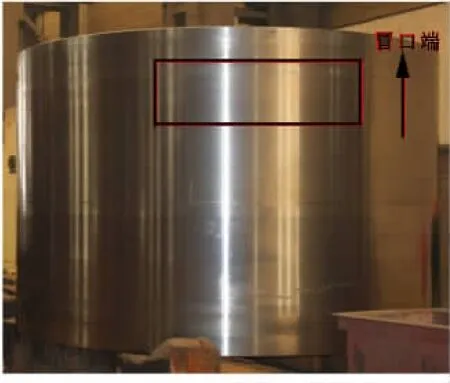

西南某公司生产的50 t加氢锻件筒体在粗加工后检测发现三处超标缺陷,该超标缺陷位于筒体外圆表面以下30 mm处,距冒口端450 mm左右,缺陷的具体位置如图1中方框所示。

根据委托方提供的资料,该50 t加氢锻件筒体的加工流程为:电炉初炼→LF精炼→RH或VD真空处理→Ar气保护浇注→热送或模冷→锻造→超声检测。

1 理化分析

为了分析加氢锻件筒体产生缺陷的原因,在图1方框处取样进行分析,试样如图2所示。

1.1低倍酸洗检验

在图2中的试样上切取低倍试样,试样经切割、磨制后进行热酸蚀检验,酸洗后的缺陷处宏观形貌如图3所示。从图3可以看出,酸洗后缺陷处疑似疏松严重,但未发现裂纹、白点等其它缺陷。

图1 50 t加氢锻件筒体Figure 1 50 t hydrogenation cylinder forging

图3 缺陷处低倍宏观形貌Figure 3 Macroscopic morphology of defect

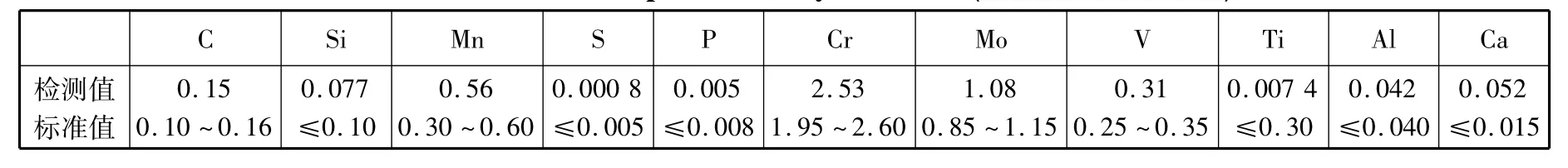

1.2化学成分分析

在低倍试片上钻取铁屑进行化学成分分析,化学成分分析结果如表1所示。从表1可以看出,筒体的材质成分除Ca、Al元素超标外,其它的均满足技术条件要求。

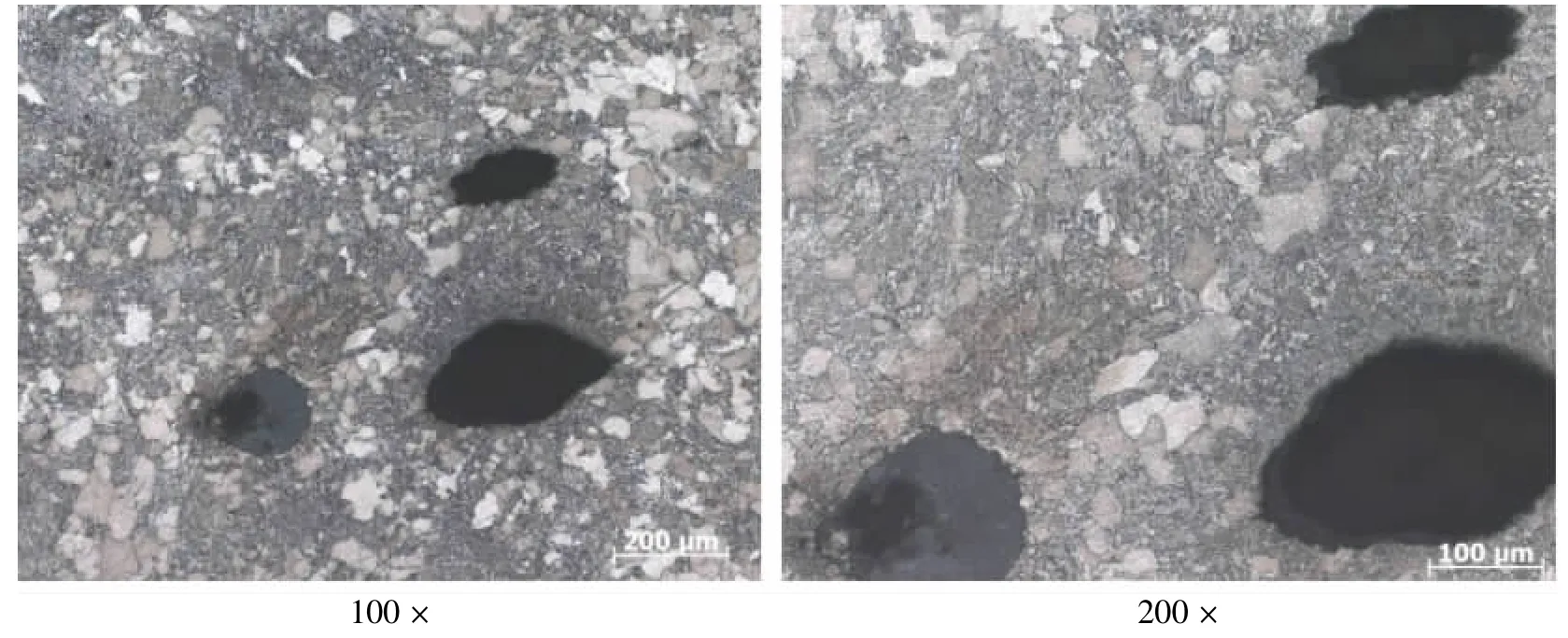

1.3金相分析

在缺陷处取金相试样进行显微组织分析。试样经磨制、抛光后在金相显微镜下观察,可以看到大量的夹杂和针状孔洞存在,这些夹杂和针状孔洞大多成圆形或者椭圆形,如图4所示。使用4%硝酸酒精溶液腐蚀后,在金相显微镜下观察,试样的组织为铁素体+珠光体+贝氏体,晶粒度为7级,组织正常,如图5所示。

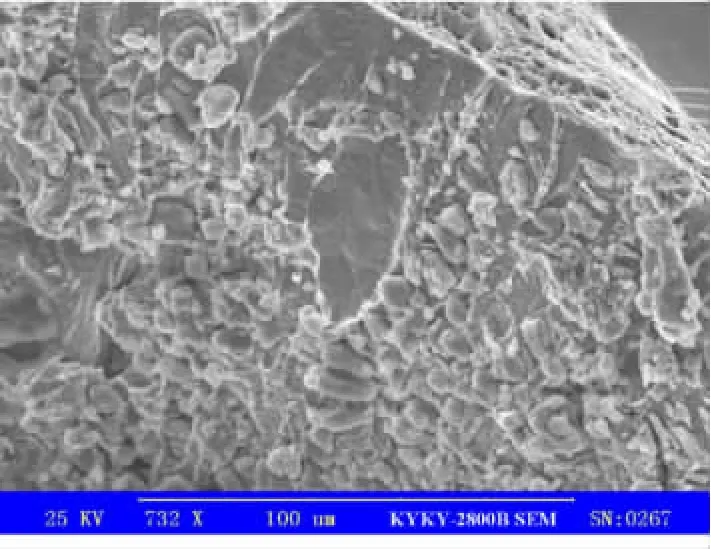

1.4扫描电镜及能谱分析

表1 化学成分分析结果(质量分数,%)Table 1 Chemical composition analysis results ( mass fraction,%)

图4 夹杂物形态Figure 4 Inclusion morphology

图5 筒体显微组织照片Figure 5 Microscopic structure photographs of hydrogenation cylinder

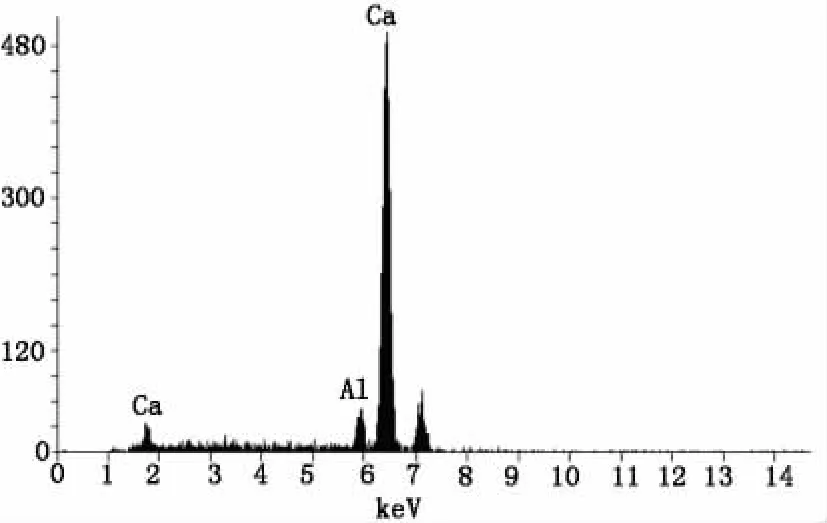

利用扫描电镜对夹杂物进行扫描分析,微观形貌如图6所示。对夹杂物的成分进行扫描电镜能谱分析,能谱分析结果如图7所示。从图7可以看出,夹杂物主要含有Ca、Al元素。

图6 夹杂物形貌( 732×)Figure 6 Inclusion morphology ( 732×)

图7 能谱分析结果Figure7 Energy spectrum analysis results

2 分析与讨论

由以上分析可知,该加氢锻件低倍缺陷严重,在高倍下能看到大量的孔洞存在。对缺陷严重处

进行扫描电镜能谱分析,结果表明此处Ca、Al元素超标。由于Ca、Al元素均不是加氢锻件筒体的主要合金元素,因此加氢锻件筒体的缺陷应为夹渣。夹渣的主要成分为CaO、Al2O3。夹渣的主要来源是冶炼过程中的渣没有完全上浮或者扒渣不彻底,在随后的浇注过程中随铁液进入钢锭中,造成加氢锻件筒体出现严重超标缺陷。

3 结论

该加氢锻件筒体超标缺陷为夹渣,夹渣的主要成分是CaO、Al2O3等。

参考文献

[1]王海涛,许中波.72A冶炼过程中洁净度的研究[J].钢铁研究,2003( 5) : 10-12.

[2]薛正良,李正邦,张家雯.钢的纯净度的评价方法[J].钢铁研究学报,2003,15( 1) : 62-65.

[3]陆文华,李隆盛,黄良余.铸造合金及其熔炼[M].机械工业出版社,2006: 152-196.

[4]李增民,李立新,张田田.消失模铸钢件夹渣缺陷的形成机理分析[J].特种铸造及有色合金,2011,31( 3) : 245-247.

编辑杜青泉

Analysis on Cause for Defects of 50 t Hydrogenation Cylinder Forging

Shi Xiangyang,Liu Tieshan,Zhao Xueqian,Liu Qiutang,Hu Hanting

Abstract:By means of macroscopic examination,chemical composition analysis,SEM and EDS,metallographic examination etc,the defect beyond tolerance of 50 t hydrogenation cylinder forging has been analyzed.It turned out that this kind of defect was slag inclusion whose major composition was CaO and Al2O3etc.

Key words:hydrogenation cylinder forging; defect; physical and chemical analysis; slag inclusion

收稿日期:2015—05—07

中图分类号:TG115

文献标志码:B