热处理对变形Zn-Cu-Ti合金组织和性能的影响

热处理对变形Zn-Cu-Ti合金组织和性能的影响

乔艳艳1a,1c,宋克兴1a,1b,1c,张彦敏1a,1b,1c,罗钧2,李伟文2

(1.河南科技大学 a.材料科学与工程学院;b.有色金属共性技术河南省协同创新中心;c.河南省有色金属材料科学与加工技术重点实验室,河南 洛阳 471023;2.广州铜材厂有限公司,广东 广州 510990)

摘要:采用真空熔炼—热挤—冷轧的工艺制备了Zn-Cu-Ti合金,分析了合金的显微组织及演变过程,研究了不同热处理工艺对Zn-Cu-Ti合金中的第二相和力学性能的影响。随着退火温度的升高,第二相的长大程度和溶解程度均增大,合金的硬度升高至77HV,抗拉强度升高至312 MPa;随着退火时间的延长,第二相不断增大,合金的硬度也不断提高;随着退火温度升高,在第二相的溶解程度和第二相的长大程度的交互作用下,合金的塑性先降低后升高。

关键词:热处理;Zn-Cu-Ti合金;第二相;力学性能

基金项目:国家自然科学基金项目(51345011);广东省教育部产学研结合基金项目(2012B091100038);广州市产学研结合专项基金项目(122700016);河南省杰出人才基金项目(134200510011)

作者简介:乔艳艳(1988-),女,河南濮阳人,硕士生;张彦敏(1970-),女,通信作者,河南洛阳人,教授,博士,主要从事有色金属材料制备及成型方面的研究.

收稿日期:2014-07-20

文章编号:1672-6871(2015)01-0005-04

中图分类号:TG146.13

文献标志码:A

0引言

变形锌合金具有较高的强度、良好的塑性、优良的抗蠕变性能,其密度约为铜的4/5,主要应用在五金、日常装饰、建筑材料及汽车零部件等领域。因其原材料成本低廉,生产工艺流程短,力学性能与黄铜类似[1-4],因此,大力开发锌合金具有显著的社会价值。

美国的鲍威尔公司已经成功轧制出710 mm宽、0.5 mm厚的带卷。德国还制定出相应的国家标准(DIN17770)f291[5]。1999年,广东冶金研究所谭兵,为广州锌片厂连铸连轧生产线试制了几组不同成分的锌铜钛合金产品,其性能部分达到国外同类产品的性能[6]。文献[7-8]研究了退火温度和退火时间对Zn-Cu-Ti合金再结晶行为的影响,并获得高硬度和高强度的最佳热处理工艺。但是截止到目前,变形Zn-Cu-Ti合金在国内的研究仍较少,该合金生产的产品性能还不够稳定,这些都阻碍了Zn-Cu-Ti合金在生产生活中的大规模应用。

目前,变形Zn-Cu-Ti合金的研究大都集中在抗蠕变性能、抗腐蚀性能等方面,关于热处理对冷轧后Zn-Cu-Ti合金组织性能的影响研究甚少。本文详细研究了不同的退火温度和时间对Zn-Cu-Ti合金组织和力学性能的影响规律,优化出合理的热处理工艺,以充分挖掘该合金的使用潜能,对于变形Zn-Cu-Ti合金的实际生产应用具有重要的意义。

1试验材料及方法

本文所用试验材料是自行配置熔炼的锌合金,采用纯度(质量分数)为99.99%的锌锭、电解铜、海绵钛、镁锭为原料,熔炼所得锌合金的化学成分为Zn-1.65Cu-0.08Ti(质量分数,%)。

采用ZG JL0.01-40-4真空感应熔炼炉进行熔炼,浇注成锭,经简单的机加工,获得有效尺寸为φ70 mm×200 mm的铸锭。然后,将铸锭在XJ-500卧式挤压机上进行热挤压,挤压温度为300 ℃,挤压成坯料截面尺寸为70 mm×15 mm的矩形板料。最后在轧机上轧成0.5 mm的薄板,变形量为96.7%。将变形Zn-Cu-Ti合金薄板试样在低温电阻炉中进行不同温度(150 ℃、180 ℃、210 ℃、240 ℃)和不同时间(1 h、2 h、3 h)的等温退火。采用MH-3型数显维氏硬度计测试不同热处理工艺下试样的显微硬度,试验载荷为245 mN,载荷保持时间10 s,为了确保测量的准确度,每个试样测量不少于5次。采用Palmerton试剂(10 g氧化铬,0.75 g无水硫酸钠,50 mL蒸馏水)对试样进行腐蚀,然后,用JSM-5610LV扫描电子显微镜进行组织观察。采用日本岛津(HLMADZUAG-I/250 kN)精密万能试验机对试样进行拉伸试验,拉伸速度为5 mm/min。

2试验结果

2.1 组织演变过程

2.1.1退火前显微组织的变化

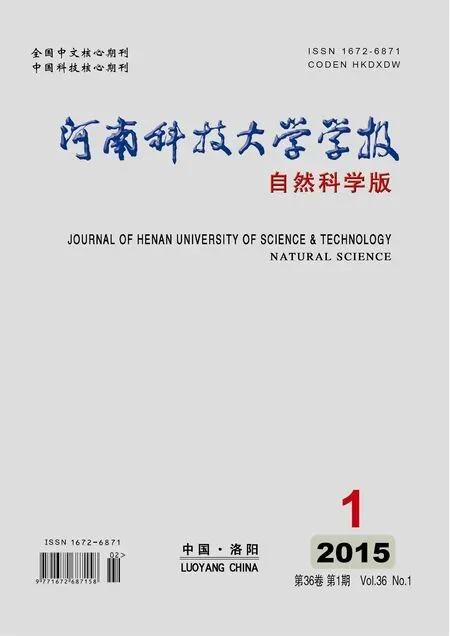

图1是退火前Zn-Cu-Ti合金显微组织,其中,图1a为铸态组织,图1b为轧制态组织。从图1a中可以看出:该合金的铸态组织中主要由基体相和析出的第二相组成,第二相主要沿晶界析出,且呈现白色羽毛状。从图1b中可以看出:轧制后组织中第二相呈现出细小而密集的白色状颗粒,弥散地分布在基体内,方向性不明显,但是轧制过程中金属主要沿轧制方向流动。因此,富集的第二相会沿轧制方向被拉长碎化,如图1b中A区域所示。对比图1a和图1b可以发现:第二相的形貌和数量有很大变化,这是由于第二相经过热挤压、轧制后碎化成细小的颗粒,并且在轧制的过程中,又有新的第二相从锌基体中析出,这导致第二相颗粒密集地分布在整个基体内。

图1 Zn-Cu-Ti合金显微组织

2.1.2退火温度对显微组织的影响

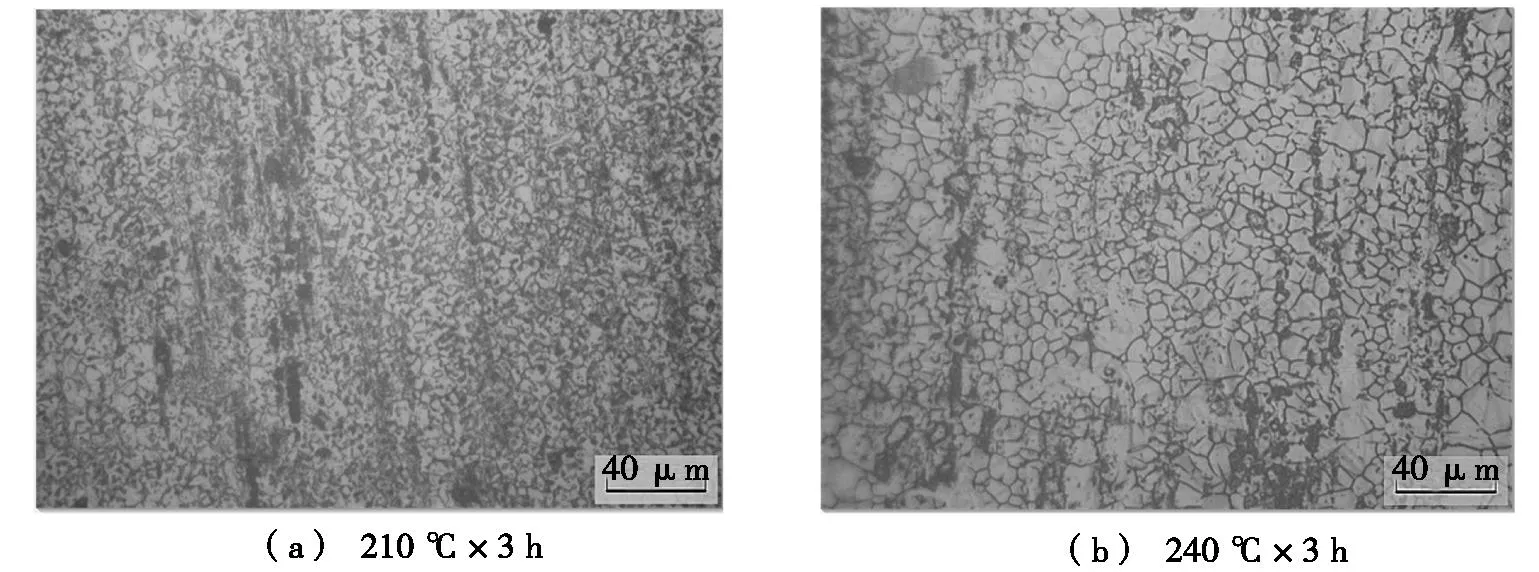

图2为退火时间一定的情况下,退火温度对Zn-Cu-Ti合金微观组织的影响,其中,图2a为180 ℃×3 h,图2b为210 ℃×3 h,图2c为240 ℃×3 h。由图2a可以看出:经过180 ℃×3 h热处理后,富集的第二相产生明显长大现象,沿轧制方向分布的特点越来越明显,另一部分也产生长大现象,弥散地分布在基体内。与图1b对比,图2a中第二相的数量大大减少,说明部分第二相在此温度下退火时又溶入了锌基体中,第二相颗粒也产生长大现象,富集的第二相沿轧制方向分布。对图2a中A、B两点进行能谱分析,分析结果显示:A区域Ti和Cu的质量分数分别为0.59%、3.40%,余量为Zn;B区域Ti和Cu的质量分数分别为3.36%、10.36%,余量为Zn。对比A、B区域可以看出:第二相中Cu、Ti的含量比基体中Cu、Ti的含量要高出很多。由此可见:微量元素Cu、Ti主要存在于第二相中。从图2b可以看出:第二相颗粒明显增大,富集的第二相沿轧制方向分布。图2c显示第二相颗粒进一步长大,富集的第二相长大形成条状沿轧制方向分布,微量的第二相弥散在基体内。对比图2a~图2c发现:随着退火温度的升高,第二相不断增大,富集的第二相会呈现出沿轧制方向分布的特点,同时促使第二相不断地溶入锌基体中,退火温度低于180 ℃时,第二相的溶解程度小于其长大程度;温度在180~210 ℃时,第二相的溶解程度大致等于其长大程度;温度在210~240 ℃时,第二相的溶解程度大于其长大程度。

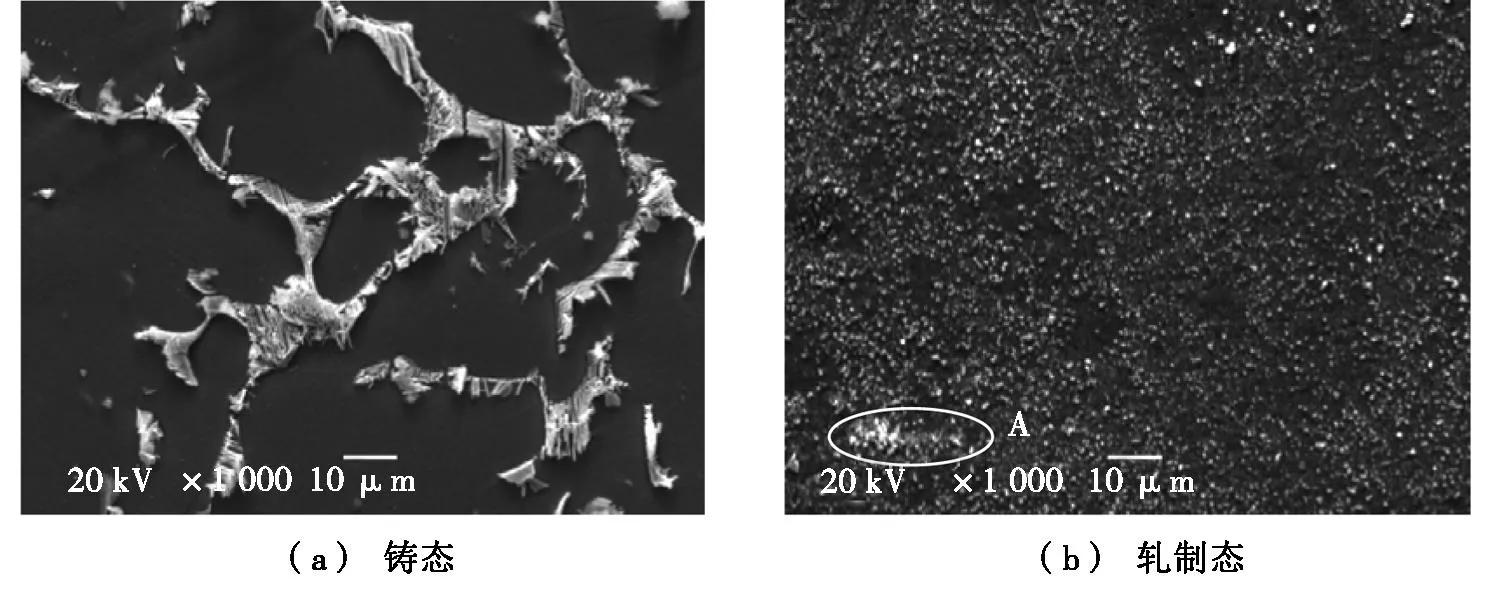

图3为不同退火温度下Zn-Cu-Ti合金的金相组织照片,其中,图3a的热处理状态为210 ℃×3 h,图3b为240 ℃×3 h。从图3a中可以看出:黑色条状及黑色点块状物质均是析出的第二相,由于其数量较多遮盖了部分晶界,导致此时的晶界组织有些地方较模糊,而有的地方比较清晰。此时晶粒细小,第二相数量较多。图3b显示晶粒明显增大,第二相颗粒明显变少,晶界很明显。这说明经过240 ℃×3 h的退火,晶粒发生长大现象,同时也促使了第二相溶入锌基体内。

图2 不同退火温度下Zn-Cu-Ti合金显微组织

图3 不同退火温度下Zn-Cu-Ti合金的金相组织

2.1.3退火时间对显微组织的影响

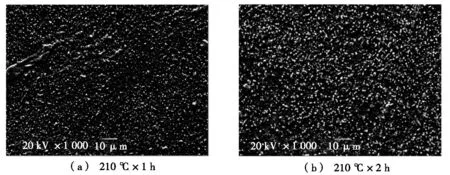

不同退火时间下Zn-Cu-Ti合金显微组织如图4所示,其中,图4a为210 ℃×1 h,图4b为210 ℃×2 h。对比图4a、图4b和图2b可以发现:随着退火时间的延长,第二相颗粒明显长大,这说明退火时间越长,越容易促进第二相颗粒发生长大现象。

图4 不同退火时间下Zn-Cu-Ti合金显微组织

2.2 力学性能的变化

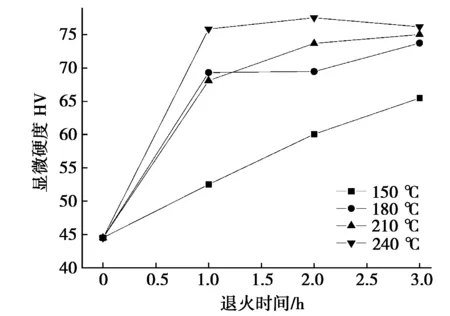

图5为不同热处理工艺对Zn-Cu-Ti合金显微硬度的影响。从图5中可以看出:退火温度一定时,随着退火时间的延长,硬度不断升高,具有明显的退火硬化性质;退火时间一定时,退火温度越高,合金的硬度越高。合金经过冷轧后,硬度很低,只有44.25 HV,经240 ℃热处理后,硬度迅速升至77HV,之后随着退火时间的延长,硬度在77HV左右上下波动。对比图5中的几条曲线不难发现:热处理温度越低,退火时间对其硬度影响较大;热处理温度越高时,硬度先迅猛增大,而后随着退火时间的延长,硬度变化不明显,并且热处理温度越高,退火硬化现象越明显。

图5 不同热处理工艺对Zn-Cu-Ti合金显微硬度的影响

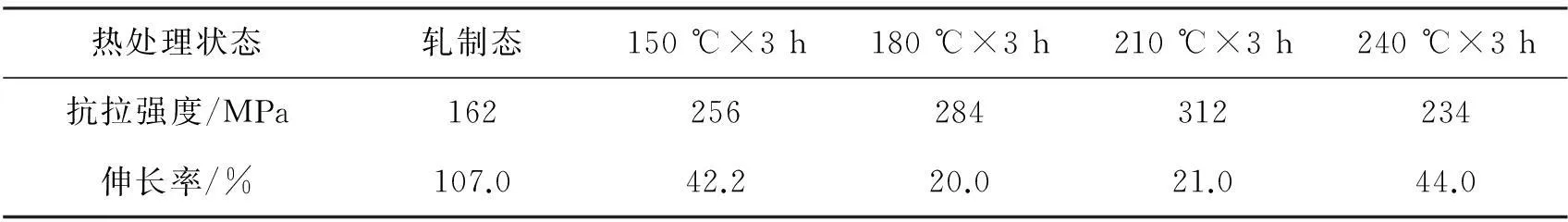

表1为不同热处理状态下Zn-Cu-Ti合金的抗拉强度和伸长率。从表1中可以看出:在试验范围内,退火时间一定时,随着退火温度的升高,Zn-Cu-Ti合金的抗拉强度先升高后降低,而伸长率则先降低后升高。

表1 不同热处理状态下Zn-Cu-Ti合金抗拉强度和伸长率

3分析与讨论

结合组织和力学性能的变化,发现第二相的形貌和数量对合金的力学性能影响很大。文献[9]表明:在Zn-Cu-Ti合金中Zn质量分数超过78%,Cu和Ti微量时,只能形成CuZn4(ε相)和TiZn15中间化合物。因此,该合金中的基体相为Zn的固溶体η相,第二相中含CuZn4(ε相),由于Ti含量极少,第二相中可能含有TiZn15相。轧制态的Zn-Cu-Ti合金硬度很低(44.5HV),抗拉强度也很低(162 MPa)。这是由于在轧制过程中,一方面,该合金中的ε相被碎化成细小的颗粒状弥散地分布在基体内,如图1b所示,ε相又属于硬脆相,密排六方结构,硬度为150HV,比η相高得多[10],因此,ε相的强化、脆化效果大大减弱;另一方面,在常温下Cu在Zn基体中的溶解度(质量分数)只有0.2%,所以固溶强化效果很弱。此外,Zn基体的塑性很好,在这两方面原因的共同作用下导致Zn-Cu-Ti合金的硬度和抗拉强度都较低,而延伸率很高。

结合图5和表1发现:退火时间一定(3 h)时,随着退火温度的升高,变形Zn-Cu-Ti合金的硬度逐渐升高,抗拉强度先升高后降低。一方面,由Cu-Zn二元相图可知,退火温度越高,Cu在Zn基体中的溶解度也就越高,导致合金中的第二相不断溶解在锌基体中,固溶强化效果增强;另一方面,ε相随着退火温度的升高而不断增大(如图2所示),ε相属于硬脆相,因此硬度不断升高,抗拉强度在210 ℃以下不断增大。从图3中发现:Zn-Cu-Ti合金在210~240 ℃时,晶粒明显长大,晶界面积减少,从而减少了对位错运动的阻力,致使变形抗力降低,使得该合金在240 ℃时抗拉强度显著降低。而晶粒长大引起的软化效果小于ε相的变化所引起的强化效果,因此,硬度变化不明显。

结合图4、图2b和图5可以看出:退火温度一定时(210 ℃),随着退火时间的延长,Zn-Cu-Ti合金的硬度也不断升高。这是因为ε相随着退火时间的延长也不断地增大,导致第二相的强化效果增强,所以硬度不断升高。

结合表1和图2发现:退火时间一定(3 h)时,变形Zn-Cu-Ti合金的伸长率随着退火温度的升高先降低后升高。由上述可知:随着退火温度的升高,ε相一边溶解在锌基体中,一边增大。ε相的溶解提高该合金的塑性,因为较少的第二相体积分数有助于提高合金的塑性。ε相的增大降低该合金的塑性,因为ε相越大,脆化作用越明显。温度低于180 ℃时,Zn-Cu-Ti合金中ε相的溶解度小于其长大程度,因此,在此范围内合金的伸长率逐渐降低;温度在180~210 ℃时,ε相的溶解度大致等于其长大程度,因此,在此范围内合金的伸长率基本不变化;温度在210~240 ℃时,ε相的溶解度逐渐大于其长大程度,因此,在该范围内合金的塑性逐渐增加。

4结论

(1)退火时间一定时,随着退火温度的升高,变形Zn-Cu-Ti合金中第二相不断地溶解和增大;退火温度一定时,随着退火时间的延长,第二相颗粒不断增大,起到固溶强化和第二相强化的作用,因此,有助于该合金硬度和抗拉强度的提高。

(2)退火时间一定时,随着退火温度的升高,第二相在锌基体中的溶解度与其长大程度此消彼长产生交互作用,在这种交互作用下,变形Zn-Cu-Ti合金的塑性先降低后升高。

参考文献:

[1]孙连超,田荣璋.锌及锌合金物理冶金学[M].长沙:中南工业大学出版社,1994:409-454.

[2]郭天立,杨如中,陈锐,等.锌合金发展现状述评[J].有色矿冶,2001,17(5):37-40.

[3]Zhang F,Vincent G.Experimental and Simulation Textures in an Asymmetrically Rolled Zinc Alloy Sheet[J].Scripta Materialia,2004(50):1011-1015.

[4]邓猛,贾淑果,宋克兴,等.Zn-2.12Cu-0.056Ti合金热变形行为的研究[J].特种铸造及有色合金,2014,34(7):770-773.

[5]Negrete J.Influence of the Structure and Temperature on the Extrusion Pressure of an Zn-20Al-2Cu Alloy[J].Materials and Manufacturing Processes,1995,10(4):785-793.

[6]谭兵.锌铜钛合金板带材的试制与性能[J].冶金丛刊,1999(2):37-39.

[7]张喜民,肖来荣.挤压Zn-Cu-Ti合金组织及其力学性能[J].材料科学与工程学报,2010,28(4):1-7.

[8]肖弦,林章辉.热处理对锌合金组织和力学性能的影响[J].热加工工艺,2008,37(6):44-46.

[9]Julius C S,Pierre P.Non-Fermus Metal Temary Systems:Part 2[M].Stuttgart Germany:Springer Berlin Heidelberg Press,2007:451-458.

[10]孙连超,田荣璋.锌及锌合金物理冶金学[M].长沙:中南工业大学出版社,1994:1-20.