大位移井技术在渤海油田的应用及发展

和鹏飞

(中海油能源发展股份有限公司工程技术分公司,天津 300452)

大位移井技术在渤海油田的应用及发展

和鹏飞

(中海油能源发展股份有限公司工程技术分公司,天津 300452)

渤海油田在多个区域进行了大位移井钻井技术的应用并逐渐推广。针对大位移井的特点并结合渤海地区地层特点,从设计、轨迹控制、摩阻扭矩监控、钻柱优化、钻井液技术、井眼净化、井壁稳定、套管下入等方面进行研究与钻井实践。运用实时决策支持系统,探索出一系列适合渤海油田海上大位移井的钻井技术,将渤海海上大位移井最大水垂比记录提高至2.62。

大位移井;旋转导向钻具;井眼轨迹;摩阻扭矩;实时决策

0 引 言

大位移井技术作为当今世界钻井技术的一个高峰,是断块及边际油田勘探开发的重要手段,在降低地质储量的开发门槛、减少开发平台数量、适应高环保要求区域作业中优势日益凸显[1-5]。1997年渤海油田首次在歧口17-2 油田以4 口水平井替代了原计划用常规技术开发6 口井的东区平台,省去了1 座井口平台、1 条3.5 km海底管道和1 台平台修井机,开发效益显著,但最大水垂比仅为1.94。之后渤海油田学习和引进国外先进技术,逐步形成浅层(目的层位于明化镇组)和中层(目的层位于东营组)的大位移井钻井技术,从2009年开始在渤中、锦州、金县等区域大范围应用并逐渐推广,截至目前累计实施近30口,水垂比从2.02到2.62不等,在QHD32-6油田将渤海油田大位移井水垂比记录提高至2.62。

本文从设计、轨迹控制、摩阻扭矩监控、钻柱优化、钻井液技术、井眼净化、井壁稳定、套管下入等多个方面总结了大位移井技术在渤海油田的应用,以期为将该技术更广泛地应用于我国海洋油气资源开发提供参考。

1 渤海大位移井工程设计

渤海油田地质特征差异较大,层序较多,长裸眼段井壁稳定性差,丛式井布井比较密集,防碰问题突出,为本就难度较高的大位移井带来了更大的困难。大位移井投资大、风险高、成本高,要求更加完善可行的设计方案,因此,设计成为了大位移井成功实施的关键一环。大位移井工程设计的具体内容主要包括:定向井方案设计、井身结构方案设计、钻井液类型分析和选择、基础水力学计算、基础钻具组合分析、下套管与固井技术预案设计与分析、基础钻柱减阻降扭和降磨损预案选择、装备升级改造基本需求分析、科研和技术储备以及项目简单预算编制、经济评估及可持续研究分析。

目前渤海油田主要依托Landmark软件和E-Drilling软件进行方案可行性设计和施工详细设计,重点是井眼轨迹设计、对应的摩阻扭矩和水力分析、钻柱力学分析、井眼清洁程度与岩屑浓度模拟、套管强度校核及力学分析、固井过程模拟计算等。通过软件计算模拟,不断调整优化大位移井设计,尽量增大延伸距离,降低扭矩摩阻和套管磨损,提高管材、钻具组合和工具的下入能力,应重点关注井眼尺寸的选择、井眼轨迹和剖面的设计、管串强度及下入计算、摩阻扭矩的计算和井眼清洁程度的计算等问题。

2 渤海油田大位移井钻井关键技术

2.1 井眼轨迹控制技术

(1) 轨迹剖面及井身结构优化。为节约开发成本,渤海油田均采用丛式井开发。根据丛式井钻井原则优选槽口,将大位移井放置在最外排槽口,在满足油藏开发要求的同时通过靶点微调,避免碰撞风险,降低摩阻扭矩。

JX1-1油田浅层疏松并且处在流沙地层。在表层预斜过程中,地层坍塌压力随着井斜的升高而降低;另外,隔水导管入泥深度较浅,隔水导管鞋处地层极易冲蚀,造成井筒与海底串通,井口返出减少甚至失返。设计时在常规的24英寸(1英寸≈2.54 cm)隔水导管与13-3/8英寸表层套管之间增加一层18英寸套管,能够有效地封隔流沙地层,提高表层承压能力,避免了隔水导管与海面的窜漏及下沉,为后续作业提供安全保障。

(2) 高性能马达+随钻测量(MWD)+可变径扶正器井眼轨迹控制技术。大位移井上部稳斜井段(一般井深不超过2 500 m)使用马达+MWD作业,选用合适尺寸的扶正器,配合适当的参数调整,实现稳斜快速钻进的效果。长稳斜井段往往会因为地层非均质性或者岩性改变而造成轨迹增降斜趋势变化,通过可变径扶正器调整扶正器大小,可以有效抵消井眼轨迹自然漂移趋势,尽可能减少滑动钻进的同时实现长井段稳斜,提高作业效率。

(3) 水力震荡器的应用。水力振荡器配合高性能马达(如等壁厚马达、高扭矩马达等),通过水力振荡器纵向振动来提高钻压传递的有效性和减小钻具与井眼之间的摩阻,既能提高机械钻速又保持工具面稳定,同时降低井下钻具粘卡的可能性。

(4) 高精度陀螺测斜技术。丛式井作业尤其是进入油田开发中后期,井眼防碰风险急剧增大,MWD随钻测量受邻井套管磁干扰容易造成测量数据不准确,使用高精度陀螺仪进行轨迹复测能有效避免磁干扰,提高井眼轨迹的测量精度,有利于井眼轨迹的精确控制及井眼防碰。

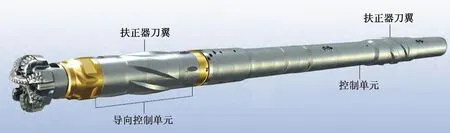

(5) 旋转导向钻井技术。渤海油田常用的旋转导向系统包括贝克休斯的AutoTrak、斯伦贝谢的Power Drive等,结合中海油自主研发的Welleader,形成了一整套齐全的旋转导向工具组合。斯伦贝谢公司的Power Drive Archer 系统(见图1)是一种推靠式和指向式相结合的混合型旋转导向系统。秦皇岛油田实钻数据显示,该工具在储层疏松砂岩井段全力造斜,全角变化率可达到每30 m 7°~8°,局部井段可达每30 m 10°,且平均分布于造斜段,轨道相对平滑,平均钻速由50 m/h提高到90 m/h[6-9]。

图1 Power Drive Archer示意图Fig.1 Diagram of Power Drive Archer

渤海油田JX地区东营组大套泥岩压实程度较高,局部含灰质,斜深较深,所以往往会出现用马达钻进难以滑动、轨迹控制难,用旋转导向钻进时钻头转速低、进尺不快、起钻困难的问题。为此,在JX1-1B大位移井中引入了斯伦贝谢Xceed-Vortex动力导向钻井系统。在金县油田现场应用表明,该系统的总动力达到133~257 kW,机械钻速可提高30.34%~205.06%;最大扭矩由45 kN·m降至36 kN·m。

2.2 摩阻扭矩监控

大位移井钻井过程中的摩阻扭矩预测和控制是成功实施大位移井的关键和难点所在,贯穿设计及施工全过程。渤海油田开发了一套适合于大位移井钻井轨迹优化设计及摩阻、扭矩预测与分析的软件。

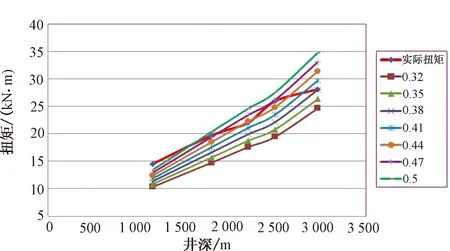

金县B28井在设计阶段根据邻井作业实际参数反向推算出裸眼摩擦系数,如图2所示。Landmark软件计算结果表明最大钩载176.37 t发生在下9-5/8英寸套管时,最大扭矩35.92 kN·m发生在12-1/4英寸井段钻进时,为钻井设备和钻具满足作业要求提供了有力的佐证。根据实测钩载和扭矩实时验算、修正摩擦系数,反映出钻井液润滑性、井眼清洁、轨迹平滑等情况,并制定了针对性措施。

图2 金县B28井摩擦系数推算图Fig.2 Estimation of friction factor of JX-B28 well

2.3 大位移井钻井液技术

结合渤海油田大位移井基本情况,适合的水基钻井液体系必须具备以下性能:(1)有效降低摩阻扭矩,润滑性强;(2)防泥岩水化能力强,井壁稳定;(3)高效携砂,井眼清洁能力强;(4)流变性稳定,体系抗岩屑污染能力强。

中海油服在渤海油田大位移井钻井作业中,逐步摸索出合适的钻井液体系:埋深浅、易水化膨胀的地层选用软抑制性的PEC钻井液,埋深较深、较稳定地层主要使用强抑制的KCl聚合物钻井液。通过提高钻井液的封堵性能增强地层的承压能力;通过聚合物材料降低失水,尽量控制最低失水。加入KCl、甲酸钾等使井壁硬化以提高井壁稳定性,保证起下钻或下套管作业顺利。钻井液中加入润滑减磨材料,如塑料小球、RT101,以降低钻柱扭矩和摩阻。RT101钻井液材料是中海油服针对大位移井扭矩高、摩阻大的特点所研发的高效润滑剂,在渤中D6井实际使用表明,在钻井液中加入1%的RT101后,扭矩可下降5 kN·m左右,摩阻可下降20 t左右,现已在渤海深井、大位移井中广泛使用,润滑效果显著。

2.4 钻柱优化设计

大位移井下放悬重较小,井眼清洁困难,易发生粘卡等复杂情况或事故。一旦发生卡钻,则由于下放悬重低,震击器难以发挥下击作用。

钻柱优化思路主要着力于减少底部钻具组合与井壁的接触面积,提高钻柱整体悬重,增强钻具的抗拉抗扭性能,尽量使得震击器在处理复杂情况时能够动作,从而降低钻具粘卡的风险。

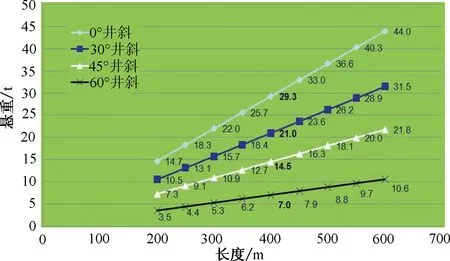

钻具组合优化措施具体如下:(1)优选震击器,使用摩阻扭矩分析软件计算钻柱悬重,调整震击器的启动吨位,优化震击器加放位置;(2)使用大尺寸(5-7/8英寸、5-1/2英寸)高抗扭钻杆,有利于降低泵压和提高环空返速,增强钻井液携砂能力,防止钻柱屈曲;(3)优化钻具表面形状,减小钻具与井壁的接触面积,降低钻具粘卡的风险;(4)钻具倒装,推荐加重钻杆倒装加放长度为400 m(约14柱),加放位置为井口至井斜45°井段,这样在风险较高的下部井段钻进时,钻具悬重处于逐渐增加状态(见图3);(5)使用钻柱型防磨接头,降低摩阻扭矩,减小对套管的磨损;(6)优选旋转导向或地质导向钻具。

图3 加重钻杆的加放长度与悬重增加的关系图Fig.3 Relationship between adding length and weight increase of weighted drill pipe

2.5 井壁稳定技术

大位移井井壁稳定的关键在于钻井液的抑制防塌能力和井底当量密度的控制。大位移井具有井斜较大、水垂比高的突出特征,井眼水力清洁指数较低,钻井液密度安全窗口较窄,随着井眼长度的增加,极易形成岩屑床。此外,起下钻和开泵时引起的压力激动等因素均可能导致钻井液井底当量密度的变化,加之渤海油田构造断层发育,极易发生井壁失稳或井漏等复杂情况[10-11]。

成膜封堵剂、页岩抑制剂、井壁稳定剂已经广泛应用于渤海油田,有效地提高了钻井液封堵性,降低了钻井液失水,形成了高质量的致密泥饼,增强了层的承压能力,并拓宽压力窗口。

旋转导向钻具中带有井底当量密度(ECD)实时监测功能,通过调节钻井液流变性、排量等改变井底当量密度以适应狭窄的压力窗口,维持井壁稳定。适时增加循环携砂和短起下钻,确保环空畅通和井眼清洁,有利于控制井底当量密度。优化钻具组合和钻井参数,减小钻具的扰动和钻井液对井壁的冲刷效应,提高机械钻速以缩短井眼的浸泡时间都有利于井壁稳定。

2.6 井眼净化技术

在井眼清洁方面,旋转导向钻具无需滑动且钻柱转速高,能及时破坏岩屑床,提高井眼净化效果。同时旋转导向工具ECD实时监测功能能直接反映井眼的清洁程度,如果实时监测ECD异常偏大,可增加循环时间或采用倒划眼、短起下钻等措施加强井眼清洁,配合高性能固控设备,清除钻井液中的有害固相,确保钻井液性能稳定[12-13]。模拟绥中N19H井8-1/2英寸钻进工况下的井眼清洁情况,模拟设定机械钻速为20 m/h,钻进排量为2.0 m3/min,结果显示井筒中井斜角、井深各部分岩屑浓度和岩屑床高度情况,如图4所示。

图4 绥中N19H井8-1/2英寸井眼清洁模拟Fig.4 Simulation of borehole cleaning for SZ-N19 well in 8.5 inch hole

大位移井要根据井深和井眼轨迹及时调整钻井液的携砂能力以保证井眼清洁。调节井液流变性,提高环空返速,保持环空适当的流速分布,或者紊流携砂,必要时用稀浆或稠浆段塞清扫井下钻屑,配合高顶驱转速、适当的循环和短起下钻清除岩屑床。起钻之前的循环,要保证大排量高转速,至少应该有4个循环周。在下套管以前通井,保证井眼干净,同时调节泥浆性能,降低黏度、切力和固相含量,提高泥浆润滑性,保证起下钻及套管下入顺利。

2.7 套管下入技术

套管漂浮下入技术是广泛应用于大位移井的一门技术。在套管串中连接漂浮接箍,使得漂浮接箍和盲板浮鞋封闭空气或轻钻井液,这部分套管在井眼中成漂浮状态,减少下套管时的阻力,使套管顺利下到设计深度。在套管内不灌浆或注入轻质物,使套管在管外钻井液的漂浮下减少与井壁接触力,从而降低套管下入过程的摩阻力。

为了进一步降低摩阻、扭矩,使得套管下入顺利,提高钻井液润滑性能,完钻后利用短起下钻通畅井眼,将钻井液性能调整到位,向裸眼内补充塑料小球或者高润滑段塞。套管下入作业期间科学计算实际摩擦系数及套管下入悬重走势,根据实际井况优化刚性扶正器加放位置及数量,务必确保相关设备工具保养和调试良好。

用可旋转尾管挂、可划眼浮鞋、高抗扭套管可实现旋转下套管作业,选用降摩阻的滚轮扶正器、扩眼技术及尾管时倒装加重钻杆增加管柱的下放悬重等都有助于套管的下入。

秦皇岛I37H井是一口三维大位移井,三开8-1/2英寸井眼裸眼段长达950 m,且稳斜角80°左右,着陆段方位从192°增至221°,下入7英寸尾管的难度极大。根据实测数据利用软件随钻校正摩阻系数,三开8-1/2英寸井眼钻进过程中全井段平均摩擦系数0.30左右,与设计预测基本一致;考虑到下套管摩擦系数会偏大,对于9-5/8英寸套管内摩擦系数0.35~0.45,裸眼摩擦系数0.35~0.50,进行下7英寸尾管的敏感性分析:(1)全部使用5-1/2英寸钻杆送入,下尾管悬重无法满足要求;(2)倒装600 m加重钻杆,优化加重钻杆位置后,当套管内和裸眼摩擦系数均不大于0.4时,下尾管基本满足要求,但若井眼摩擦系数大于0.4,套管可能会发生弯曲,形成自锁,悬重也无法满足下尾管要求。为保障下尾管作业顺利,采用史密斯扩眼技术将8-1/2英寸井眼扩眼至9-1/2英寸,采用倒装加重技术下尾管顺利到位。

2.8 套管保护技术

大位移井钻进时间较长,且浅层造斜的全角变化率较大,与常规井相比,钻进时套管和钻具的摩擦时间更长、钻具的弯曲侧向力更大,套管磨损问题突出。钻井工程全过程中必须采取有效措施,提高固井质量,有效保护套管。

钻井过程中,渤海油田主要采用增加钻井液润滑性(如前所述)、使用滚轮式钻柱减阻器、加装高强度材料接头保护套等方式减小套管磨损。滚轮式减阻器(见图5)主要加放在造斜井段对应的钻柱位置,高强度复合材料钻杆接头保护套(见图6)主要安装在钻杆接箍上。

图5 滚轮式减阻器Fig.5 Roller type drag reduction device

图6 高强度材料钻杆接头保护套Fig.6 Drill pipe joint protective cover made of high strength material

2.9 大位移井固井技术

渤海油田大位移井固井的主要难点在于尾管固井。由于一般大位移井稳斜角大,岩屑携带困难,在尾管下到设计深度后,循环、坐挂、剪切球座,再次进行循环时环空间隙小,残留井内的岩屑容易堵塞环空,循环压力忽高忽低,返出忽大忽小,一旦提高循环排量就存在压力迅速升高的现象[14-15]。目前采取的主要措施如下。

(1) 完钻后或者通井循环时,采用分段循环、分段扫稠塞的办法彻底清除井内沉积的岩屑,达到起下钻顺畅的效果。

(2) 裸眼环空使用半刚性扶正器,井底以上100 m、油气层段及其上下100 m井段,采用3根套管加2个扶正器,其他井段适当加放;如果存在狗腿度超出设计规定或者存在缩径丼眼时,扶正器可适当减少;进上层套管鞋位置加2个扶正器;尾管悬挂器以下连续加2个扶正器。

(3) 尾管下到设计深度后,如果能够活动尾管串,则上提下放活动钻具进行循环,活动距离逐渐加长,最大活动距离不超过5 m。如果不能上提下放活动管串,则在建立循环后,待压力和返出正常,即在最短的时间内进行尾管悬挂器的坐挂与脱手作业,然后再进行循环。循环时,先以0.1~0.2 m3/min开泵打通,等压力和返出稳定后再缓慢、逐级提高排量,采用分阶段提排量循环到设计排量循环2个裸眼容积;之后再逐步提高泵排量到1.0~1.2 m3/min循环。在提排量过程中注意返出和压力的变化,一旦返出和压力异常,立即降排量进行观察。在第一循环周结束后,泵注设计好的泥浆稠塞(5~10 m3稠塞,具体量可以根据井况进行调整),循环直至稠塞完全返出井口,观察振动筛返出岩屑情况,直到返出口见到岩屑。

(4) 前置液设计。隔离液设计密度加重到与泥浆比重一致,粘度与泥浆粘度一致,采用石灰石或重晶石加重。冲洗液根据泥浆比重决定是否加重。泥浆密度超过1.35 g/cm3的井都使用加重冲洗液,密度等同泥浆密度,使用1 200目铁矿粉加重。

(5) 水泥浆封固及长度要求。领浆的量占回接筒顶以上钻杆与9-5/8英寸套管环空高度200 m。前100 m的水泥浆密度为1.75 g/cm3,后100 m的水泥浆密度为1.85 g/cm3。缓凝尾浆封固至回接筒顶,密度为1.90 g/cm3。速凝尾浆封固至油顶以上50 m,密度为1.90 g/cm3。在裸眼段标准容积的情况下,速凝尾浆不返到尾管挂以上。

2.10 实时监测决策支持系统

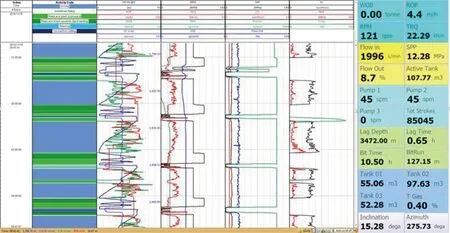

近年来,随着数字化油田的建设,渤海油田利用互联网技术,将现场录井参数远程传输至陆地数据分析和实时监测决策中心,决策中心拥有数据处理中心和在线钻井曲线显示。实时监测系统使用挪威康斯伯格公司最新一代实时监测系统Discovery Web系统,该系统已经在全球300多个实时作业中心及20余家国际公司使用。无论是钻井工程师、地质工程师还是模拟计算工程师,都能快速使用Discovery Web系统来处理数据。系统支持实时效率分析,帮助用户提供项目效率,减少成本,其界面如图7所示。辅助决策系统使用挪威E-Drilling公司系统,可用于钻井设计及施工阶段,能完成施工过程中所涉及的所有计算,并有强大的分析能力,能预测钻井过程中的事故,为井漏、卡钻、钻具失效等复杂情况的处理提供方案,保证钻井施工的顺利进行,可预测钻井过程中井下钻具后100 m情况。

图7 Discovery-web远程监测界面Fig.7 Remote monitoring interface of Discovery-web

3 结 语

随着渤海油田的深入开发,对于边际油田的开发以及老油田的周边滚动勘探、开发,均需要大位移井技术的实现,因此大位移井技术在渤海油田处于应用上升阶段。目前渤海油田通过模拟计算进行设计的不断优化,利用实时监控实现远程决策,引入新工具为渤海海上大位移井技术的发展奠定了良好的基础,形成了轨迹控制、摩阻扭矩监控、钻柱优化、钻井液技术、井眼净化、井壁稳定、套管下入等一系列适合渤海条件的海上大位移井钻井关键技术。但目前渤海油田采用大位移井技术开发的主要层位仍处在中浅层,以明化镇组下段居多,地质情况较为单一,因此该技术仍有进一步发展的空间,尤其是储层位于沙河街组及以下层位的大位移井,井壁稳定性和井身结构设计将成为后续发展的重点。

渤海油田井身结构需要进一步拓展开发。渤海油田目前采用的大位移井井身结构为17-1/2英寸井眼×13-3/8英寸表层套管+12-1/4英寸井眼×9-5/8英寸技术套管+8-1/2英寸井眼×7英寸尾管+6英寸井眼+4-1/2英寸筛管。如果其中一环出现复杂情况,导致套管无法顺利下入至设计深度,则后续井段很难开展,因此开发和研究非常规井身结构、进一步扩展井身结构层次是渤海油田大位移井技术发展的一项关键任务。

[1] 范白涛, 赵少伟, 李凡,等. 渤海浅部复杂地层大位移井钻井工艺研究与实践[J]. 中国海上油气, 2013, 25(3): 50.

[2] 付建民, 韩雪银, 马英文,等. vorteX型动力导向钻井系统在渤海油田的应用[J]. 石油钻探技术, 2014(3): 118.

[3] 刘晓坡, 廖前华, 李刚. 软件预测摩阻-随钻校正摩阻系数方法及其在BZ34-1-D6大位移井钻井中的应用[J]. 中国海上油气, 2010, 22(5): 320.

[4] 蒋世全, 姜伟, 付建红,等. 大位移井钻井技术研究及在渤海油田的应用[J]. 石油学报, 2003, 24(2): 84.

[5] 罗成. 大位移井技术在古巴地区的研究与应用[D]. 大庆: 东北石油大学, 2014.

[6] 袁波, 汪绪刚, 王雷,等. 艾哈代布油田大位移水平井ADMa-1H井钻井技术[J]. 石油钻采工艺, 2014(2): 30.

[7] 金红生. 大位移井钻井关键技术研究[D]. 西安: 西安石油大学, 2014.

[8] 刘鹏飞, 和鹏飞, 李凡, 等. Power Drive Archer型旋转导向系统在绥中油田应用[J]. 石油矿场机械, 2014, 43(6): 65.

[9] 刘鹏飞, 和鹏飞, 李凡, 等. Power Drive VorteX钻具系统配套PDC钻头优化设计[J]. 长江大学学报(自然版), 2014(16): 41.

[10] 王洪伟, 张恒, 付顺龙, 等. 水基钻井液在渤中浅层大位移井中的研究与应用[J]. 石油天然气学报, 2014, 36(8): 100.

[11] 董星亮,曹式敬,唐海雄,等. 海洋钻井手册[M]. 北京: 石油工业出版社,2011.

[12] 和鹏飞. 辽东湾某油田大斜度井清除岩屑床技术的探讨[J]. 探矿工程(岩土钻掘工程), 2014, 41(6): 35.

[13] 和鹏飞, 侯冠中, 朱培, 等. 海上Φ914.4 mm井槽弃井再利用实现单筒双井技术[J]. 探矿工程(岩土钻掘工程), 2016, 43(3): 45.

[14] 侯冠中, 席江军, 范白涛, 等. 渤中某油田过通天断层调整井固井技术的研究与应用[J]. 石油工业技术监督, 2015, 31(9): 51.

[15] 许迪, 侯冠中, 席江军, 等. 自修复水泥浆技术在渤海浅层气固井中的应用[J]. 石油化工应用, 2016, 35(8): 32.

ApplicationandDevelopmentofExtendedReachWellTechniquesinOilfieldsinBohai

HE Peng-fei

(CNOOCEnerTech-Drilling&ProductionCo.,Tianjin300452,China)

Extended reach well is been drilled in many oilfields in Bohai. According to technical difficulties and stratigraphic characteristics of Bohai, a series of techniques such as well design, well trajectory control, drag and torque monitoring, drilling string optimization, drilling fluid technology, borehole cleaning, borehole wall stabilization, casing tripping in and so on, are researched and applied. Using these techniques combined with real-time decision system, a well horizontal displacement to vertical depth ratio of about 2.62 is realized.

extended reach well;rotary steerable drilling tool;well trajectory;drag and torque;real-time decision

2016-11-08

和鹏飞(1987—),男,工程师,主要从事海洋石油钻井技术监督与管理工作。

TE52

A

2095-7297(2016)06-0361-06