新型钢管混凝土柱钢牛腿与RC梁纵筋机械锚固式连接节点设计与试验研究

张小良

(广东省建筑设计研究院 广州510010)

0 前言

钢管混凝土结构是在型钢混凝土结构的基础上发展起来的,它利用钢管和混凝土两种材料的受力过程的相互制约,使钢管混凝土结构具有承载能力高,塑性和韧性好、抗震和防火性能优越,节约材料及施工周期短的特点。经过多年的实践与研究,钢管混凝土结构在各种建筑结构中得到了广泛的应用,试验与理论研究也广泛深入开展。特别是近几十年来随着计算机的迅速发展,相应的数值计算方法趋于成熟与完善,使复杂的理论分析与计算成为可能。特别是有限元的出现与成熟,极大地促进了钢管混凝土结构的研究发展,取得了大量的研究成果。

随着钢管混凝土理论的日益完善和工程的广泛应用,钢管混凝土柱与RC梁的连接节点成为钢管混凝土结构研究与推广的关键技术难题之一。我国建材总局、建设部先后于1989年、1990年、1991年和2014年颁布了钢管混凝土结构设计与施工规程,并提供了几种典型的钢管混凝土柱节点型式及构造措施,钢管混凝土柱与RC梁连接节点需解决剪力与弯矩的传递问题,剪力的传递采用环形牛腿、承重销及台锥式环形深牛腿,弯矩的传递采用钢筋混凝土环梁、穿筋单梁、变宽度梁及外加强环。近年来随着钢管混凝土结构体系在高层和超高层建筑中的广泛应用,许多工程师还根据工程经验和实际情况创造并设计出许多新型节点。

本文先介绍一种新型钢管混凝土柱与RC梁连接节点的装置,然后对该节点与几种常规的连接形式进行了模型静载试验对比分析,最后介绍新型节点在赫基国际大厦实际工程中的应用。

1 节点设计

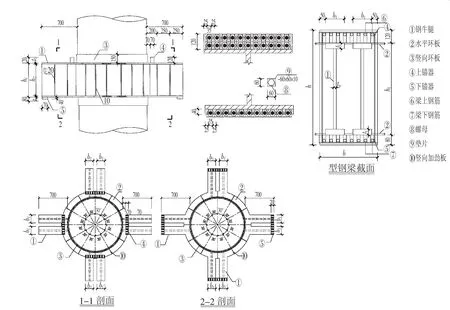

本文提出一种钢管混凝土柱与RC梁连接节点的装置,包括钢管柱、工字钢钢牛腿、水平环板、竖向环板、锚件、梁纵筋、螺母及垫片。工字钢牛腿上下翼缘通过钢环板与钢管柱焊接连接,梁面纵筋与钢牛腿的连接通过在钢环板预先焊接好的上锚器,用机械连接的方式,将梁纵筋穿上螺母和垫片,放置于锚器上,梁底纵筋与钢牛腿的连接通过在钢环板预先焊接好的下锚器,用机械连接的方式,将梁纵筋穿上螺母和垫片,放置于锚器上,保证梁纵筋的拉力传递给锚器,而锚器再把拉力通过钢环板传递给钢管柱上,具体如图1。

图1 梁柱节点大样及结构示意图

与现有技术相比,本新型连接具有以下显著效果:

⑴ 该节点采用钢牛腿同时解决管外剪力与弯矩的传递问题,受力关系明确、简单。

⑵ 该节点的钢牛腿上下翼缘分别承受RC梁梁端正负弯矩,锚器能够有效地保证钢筋的拉力传递至钢牛腿,并最终传递至钢管柱上,能有效保证该节点为刚性连接。

⑶ 该节点能有效减少现场焊接工作量,钢管柱节点均在工厂加工,梁纵筋与钢管柱的连接采用锚器连接,不需采用现场焊接,因而现场施工速度快,且节点质量有保证。

⑷ 该节点梁纵筋与牛腿的连接采用机械连接,与常规节点采用搭接方式相比,牛腿长度可以缩短40%,因而可以大大节省节点处用钢量,经济效益优越。

本节点包括钢管柱、钢牛腿、钢环板、锚器、RC梁、梁纵筋螺母和垫片,因采用该节点现场施工焊接工作量小,施工速度快,型钢用钢量小,节点传力路径明确,施工质量有保证,能较好的得到推广应用。

2 试验研究

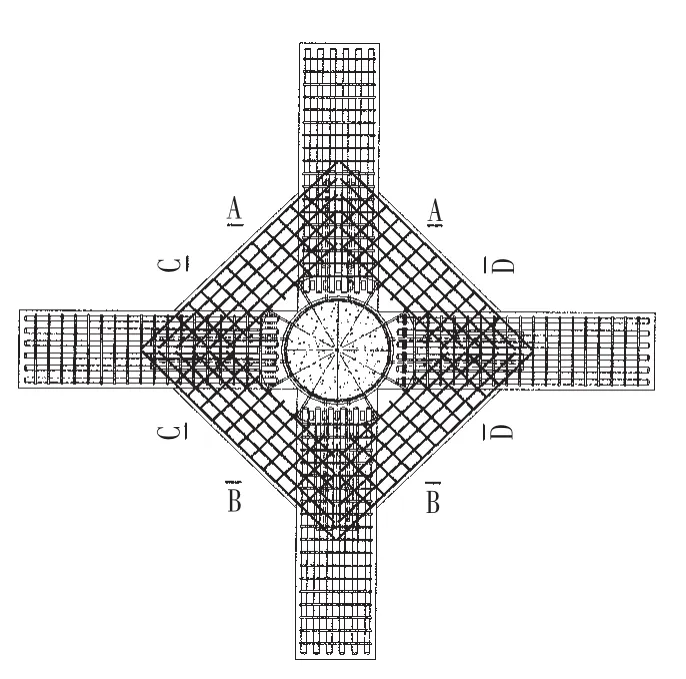

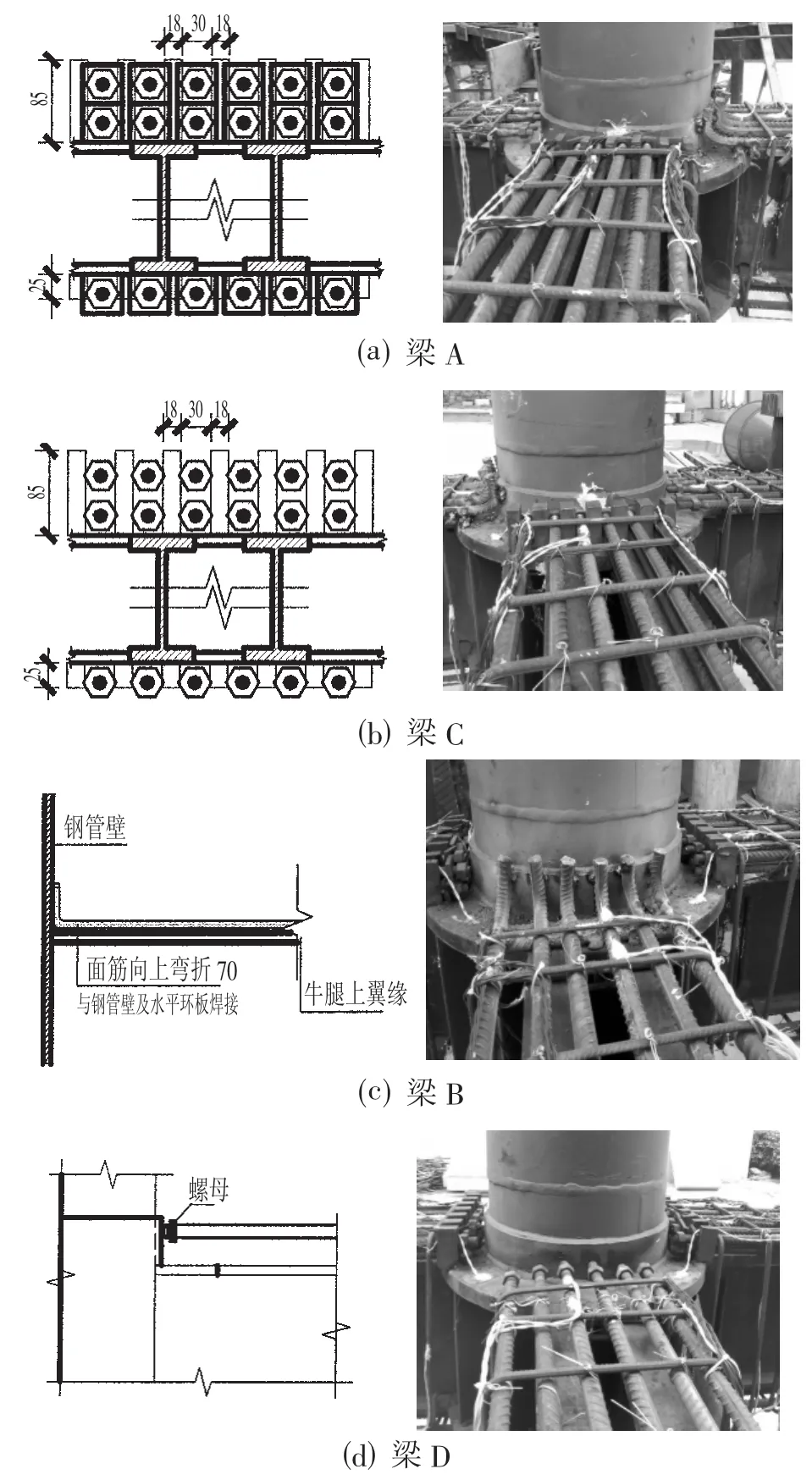

采用1∶2的比例进行模型试验,试件节点区钢筋排布俯视图如图2。节点区梁端锚固情况如图3和表1,其中A为本文提出的新型连接方式。

图2 试件节点区钢筋排布俯视图

2.1 试验方案

⑴ 加载制度

试验开始时,先对钢管混凝土柱施加轴向荷载,每级400kN,共7级加载至2800kN,此后在整个试验过程中保持大小和方向恒定。正式加截前,为检查仪器仪表读数是否正常,需要先进行预载试验,预载试验所用的荷载为分级荷载的1~2级。

加载原则如下:①在达到短期试验荷载值以前,每级加载值不宜大于短期荷载值的20%,超过短期荷载值后,每级荷载值不宜大于短期荷载值的10%;②接近开裂荷载计算值时,每级荷载不宜大于短期荷载值的5%,试件开裂后每级加载值可取短期荷载值的10%;③当加载到纵向受拉钢筋屈服时(约2000με)时转为位移控制加载,每级 2~3mm;④加载到临近破坏前,拆除所有仪表,然后加载至破坏。

表1 试件梁端锚固情况

图3 节点区梁端锚固做法

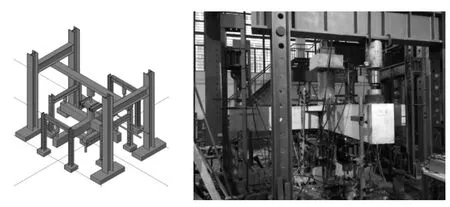

本试验在荷载控制阶段,以10kN为级差,当出现第1条裂缝时,以20kN为级差,分级加载。梁纵向钢筋屈服时试件也达到屈服,此时转为位移控制,以2~3mm为级差进行加载。在试验过程中主要监控梁端的竖向位移和反力,当试验出现下列情况之一时即认为构件已经达到破坏状态:梁端承载力下降至峰值承载力的85%;梁端位移突然大幅度增加;受拉钢筋在端部滑脱或其他锚固破坏;荷载加不上去。试验加载装置如图4。

图4 试验加载装置设计图及试验现场

⑵ 裂缝观测方案

混凝土梁板裂缝的开裂采用直接观察法进行判断:在试件表面刷白,用电子裂缝观测仪观察第1次出现的裂缝。加载到30kN时开始观测裂缝,直到出现第1条裂缝,超过0.3mm后新出现的裂缝较少,基本上沿已有的裂缝开展,可以每隔2级描绘裂缝开展情况。

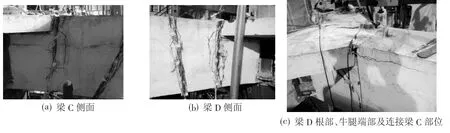

2.2 主要试验现象

⑴ 首先采用油压千斤顶对钢管混凝土柱施加轴向压力2800kN,施加完毕后试件没有裂缝产生。

⑵ 采用荷载控制进行加载,加载到70kN时在梁D牛腿端部、梁D与梁C之间楼板侧面的位置出现了第1条弯曲裂缝,缝宽约0.02mm。

⑶ 加载到80kN时,楼板上表面出现第1条弯曲裂缝,缝宽约0.08mm。随着荷载的继续增加,在梁牛腿端部往外的其他位置相继出现细小裂缝,原先的裂缝也继续延长。

⑷ 加载到140kN时梁板交界面处以及加载到160kN时板面45°方向处的裂缝宽度均达到1mm。

⑸ 加载到180kN时,牛腿端部两相邻截面(距牛腿端部截面均为50mm)的钢筋应变约为2000με,试件开始屈服。持荷过程中突然听到混凝土压碎的声音,梁D根部混凝土与钢管柱脱开,楼板范围内以下的梁出现1条斜裂缝,梁D与梁C范围内的楼板与加强环由于没有栓钉等的连接作用而发生较大的滑移,整块混凝土有脱开的趋势,梁D完全破坏。

⑹ 此后只对梁A、梁C加载至屈服。由于试验较危险,在梁D破坏后没有画出裂缝和量测缝宽,根据钢筋的应变和荷载位移曲线综合判断梁是否达到屈服。

图5 梁C、D破坏时的裂缝开展情况

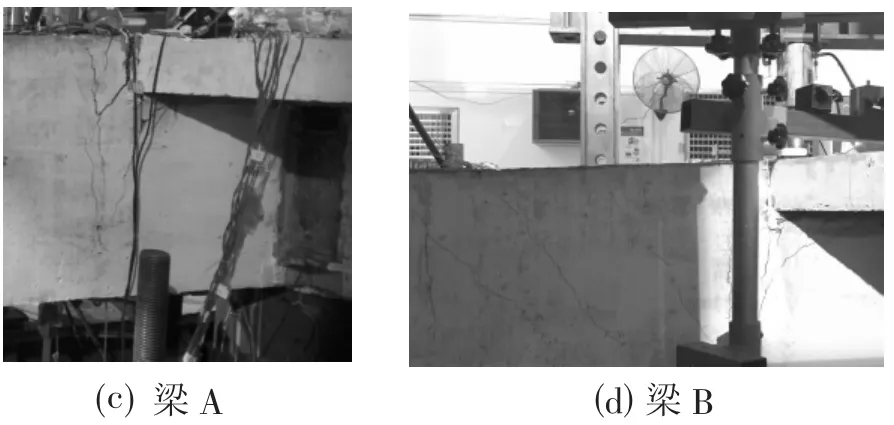

⑺ 加载到340kN时,梁A、梁C牛腿端部往外50mm的截面钢筋应变大约达到2000με,梁C根部截面沿钢筋应变约为2700με,梁A、梁C开始屈服,屈服后持荷,之后只对梁B加载。

图6 梁A、B破坏时侧面裂缝开展情况

⑼ 此后,继续加载梁A、梁C至其中一根率先发生破坏。由于梁A、梁C屈服之后继续变形,导致荷载从340kN降到260kN,因此从260kN开始加载。

⑽ 当加载到300kN时,梁A荷载加不上去,此时对应的位移为56.99mm,位移角约为140,此时认为梁A已经达到破坏。

⑾ 最后加载梁C至破坏。当梁C位移达36.3mm(对应荷载为330kN)时转位移控制,当梁端位移达到72.94mm(对应的荷载为335kN)时,位移角约为130,且相对上一级的位移增量为8.94mm,此时认为梁C已经达到破坏状态。

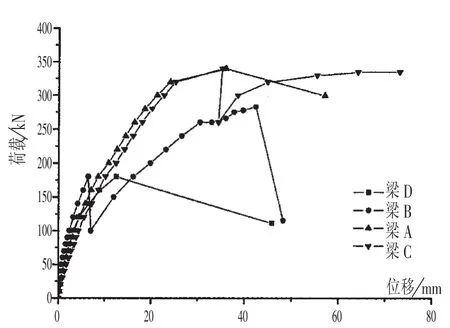

2.3 荷载位移曲线

根据力传感器和位移计的读数分别作出4根梁的荷载-位移曲线,如图7所示。

图7 4根梁的荷载-位移曲线

2.4 试验结果小结

根据试验结果及荷载-位移曲线,纵筋焊接在牛腿及螺母锚固两种方式均为脆性破坏,破坏发生时非常突然。卡口加螺母垫片与卡口加螺母锚固两种方式均为延性破坏,卡口加螺母垫片的锚固方式延性更优,说明垫片起到了一定作用。另本文提出的新型钢管混凝土柱钢牛腿与RC梁纵筋机械锚固式连接节点,能够有效的将混凝土梁端的弯矩和剪力通过钢牛腿传递到钢管柱中。

3 工程应用

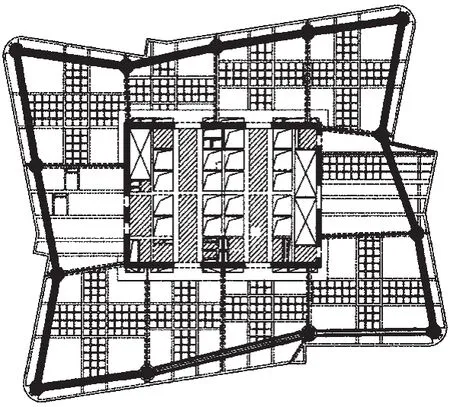

图7 赫基大厦标准层结构平面图

赫基国际大厦位于珠江沿岸的琶洲岛上,总建筑面积16.4万m2,地上41层,总高度178.8m。采用钢管混凝土柱+型钢混凝土梁+钢筋混凝土核心筒混合结构(如图7)。其中钢管混凝土柱钢牛腿与RC梁纵筋机械锚固式连接节点采用了本文所叙的新型连接方式(如图8),施工单位反映该连接方式实用性强,施工操作方便,目前已经施工到30层以上,工程效果良好。

图8 钢管柱节点上锚器工地现场

4 结束语

钢管高强混凝土柱具有强度高、延性好、施工简便等优越性,其强度在套箍指标合适的情况下可得到较大的提高,弹性范围大,是解决高强混凝土脆性的一个较为有效的方法,为地震区高层建筑使用高强混凝土提供了新的途径。但是钢管高强混凝土柱节点施工相对比较复杂,如何在高度地震区推广应用还有待我们高度重视。

本文提出了新型钢管混凝土柱钢牛腿与RC梁纵筋机械锚固式连接节点,并与几种常规的连接形式进行了模型静载试验对比。文中介绍了试验方案的设计、试件的制作、加荷方式、试件的裂缝发展情况及破坏形态等试验结果。试验结果表明,新型连接节点剪力、弯矩传递机理合理,施工方便。新型节点已成功应用于赫基国际大厦实际工程中。上述的研究工作,今后还有待进一步完善计算公式。

[1]GB 50010-2010 混凝土结构设计规范[S]

[2]GB 50011-2010 建筑抗震设计规范[S]

[3]DBJ 15-92-2013 高层建筑混凝土结构技术规程[S]