地铁盾构区间近距离下穿既有线施工技术

赵铭

(深圳市地铁集团有限公司 深圳518026)

0 引言

近年来,国内城市轨道交通迅猛发展,轨道交通线路成网运营,新建线路不可避免的与既有线路交叉,新建线路近距离下穿或上跨既有地铁线路,既有保证施工安全,又要保证运营线路安全,施工难度极高。

1 工程概况

深圳地铁9号线园岭站~红岭站区间近距离下穿既有地铁3号线红岭站~老街站区间,最小净距 1.55m。区间采用盾构法施工,自园岭站始发,红岭站吊出,盾构在距离红岭站 8.8m 前穿越既有线路。管片外径 6.0m,内径5.4m,每环管片长度1.5m,与3号线线路正交。地铁3号线为已建成运营中地铁线路,列车运行频率高,人流量大,营运时间每天6:30时~23:00时。

园红区间隧道上部位于〈6-2〉硬塑状砺质粘土、〈12-1〉、〈12-2〉全、强风化花岗岩层,底部位于〈12-3〉中风化花岗岩,3号线盾构隧道底部位于〈12-2〉强风化花岗岩,9号线与3号线之间地层为〈6-2〉硬塑状砾质粘土、〈12-1〉全风化花岗岩,地质断面如图2所示。

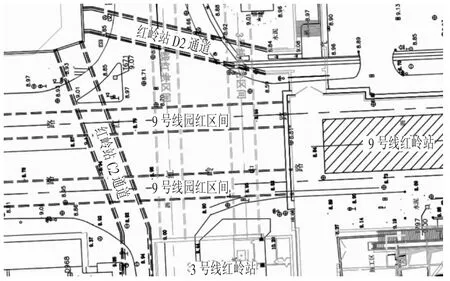

图1 园红区间下穿地铁3号线平面图

图2 园红区间下穿区域地质断面图

2 施工风险分析

2.1 风险评估

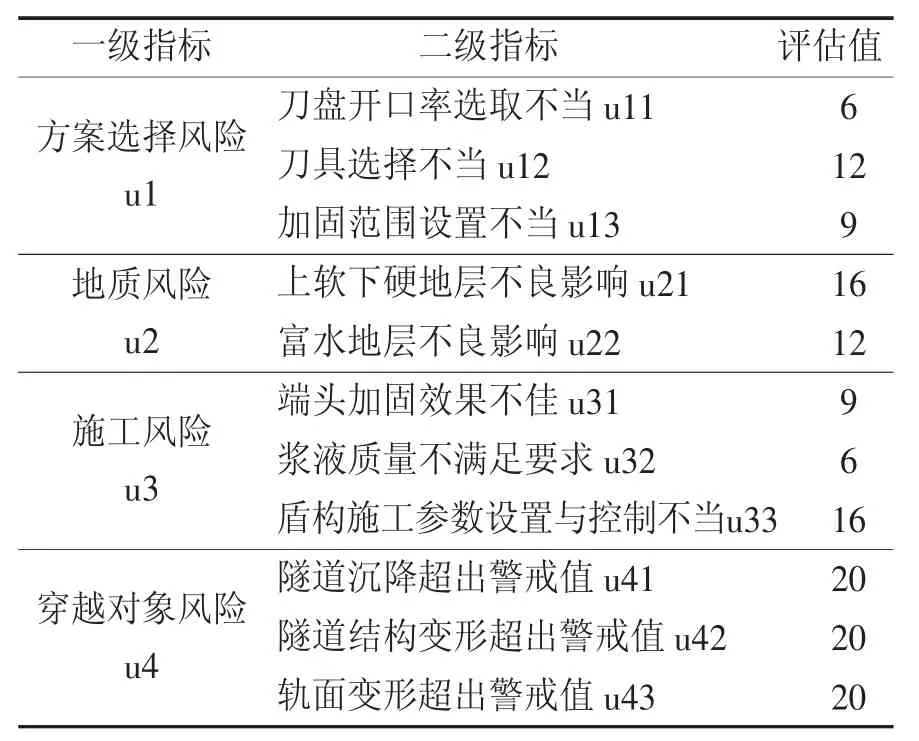

首先对盾构穿越既有地铁运营隧道的风险进行分析,从方案选择、地质风险、施工风险、穿越对象风险等4个方面进行风险评估,得出各项风险评估指标,见表 1~2。

表1 盾构穿越既有地铁运营隧道过程中的风险调查表

表2 风险矩阵表

2.2 盾构区间穿越既有3号线风险分析

⑴ 地层风险。下穿既有地铁3号线前存在上软下硬地层,且园红区间隧道下部处于中、微风化花岗岩层中,盾构在上软下硬地层中施工可能会造成盾构机抬头,偏离隧道设计轴线,对上方土体造成挤压,进而导致3号线隧道拱起。地质风险指标为16,属很可能发生的重大风险。

⑵ 设备风险。园红区间部分隧道处于中微风化花岗岩地层中,其岩层强度过高可能会影响盾构机刀盘及道具的正常使用,造成盾构机停机进行刀盘修复或刀具更换。在盾构机到达前更换盾构机刀具,全部更换为滚刀或根据需要配置重型滚刀。设备风险指标为12,属可能发生的影响显著风险。

⑶ 既有地铁线风险。下穿盾构施工过程中会在一定程度上造成既有地铁线隧道和地表路面及管线等的沉降,若沉降超标,会影响既有地铁线的正常运营和路面交通运行等。经调查原3号线施工单位在红岭站~老街站盾构区间的施工过程中多次遇到螺旋机喷涌等问题,主要是在3号线红岭站附近可能存在废弃雨水箱涵存有大量积水的情况。既有地铁线风险指标为20,属非常可能发生的影响重大风险。

通过以上分析,下穿既有地铁线风险最大,需要进行重点控制。

3 施工方案及工艺流程

3.1 施工方案

⑴ 车站端头加固。红岭站北端加固范围为隧道左右各3m,隧道上方3m,加固深度至中风化层顶或隧道底下2m,沿隧道方向6m。采用高压旋喷桩加固,浆液选用水泥水玻璃双液浆,注浆压力控制在20MPa。确认浆液到达孔底后稳定泵压、泵量,并开始旋转提升,喷嘴旋转速度控制在(18~20)rmin,提升速度控制在(20~30)cmmin,遇地层变化时调整相关参数。

⑵ 大管棚支护。原设计方案在下穿施工前,对3号线与9号线之间进行大管棚加固,即从红岭站端头施做水平φ108@300长管棚支护39根,管棚长35m,沿9号线隧道上方约180°环向布置,对3号线进行支护。为避免管棚施工时因地层失水对3号线造成沉降,经组织专家评审和报地铁集团技术委员会审定,取消大管棚支护。

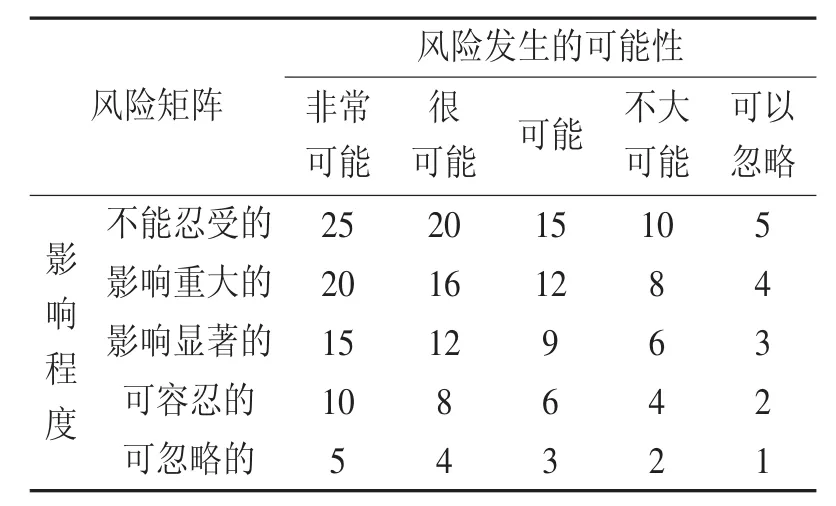

3.2 工艺流程

图3 施工工艺流程

利用既有地铁线路夜间停运的时间,在既有地铁隧道内对被穿越段进行自动化监测棱镜布点,自动化监测布置完成后,于隧道内部沿轴线对称位置同时向外注浆加固,依据自动化监测数据调整注浆参数,将注浆加固对隧道的影响降到最低,施工工艺流程如图3。

3.3 盾构机选型及配置

根据区间地质及下穿既有线的情况,区间采用2台海瑞克土压平衡盾构机,开挖直径6280mm,全长72m。主机由刀盘、前体中体、盾尾、拼装机和螺旋输送机组成;后配套由连接桥、管片储存器、4个台车、管片吊机和皮带输送机(皮带机贯穿连接桥和4个拖车)组成。变压器容量2000kVA,总装机功率1674kW。刀盘开口率29%,刀盘驱动为液压式,最大转速为4.5rpm,最大扭矩为5300kN·m。推进系统最大总推力为34210kN,最大压力为350bar,被动式铰接。刀具配置为4把中心双刃滚刀、31把单刃滚刀、64把刮刀、8把铲刀、1把超挖刀。

4 应对措施

4.1 既有线自动化监测和地表监测

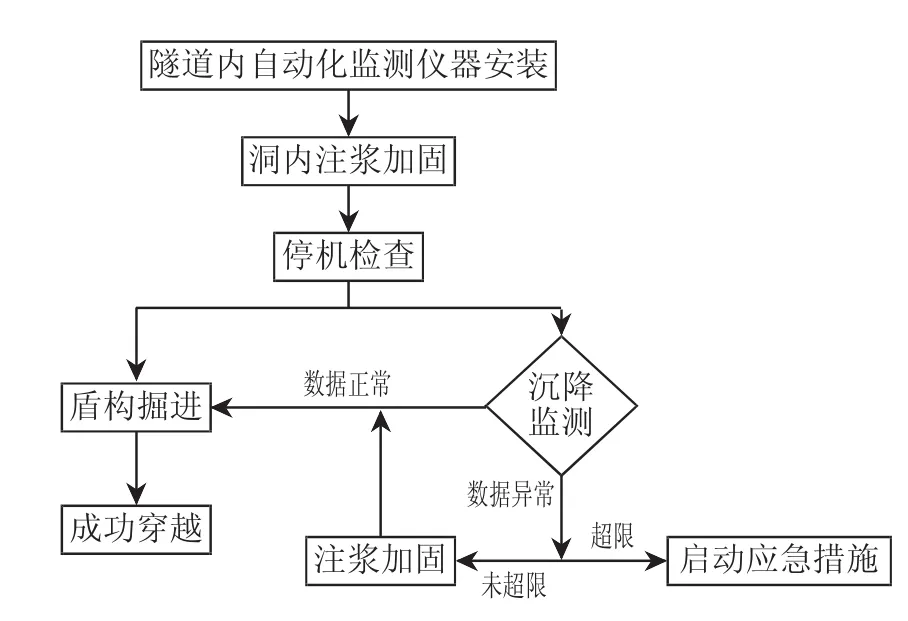

⑴ 隧道内自动化仪器安装。在地铁停止运营的期间,沿隧道轴线方向每间隔5m布置1个监测断面,每断面共5个监测点,其中2个布置在道床上,2个布置于中腰位置附近,1个布置于拱顶。监测范围以交汇处为基准左右各50m。测点布置及监测现场如图4所示。

图4 对称注浆和自动化监测点布点

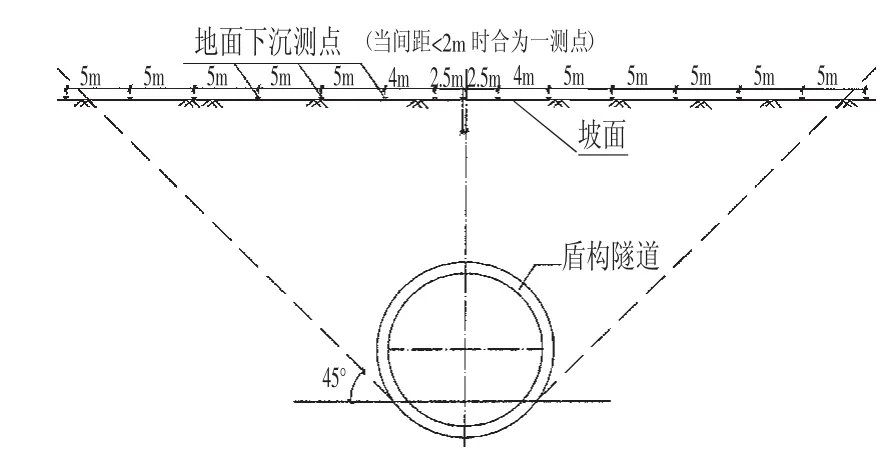

⑶ 地表监测。在盾构机始发前做好地面沉降监测点及建筑物监测点的布点及初始值采集工作。穿越段地面监测点加密为5m一点,监测频率提高到每日2次,布点如图5。

表3 结构变形控制指标

图5 地面监测示意图

4.2 洞内注浆加固

⑴ 注浆范围为被穿越区间与新建地铁线路交界点以外9m范围内,通过管片腰部注浆孔对壁后进行水泥-水玻璃双液浆注浆,纵向间距3m。在一个注浆断面上,使用两套注浆设备同时对管片腰部两处注浆孔进行对称注浆,注浆深度加固至隧道底部1m。

⑵ 因既有隧道管片拼装不是完全对称,注浆时在自动化监测数据的基础上调整注浆角度和长度,同时控制两侧注浆压力基本相同,减小注浆对既有隧道的影响。

4.3 停机检查

⑴ 盾构机到达下穿区域前,对所有设备进行彻底的检查和维修(注浆系统、盾尾刷、刀具等),特别是土压传感器的检定,以确保盾构机在绝对良好的状态下穿既有地铁线。

⑵ 上软下硬地层中掘进对刀具要求较高,下穿前进行刀具的全盘检查,若磨损较为严重,则进行换刀工作。

4.4 盾构掘进

⑴ 在盾构穿越既有线过程中,匀速、连续、均衡施工,在匀速的前提下结合地层情况采取相对较高的掘进速度。根据区间地质情况,穿越3号线速率控制在(20~25)mmmin。

⑵ 掘进过程中始终保证土仓压力与作业面水土压力的动态平衡,同时利用螺旋输送机进行与盾构推进量相应的排土作业,掘进过程中始终维持开挖土量与排土量的平衡,以保持正面土体稳定。9号线隧道于下穿区域埋深约18m,水位埋深地下4m,掘进时采用适当微超压的方式掘进,土压控制为 1.8~2.0bar。

⑶ 掘进时于中盾预留超前注浆孔位置注入高分子材料,填充盾体与土体之间的空隙,可有效控制盾构机上方土体沉降。盾构切口环和盾体之间的间隙理论方量为2m3,首次注入时注入量为2.5m3,确保盾体与土体间隙填充饱满,以后掘进过程中每环注入1m3,确保及时的填充。

⑷ 注浆要做到“掘进、注浆同步,不注浆、不掘进”,通过控制同步注浆压力和注浆量(注浆压力控制在0.25MPa左右,每环注浆量7m3左右)双重标准来确定注浆时间。同时及时进行二次补浆,施做止水环,防止掘进过程之中发生喷涌。

⑸ 进入预警区后(穿越前30m),每10环进行一次二次补浆,注浆部位是在盾尾后第3环。进入危险区(正式穿越)后,则每2环注一次。双液注浆采用水泥-水玻璃双液浆,凝固时间控制在40s。

5 盾构穿越

5.1 左线穿越

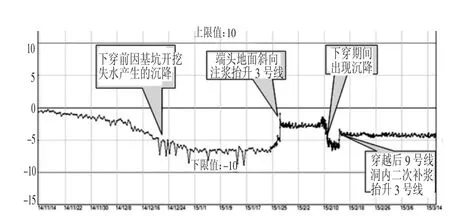

2015年2月10日园红区间左线开始穿越既有地铁3号线,于2月12日完成既有线路的穿越,次日到达红岭站。红区间下穿3号线自动化监测中沉降较大的点,分析沉降量得出,2014年12月3号线隧道逐步出现较大沉降,累计沉降8mm,原因为车站基坑开挖,土体失水;2015年1月底,于红岭站端头斜向注浆,抬升3号线,沉降明显减小。本次盾构下穿期间3号线隧道再次出现明显沉降,累计沉降6mm,穿越后采取9号线隧道内二次补浆,沉降缩小,盾构机破桩后及时进行洞门注浆封堵,先3号线隧道沉降已趋于稳定,如图6所示。

图6 盾构左线既有线沉降分析图

5.2 右线穿越

2015年5月25日园红区间右线开始穿越既有地铁3号线,于5月29日完成既有线路的穿越,次日到达红岭站。红区间下穿3号线自动化监测中沉降较大的点,分析沉降量得出,自动化监测设备进场后,掘进前累计沉降9.2mm,原因为基坑开挖,土体失水;掘进中最大瞬时沉降累计10.2mm,经同步注浆和二次补浆最终沉降稳定为9.2mm,满足小于10mm的要求。盾构机破桩后及时进行洞门注浆封堵,先3号线隧道沉降已趋于稳定。

6 结语

既有地铁线路内双侧同时对称注浆的方法降低加固措施对既有线路的影响,通过自动化监测指导施工,全程进行信息化施工管理,保证了施工的质量和安全,对于繁华都市中心城区穿越既有线路区域,加固措施无法达到预期目标时,此方法可作为辅助工艺保证既有线路的安全,但同时应充分考虑到岩土工程施工的不确定性,做好应急响应措施,确定突发情况的处理机制,保证人身和财产安全。

[1]竺维彬,等.复合地层中的盾构施工技术[M].北京:中国科学技术出版社,2006.4

[2]黄威然等主编.砂与砂砾地层盾构工程技术[M].北京:中国建筑工业出版社,2012.8

[3]王彦臻,黄达,李峰.城市地铁穿越既有线路的的变形控制技术效果[M].都市快轨交通,2009(3)