铁合金连铸粒化成形设备的研制与试验

铁合金连铸粒化成形设备的研制与试验*

蹇乐1, 刘俊钊1, 张得俭1, 段望春1, 缑顺虎1, 马新江2

(1.甘肃省机械科学研究院,甘肃 兰州730030;2.兰州威特利焊材有限公司,甘肃 兰州730050)

摘要:根据国内外铁合金成型工艺及其存在的问题,研制了一套连铸粒化成形设备,并进行了模拟生产试验,结果表明,连铸粒化成形设备实现了硅铁合金的一次性浇注成形;强制冷却后合金液平均温降782℃;铸锭内部组织致密;铸锭主要成分元素分布均匀。

关键词:铁合金;连铸;粒化成形;元素分布

中图分类号:TG248文献标志码:A

收稿日期:*2014-12-26

基金项目:甘肃省科技重大专项计划资助项目(编号:1302GKDA002);甘肃省科技支撑项目(编号:1204GKCA066);甘肃省技术研究与开发专项计划(编号:2013GS09229);甘肃省工信委2013年装备制造业专项

作者简介:蹇乐(1987-),女,甘肃陇南人,助理工程师,主要从事新材料的开发与研究方面的工作。

Development and Experiment of Granular Continuous Casting Device for Ferrous Alloy

JIANLe1, LIU Jun-zhao1, ZHANG De-jian1, DUAN Wang-chun1, GOU Shun-hu1, MA Xin-jiang2

(1.GansuAcademyofMechanicalSciences,LanzhouGansu730030,China;

2.LanzhouWeiteliWeldingMaterialsCo.,Ltd.,LanzhouGansu730050,China)

Abstract:According to the molding process of ferrous alloy and the existing problems in domestic and overseas, a set of continuous casting and grainy shaping equipment is developed in this paper, and then a number of simulation tests are made on ferrous alloy. The results show that the one-time molding could be achieved in the granular continuous casting device; the mean temperature drop after forced cooling is about 782℃; the internal organization of ingot casting is compact; and the main elements are evenly distributed in the ingot.

Key words: ferrous alloy; continuous casting; grainy shaping; element distribution

0引言

铁合金是炼钢最主要的脱氧剂和元素添加剂。近年来随着市场竞争加剧,钢铁行业对产品洁净度的要求逐年提高,与之相应也对铁合金产品的质量提出了更高的要求。目前国内外铁合金行业普遍采用的成形工艺为逐层浇注后再破碎的方法,出铁后用铁水包吊装铁水逐层浇注于浇注床中。浇注床浇满凝固后,运送至破碎站进行机械破碎或人工破碎,最终获取相应粒度的产品[1-4]。这种流程存在以下问题:①浇注过程飞溅严重,浇注现场紊乱,事故多发;②破碎过程中合金粉化率高,成品在运输过程中二次变粉的情况较为严重,产生大量的回炉碎铁;③该工艺生产的铁合金硬度低、偏析严重,并且存在缩松和夹渣。综上所述,现行工艺效率低下并且生产过程中资源浪费十分严重。为此,开发一种新型的浇注成形工艺是铁合金行业亟需解决的问题。该项目以硅铁合金为对象研究铁合金粒化连铸成形技术。

1铁合金连铸粒化成形设备

1.1铁合金连铸粒化成形设备的研制

该项目组针对国内外铁合金成型工艺及存在的问题,开发了一套连铸粒化成形设备。设备主要设计部件如表1所列,设备主要性能参数设计如表2所列。设计的铁合金连铸粒化成形设备如图1所示。

表1 铁合金连铸粒化成形设备主要部件

表2 铁合金连铸粒化成形设备主要性能参数

图1 铁合金连铸粒化成形设备 1.浇包 2.锭模 3.主动轮

1.2铁合金连铸粒化成形设备的工作原理

将合金液连续浇注到设计的多个锭模中,一次性即可浇注获得形状、粒度合理的铁合金产品,从而省去了传统工艺中的破碎环节,简化工艺,缩短流程。铁合金连铸粒化成形设备的工作原理为:开启传动系统和喷浆系统,锭模上浆;打开浇注系统中间包水口,合金液通过中间溜槽流入锭模;锭模运转至适宜位置开启水冷系统,液态合金迅速凝固;锭模运转至脱模点,铸锭脱落进入集料筐,通过高度落差产生的冲量使铸锭破碎,得到粒状铁合金产品。锭模是本设备粒化成形的主要部件,其结构如图2。

图2 锭模结构示意图

2试验方法

使用中频感应炉熔炼200 kg的FeSi50,合金液温度升至1 450~1 500 ℃时开始浇注,试验过程主要工艺参数如表3。

表3 连铸工艺参数

3试验结果及讨论

3.1强制冷却对合金液温降的影响

设备使用空冷与强制冷却相结合的两段式冷却,强制冷却段采用雾化冷却,冷却强度1.5~2.0 L/kg。试验过程中,使用红外测温设备对强制冷却段锭模内合金液的温度进行测量,结果如图3所示。强制冷却段平均温降782 ℃,冷却终点合金表面完全凝固,脱模顺利。

图3 强制冷却段合金液温度数据

3.2合金宏观质量

图4为粒化设备生产的FeSi50铸锭及其纵截面,可以看出铸锭内部组织致密,在铸锭边缘存在较为集中的缩孔。

是因为该设备采用顶部喷淋的冷却方式,合金本身热导率低,表面的合金液在冷却水作用下迅速凝固,非强冷面补缩能力不足,因此在铸锭边缘靠近锭模的区域形成缩孔。

3.3合金成分分析

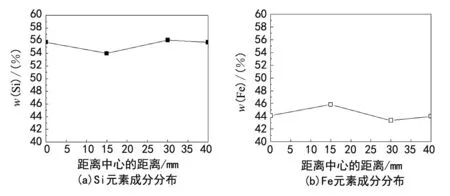

使用 Quanta 450 FEG场发射环境扫描电镜对铸锭纵截面主要成分Si、Fe进行元素线扫描分析,测定沿铸锭径向的元素分布,如图5。可看出Si、Fe元素曲线浮动幅度平稳,元素含量自中心至表面分布均匀。

图4 FeSi50铸锭

图5 FeSi50铸锭元素沿纵向分布

4结论

该项目组研制的连铸粒化成形设备,实现了硅铁合金的一次性浇注成形;经喷雾强制冷却后合金液平均温降782℃,合金液充分凝固,铸锭脱模顺利;经检测分析发现,铸锭宏观中心组织致密,在铸锭边缘存在较为集中的缩孔;铸锭主要成分元素分布均匀。

参考文献:

[1]王海娟,谭小锋.新型铁合金液态金属浇注成形方式[J].铁合金,2012(6):16-20.

[2]曾世林,储少军,贾艳桦,等.铁合金连铸连破技术研究[J].上海金属,2007,29(3):24-28.

[3]辽宁科技大学. 一种机械破碎生产铁合金的方法及其装置:中国,103071802 A[P]. 2013.

[4]辽宁恒大重工有限公司. 一种铁合金炉前浇注成型设备和工艺:中国,103170609 A[P]. 2013.