基于CFD分析前屏幕除霜檐口优化设计

基于CFD分析前屏幕除霜檐口优化设计*

潘丽杰, 武鑫, 田佳平

(华晨汽车集团控股有限公司, 辽宁 沈阳110141)

摘要:汽车前屏幕除霜檐口是空调除霜除雾系统的重要组成部分,影响汽车的乘坐舒适性和安全性,日益受到人们的关注。首先对前屏幕除霜檐口内部的速度场和压力场进行了CFD模拟分析和优化,调节了风道和隔栅,使之达到了设定要求,并通过环模试验对挡风玻璃的除霜性能设计进行了验证。建立了三维挡风玻璃模型,模拟真实模型并得出挡风玻璃融霜液态分布图。根据分析结果,设计了新的前屏幕除霜檐口,并在相同条件下进行流场实验和物理实验,实验结果满足了设计要求。

关键词:前屏幕除霜檐口;CFD;除霜性能

中图分类号:U461.4文献标志码:A

收稿日期:2014-12-22

作者简介:潘丽杰(1963-),女,辽宁沈阳人,工程师,主要从事汽车与质量管理及整车布置和零部件开发等方面的研究工作。

基金项目:本刊于2014年第6期刊登的徐杰、雷刚作者的论文《轿车白车身疲劳寿命分析》一文中,遗漏了重庆工商职业学院科研项目(编号:YB2013-01)。特此刊正!

Optimization Design of Front Screen Defrost Cornice Based on CFD Analysis

PAN Li-jie, WUXin, TIAN Jia-ping

(BrillianceAuto,ShenyangLiaoning110141,China)

Abstract:The automobile front screen defrost cornice is an important part of the air-conditioning defrost defog system and affects the comfort and safety, which is attracting the attention of people. Firstly, the CFD analysis simulation and optimization of velocity and pressure field were done on the inside of the front screen defrost cornice to adjust the air duct and grille to make it achieve the set requirements, and the windshield defroster performance was validated through the ring mold test. Three-dimensional windshield model was set up to simulate realistic model to come to the windshield melting frost liquid distribution map. According to the results of the analysis, a new front screen defrost cornices was designed. The final flow field experiments and physical experiments were carried out, and the experiment results met the design requirements.

Key words: front screen defrost cornice; CFD; defrosting

0引言

汽车空调系统为汽车提供制冷、采暖、除霜、除雾、空气过滤和湿度控制,不仅影响汽车舒适性,更影响汽车安全性,日益成为汽车市场竞争的主要手段之一。其中除霜除雾性能是汽车性能的重要指标,更是国家强制检测的项目,国标GB 11555-2009[1]对此做出了规定。

前屏幕除霜檐口卡接在仪表板上,将空调系统的一部分风量导向前风挡玻璃,是汽车空调系统的终端部分,直接影响汽车空调系统的除霜除雾性能。目前汽车行业空调系统整体性能欠佳,COP率不高,问题的原因并不一定是空调系统本身的制冷量不够,而更有可能是由于前屏幕除霜檐口的系统结构和导向设计不合理,导致空调整体性能下降,进而影响汽车前风挡玻璃除霜及除雾性能。可见,前屏幕除霜檐口的系统结构和导向对前风挡玻璃除霜及除雾性能起到很大影响。

利用试验的方法确定风道系统送风口的尺寸、位置和流线往往耗费很大,且难于精确找到影响风量分配和涡流存在的主要因素。基于此,计算流体力学(CFD)在汽车工程中开始快速应用,使得研究者可以利用计算机模拟仿真技术,结合数学模型,代替真实系统进行模拟研究,大大缩短了研制周期,减少了反复试验造成的成本和资源浪费。近些年国内外采用模拟软件对流场进行了深入的研究[2-5]。朱娟娟等人[6]在原除霜风道的基础上对两种修改方案进行比较。①采用拱形边并增加导流板,考查不同风道的速度场和各出风口速度分配;②采用反拱形边并增加导流板,同样考查不同风道的速度场和各出风口速度分配。通过对比得出反拱形风道风量分配更加均匀,且导流板的形状对均匀送风也有一定程度的影响。

笔者以某款轿车的前屏幕除霜檐口系统分析为切入点,对前屏幕除霜檐口内部的速度场和压力场进行了CFD(使用FLUENT 软件)分析模拟优化,调节了风道和隔栅,实验结果初步达到了设定要求(设定要求根据国标要求和Benchmark情况确定),并且通过环模试验验证了关于挡风玻璃的除霜性能设计。目前国内文献大多只对稳态流场分析进行评价和修改,而对瞬态除霜分析的研究分析相对较少,仿真结果也不够精准,难以有可靠的参考价值。为此建立了三维挡风玻璃模型,通过求解非线性焓温度关系式来分析前挡风玻璃内表面上水/冰层的融化。通过求解焓法,模拟接近真实模型进而得出挡风玻璃融霜液态分布图,并对仿真准确性方面进行了研究。

1前屏幕除霜檐口特性分析

1.1前屏幕除霜檐口CFD流场分析

前屏幕除霜檐口选用PC/ABS材质,密度为1.22 g/cm3,收缩率为0.3%~0.5%。除霜檐口通过自身的卡接结构直接卡接在仪表板上。前屏幕除霜檐口的性能要求在国家标准GB 11555-2009做了规定。整个除霜系统中,除霜格栅是影响最为敏感的部件,除霜格栅主要技术参数有格栅的长度、开口宽度、深度、格片角度及格栅条与玻璃的配合角度等,其中任何一个参数的改变都会影响其他参数。

除霜和除雾的性能要求如下:

(1) 除霜性能要求

实验开始20 min后,将A区至少80%区域上的霜除净;实验开始25 min后,将A′区(A区的对称ZX平面的区域)至少80%区域上的霜除净;实验开始40 min后,将B区至少95%区域的霜除净。

(2) 除雾性能要求

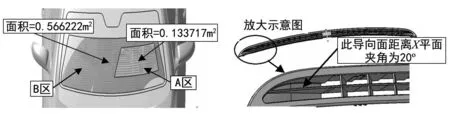

实验开始10 min后,将A区和B区至少80%区域的雾除净; A区和B区在风挡玻璃的划分如图1所示,设计的前屏幕除霜檐口数据如图2所示,其左右两端导流片与XZ的导向角度为20°。

图1 风挡玻璃A、B区示意 图2 前屏幕除霜檐口数据

1.2初始设计前屏幕除霜檐口仿真实验

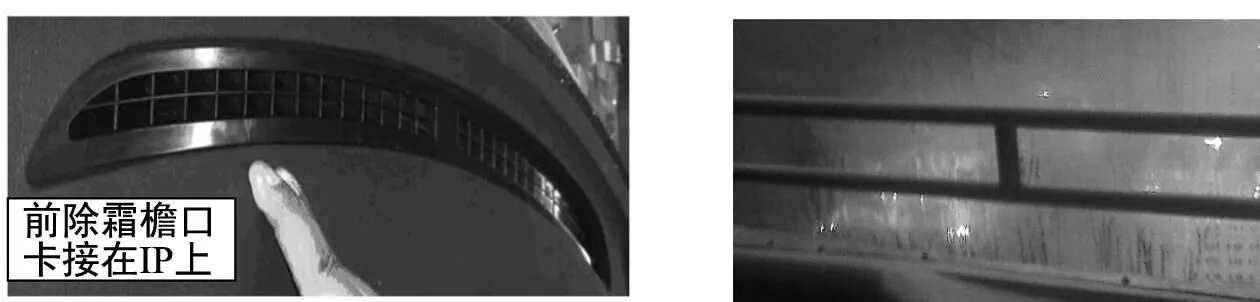

将前屏幕除霜檐口卡接在仪表板上,卡接实物图如图3所示。除霜檐口卡接在仪表板本体后将汽车发动机启动,开启空调做真实性仿真实验,实验开始数分钟后可看到汽车挡风玻璃出现雾化,如图4所示。通过仿真实验分析可知,此前屏幕除霜檐口需要进行优化设计来防止出现挡风玻璃雾化。

图3 前屏幕除霜檐口和仪表 图4 出现雾化的挡 板卡接实物图 风玻璃

1.3前屏幕除霜檐口稳态特性理论分析

通过汽车除霜性能稳态CFD流场分析,可得除霜风道出风口速度矢量图、除霜风道及车厢内部空气流动轨迹图、标量图和前挡风玻璃气流速度场分布图。此过程有助于在瞬态CFD流场分析之前优化除霜风道的结构、导流板的形状、尺寸和角度、位置以及格栅的形状、角度和位置等结构参数。在获得前屏幕除霜檐口、内饰CAS、仪表板和座椅等主要数据(内饰小件可以忽略)后,进行前屏幕除霜檐口稳态流场分析。

稳态分析模拟的是一个定常、不可压缩的三维流场,主要通过求解连续方程、动量方程和湍流模型得到模拟结果。本次计算选用标准k-ε湍流模型,其中k为湍流动能,ε为湍流动能耗散率。

连续方程为:

式中:ui为流体速度在i方向上的分量(i =1,2,3)。

动量方程为:

湍流模型为:

Gb-ρε-Ym+Sk

式中:Gk是由平均速度梯度引起的湍动能k的产生项;Gb是由浮力产生的湍流动能;Ym为可压缩湍流引起的可变膨胀对全局耗散率的作用,由于文中为不可压湍流模型,所以Ym=0;σk、σε分别为k和ε的湍流普朗克数,σk=1.0,σε=1.3;Sk,Sε为用户自定义项;ρ为密度;μ为粘性系数;Xi,Xj分别表示X的i向量和j向量;ui为i向量的气流速度,UI为湍流粘性系数。

1.4前屏幕除霜檐口瞬态特性理论分析

瞬态CFD流场分析是模拟挡风玻璃内表面上冰层的融化过程。除霜过程所用的时间相对较长,一般在流场瞬态分析之前先做稳态分析,在稳态分析的基础上进行能量方程的求解。此过程假设乘员舱内部流场是处于稳定的状态,只有除霜过程是动态进行的。此瞬态计算中,把冰水固液混合物看做一种流体来处理,根据固态温度Tsolidus和液态温度Tliquidus定义液相分数β。

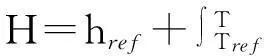

H=h+ΔH

ΔH=βL

式中:h为显焓;ΔH为潜热焓;href为参考焓;Tref为参考温度;cp为定压比热;L为材料的潜热液相分数β,定义为:

对于瞬态分析的除霜模型,能量方程为:

式中:H为焓;ρ为密度;v为流场速度;S为源项。

2前屏幕除霜檐口的设计改进

气流击点位置和速度分布可通过稳态流场分析来确定和完善。确定挡风玻璃上的速度分布需要复杂的计算和分析过程,第一步需要确定好气流击点位置,其影响因素包括β值和出风口风速,图5为出风方向与前挡风玻璃夹角β示意图,其中夹角β值建议为30°±5°[7]。确定好气流击点位置后调整风道导流片参数,包括形状、位置和数量等,然后确定出风口格栅参数,包括高度和形状等。为了满足速度分布要求,稳态流场分析需进行多次变更、验算及完善。

图5 出风方向与前挡风玻璃夹角β示意图

如果气流击点位置偏下,挡风玻璃上的风量会快速衰减,气流不易于在挡风玻璃上分散流动而影响除霜效果,但是如果将气流击点位置向上偏移,将推迟气流达到湍流流动,其有效的除霜面积也会相应减小。综上所述,合理的气流击点应位于B区下边框线稍上位置,各个气流击点位置连接起来形成一个弧线。因为除霜风道是对称分布的,所以A区和A′区也基本是对称分布的。除霜格栅排出的气流呈左、右分布,左右侧气流各自呈扇形散开,在挡风玻璃边缘地区形成回流。

笔者设计的实验避开偏上和偏下的气流击点位置,风道中的气流通过除霜檐口吹向前挡风玻璃内表面,经过前期计算后的气流击点位置合适,由图6的前挡风玻璃内表面气流速度云图可看出,前挡风玻璃A区、A′区及B区气流覆盖区域对称分布,气流流动速度和上升及回流区域合理,其中,A区和A′区80%的区域气流流动速度大于2.0 m/s,满足除霜性能要求。

图6 前挡风玻璃内表面速度云图

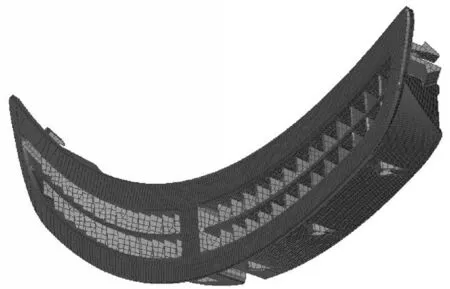

前屏幕除霜檐口CFD流场分析需要划分网格,网格是汽车仿真模型的几何表现方式,也是CFD流场分析的载体。为此将前屏幕除霜檐口在仪表板和风道模型约束条件下进行网格划分。在网格划分的过程中,网格的大小和形状对于计算结果的精度影响很大。利用前处理软件将网格进行处理。各叶片连接处、各卡接点连接处、加强筋的结合处和各圆角等处需要进行重点划分。如果出现畸形网格漏洞,需要仔细对其进行修改。网格的划分是一项细致工作,气流发生分离区域和紊流区域等需要加密划分,尽可能将网格划分的均匀合理。将前屏幕除霜檐口进行了网格划分,其划分形式如图7所示。

图7 前屏幕除霜檐口网格划分图

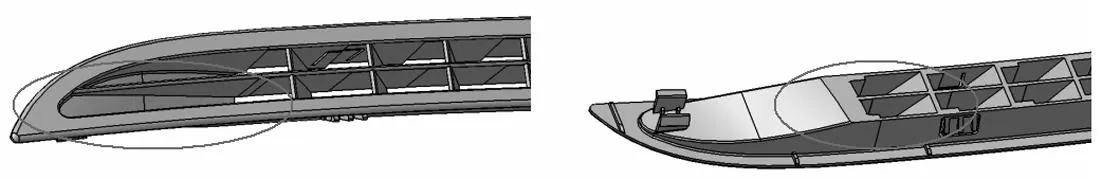

网格划分后,需要进行多轮次仿真实验。由于除霜风道各风口分风的不同,内部会有许多或大或小的涡流存在,这些涡流产生的主要原因是由于除霜风道内部扰流板结构不合理造成的。为此需要优化内部存在的较多大尺度或小尺度的涡流,改善除霜风道的流场特性。改进后的前屏幕除霜檐口如图8所示。改进前的前屏幕除霜檐口如图9所示。

图8 改进后的前屏幕除霜檐口

图9 改进前的前屏幕除霜檐口

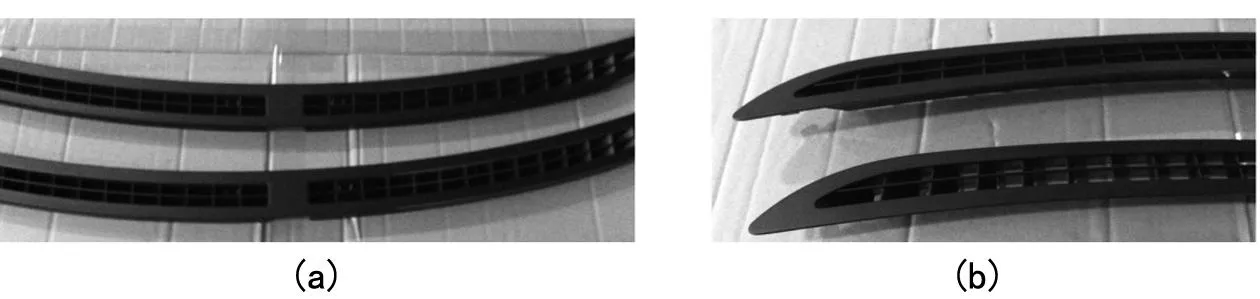

对比改进前和改进后的前屏幕除霜檐口,能看出改进后的除霜檐口的导流叶片、角度的变化。改进后的前屏幕除霜檐口气流上升方向较为合理,中间气流得到有效提高,且先前实验中两侧气流的偏斜现象得到有效控制,侧除霜气流的压迫现象也没有出现,除霜效果良好。改进后的前屏幕除霜檐口最终产品如图10所示。

图10 改进后的除霜檐口成品

3结论与展望

针对某款汽车的除霜檐口除霜性能进行CFD流场仿真分析,发现风道及导流板结构的不合理造成各出风口分风比不均匀以及大量存在的涡流。这些涡流是造成除霜檐口气流流动损失的主要原因。为使该除霜檐口各出风口分风比均匀,同时消除或减弱这些涡流对气流流动损失的影响,使除霜檐口除霜性能满足国标除霜性能要求,设计实验对该除霜檐口进行了一系列的实验和改进,优化了除霜檐口格栅,改进后的除霜檐口各出风口分风比均匀,内部气流流动通畅,各出口风速增加,气流流动损失显著减小,改进效果显著,除霜效果达到了国标设定要求,并得出结论:

(1) 在整车除霜性能设计中,除霜的调整应先从风道入手,当风道的调整改进达到极限时,再调节前屏幕除霜檐口隔栅。在格栅叶片的大小、位置、角度的调整过程中,发现气流对隔片比较敏感,基于此,可以减小格栅条开口宽度,增加格栅条的深度,以此消

除格栅片的敏感度。

(2) 在稳态流场分析前,先要进行除霜风道的流量分配计算,保证各个出风口有合理的出风比和压损,以避免后期对风道的整体修改,缩短开发周期。通过稳态流场分析计算可以初步确定除霜性能,为瞬态除霜分析提供判定和修改依据。

(3) 气流击点位置的合理性是除霜区域流速合理分布的前提条件。调整气流击点位置应该放在首位, 随后才是优化风道导流片的参数、出风口格栅高度、角度和形状。瞬态流场除霜分析是建立在稳态流场分析基础之上的,而二者又可进行对比试验,以查找分析先前除霜檐口设计的不足。下一步可通过调整风量或试验温度来进行对比验证,获得对比结论进而评定其准确度并进行改善。

参考文献:

[1]GB 11555-2009.汽车风窗玻璃除雾系统的性能要求及试验方法[S].

[2]Moller, Nis, Gade, Svend. Recent Trends in Operational Modal Analysis[J] .Proceedings of the Tenth International Congress on Sound and Vibration,2003:4353-4360 .

[3]周桐,范宣华. 仪表板结构非线性振动特性的实验分析[J].机械工程学报,2008(8):36-40.

[4]王海文. 声场结构耦合系统的有限元分析及灵敏度计算[J].大连理工大学报,2008(5):32-37.

[5]刘文平.重型商用车驾驶室的模态分析与实验研究[J].沈阳工业大学学报,2006(7):45-49.

[6]朱娟娟,苏秀平,陈江平. 汽车空调除霜风道结构优化研究[J].汽车工程,2004,26(6):747 - 749.

[7]Luz E. Experimental Modal Analysis Using Ambient Vibration[J] .The International Journal of Analytical and Experimental Modal Analysis. 2002,717(1):29-39.

刊正启示

《机械研究与应用》编辑部