有机硅改性酚醛树脂固砂剂的制备、表征及固砂性能

有机硅改性酚醛树脂固砂剂的制备、表征及固砂性能

李杰1,刘宇1,朱瑞华1,盖鸿飞1,彭玉龙2

(1.东北石油大学化学化工学院,黑龙江 大庆 163318;2.大庆钻探工程公司钻井一公司,黑龙江 大庆 163318)

摘要:以苯酚和甲醛为原料、草酸为催化剂合成线性酚醛树脂;然后与环氧氯丙烷反应,在酚羟基上引入环氧基团,得到环氧酚醛树脂;再与γ-氨丙基三乙氧基硅烷(KH-550)发生开环反应,引入有机硅功能基团,制备了有机硅改性酚醛树脂。通过FTIR对其结构进行了表征,并对其固砂性能(抗压强度、渗透率保持率和耐介质性)进行了考察。结果表明,在树脂用量为6%、固化温度为45 ℃、固化时间为48 h时制得的胶结岩心抗压强度达到8.8 MPa,渗透率保持率达到80%,具有较强的抗酸、抗碱、抗盐和抗氧化性能。

关键词:有机硅改性酚醛树脂;固砂剂;胶结岩心;抗压强度;渗透率保持率;耐介质性;固砂性能

基金项目:黑龙江省大学生创新创业训练项目(201310220038)

收稿日期:2015-07-05

作者简介:李杰(1970-),男,河南商丘人,副教授,研究方向:油田化学,E-mail:lijie838@163.com。

doi:10.3969/j.issn.1672-5425.2015.09.009

中图分类号:TQ 323.5 TE 358.1文献标识码:A

针对中后期开采油水井出砂较为严重的问题,有必要加强油水井防砂技术的研究。目前,所采用的防砂技术主要以机械防砂和化学防砂为主[1-4],但对于疏松砂层油藏,机械防砂并不能解决根本问题。化学防砂是将化学试剂挤入地层胶结地层砂,或将化学试剂的涂覆砂注入地层,在地层地缝中交联固化,形成具有较高抗压强度和渗透率的人工井壁[5-7],从而阻挡地层出砂。目前常用的酚醛树脂固砂剂存在抗压强度低、固砂周期长、有效期短[8-10]等问题。鉴于此,作者以苯酚和甲醛为原料、草酸为催化剂合成线性酚醛树脂,再在酚羟基上引入环氧基团,与γ-氨丙基三乙氧基硅烷偶联剂发生开环反应,引入能与石英砂表面形成Si-O键的Si(OEt)3基团,制备了一种新型的有机硅改性酚醛树脂固砂剂,并对其固砂性能进行了评价,以期为油水井防砂固砂提供参考。

1实验

1.1 材料、试剂与仪器

压裂石英砂,大庆油田有限公司第六采油厂。

柴油,分析纯,沈阳华东试剂厂;苯酚、甲醛、环氧氯丙烷、异丙醇、丙酮、氢氧化钠,分析纯,天津大茂化学试剂厂;γ-氨丙基三乙氧基硅烷(KH-550),化学纯,南京向前化工有限公司;草酸,分析纯,潍坊鑫发化工有限公司;六次甲基四胺,分析纯,焦作润华化学工业有限公司。

DF-101S型集热式恒温加热磁力搅拌器,巩义英峪予华仪器厂;DZF-6030A型真空干燥箱,天津泰斯特仪器有限公司;Spectrometer one型红外光谱仪,Perkin Elmer;CMT5105型100kN全数字化微机控制电子万能试验机,深圳新三思材料检测有限公司;STY-2型气体渗透率测定仪,江苏海安石油科研仪器公司;岩心模具(φ2.5 cm×10 cm),自制。

1.2 有机硅改性酚醛树脂固砂剂的制备与表征

苯酚与甲醛物质的量比为1.3∶1,草酸为催化剂,回流反应5 h后,水洗,真空干燥,得到淡黄色透明的黏稠液体,即为线性酚醛树脂。将线性酚醛树脂溶于过量的环氧氯丙烷,在80 ℃、碱性条件下反应6 h,减压分离出未反应的环氧氯丙烷,得到深黄色黏稠液体,即为环氧酚醛树脂。将环氧酚醛树脂溶于丙酮,加入一定量KH-550,回流反应4 h,减压脱去丙酮,得到浅黄色黏稠液体,即为有机硅改性酚醛树脂。

采用红外光谱仪对线性酚醛树脂、环氧酚醛树脂、有机硅改性酚醛树脂的结构进行表征。

1.3 胶结岩心的制备

将有机硅改性酚醛树脂、固化剂六次甲基四胺、偶联剂KH-550和丙酮按一定比例混合后制备树脂胶液;用柴油∶水∶异丙醇=3∶7∶0.2(体积比)的预处理液浸泡压裂砂20 min;然后将压裂砂与树脂胶液混合,干燥,得到树脂涂覆砂;取一定量涂覆砂均匀置于岩心模具中,以饱和盐水作为增孔液,压实成型后置于恒温干燥箱养护,制得2.5 cm×2.5 cm的胶结岩心。

1.4 固沙性能评价

通过胶结岩心的抗压强度、渗透率保持率、耐介质性评价有机硅改性酚醛树脂的固砂性能。分别用电子万能试验机测定抗压强度,气体渗透率测定仪测定渗透率保持率。分别考察树脂用量(以压裂砂质量计)、固化时间、固化温度对胶结岩心抗压强度和渗透率保持率的影响。

将胶结岩心分别置于10%HCl、5%NaOH、0.5%K2S2O8、饱和盐水、柴油溶液中浸泡15 d,测定抗压强度,考察其耐介质性。

2结果与讨论

2.1 酚醛树脂的结构表征

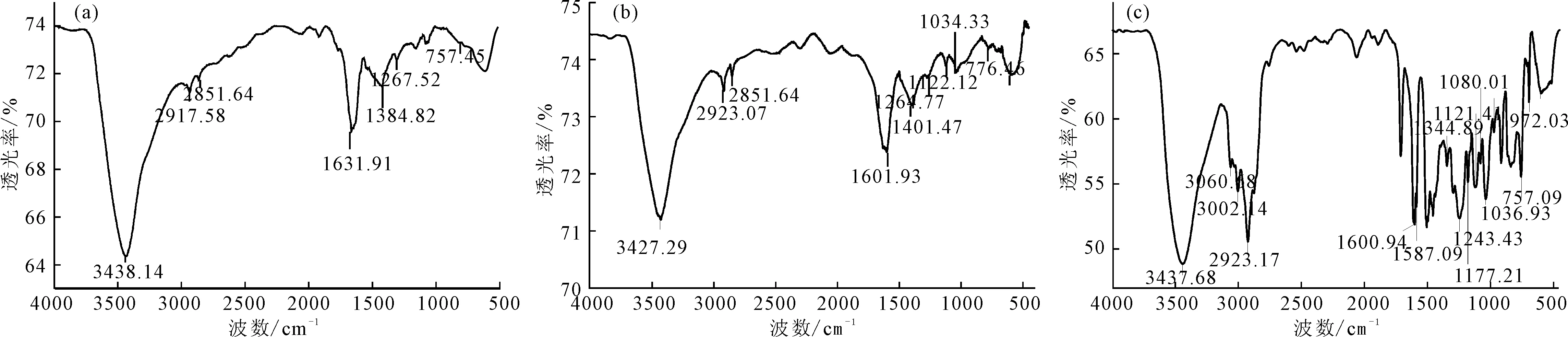

采用KBr压片法对合成的线性酚醛树脂、环氧酚醛树脂、有机硅改性酚醛树脂进行红外表征,结果见图1。

图1 线性酚醛树脂(a)、环氧酚醛树脂(b)及有机硅改性酚醛树脂(c)的红外光谱 Fig.1 FTIR Spectra of linear phenolic resin(a),epoxy phenolic resin(b) and organosilicone modified phenolic resin(c)

由图1a可以看出,在3 438.14 cm-1、1 267.52 cm-1处出现了酚羟基的特征吸收峰,在2 917.58 cm-1、2 851.64 cm-1、1 384.82 cm-1处出现了-CH2-的特征吸收峰,说明苯酚与甲醛发生缩聚反应生成了亚甲桥。由图1b可知,在776.46 cm-1处出现了苯的1,2,3-三取代-CH键的特征吸收峰,在1 122.12 cm-1处出现了烷基醚C-O-C键的不对称伸缩振动峰。由图1c可知,在1 243.43 cm-1、1 036.93 cm-1处出现了Ar-O-R的特征吸收峰,在1 177.21 cm-1、1 080.01 cm-1、972.03 cm-1处出现了Si-O-CH2-键的伸缩振动峰,说明环氧酚醛树脂和KH-550发生了反应,在酚醛树脂侧链引入了有机硅基团,产物的理论结构与实际相符。

2.2 固砂性能

2.2.1树脂用量对胶结岩心抗压强度和渗透率保持率的影响

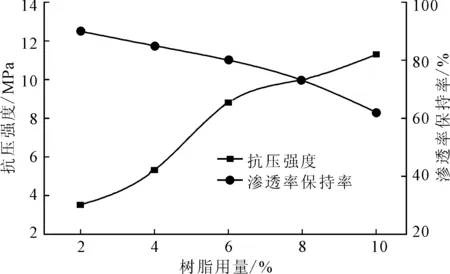

在固化时间为48 h、固化温度为45 ℃时,考察树脂用量对胶结岩心抗压强度和渗透率保持率的影响,结果见图2。

由图2可以看出,随着树脂用量的增加,胶结岩心的抗压强度增强,渗透率保持率下降;当树脂用量为6%时,抗压强度已达到8.8 MPa,渗透率保持率达到80%。

图2 树脂用量对抗压强度和渗透率保持率的影响 Fig.2 Effect of resin dosage on compressive strength and permeability retention rate

2.2.2固化时间对胶结岩心抗压强度的影响

在固化温度为45 ℃、树脂用量为6%时,考察固化时间对胶结岩心抗压强度的影响,结果见图3。

由图3可以看出,随着固化时间的延长,胶结岩心的抗压强度急剧增强,在固化时间为48 h时,胶结岩心的抗压强度趋于稳定,说明有机硅改性酚醛树脂基本完全固化。

图3 固化时间对抗压强度的影响 Fig.3 Effect of curing time on compressive strength

2.2.3固化温度对胶结岩心抗压强度的影响

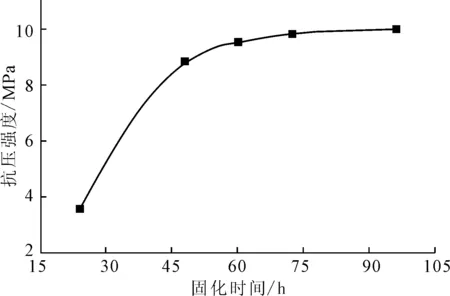

在固化时间为48 h、树脂用量为6%时,考察固化温度对胶结岩心抗压强度的影响,结果见图4。

图4 固化温度对抗压强度的影响 Fig.4 Effect of curing temperature on compressive strength

由图4可以看出,胶结岩心在40~70 ℃范围内都能胶结固化,能够满足低温油田防砂要求。

2.2.4耐介质性评价(图5)

图5 胶结岩心在不同介质中的抗压强度 Fig.5 Compressive strength of consolidated core in different media

由图5可以看出,胶结岩心在饱和盐水中的抗压强度略微增强,在10%HCl、5%NaOH、0.5%K2S2O8及柴油中的抗压强度均有所减弱,但相差不大。传统酚醛树脂胶结岩心不耐碱(浸泡几小时即松散),本实验所制备的有机硅改性酚醛树脂胶结岩心有较强的耐酸、耐碱、耐盐、耐氧化性能。

3结论

以苯酚和甲醛为原料、草酸为催化剂合成了线性酚醛树脂,然后与环氧氯丙烷反应在酚羟基上引入环氧基团,再与KH-550发生开环反应引入有机硅功能基团,制备出有机硅改性酚醛树脂。结果表明,在树脂用量为6%、固化时间为48 h、固化温度为45 ℃的条件下所制得的有机硅改性酚醛树脂胶结岩心的抗压强度达到8.8 MPa,渗透率保持率在80%左右,且具有较强的抗酸、抗碱、抗盐及抗氧化性能。

参考文献:

[1]汪红霖,熊军,唐乙舜.国外防砂完井技术现状及发展趋势[J].山东化工,2014,43(4):69-70.

[2]柯耀斌,杨旭,赵建华.化学防砂技术的综述[J].化学工程与装备,2009,(12):141-142.

[3]刘永红,张建乔,洪能国.机械防砂技术研究的新进展[J].石油机械,2005,33(9):74-77.

[4]姚俊波,向兴金,舒福昌,等.一种双酚A型环氧树脂固砂性能的室内研究[J].化学与生物工程,2013,30(3):58-60.

[5]ZHANG F S,OUYANG J,MA X T,et al.A new phenolic resin for sand control in wells[J].Chemistry and Technology of Fuels and Oils,2013,49(5):425-429.

[6]da SILVA RAMOS A C,HARAGUCHI L,NOTRISPE R,et al.Interfacial and colloidal behavior of asphaltenes obtained from Brazilian crude oils[J].Journal of Petroleum Science and Engineering,2001,32(2):201-216.

[7]SCHORLING P C,KESSEL D G,RAHIMIAN I.Influence of the crude oil resin/asphaltene ratio on the stability of oil/water emulsions[J].Colloids Surfaces A:Physicochemical and Engineering Aspects,1999,152(1):95-102.

[8]朱春明,王希玲,张海龙.化学防砂方式优选研究与应用[J].新疆石油天然气,2012,8(4):77-80.

[9]庞彬彬,刘宇,李杰,等.改性酚醛树脂固砂剂的制备及固砂性能[J].化工科技,2014,22(5):8-10.

[10]李曹,杨勇,党伟,等.环氧改性不饱和聚酯及其固砂性能研究[J].化学推进剂与高分子材料,2011,9(5):58-60.

Preparation,Characterization and Sand Consolidation Performance of

Organosilicone Modified Phenolic Resin

LI Jie1,LIU Yu1,ZHU Rui-hua1,GAI Hong-fei1,PENG Yu-long2

(1.SchoolofChemistryandChemicalEngineering,NortheastPetroleumUniversity,Daqing163318,China;

2.No.1DrillingCompany,DaqingDrillingEngineeringCompany,Daqing163318,China)

Abstract:A linear phenolic resin was prepared with phenol and formaldehyde as raw materials and oxalic acid as catalyst,and then the epoxy phenolic resin was prepared by introducing epoxy groups in phenol hydroxy groups with the reaction of epoxy chloropropane and the linear phenolic resin,finally,the organosilicon modified phenolic resin was obtained by ring-opening reaction of epoxy groups in epoxy-phenolic resin with γ-aminopropyltriethoxysilane.The structures of intermediate and the target product were characterized by FTIR.The sand consolidation performance such as compressive strength,permeability retention rate and medium resistance of the consolidated cores were measured.Results showed that,under the condition of resin dosage 6%,curing tempreture 45 ℃ and curing time 48 h,the compressive strength of the prepared consolidated core could reach 8.8 MPa and its permeability retention rate was 80%,and the consolidated core had good resistance performance in acid,alkali,salt,oxidizing agent.

Keywords:organosilicone modified phenolic resin;sand consolidation agent;consolidated core;compressive strength;permeability retention rate;medium resistance;sand consolidation performance