全回转推进控制系统设计

桂 栋, 耿 琪

(上海船舶运输科学研究所 舰船自动化分所,上海 200135)

全回转推进控制系统设计

桂栋,耿琪

(上海船舶运输科学研究所 舰船自动化分所,上海 200135)

摘要:全回转推进装置可发出全方位的推力,使船舶具有灵敏的操纵性,现已广泛应用于需要高灵敏度操作的特种作业船。对此,基于单片机技术和控制器局域网络(Controller Area Network,CAN)现场总线技术,设计一种应用于内河LNG移动加液船的全回转推进控制系统。从提高系统的控制精度和安全保护性能的角度介绍该系统的硬件、软件设计,并进行试验验证。结果表明:该系统满足设计要求,实现了对全回转推进装置的精确控制和安全保护。

关键词:全回转推进装置;单片机;CAN总线

0引言

全回转船舶的推进装置有别于常规的推进装置,其舵和桨是组合成一体的,且螺旋桨可在360°范围内旋转而发出全方位的推力,使船舶具有特别灵敏的操纵性。因此,这种全回转推进装置被广泛应用于需要高灵敏度操作的特种作业船,如港作船、消防船、移动加液船等。

设计一种全回转推进控制系统安装在内河液化天燃气(Liquefied Natural Gas,LNG)移动加液船上。该船长度为45.00 m,型宽为8.80 m,设计吃水为2.00 m;设计安装2套L型电力推进全回转舵桨装置;在设计吃水状态下,风力小于蒲氏风力三级的平静深水区域,试航速度>8.3 kn。

1系统概述

为实现对全回转推进装置的遥控控制和自动安全保护,将全回转推进控制系统设计为控制分系统和安保分系统两大独立分系统。左右舷推进装置均配置一套遥控控制器和一套安全保护控制器,实现对推进装置的遥控控制功能和自动安全保护功能。整个系统采用模块化、数字化、网络化设计,采用分散控制、集中管理原则;各控制器采用控制器局域网络(Controller Area Network,CAN)现场总线联网。两大分系统独立工作,互不干扰,这样的设计不仅可以提高系统的生命力,而且具有良好的可维性和稳定性,全回转推进控制系统的原理框图见图1。

图1 全回转推进控制系统原理框图

2硬件设计

全回转推进控制系统的主要功能是采集各操作面板的命令信号以及全回转推进系统运行状态信号、船舶能量管理系统信号,经遥控控制器和安保控制器逻辑运算处理后,输出控制信号到舵桨系统和变频器,实现对全回转舵桨液压电机和推进电机的启停、转速和角度控制、故障报警和安全保护等。

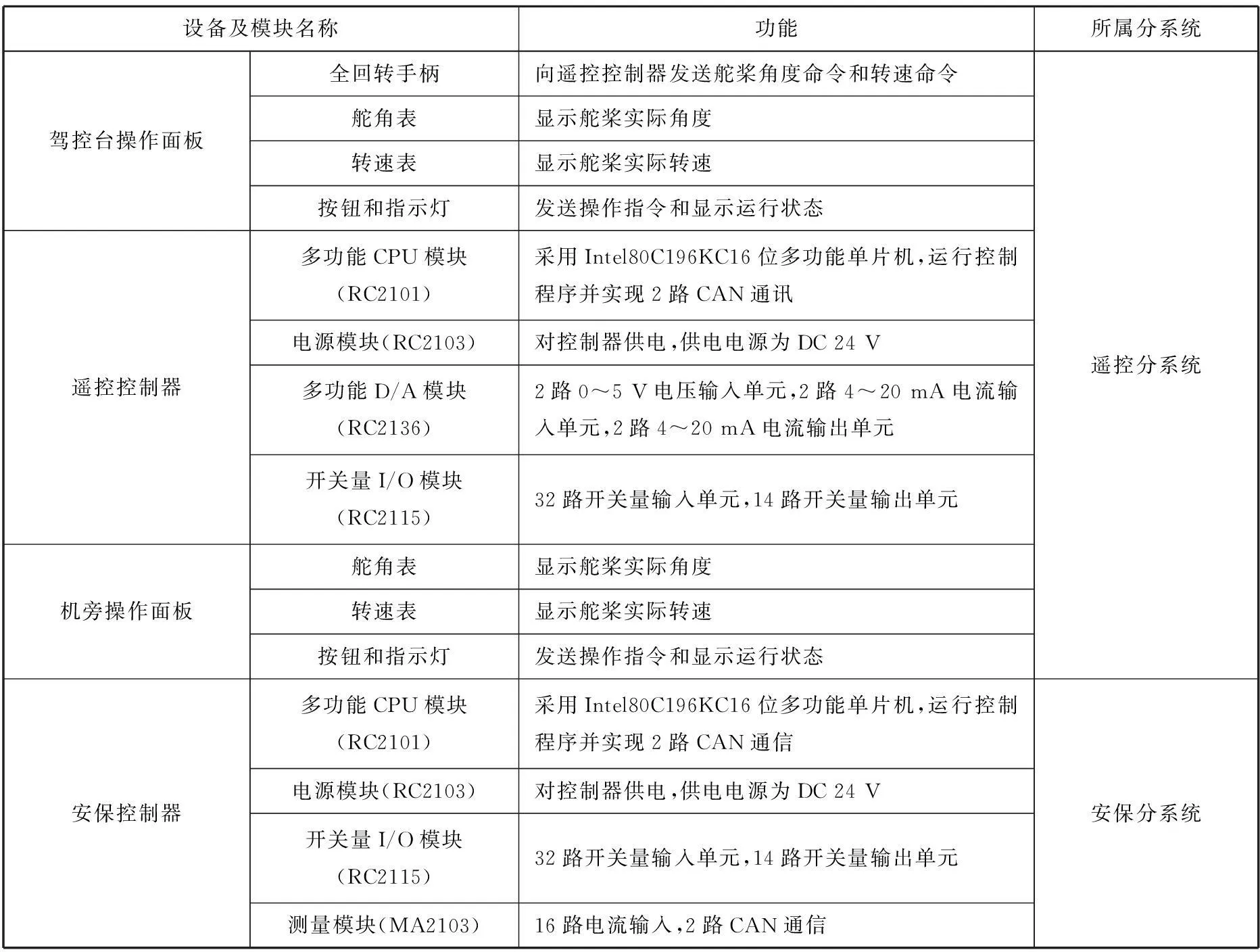

为实现上述功能,选用上海船舶运输科学研究所自主研发的STI-VC2100RC系列标准化模块组成系统核心硬件;RCC遥控控制器的硬件与ABS安全保护控制器的硬件基本相同,都由标准的多功能CPU模块、电源模块及多功能输入/输出模块构成。系统其他硬件包括全回转操纵手柄、显示仪表、按钮和指示灯等,均采用中国船级社认证产品。系统主要硬件组成见表1。

3软件设计

3.1软件需求

系统的软件需求主要从功能需求和性能需求两方面分析。

3.1.1功能需求分析

全回转推进控制系统既可在驾驶室进行遥控控制,又可在机旁进行手动控制。机旁控制优先于驾驶室控制,机旁与驾驶室之间的转换只能在机旁进行,操作部位相互联锁,任何时刻都只能单个部位操纵。在驾驶室遥控操作时,不仅可以通过全回转手柄遥控操纵舵桨装置,而且可以设置单一手柄操作双舵桨装置,即控制系统根据选中的某一手柄发出的控制命令,同步控制左右两套舵桨转置运行。这种设计可提高船舶巡航时的操纵便利性。

全回转推进控制系统可接收舵桨系统、变频器、推进电机以及船舶能量管理系统发出的故障信号,进行故障降速和故障停车等安全保护处理。系统的主要功能如下:

(1) 变频器启动联锁功能:遥控控制器根据变频器准备就绪信号、舵桨液压电机运行信号和全回转手柄在零位信号来判断变频器是否启动联锁,并发出声光报警信号;

(2) 启停功能:遥控控制器根据变频器启停按钮信号和启动联锁的条件向变频器输出启停开关量信号,根据舵桨液压电机启停按钮信号向舵桨液压电机输出启停开关量信号;

表1 系统主要硬件组成

(3) 角度和转速控制功能:遥控控制器对全回转手柄的角度位置信号和转速位置信号进行逻辑运算处理后,向舵桨系统发出4~20 mA的标准电流信号实现对舵桨的0°~360°控制,向变频器发出4~20 mA的标准电流信号实现对舵桨的0~1 500 r/min转速控制,同时,为提高船舶高速航行时的安全性,当舵桨偏转角度较大时,遥控控制器具有自动降速保护功能;

(4) 单手柄功能:利用单/双手柄按钮选择单手柄模式后,遥控控制器根据选中的单一手柄发出的控制指令同步输出4~20 mA的电流到左右两舷舵桨系统和变频器,同时控制两舷全回转舵桨运行。

(5) 功率限制功能:遥控控制器通过CAN网络实时接收船舶能量管理系统发出的功率限制信号,根据报警信号自动降低舵桨运行工况,以保证全船用电安全。

(6) 安全保护功能:安保控制器接收舵桨液压电机过载信号、舵桨液压电机失电信号等严重故障信号,并向变频器发送紧急停车命令;接收舵桨滑油温度高信号、液压油温度高信号等故障信号,并向遥控控制器发出故障降速信号,可越控。

3.1.2性能需求分析

在处理硬线输入输出信号时,既要考虑提高系统的响应速度又要采取滤波处理防止输入扰动;在处理CAN网络信号时,应尽量满足系统数据刷新时间,保证系统运行的实时性。具体需求见表2。

表2 系统性能需求表

图2 软件流程图

3.2软件结构

为保证系统运行的可靠性和实时性,根据系统控制器的硬件环境,选用C语言作为程序开发语言。同时,为提高程序的可维性和可读性,软件尽量采用模块化设计,将一些独立、通用的函数功能封装成模块。系统通电后,先进行系统初始化和设备初始化,随后开始主程序循环,对开关量和模拟量进行采样并刷新数据;经标志处理和给定处理后,将启停信号、故障报警信号、舵桨角度和转速命令等信号经开关量或模拟量输出到全回转推进系统,并进行实时刷新。软件流程见图2。

3.3全回转手柄位置算法设计

全回转舵桨装置可以360°旋转,能为船舶提供全方位的推力,进而使船舶具有更好的操纵性。因此,对全回转推进装置最主要的控制就是对舵桨角度和转速的控制。要提高全回转舵桨的控制精度,最主要的就是精确计算全回转手柄的位置,并将手柄位置信息精确转换为4~20 mA的电流信号输出到舵桨系统和变频器。下面将对全回转手柄的位置算法进行详细论述。

3.3.1全回转手柄输出特性

系统选用的全回转手柄共向遥控控制器输出3路0~2.5 kΩ的电阻信号,其中:转速位置信号为一路线性信号,角度位置信号为一路正弦信号和一路余弦信号。全回转手柄的转速位置有零位、半程和全速等3档,角度位置有零位、90°、180°和270°等4档,档位之外为无级区。为实现档位计算零误差并提高手柄无级区位置的计算精度,将全回转手柄位置各档位算法设计为按标定参数计算,将手柄无级区位置算法设计为按档位区间分段计算。

3.3.2全回转手柄输出信号标定

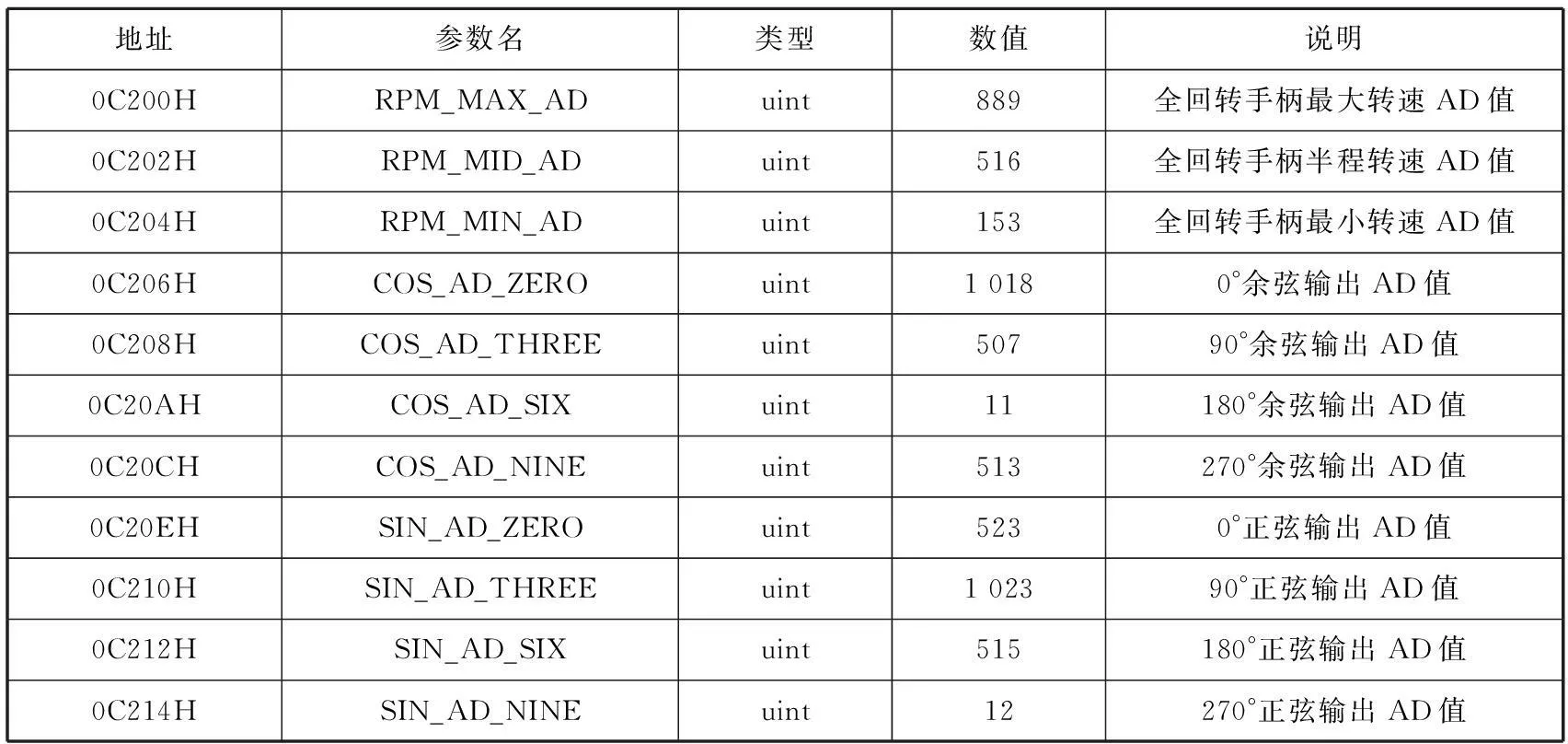

遥控控制器的多功能D/A模块将采样到的电阻信号经12位AD转换变为0~4 096内的数值。系统调试时,先将全回转手柄打到各档位,通过CAN网读取遥控控制器采样到的全回转手柄各档位AD值,随后将读取到的各档位AD值写入到遥控控制器CPU模块的可编程存储器(EEPROM)中。系统运行时,遥控控制器程序将实时采样到的AD值与可编程存储器中的参数进行比对,以此确定全回转手柄的档位值。若采样值不在任何档位,则确定其档位区间按相应曲线计算即可。可编程存储器中标定参数定义及一组试验数据见表3。

表3 可编程存储器中标定参数定义及一组试验数据表

经过上述软件设计后,只要在设备调试时设定好参数,遥控控制器就可以对全回转手柄档位进行零误差计算。由于转速位置信号为线性信号,因此只需对手柄无级区的转速位置信号进行简单线性计算即可保证其计算精度;而手柄无级区的角度位置信号为两路三角函数输出,故需要运用相对复杂的反三角函数算法计算。

3.3.3信号处理及误差修正

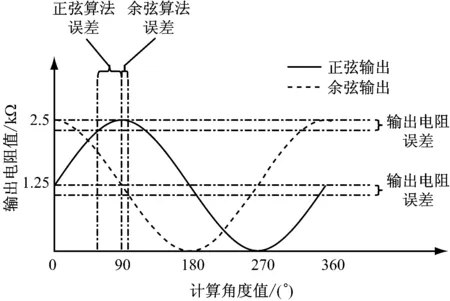

图3 全回转手柄输出特性图

数学意义上的角度正弦值和余弦值均只能在180°范围内单调变化,故需要利用一路信号计算角度值,另一路信号确定角度象限,经修正计算后确定出0~360°位置。按照该设想,采用正弦信号计算角度值,余弦信号确定角度象限。但是在软件测试过程中发现,运用该算法计算时,在90°和270°这些关键位置附近会产生较大误差;换作余弦算法后又发现在0°和180°附近存在类似问题。分析后发现,这些误差的产生是由手柄的正弦输出和余弦输出特性决定的(见图3)。

由图3可知,在90°和270°附近,正弦输出斜率平缓,较小的输出电阻波动即可引起计算角度产生较大波动,正弦算法误差明显比余弦算法误差大,故采用余弦算法可明显改善控制精度;同理,在0°和180°附近时,采用正弦算法可有效提高计算精度。综上分析,遥控控制器软件最终采用正弦余弦交叉算法确定全回转角度位置,在45°~135°和225°~315°区间用余弦信号计算手柄角度,其他区间用正弦信号计算手柄角度。

通过以上软件设计的遥控控制器不仅可以适应不同全回转手柄的输出特性,而且采用了两路输出信号的最优计算区间,大大提高了对全回转手柄位置的计算精度,为整个系统实现对全回转推进装置的精确控制奠定了坚实的基础。

4系统试验验证

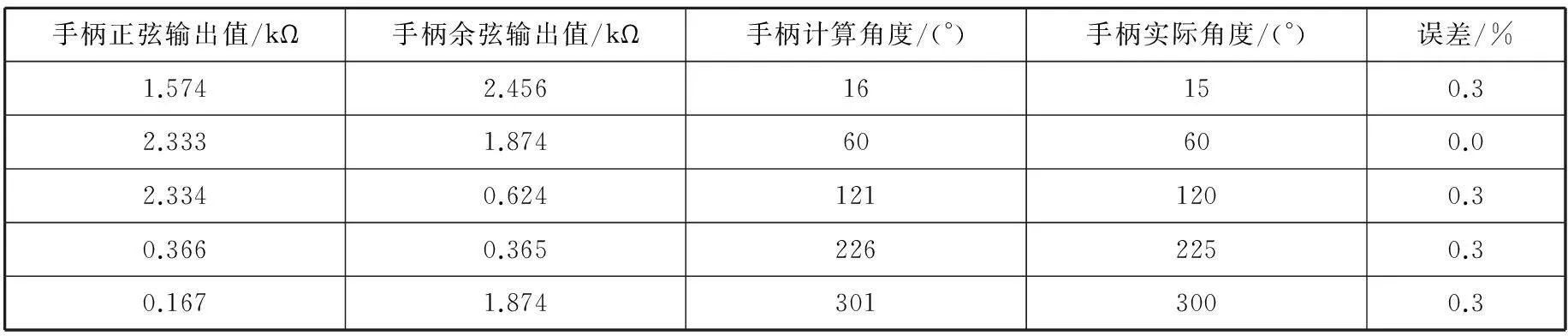

全回转推进控制系统试验主要包括功能试验和性能试验。其中:功能试验主要测试系统遥控控制功能和安全保护功能的完整性与正确性;系统性能试验主要测试系统输入/输出信号处理精度和CAN网收发处理实时性。试验时,利用实验室主推进模拟装置和全回转推进控制系统搭建试验平台进行各项功能试验,并通过CAN网接收数据测试系统的性能。经测试,系统的输入/输出信号及CAN网络数据的刷新时间和计算精度均符合表2中的系统性能需求,遥控控制功能和安全保护功能均正确完整,整个系统性能满足系统的设计需求,特别是全回转角控制精度得到了较大提高。部分测试结果见表4。

表4 全回转角控制试验表

5结语

全回转推进装置在为船舶提供360°全方位动力的同时也对船舶操纵精度和航行安全提出了更高的要求。将成熟的单片机和can现场总线技术作为硬件技术基础,并在软件设计中注重提高系统的控制精度和安全保护性能,实现了一种实时性强、可靠性高、控制性能优良的全回转推进控制系统的设计。该系统目前已投入生产并通过了中国船级社的检验和用户的验收,在技术上实现了对全回转推进装置的精确控制和安全保护。

参考文献:

[1]中国船级社.钢质内河船舶建造规范[Z].北京:人民交通出版社,2014.

[2]刘丹丹,沈爱弟.全回转舵桨电力推进系统的设计[J]中国水运,2013,13(3):122-127.

[3]罗晓园,李新,郑锐聪,等.基于内河运输船的新型全回转舵桨设计研究[J].船舶,2013,24(4):39-43.

中图分类号:U664.3;U664.82

文献标志码:A

收稿日期:2015-06-12

作者简介:傅明初(1960—),男,浙江镇海人,轮机长,主要从事机务管理工作。

文章编号:1674-5949(2015)03-034-06

Design of Rotary Propulsion Control System on Mobile LNG Refueling Ship

GuiDong,GengQi

(Ship Automation Branch, Shanghai Ship &Shipping Research Institute, Shanghai 200135, China)

Abstract:The mobile LNG refueling ship is equipped with the rotary propulsion device, which is widely used on special workboats which need high manoeuverability. The rotary propulsion control system for the mobile LNG refueling ship is designed with SCM technology and CAN field bus technology. The hardware and software design of this system are described from the angle of improving system control accuracy and safe protection performance.

Key words:rotary propulsion device; single chip microcomputer; controller area network