基于嵌入式的汽车辅助制动系统研究

曹景升

摘 要: 针对传统汽车电子辅助制动系统主要由驾驶员主观意识对制动进行控制,车辆并不能根据车辆的实时状态进行辅助制动控制,存在极大安全隐患的问题,研究一种基于嵌入式的汽车辅助制动系统。其主要由车轮速度检测、车身加速度检测、方向盘转角检测、制动踏板压力检测、车身姿态检测等信号检测模块、车辆制动执行模块以及中央处理器和辅助接口模块等组成。针对基于嵌入式的汽车辅助制动系统的硬件组成、嵌入式系统通信方案和主要功能模块等设计进行了详细叙述。实验结果表明该设计达到了预期目标。

关键词: 嵌入式系统; 汽车辅助制动; 车辆状态监测; CAN总线

中图分类号: TN876?34 文献标识码: A 文章编号: 1004?373X(2016)22?0064?0

汽车制动系统对于汽车的安全性至关重要,目前,车辆制动系统的机械装置的发展已经达到了技术的瓶颈,几乎做到了近乎完美,无可挑剔,因此需要通过电子辅助控制、液压气压辅助制动控制等方面进行技术升级和提高。电子辅助控制具有灵活性高、响应速度快、精度高、系统体积小巧等优势而得到广泛关注和研究。目前广泛使用的汽车辅助制动系统同时采集制动踏板状态信号和4个车轮转速信号,在中央处理器中按照预先设定的程序对车辆执行相应的制动控制[1?5]。传统方法主要由驾驶员主观意识对制动进行控制,车辆并不能根据车辆的实时状态进行辅助制动控制,如果驾驶员没有预先意识到车辆可能存在的危险则错过了及时制动的时机,存在极大安全隐患,因此必须对电子辅助制动进行更深一步的研究,本文即研究一种基于嵌入式的汽车辅助制动系统[6?8]。

1 汽车辅助制动系统组成

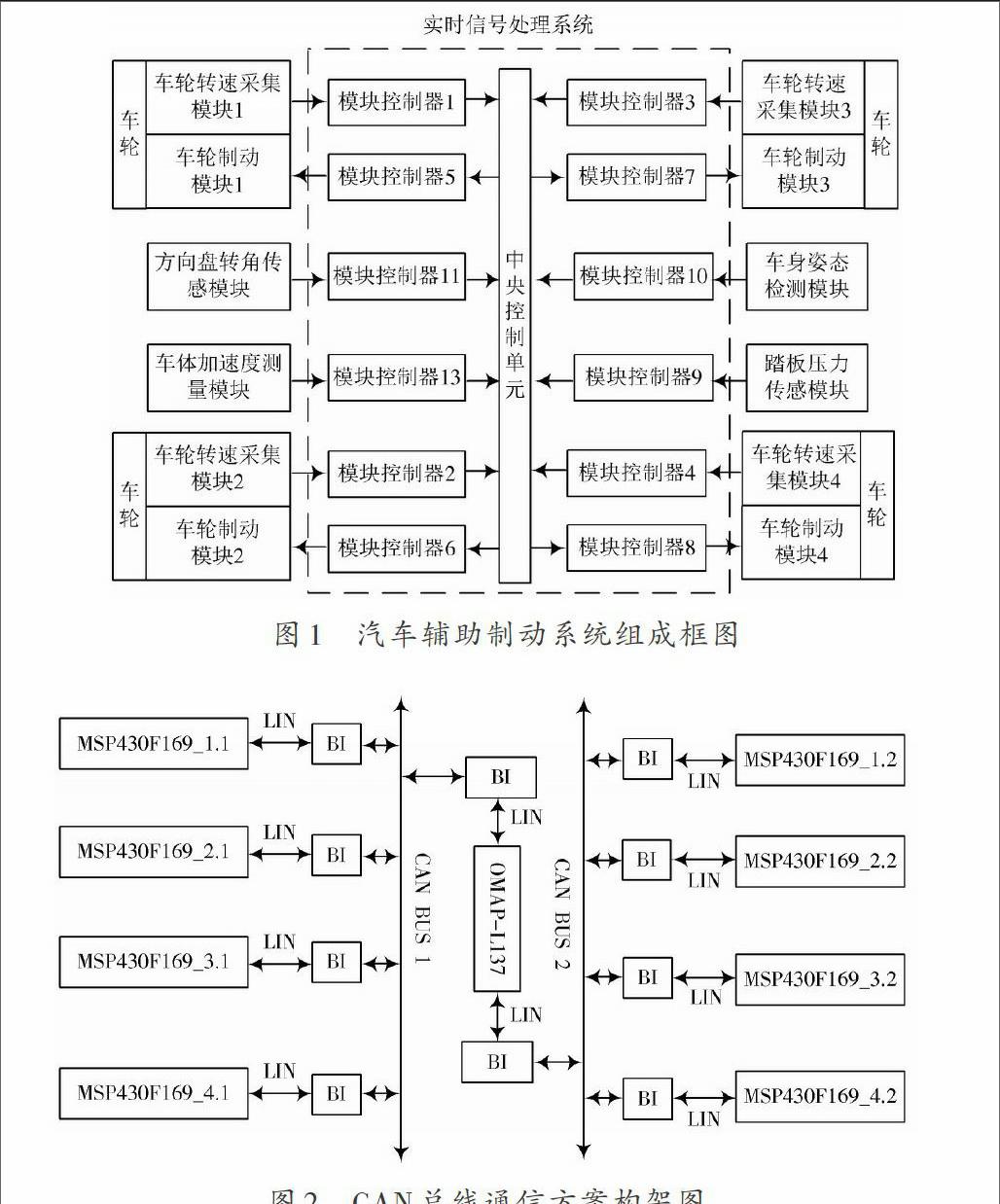

针对传统汽车辅助系统存在的不足之处,本文研究的基于嵌入式的汽车辅助制动系统加入了车身姿态检测、汽车加速度检测以及方向盘转动角度检测功能模块,使用4个独立制动控制模块对4个车辆进行分别制动控制。汽车辅助制动系统组成框图如图1所示。

2 嵌入式辅助制动系统组成

本文研究的基于嵌入式的汽车辅助制动系统主要由车轮速度检测、车身加速度检测、方向盘转角检测、制动踏板压力检测、车身姿态检测等信号检测模块、车辆制动执行模块以及中央处理器和辅助接口模块等组成。

通过ARM触发4个独立的单片机产生驱动控制车轮模块的信号,同时使用额外的8个独立的单片机将该信号进行转换后得到的数字信号传输到DSP上来进行数字信号处理。DSP数字信号处理器可以通过其内置的驱动算法对来自单片机的数字信号进行特定的算法处理,然后将处理的结果返回给ARM。ARM将得到的处理结果再通过构建的网络输送到控制车轮模块的单片机上,这种基于ARM的Linux系统能够实现并行处理多DSP处理的结果,进而实现对整个系统进行实时控制的目的。如果给整个系统加上网络接口和UART通信接口,那将很方便地对整个系统进行定期的系统和其基于DSP的算法的更新升级。

通过嵌入式系统可以实现单片机方便地以DMA方式进行数据交换的功能,还能简便地搭建30~50 Hz的可调方波信号发生器,以及完成A/D转换的功能,这不仅能快速地实现对采集的数据和进行处理,还能通过处理的结果来对所需要驱动的车轮控制模块进行一个实时的控制。此外,由于嵌入式系统模块是应用在汽车电子车轮制动系统中的,所以对该模块有特殊的性能要求,如运行功耗低、控制处理稳定、抗干扰能力强等要求,还有就是系统的单片机处理数据的速度必须要求足够快,这关系车轮的制动反应的速度。考虑到上述要求,本研究决定采用TI公司生产的MSP430F169单片机来实现模块的控制,该单片机在该制动系统中要实现实时地进行外部信号的采集处理以及随之的驱动车轮控制模块完成对应的控制任务。为了使得整个系统的信息处理效率更高,满足实时无延误的要求,一般整个系统设计时采用的是循环和中断的方式来提高其实时性[9?10]。

3 嵌入式系统通信方案设计

用1个OMAP?L137和12个MSP430F169搭建成一个信息处理系统,通过该系统内部各模块间的数据交换和数据处理,将外部输入信号经系统处理模块处理以后再驱动控制模块实现实时控制。这样整个系统内部的数据交流的效率和数据处理的能力就决定了整个系统的执行效率。

CAN总线方式具有接口设计简便、通信稳定、抗各种电磁干扰的能力很强、信息传输的距离也较远等优良性能,完全可以满足本研究所需的通信要求。虽然在严格的环境下CAN总线有可能在系统的反应速度上不能达到最佳效果,但是对车轮制动控制模块的控制频率是有限的,完全可以在满足其控制频率的条件下进行实时处理的。而且每个CAN总线接口都对应着一个信号处理器,在数据传输中完全能够通过构建差分连接的方式提高整个系统的稳定性和可靠性[11?12]。

对OMAP?L137而言,因为其处于中央控制器的范围,所以只能控制承担即时信息查询和制动驱动信号部分任务的MSP430F169单片机。由于总线的数据流量受总线的数据传输能力限制,所以在多个模块的汽车工作状态检测到信号传回处理系统时需要进行分时发送数据到各个处理单元进行处理。对于半双工工作模式的总线接口,系统中央控制处理器的控制信号是无法及时将信号传送给汽车制动控制模块的控制器进行制动的,并且对于系统内部各模块间的实时数据交换也是非常不利的,这就有必要使用双总线的办法来构成全双工的工作模式进行通信,以解决单CAN总线无法及时处理数据量大且时间上密集的窘况。其实现构架如图2所示。

4 主要功能模块设计

4.1 实时处理接口电路

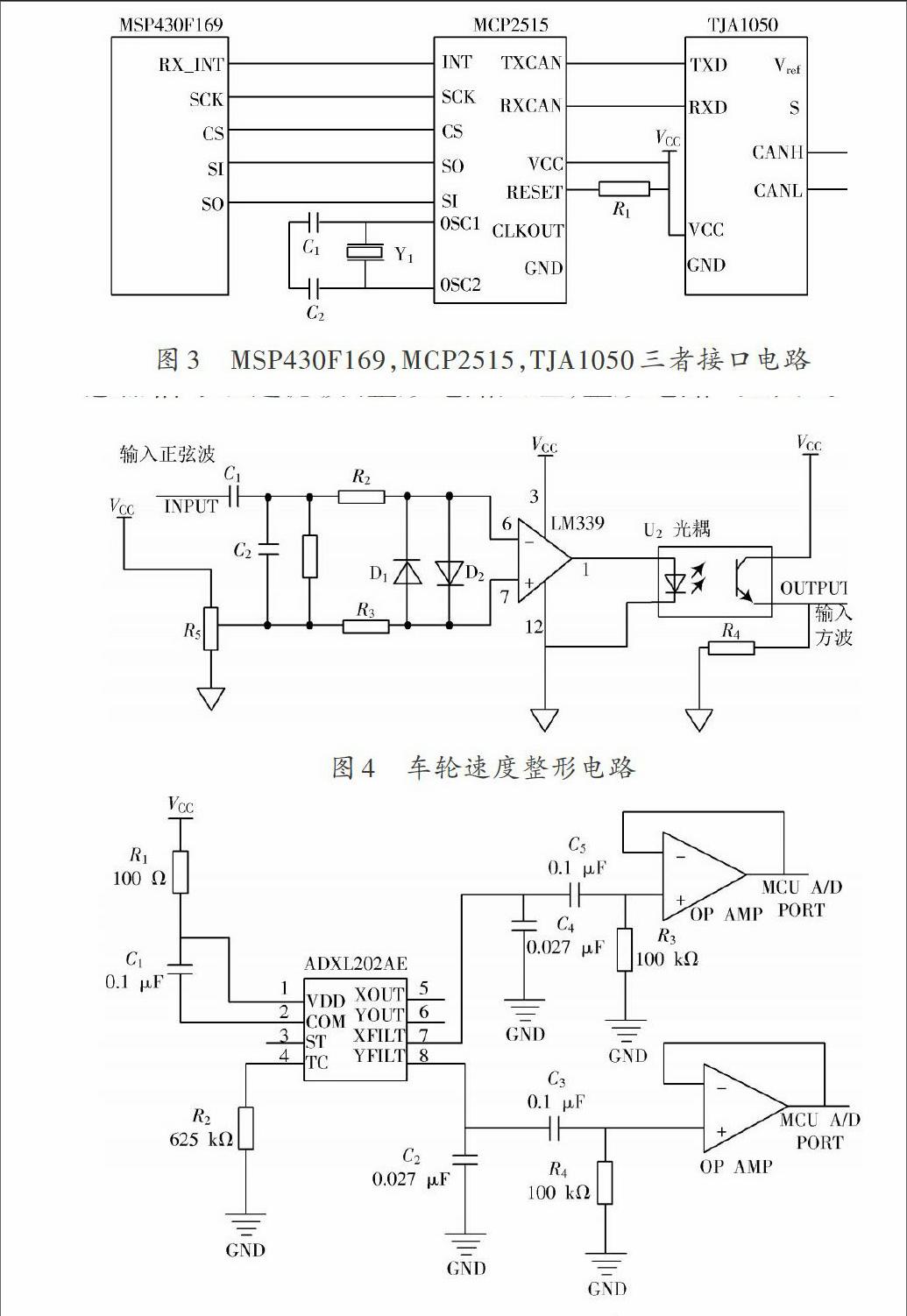

本研究采用了MSP430F169单片机的模拟SPI接口方式和MCP2515协议控制器进行通信,并以此结构来进行系统内部从信号输入到信号调理以及最后输出到制动模块的控制信号。因为汽车电子系统处于一个相对不是稳定的环境中,伴有很强的背景噪声,所以为了避免过长信号传输过程引入不必要的干扰,通常将MSP430F169处理器与MCP2515协议控制器集成在一起;另外,电源和时钟信号电路等的设计也都要考虑到噪声干扰屏蔽设计。

此外,为了获得MSP430F169和MCP2515以及TJA1050之间的最好的通信传输效果,在MSP430F169和MCP2515间采用了一一对接的SPI接口的连接,这有利于不同数据交换互不干扰,其电路连接设计见图3。

系统内部数据处理的硬件电路设计中,考虑到各模块之间的数据交换效率,通常使用一个MCP2515 和一个TJA1050控制器组成一个总线控制器,然后使得每个这样的控制器由其相应的MCU来构建,从而实现一个OMAP?L137 与多个MSP430F169 之间的实时通信。

4.2 传感检测电路

车辆车轮转速传感器采用差分信号的磁电式传感器。为了消除干扰信号,提高传感器精度,需要将磁电式传感器信号经过滤波、整形电路处理,整形电路[13]见图4。

车身加速度检测试验采用Analog Device公司的ADXL202AE型低功耗、双轴加速度传感器。传感器使用5 V电压供电时的工作电流仅为5 mA左右,测量动静态加速度频率高,可达5 kHz。ADXL202AE加速度传感器电路如图5所示[14]。

5 结 论

传统方法主要由驾驶员主观意识对制动进行控制,车辆并不能根据车辆的实时状态进行辅助制动控制,如果驾驶员没有预先意识到车辆可能存在的危险则错过了及时制动的时机,存在极大安全隐患。因此本文研究一种基于嵌入式的汽车辅助制动系统,对电子辅助制动进行更深一步的研究,并对基于嵌入式的汽车辅助制动系统的硬件组成、嵌入式系统通信方案进行设计。选用两个独立的CAN总线进行通信方案设计,以提高嵌入式系统处理信息的实时性。对MSP430F169和MCP2515以及TJA1050的接口电路以及车辆车轮速度检测和加速度检测电路进行设计。

参考文献

[1] 林双武.电动汽车制动控制策略的研究[D].哈尔滨:哈尔滨工业大学,2010.

[2] 徐晓芬.车辆电子驻车制动系统辅助坡道起步的研究[D].武汉:武汉理工大学,2011.

[3] 刘成晔.汽车辅助制动装置发展综述[J].中国安全科学学报,2008(1):105?111.

[4] 闫佳伟.汽车智能驻车与辅助起步控制系统研究[D].长春:吉林大学,2015.

[5] 王超勇.车辆电子驻车制动(EPB)控制系统的硬件设计研究[D].南京:南京理工大学,2009.

[6] 殷卫乔.基于执行器精细调节的汽车转向/制动控制系统研究[D].长春:吉林大学,2014.

[7] 赵育良.车辆电子驻车制动系统(EPB)的软件设计研究[D].南京:南京理工大学,2009.

[8] 崔玥.基于CAN总线的电子驻车制动系统[D].长春:吉林大学,2007.

[9] 何伟丽,刘光.实时汽车电子辅助制动控制系统的关键技术研究与实现[J].电子制作,2014(17):73.

[10] 韩云武,罗禹贡,李克强,等.混合动力汽车下坡辅助电?液复合制动控制方法[J].农业工程学报,2015(8):112?118.

[11] 张洪飞,闫守成.实时汽车电子辅助制动控制系统的设计研究[J].现代电子技术,2016,39(1):153?156.

[12] 郭建亭.基于CAN总线的电子驻车制动系统的设计与研究[D].西安:长安大学,2014.

[13] 文天光.实时汽车电子辅助制动控制系统的关键技术研究与实现[D].哈尔滨:哈尔滨工程大学,2013.

[14] 李鑫.基于ZigBee的汽车电子测试平台数据采集系统的设计与实现[D].哈尔滨:哈尔滨工程大学,2013.