高速无轴承永磁薄片电机参数优化及损耗分析

高速无轴承永磁薄片电机参数优化及损耗分析

武谷雨,王晓琳,丁强

(南京航空航天大学 自动化学院,江苏 南京210016)

摘要:研究了一种五相无槽的高速无轴承永磁薄片电机拓扑结构,并分析了其结构特点和运行原理。利用有限元方法分析比较了永磁体充磁方式、厚度、气隙长度等参数对电机性能的影响,降低了气隙磁密总谐波系数,减小了转矩脉动,提高了电机悬浮性能。基于传统电机的损耗研究,仿真分析了高速无轴承永磁薄片电机的损耗分布和输出转矩,得到了电机的输出效率为81.67%。

关键词:高速; 无槽; 有限元; 参数优化; 损耗; 永磁薄片电机

通讯作者:武谷雨

中图分类号:TM 355文献标志码: A

收稿日期:2015-01-28

Parameters Optimization and Loss Analysis of High

Speed Bearingless PM Slice Motor

WUGuyu,WANGXiaolin,DINGQiang

(School of Automation Engineering, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China)

Abstract:The slotless topology in the bearingless PM slice motor with five-phase was introduced, the structural advantages and operating principle were analyzed. Finite element modeling(FEM) was used to analyze and compare the influence of parameters including magnetizing method, thickness of the PM, air gap length on capability. The simulation results validated that the optimization had a better performance in reducing disturbance of air flux density and torque. Thus, the suspending performance was improved. By utilizing the loss model of conventional motor, the simulation was conducted to get an analysis of the influence of suspension on the loss distribution. And the output efficiency, which was 81.67%,was got according to the output torque.

Key words: high speed; slotless; finite element analysis; parameters optimization; loss; permanent magnet slice motor

0引言

无轴承永磁薄片电机具有结构简单、可靠性高、无磨损、定转子易隔离等优点,作为一种高转速、高密封、高洁净的绿色环保驱动技术,国内外学者给予了广泛的关注。无轴承永磁薄片电机主要应用于生物化学、医疗、半导体制造等超纯净领域[1-2]以及航天器控制等领域。

无轴承薄片电机可较好地应用于高速和超高速状态。文献[3-4]通过对径向和轴向的主动悬浮控制,验证了无轴承电机分别在40000~60000r/min的高转速条件下运转性能良好。文献[5]采用无槽定子的结构,试验验证了使电机转速达到了115000r/min的可能性。文献[6]是在一套现有的转速为20000r/min的大电机模型基础上,通过比例缩小和优化原则,达到理论转速150000r/min,并提出了大规模生产的可能性。以上文献研究重点集中于电机运行在最高转速下的电机性能,对电机的参数设计与优化却很少涉及。本文重点对电机的主要参数进行优化,并对优化后的电机损耗进行了分析。

本文采用无槽结构,研究了额定转速为100000r/min的五相无轴承永磁薄片电机拓扑结构,分析了其结构特点和运行原理。为了减小转矩波动,提高电机悬浮性能,利用有限元方法对永磁体充磁方式、厚度、气隙长度等主要参数进行研究,从而优化了电机性能,完善了电机尺寸参数。仿真优化后的电机,分析了悬浮对损耗分布的影响,并根据输出转矩,给出了电机的输出效率。

1电机结构及运行原理

1.1定子结构

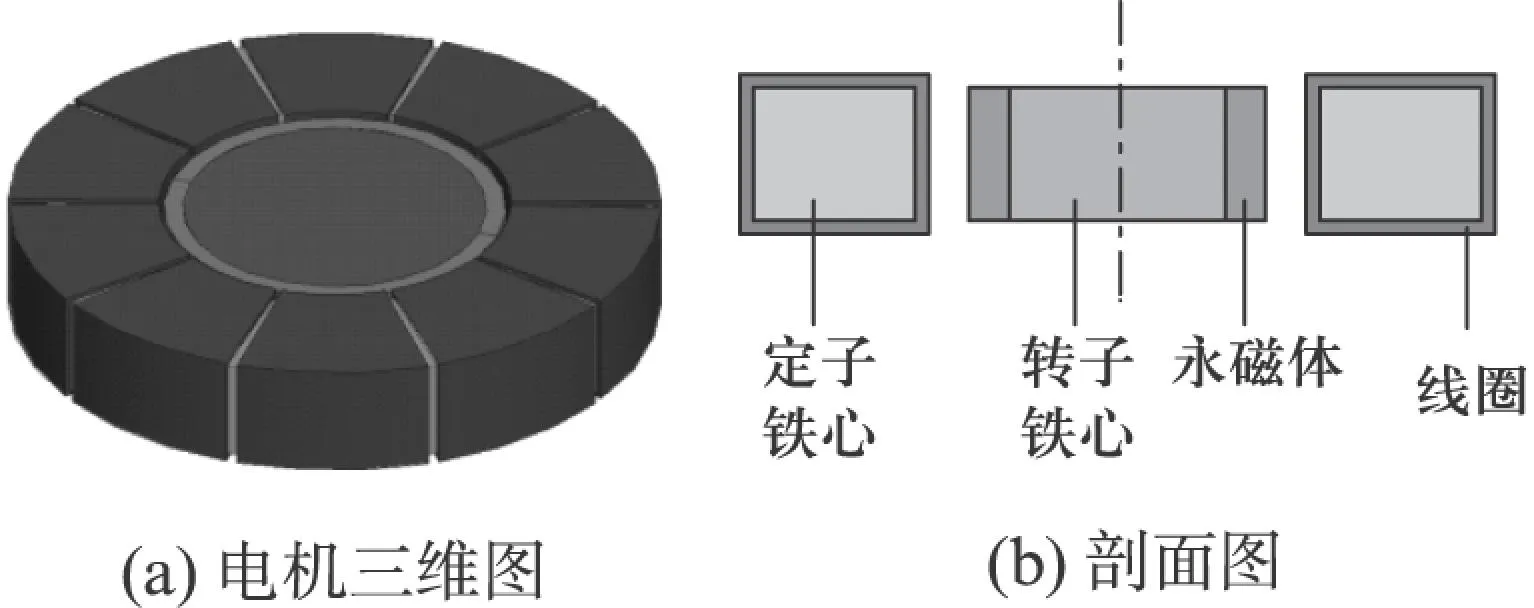

一般电机模型中,定子存在齿槽,但定子齿槽会一定程度的恶化电机性能: (1) 当定子铁心和转子永磁体相互作用时,定子齿槽的存在会导致铁心磁阻变化而引起齿槽转矩,从而增大了谐波转矩;(2) 齿槽存在而产生的齿谐波磁势会带来一系列的电磁问题,进而使电机性能变坏、效率降低、电磁噪声加大;(3) 齿槽的存在会产生高次谐波磁场,特别是当电机高速运行时,会导致较大的磁滞损耗和涡流损耗。无槽无轴承永磁薄片电机结构图如图1所示。为了尽量避免电机出现以上问题,电机采用了无槽的拓扑结构,消除了电机齿槽效应,具有转矩波动小、运行平稳、噪声低、减小损耗、降低定子中的磁密饱和、增大电机的负载能力等优点。

图1 无槽无轴承永磁薄片电机结构图

根据定子无槽结构,绕组线圈采用环形绕线方式,直接绕在定子轭部。定子中只有一套绕组,利用电流叠加原理,绕组中同时注入电流悬浮分量和转矩分量。考虑到电机转速极高,小极对数磁极可有效提高电机额定转速,选择悬浮磁场极对数ps=2,转矩磁场极对数pt=1,满足pt=ps-2,可产生受控的悬浮力。分别控制两种定子电流分量,达到独立控制转矩和悬浮力的目的。

1.2转子结构

无轴承永磁电机采用表贴一对极转子结构。表贴式转子永磁磁极易于实现优化设计,正弦度良好,谐波含量少,转矩脉动小,能够产生较平稳的悬浮力,可显著提高整个传动系统的性能。无槽电机绕组所占位置是有效气隙的组成部分,因此,该电机的气隙比普通薄片电机大得多。为了产生足够的气隙磁密,要求永磁体必须有大的剩磁、矫顽力和磁能积。近年来迅速发展的钕铁硼永磁材料,可满足这种要求。

电机的转子轭采用实心圆盘结构,避免转子打孔带来的不利。由于电机运行在高速状态下,故在转子表面绑上一层高强度不导磁的金属材料或纤维材料,以增强转子机械特性和转子结构的稳定性。

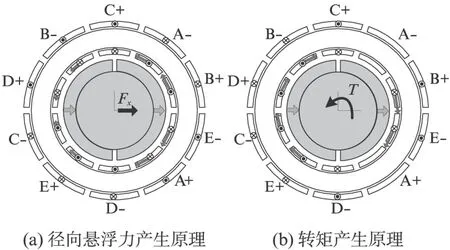

1.3主动悬浮原理

高速无轴承永磁薄片电机的径向悬浮系统采用无轴承主动磁悬浮技术[7]。无轴承磁悬浮技术以电机本身的驱动磁场为基础,通过对定子绕组施加可控的悬浮分量电流和转矩分量电流,产生一个外加的悬浮控制磁场和转矩控制磁场,与原有的磁场进行叠加,打破原有磁场的平衡分布,产生可控的麦克斯韦力,控制转子的悬浮和转动。图2(a)、2(b)给出了无轴承电机径向悬浮力和转矩的产生原理。

图2 径向悬浮力和转矩产生原理

1.4被动悬浮原理

普通无轴承电机通过加装轴向磁轴承,来实现电机在轴向和扭向上的三个自由度的悬浮。无轴承永磁薄片电机依靠自身的磁阻力实现转子在轴向和扭向上的被动悬浮[8-9]。

2本体结构参数优化

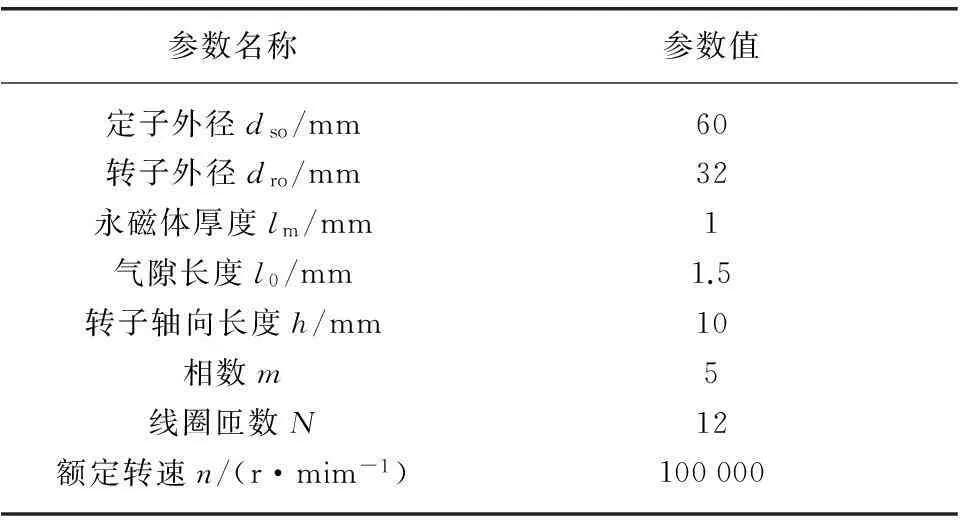

表1为电机的设计原始参数,为了改善电机悬浮和转矩性能,减小电机损耗,需对电机的永磁体、气隙长度等主要性能参数进行优化[10-14]。

表1 电机原始参数

2.1永磁体充磁方式

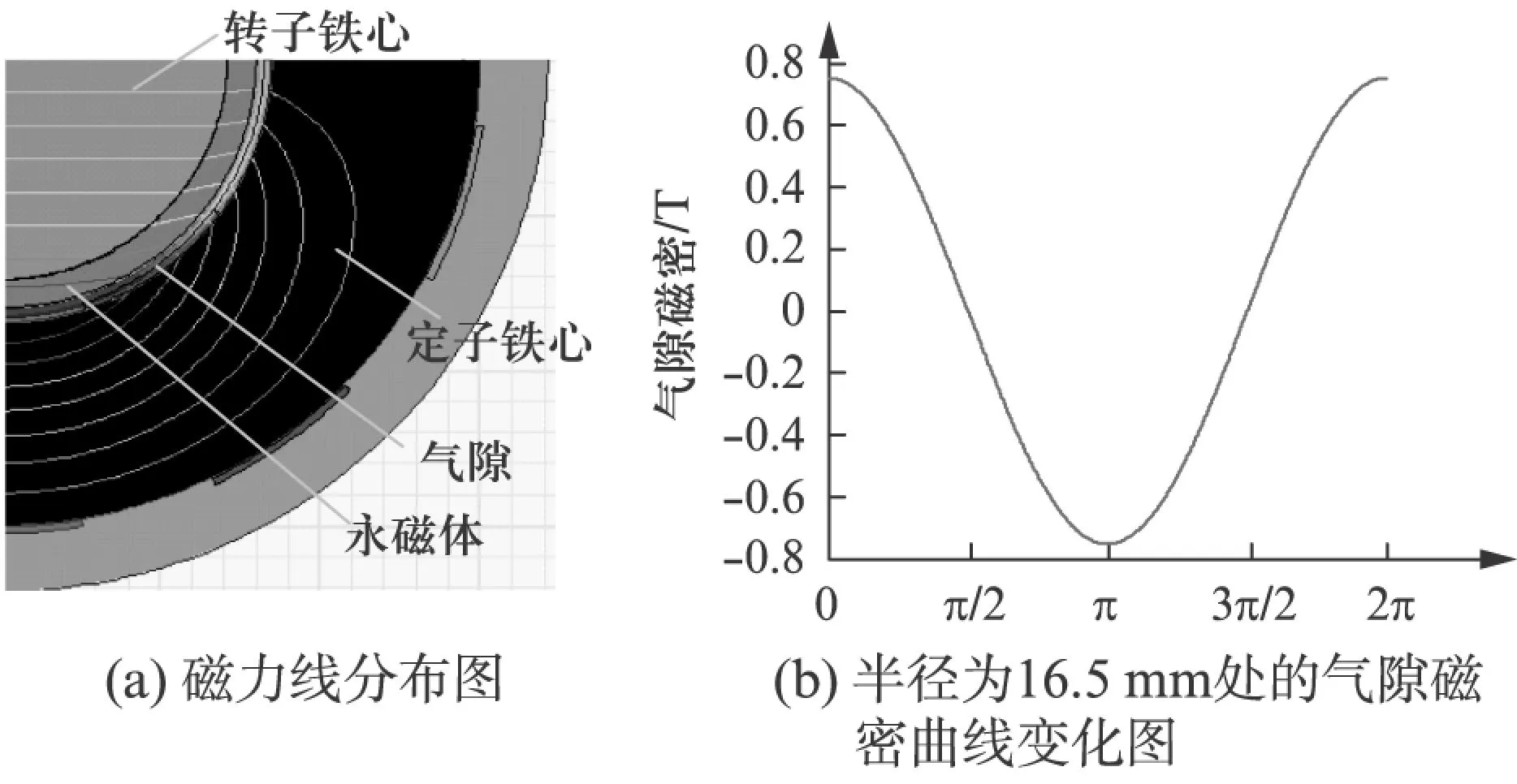

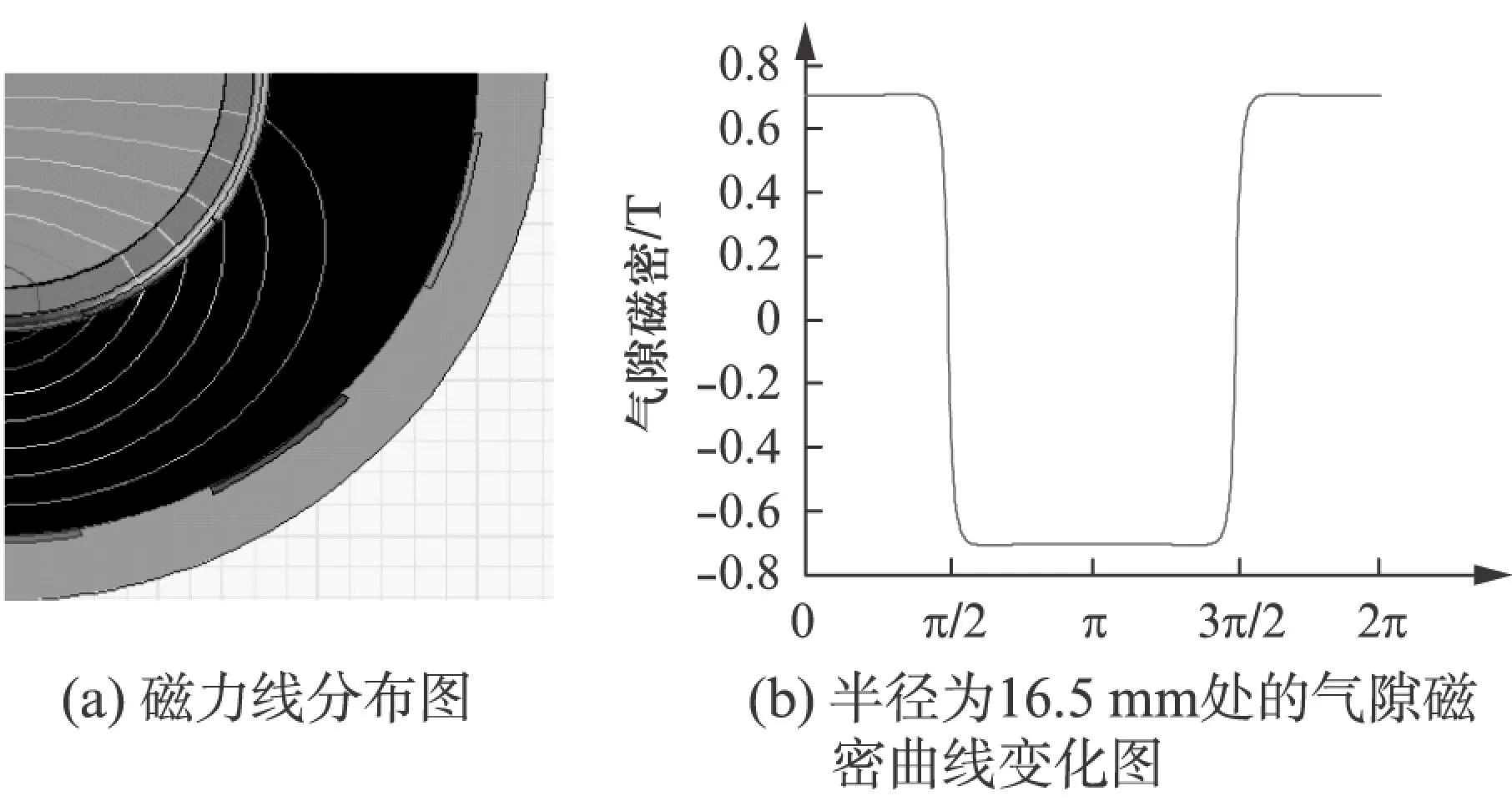

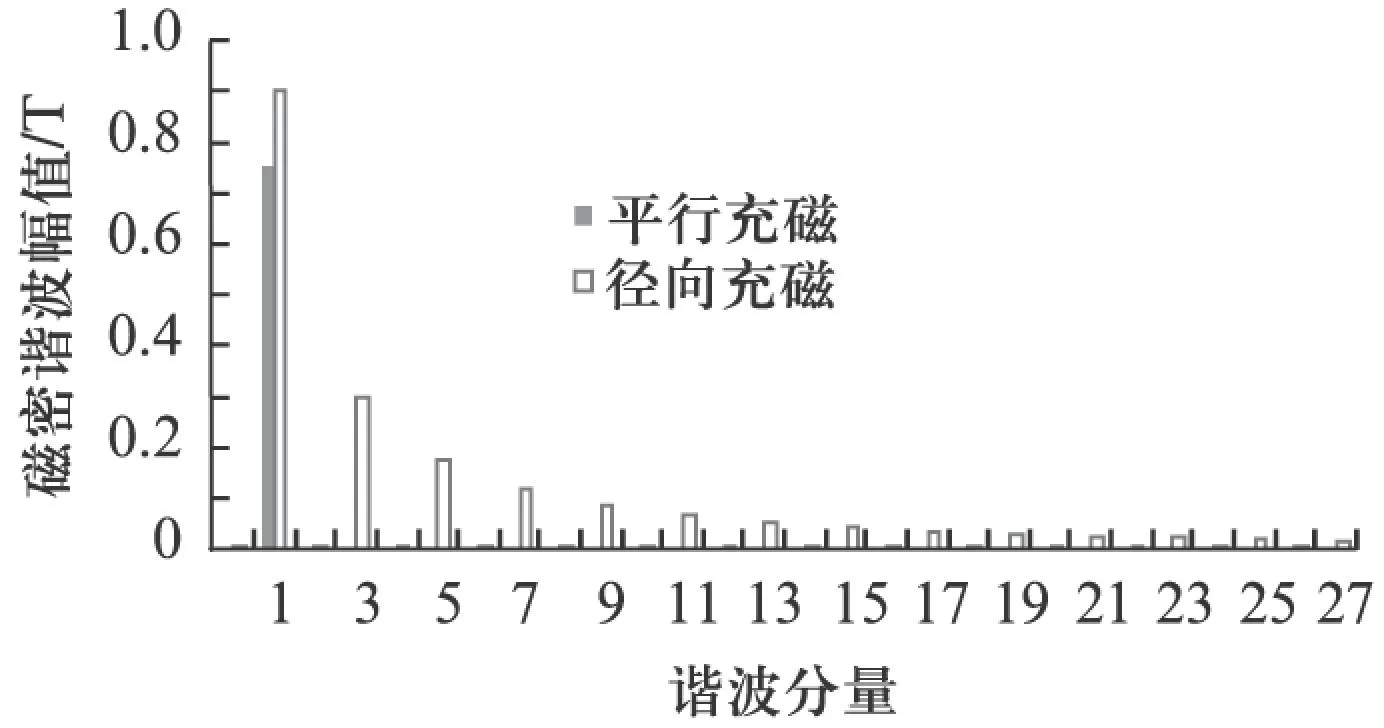

永磁体充磁方式的不同,导致了气隙中磁密分布的不同。对表贴式永磁体平行充磁和径向充磁两种充磁方式进行比较分析,得到如图3和图4所示的永磁体磁力线分布和气隙磁密曲线,以及图5的气隙磁密谐波分析。

由图3~图5可知: (1) 平行充磁时产生的磁势幅值与径向充磁相当;(2) 相较于径向充磁,平行充磁时的气隙磁密曲线正弦度更好,低次谐波含量较少,THD由15.34%减小到3.87%。

图3 平行充磁

图4 径向充磁

图5 两种充磁方式下气隙磁密傅里叶分解

在无轴承永磁薄片电机中,对永磁转子的设计和优化应尽量使电机的气隙磁场呈正弦分布,这是由于当气隙磁场按正弦分布时,产生的悬浮力平稳,脉动较小,易于描述,控制算法简单,且其转矩脉动较小,高次谐波减少,损耗降低[10~14]。当以产生最大幅值、正弦化的气隙磁密为准则时,永磁体选择平行充磁。

2.2永磁体厚度

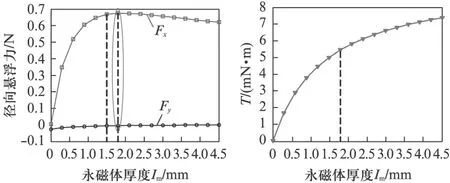

改变永磁体厚度,会改变电机的工作点,对电机的悬浮和转矩性能都会产生影响。改变永磁体厚度,得到如图6所示的悬浮力和转矩关于永磁体厚度的变化图。

图6 不同永磁体厚度下的径向悬浮力和转矩

随着永磁体厚度的增大,径向悬浮力Fx先迅速增大后缓慢减小,在永磁体厚度为1.8mm处达到最大值,此时Fx为0.68N,永磁体产生的悬浮偏置磁场和绕组控制磁场相等。转矩则随着永磁体厚度的增大而增大,并逐渐趋于平缓,这是由于磁密渐趋饱和,永磁体的利用率随之下降。

为了获得较大的径向悬浮力,提高电机的悬浮性能,永磁体厚度选择为1.8mm。

2.3气隙长度

气隙的大小对悬浮力和电机转矩的影响很大: 随着气隙的增大,气隙磁密减小,悬浮力将显著减小;气隙过小会增加电机的装配难度,增大气隙磁长的谐波含量,导致转矩脉动和附加损耗的增大。所以,气隙长度的选择应兼顾电机的负载能力与电机的悬浮性能。

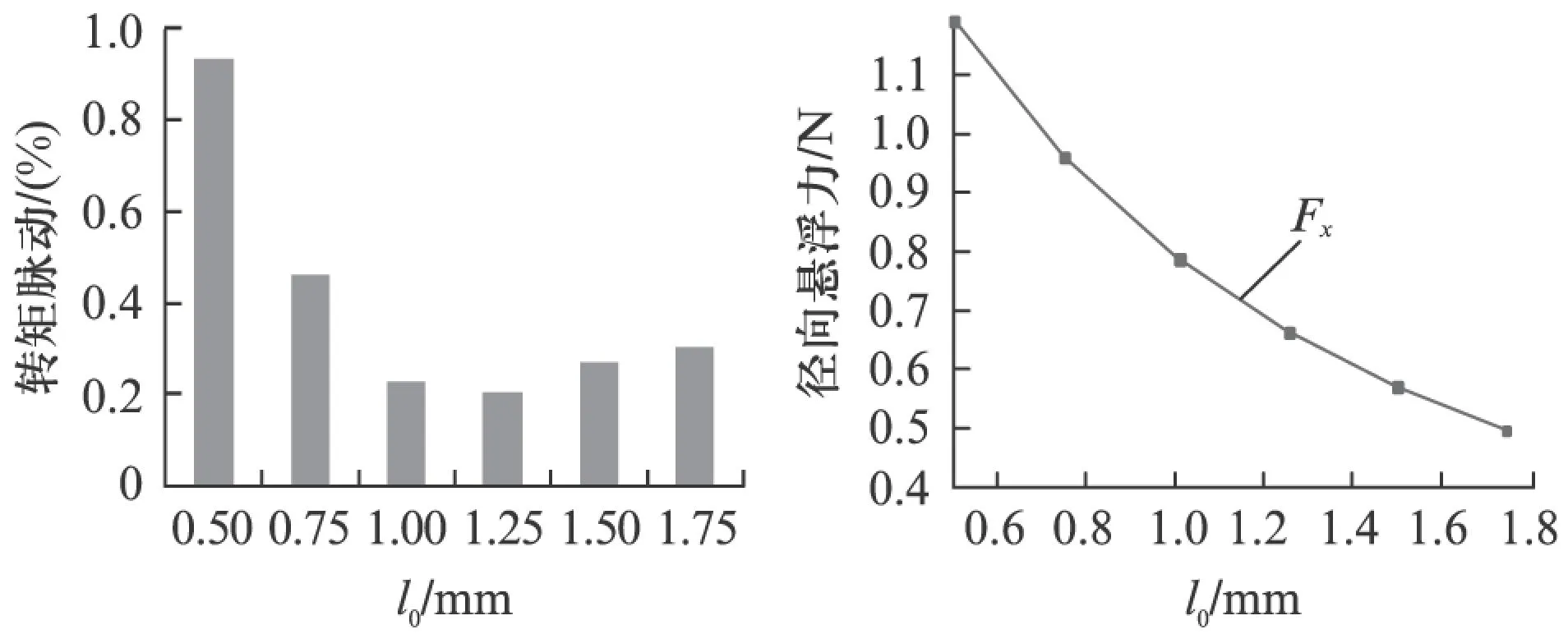

图7 不同气隙长度下的转矩脉动和径向悬浮力

由图7给出的不同气隙长度下的转矩脉动和径向悬浮力情况可以看出: 气隙长度为1.25mm时,转矩脉动达到最小,但径向悬浮力仅为0.67N,不满足电机起动经验要求(电机起动时产生的悬浮力至少为电机转子重量的10倍);当气隙长度为1mm时,径向悬浮力为0.79N,满足电机起动经验要求,转矩脉动仅为0.23%,在可接受范围内。

综合转矩脉动和径向悬浮力的分析和仿真结果,电机气隙长度选择为1mm。

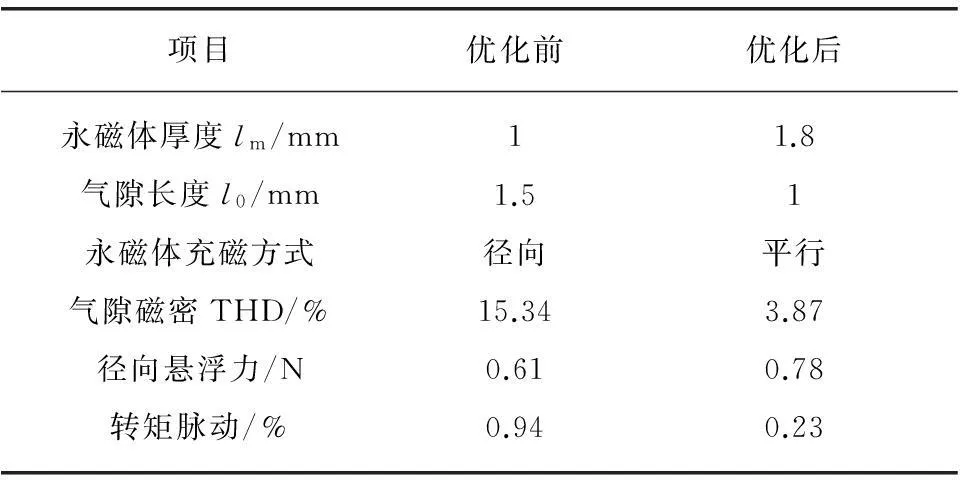

2.4尺寸参数

通过对永磁体充磁方式的选择,永磁体厚度和气隙长度的优化,给出了表2所示的电机优化前后的参数及性能比较。可以发现,优化后的电机永磁体厚度增大,气隙长度减小,且气隙磁密总谐波系数和转矩脉动均得到抑制,悬浮性能得到了提高。

表2 电机优化前后参数和性能比较

对于优化后的电机,为了分析其在损耗方面的情况,需要进一步研究悬浮对电机损耗的影响。

3悬浮对损耗的影响

五相无槽超高速无轴承永磁薄片电机的损耗主要由铁心损耗、铜线损耗、机械损耗和杂散损耗组成[15-18]。杂散损耗和机械损耗所占比例较小,可忽略。但在永磁型无轴承电机中,绕组中的悬浮分量产生的悬浮磁场与转子异步运行,所以永磁型无轴承电机在计算损耗时,还要考虑永磁体的涡流损耗。

3.1损耗仿真

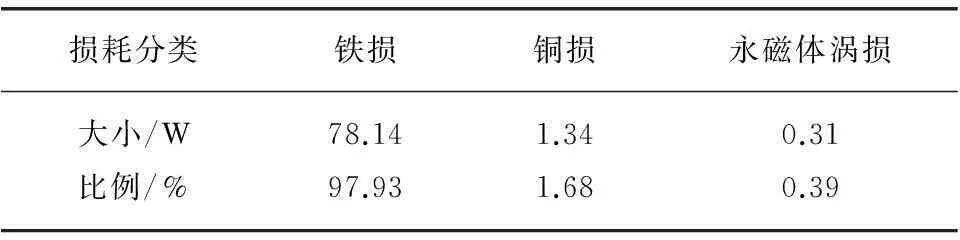

利用Ansoft仿真,分析优化后的电机结构悬浮对损耗的影响,主要涉及两方面: (1) 电机内磁场交变频率对铁损和永磁体涡损的影响;(2) 悬浮电流对铜损的影响。表3给出了额定转速下电机铁损、铜损和永磁体涡损值及所占损耗比值。

表3 损耗分布

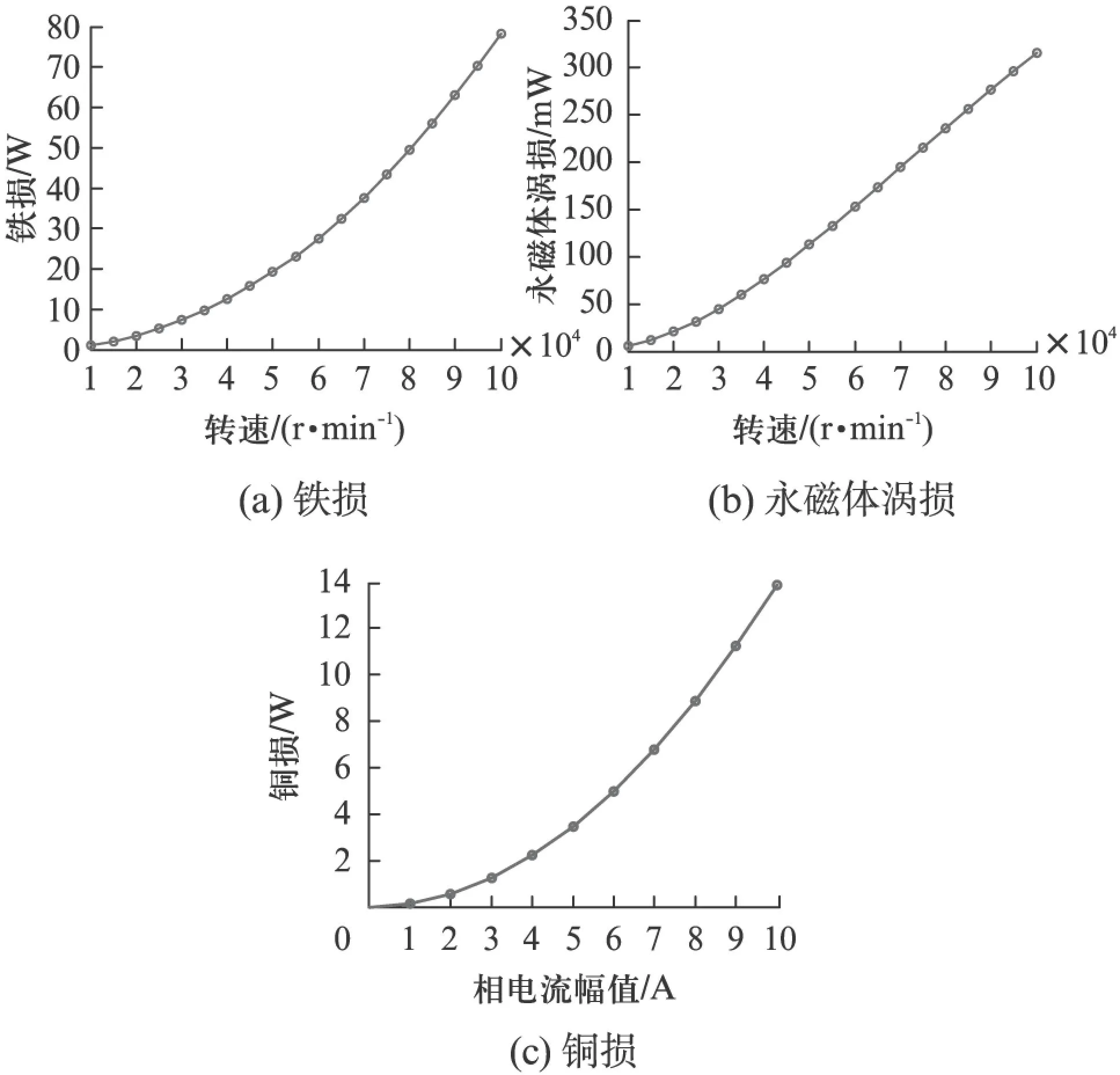

图8给出了不同转速下的铁损和永磁体涡流损耗及不同悬浮电流幅值下的铜损。

图8 损耗变化图

由表3和图8可知: (1) 铁损是主要损耗来源,大大降低了电机效率。当电机以额定转速运行时,电机中的磁场交变频率很大,而铁损主要由磁滞损耗和涡流损耗构成,与电机的磁场交变频率和磁通密度幅值有关,因而导致了极大的损耗。(2) 铜损相对铁损极小,但铜损主要与绕组中的电流值相关,当增大电流幅值时,铜损呈二次方增大。(3) 永磁体涡流损耗也随着电机转速的增大而变大,相对铁损和铜损,数值上极小。

3.2输出效率

电机输出效率是研究电机性能指标不可忽略的一项参数。功率是电机负载能力的标志,对研究电机的输出效率有着重要的影响。在Ansoft仿真中,无法直接得到电机的输出功率,通过间接研究电机的输出转矩,进而根据式(1)得出电机的输出功率P可表示为

P=TΩ

(1)

式中:T——电机的输出转矩;

Ω——电机的机械角速度。

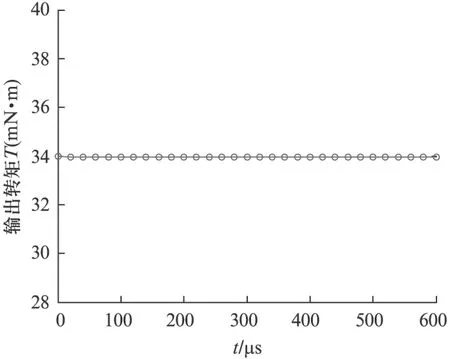

图9给出了额定电流时电机输出转矩图,可以看出,电机稳定运行后,电机的输出转矩也处于稳定状态,且输出转矩平均值为33.953mN·m,则此时的电机输出功率为355.56W。

图9 输出转矩

综合上文的电机铁心损耗、铜损和永磁体涡流损耗,电机的输出效率为81.67%。

4结语

(1) 采用无槽定子的五相无槽高速无轴承永磁薄片电机,不仅具有传统薄片电机无磨损、无润滑、结构简单、可靠性高等特点,同时可避免齿槽效应,减小电机高速运转下的磁滞和涡流损耗。

(2) 理论阐述了电机结构参数对电机性能的影响,采用有限元法优化了永磁体充磁方式、永磁体厚度、气隙长度等主要参数,降低了气隙磁密的总谐波系数,减小了电机转矩的脉动,提高了电机的悬浮性能。

(3) 通过对优化后电机结构的损耗和输出效率分析,电机额定转速运行时,电机内的磁场交变频率极大,产生了很大的铁损,使得电机额定运行时的效率仅为81.67%。

【参考文献】

[1]WARBERGER B, KAELIN R, NUSSBAUMER T, et al. 50Nm/2500W bearingless motor for high-purity pharmaceutical mixing[J]. IEEE Transactions on Industrial Electronics, 2012(59): 2236-2247.

[2]REICHERT T, NUSSBAUMER T, KOLAR J W. Bearingless 300-WPMSM for bioreactor mixing[J]. IEEE Transactions on Industrial Electronics, 2012,59(3): 1376-1388.

[3]MUNTEANU G, BINDER A, SCHNEIDER T, et al. No-load tests of a 40kW high-speed bearingless permanent magnet synchronous motor[C]∥ International Symposium on Power Electronics, Electrical Drives Automation and Motion, 2010.

[4]SCHNEIDER T, BINDER A. Design and evaluation of a 60000rpm permanent magnet bearingless high speed motor[C]∥ International Conference on Power Electronics and Drive Systems, 2007.

[5]HUBERT M, WOLFGANG G, WOLFGANG A. On the high speed capacity of bearingless drives[J]. IEEE Transactions on Industrial Electronics, 2014(61): 3119-3120.

[6]DANIEL S, THOMAS N, JOHANN W K. Concept of a 150krpm bearingless slotless disc drive with combined windings[C]∥Electric Machine & Drives Conference(IEMDC) 2013 IEEE International, 2013: 311-318.

[7]BOSCH R. Development of a bearingless motor[C]∥Proc Int Conf Electric.Machines (ICEM’88), 1988(3): 373-375.

[8]廖启新.无轴承永磁薄片电机的研究[D].南京: 南京航空航天大学,2005.

[9]朱俊.单绕组无轴承永磁薄片电机的研究[D].南京: 南京航空航天大学,2008.

[10]唐任远,李振标.现代永磁电机理论与设计[M].北京: 机械工业出版社,1997.

[11]朱熀秋,张涛.无轴承永磁同步电机有限元分析[J].中国电机工程学报,2006,26(3): 136-140.

[12]TETSUO O, YOHJI O, KAZUTADA D. Analysis and design of a concentrated wound stator for synchronous-type levitated motor[C]∥ Fourth Proc ISMB, Augurst, ETH Zurich, 1994: 201-206.

[13]黄燕.交替极无轴承永磁电机的关键技术研究[D].南京: 南京航空航天大学,2008.

[14]刘艳君.无轴承永磁薄片电机本体及控制系统的优化设计[D].南京: 南京航空航天大学,2008.

[15]张涛,朱熀秋,孙晓东,等.基于涡流损耗分析的永磁型无轴承电机优化[J].电机与控制学报,2012,16(10): 58-62.

[16]江善林.高速永磁同步电机的损耗分析和温度场计算[D].哈尔滨: 哈尔滨工业大学,2010.

[17]莫会成,闵琳,于志刚,等.电机用硅钢片铁耗研究[J].微电机,2008(11): 5-7.

[18]ZHU Q Z, PANG Y, CHEN J T, et al. Analysis and reduction of magnet eddy current loss in switched flux permanent magnet machines[C]∥4th IET Power Electron, Mach, Drives, York, U K, 2008(4): 120-124.