离心式压缩机润滑油故障分析与节能化处理

离心式压缩机润滑油故障分析与节能化处理

王立京

(中国石化 中原石油化工有限责任公司 , 河南 濮阳457000)

摘要:空分装置主体设备离心式空压机,在长期备用情况下,润滑油黏度发生大幅下降到强制换油指标的现象,全部更换润滑油后又在短时间内发生同类黏度下降情况。本文对离心式空压机组润滑油黏度下降原因进行了分析,对润滑油及沉积物的理化指标进行化验,确定了故障原因,采取了处理措施,彻底杜绝了此类故障的发生,对大型设备润滑油的节能化处理提供了实例借鉴。

关键词:离心式压缩机 ; 润滑油 ; 黏度

中图分类号:TQ050.7文献标识码:B

收稿日期:2014-12-07

作者简介:王立京(1974-),女,工程师,从事车间设备管理工作,电话:13103646996。

0前言

设备是生产的物质基础,润滑是保证设备正常运转的必要条件。中国石化等大型石油化工企业,拥有许多成套装置及大型机组,每年消耗大量润滑油及产生大量废旧润滑油,废矿物油位于我国国家危险废物名录(环发[2008]1号)中第8位,废润滑油的回收与利用是石化企业清洁生产、环保节能面临的重要问题。中原石化以中石化“碧水蓝天”行动为契机,重点围绕污染物总量减排和提标改造、发展循环经济、创新环保技术、减少环境污染,在保证设备润滑性能的前提下尽量减少润滑油的废弃,在润滑油合理的回收利用方面进行了尝试。

1概述

中原石化空分装置有两套生产高纯氮气系统,配套压缩机组为国内某厂生产的H型大型离心式压缩机,四级四段压缩,为精馏系统提供原料空气。压缩机组采用集中润滑系统,油箱容积2.99 m3,使用润滑油牌号L-TSA46,最大注油量3 400 L,油箱电加热器功率6 kW。压缩机组的开机联锁油温为25 ℃,为保持压缩机随时处于备用状态,需经常开停电加热器以保证油系统在开机油温以上。机组于1995年6月安装投用,随着装置的扩建改造,车间增加了一台进口压缩机组,A压缩机组备用时间增多。

压缩机组为公司特护设备,每月对润滑油分析一次,润滑油的强制换油指标之一是黏度变化为原黏度的±10%,即41.4 mm2/s。2011年3月份开始,A压缩机组润滑油黏度出现明显下降,4月份黏度下降至35.8 mm2/s,达到公司的强制换油指标,机组润滑油进行了全部更换。机组2011年12月再次出现润滑黏度下降,2012年2月份黏度最低降至37.02 mm2/s,而其它理化指标酸值、水分、闪点等均在合格范围之内。

期间机组共运行约12 d,其它时段处于备用状态。运行期间,轴承温度、振动、空气流量和压力参数指示正常。停机期间,对空压机的大小齿轮轴、一到四级轴承及大齿轮前后轴承进行了机械检查未见异常。

2润滑油黏度下降的原因分析

2.1 有低黏度油品混入或者外界污染物进入稀释

压缩介质为清净空气,压缩机组油系统为封闭循环,可以排除因压缩机密封失效而窜入酸性介质造成润滑油黏度下降的因素。对在用油红外光谱分析结果与新油相比表明,在用油中没有出现其它润滑油添加剂特征吸收峰,说明没有其它润滑油混入。

参加压缩机检修及维护的各个工种严格执行规定的检修操作规范,避免在检修中混入洗油等破坏润滑油理化指标。在更换油品清理油箱时,严禁化学方法清理,自油箱顶部人孔进入油箱后,用人工清除油箱底油泥,最后用面团把油箱底部油泥清理干净,加油完毕把油箱上部人孔用螺栓把死,减少润滑油与空气的接触。在补充合格的新油时,严格执行润滑油的“五定”、“三过滤”制度,责任到人。因此,混入外界污染物可能性极小。

2.2 油品抗氧化能力及承受高温能力差

化验室每月对油品的酸值进行检测,检测结果均在0.12 mgKOH/g以内,表明油品抗氧化能力比较强。

2.3 油品发生裂解反应造成油品黏度降低

公司和润滑油供应商技术人员在油箱取样口取了在用油样和油过滤器滤网上的黑色稠化物样品,进行了数据分析。

2.3.1油品气相色谱模拟蒸馏分析

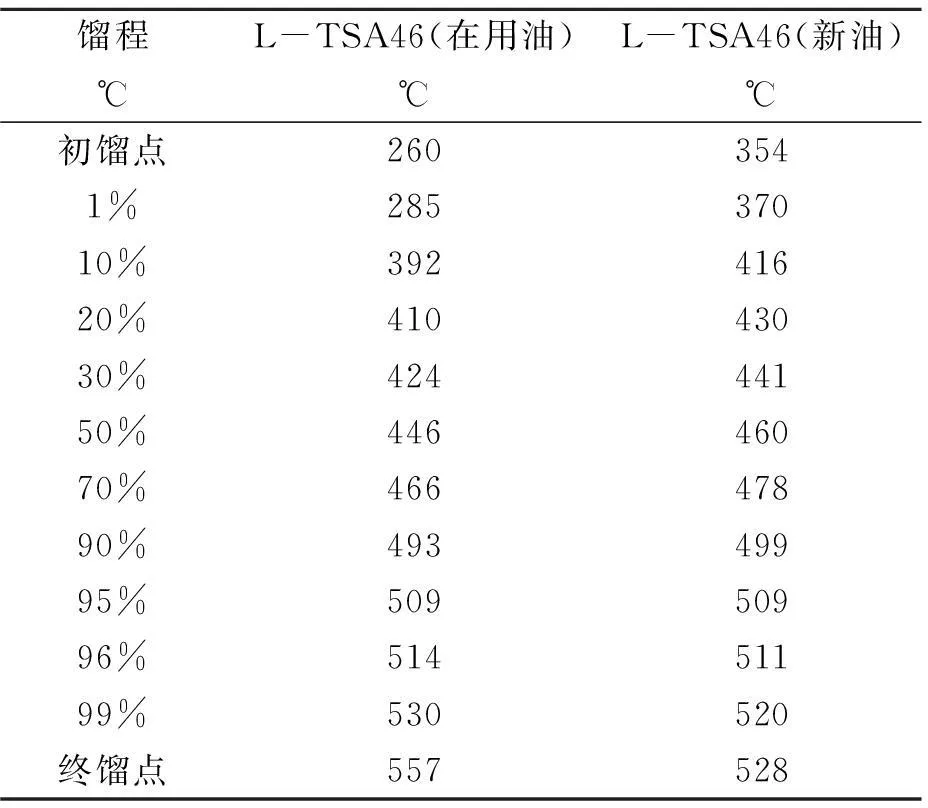

将黏度下降的油样进行了气相色谱模拟蒸馏分析,并同新油一同进行了分析对比(见表1)。

表1 在用油与新油气相色谱模拟蒸馏数据

从分析数据看,新油的初馏点在350 ℃左右,而在用油的初馏点在260 ℃左右,下降很大;馏出体积95%以前,在用油的馏程明显低于新油;到了95%时,在用油与新油的沸点温度相同;到了95%以后,在用油的馏程则明显高于新油,新油的终馏点在528 ℃,而在用油的终馏点在557 ℃,上升很大。

2.3.2沉积物分析

在用油过滤器上黏附着的沉积物呈现黑色黏稠状态,对油泥采集进行了正戊烷和甲苯不溶物的测定。数据见表2。

表2 沉积物戊烷不溶物和甲苯不溶物数据

从表2可以看出,黑色沉积物中有不溶于戊烷和甲苯的物质,沉积物经过溶解、过滤、烘干后呈现黑色碳化粉末状,一般认为正戊烷不溶物可以包括某些从油或添加剂分解产生的油——不溶解树脂状物质。而甲苯不溶物可以来自外来的污染,或是油和添加剂分解产生的高度碳化物质。所以认为有可能是加热过程中,同样使油样和添加剂裂解产生了碳化物,从而形成了黑色沉积物。

2.4 结论

根据数据分析及现场实际情况分析,造成以上结果是由于电加热器位置较低接近油箱底部,插入长度约300 mm,而油箱的长为1 716 mm,测温点距电加热器较远,在油箱测点温度达到50 ℃时,有可能造成加热器周围润滑油的温度过高,从而发生裂解或聚合。并且由于电加热器开停是由操作工根据现场温度表显示手动控制,润滑油温度调整难以十分及时,从而造成电加热器开停不及时,导致加热器周围润滑油过热发生裂解反应,产生了较多低碳的烃类物质,使得馏出95%前体积组分的沸点比新油下降,同时由于油品在裂解过程中伴随的聚合反应,使得在用油样的终馏点比新油高。裂解的速度大于聚合反应的速度,油品中分子由大分子变成小分子,造成油品黏度下降。滤网上出现的沉积物是由于润滑油系统电加热器局部过热造成油品裂解,产生了轻组分和碳化物。

所以,该机组润滑油黏度下降故障是由于压缩机组停机备用期间,油箱电加热器加热油品时,局部过热引起润滑油裂解而引起的。

3处理措施

3.1 工艺改进

在油箱上增加了温控联锁,信号引入DCS系统,设定温度高值联锁,达到设定值自动停电加热器,在开电加热器的时候开启油泵打循环,使电加热器对润滑油进行整体均匀加热。

由于压缩机是室内设备,室内安装有暖气片,冬天外界气温最低时,室内温度也能达5 ℃左右,润滑油达到开机联锁温度需要约2 h的时间,在装置开车时间的容忍范围内。所以在压缩机长期备用时,不再定期加热润滑油,而改在接到开车指令时再预热润滑油,改润滑油系统热备为冷备。

3.2 润滑油的节能化处理

润滑油系统用油量大,若将仅有黏度下降的润滑油全部更换显然是不经济的。为既节能又快速地解决问题,研究确定不更换润滑油,对原润滑油用混油方式处理解决。先在化验室做小样试验,确定要混入的润滑油后做理化指标分析,根据分析结果计算混合比例,按计算的比例做混合试验并分析油品混合后各项指标,最终确认合格后,在机组润滑系统上实施。

过程如下:①确定混油对象。用同一厂家同一牌号黏度等级为68 mm2/s的L-TSA68。②化验。检测L-TSA68新油质量数据为合格油品,检测在用油品数据,只有黏度超标,其它理化指标正常。③计算:不同黏度的油品混合后,其黏度不是加成关系,由下式计算:

lgv=nAlgvA+nBlgvB

式中:v,vA和vB,分别为混合油、A组分油和B组分油同一温度下的黏度,mm2/s;nA、nB,分别为A、B组分油的混合体积百分数(nA+nB=1)将化验数据代入上述公式 ,计算出加入新油L-TSA68混合比例约为35%。

④混合试验。按 35% 新油和65 %在用油的比例进行混合试验。几次试验后,分析混合后油品理化指标正常。⑤实施。按小样试验比例结果实施混油,系统现润滑油总量约为2 700 L,计算出加入L-TSA68润滑油约为800 L。分两次进行混合,第一次加入600 L,运行油泵24 h,使润滑油充分混合,进行取样分析,黏度为42.64 mm2/s;根据分析结果第二次加入200 L,运行油泵,48 h后取样分析,各项理化指标合格。采取工艺改进和混油措施后,压缩机组截止到目前,润滑油各项指标均正常,混油无不良反应。

4结语

前次更换下来的润滑油因油品清洁,只有黏度指标下降,已回收利用,作为公司产品包装机生产线的缝纫线泡线用油。对长期备用压缩机组,润滑油站宜采用冷备,对油温用DCS系统联锁控制,自动开停电加热器,能较好解决油品的实时监控和调节。热备时为保持油箱油温维持在25 ℃以上,秋冬季节每天电加热器至少运行10 h,改为冷备后,停用电加热器,每年可节电约10 000 kW·h。通过此次混油处理,一次节约油品费约2万元,也证明了用同厂家、同系列、不同黏度润滑油混合来处理仅有黏度下降的油品是可行的,既满足了润滑性能要求,也节约了成本,达到了节能减排的目的。

320项农药产品获得农业部药检所登记

据中华人民共和国农业部农药检定所(ICAMA)官方数据统计,1月份,共320项制剂加原药获得登记,登记项分别为:101项杀虫剂,94项杀菌剂,82项除草剂,26项卫生杀虫剂,13项植物生长调节剂及其他产品登记(包括2项杀螺剂,1项植物诱抗剂及1项杀螨剂)。

在320项农药产品登记中,共有44项农药原药(母药)登记获批,不包括续展登记。从产品类型看,44项登记中包含杀虫剂18项,杀菌剂13项,除草剂9项,杀螺剂2项,杀螨剂1项,植物生长调节剂1项;从登记类型看,获有效期5年的正式登记共44项。

•分析与测试•