聚丙烯流延膜专用料的开发与生产

聚丙烯流延膜专用料的开发与生产

甄少柯

(中国石化 洛阳分公司 , 河南 洛阳471012)

摘要:通过对聚丙烯流延膜的原料、性能、用途进行分析,利用洛石化公司14万t/a聚丙烯装置的技术优势,对该专用料进行分子结构设计,开发生产聚丙烯流延膜专用料。该专用料为单峰结构窄相对分子质量分布,通过对生产工艺进行优化控制,并注重产用结合,多次进行工业应用实验,使该专用料能够满足CPP生产和产品质量指标要求,实现了产品开发预期目标。

关键词:聚丙烯流延膜 ; 专用料 ; 单峰结构 ; 窄相对分子质量分布 ; 工艺参数

中图分类号:TQ325.14文献标识码:B

收稿日期:2014-12-17

作者简介:甄少柯(1971-),男,工程师,从事聚丙烯树脂的生产管理和新产品开发工作,电话:(0379)66997530。

流延聚丙烯薄膜(简称CPP,下同)是指通过流延挤塑工艺生产的聚丙烯薄膜,由于工艺性质所致,CPP具有优异的透明度、光洁度,耐热、阻湿性好,广泛应用于各类产品包装。除单层使用外,还可作为复合材料基膜或进行金属化处理,使之逐渐呈现出功能性膜材料的优势,在包装领域所占比重不断扩大。国内CPP专用料牌号少,甚至依赖进口,用户经常采用其它牌号的聚丙烯替代生产,影响产品质量。尤其是能够同时用于三层共挤的三合一均聚聚丙烯专用料,在市场上尚处于空白,针对这一市场需求,利用洛石化14万t/a聚丙烯装置,开发生产三合一流延膜专用聚丙烯有着良好的市场空间,同时也可以提高本装置专用料的生产比例和经济效益。

1CPP对原料的要求及国内开发现状

CPP对原料的要求因产品类型、设备和加工条件的不同而不同,单层流延膜主要要求材料有低热封性能和柔韧性;三层共挤流延膜分为热封层、支撑层、电晕层。热封层要进行热封合加工,要求材料的熔点低,热熔性好,热封温度宽,封口容易。支撑层对薄膜起到支撑作用,增加薄膜的挺度,同时降低成本。电晕层要进行印刷或金属化作用,要求有适度的表面张力,应不含添加剂或只含高熔点的添加剂。

目前国内几家石化企业成功地开发了CPP专用树脂,并已实现了量产和应用。但这些原料都是专料专用,只能分别用于热封层、支撑层和电晕层。由于三层共挤采用三种不同的聚丙烯原料,常常会出现以下不足:①生产工艺复杂,每层工艺参数差别较大,设备维护难度增加;②每层原料的流变性不同,易造成薄膜出现褶皱、斑纹等现象,降低产品质量和成品率;③用于热封层和电晕层的二元、三元共聚聚丙烯价格每吨高出均聚聚丙烯近千元,生产成本高;④用户需要同时采购数种原料,增加采购难度和现场管理难度。因此,CPP生产企业一直对开发能同时应用于三层共挤的三合一聚丙烯树脂寄予极大希望,基于这种市场需求,和CPP生产企业开展产、用深度结合,开发生产流延膜专用聚丙烯。

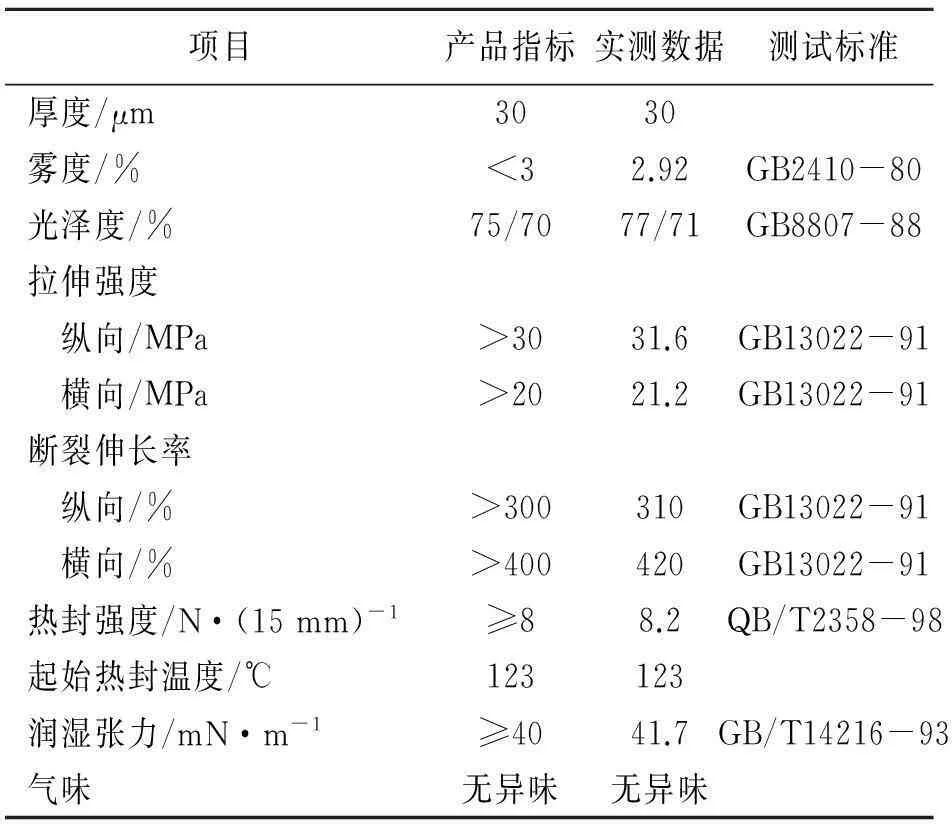

CPP生产要求高速,无破膜、断膜,薄膜厚度公差小,产品低雾度,高光泽,高挺度,极少的瑕疵点,适宜的热封温度,良好的力学性能和电晕性能。因此,最终确定该专用料的性能指标如表1所示。

表1 流延膜专用聚丙烯的性能指标

2装置生产流延膜专用聚丙烯的技术优势

根据双环管聚丙烯装置的技术特点,针对只能生产均聚聚丙烯的现状,采用对称加氢,生产高性能、高附加值的CPP专用料。该技术是在第一环管内,加入定量的氢气和外给电子体,用于控制聚合物的相对分子质量和等规度。在第二环管内,再次加入定量的氢气,用于控制聚合物的最终相对分子质量。用该方法,选择适当的加氢量、加外给电子体量并控制合适的产率分配,可以生产出相对分子质量分布和等规度俱佳的产品,进而能兼顾其在CPP应用时高速成膜性、膜产品质量两方面的要求。尤其是在膜的质量方面,由于低分子、低等规度的聚合物含量少,就不会有小分子物质析出,这就可以用于表层,弥补了以往产品的不足,提高膜产品的纵/横方向的力学性能指标。

3生产过程控制

3.1 原料丙烯精制

原料丙烯中的杂质对聚合反应及聚合物质量影响较大,许多微量杂质如H2O、O2、S 、As、CO等,都会使催化剂中毒,破坏其活性,还能降低催化剂的定向能力,使产品质量下降。当丙烯中CO、炔烃、二烯烃含量大于0.002%、乙烯含量大于0.1%时,产品等规指数会明显下降,其原因是这些物质能参与到聚合反应中,破坏聚丙烯分子链的规整性,使聚丙烯等规结构发生变化。所以,控制好原料丙烯质量,是生产优质聚丙烯专用料的第一步。本装置原料丙烯及精制丙烯质量指标如表2所示。

表2 装置原料丙烯及精制丙烯质量指标

3.2 生产过程

相对分子质量、相对分子质量分布以及产品等规度,决定了产品的分子结构,通过调整反应系统内的氢气浓度和两个环管反应器的负荷比,来控制产品的相对分子质量和相对分子质量分布。适度减少相对分子质量的聚合物,利于消除CPP生产过程中的颈缩现象;较窄的相对分子质量分布,利于在加工过程中使薄膜厚度均匀;调节反应系统内的烷基铝/外给电子体(TEAL/DONOR,下同)来控制产品的等规度,利于制品后加工过程成膜性,并赋予CPP优良的光学性能和力学性能。通过调整,最终实现单峰窄分布的分子结构,使产品更易成膜,加工过程稳定,提高成品率,并且提高薄膜的质量。

主要生产参数控制范围如下:环管压力,3.4 MPa;环管温度,70 ℃;TEAL/丙烯,0.14 kg/t;TEAL/DONOR(R201),6~10 kg/kg;TEAL/DONOR(R202),6~10 kg/kg;聚合物密度(R201、R202),470~490 kg/m3;H2浓度(R201),2 000×10-6~3 000×10-6;H2浓度(R202),2 500×10-6~3 500×10-6;MFR(R201),7.0~9.0 g/(10 min);负荷分配(R201),50%~55%(质量分数);负荷分配(R202),50%~45%(质量分数)。

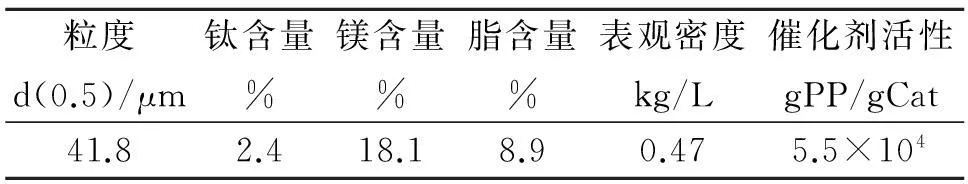

表3 主催化剂DQC401性质指标

注:钛、镁、脂含量均为质量分数。

注:彩样日期为2013年12月20-22日数据。

3.3 添加剂体系的设计

为防止聚丙烯在加工过程中发生氧化降解并改善薄膜的综合性能,须在造粒过程中加入添加剂,如:抗氧剂、热稳定剂、吸酸剂、抗粘连剂等添加剂。由于CPP的加工温度是在高温、有氧状态下进行的,如果抗氧剂的性能不足,就会发生分子链降解或交联,薄膜将迅速失去延展性,发生破膜。添加剂体系中其它组分也会影响产品的性能和应用,理想的添加剂既要满足CPP电晕处理、镀铝、印刷、热封的需要,又要保证表层有一定的抗黏连性。因此在充分考虑CPP生产和产品综合性能的前提下,借鉴本装置其它产品添加剂体系,为该专用料设计了三种添加剂体系,并进行了应用实验。

表5 不同添加剂体系对产品的影响

比对实验表明,三种体系均能满足该专用料最终产品的各项力学指标,仅对专用料的灰分和CPP的雾度有较明显的影响,本实验中,采用体系3作为该专用料的添加剂。

3.4 造粒参数确定

通过造粒过程,聚丙烯由粉体成为颗粒状,同时将添加剂体系均匀地分散于树脂中,赋予聚丙烯不同的功能。聚丙烯在造粒机内熔融所需的能量主要由筒体的热传导和螺杆动能转化的热量来供给。生产时,通过筒体冷却水给筒体降温,以保证筒体温度稳定在设定范围内。同时切粒水温度的控制也是影响产品颗粒外观的因素之一,表6是经过优化之后的主要造粒参数。

表6 流延膜专用聚丙烯的主要造粒参数

3.5 CPP专用料质量指标

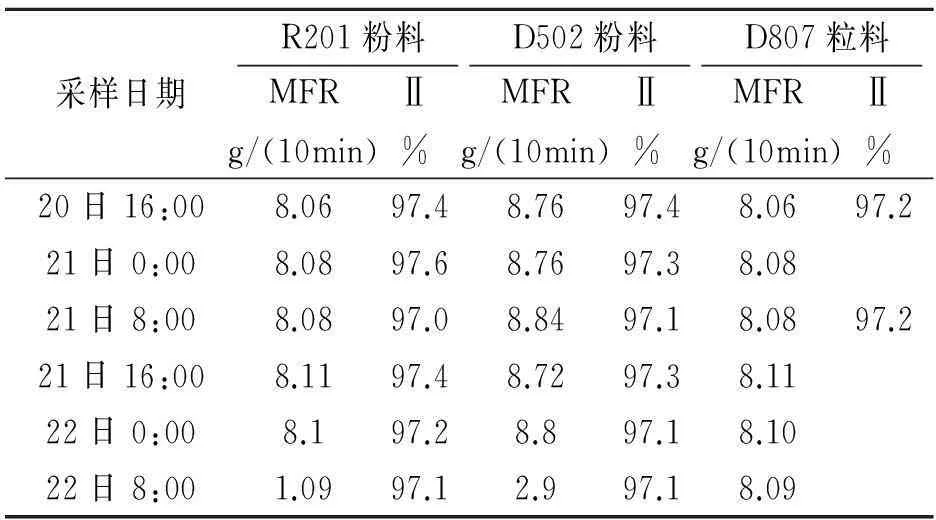

通过对分子结构和添加剂体系进行设计,对各生产环节进行优化控制,该专用料成品的各项指标达到协议指标要求,见表7。

表7 CPP专用聚丙烯成品质量指标

4工业应用

CPP的质量和性能除了受原材料的影响之外,其加工工艺条件的选择是充分发挥原料性能优势、提升产品质量的重要因素,在CPP的加工生产中,主要的工艺条件包括加工温度、冷却辊温度、牵引速度、收卷张力和电晕处理等,尤其是加工温度和冷却辊温度与原料和产品质量的关系最为密切,通过优化CPP生产工艺参数,使该专用料达到最佳工艺使用条件,最终达到提升CPP产品质量、降低生产成本之目的。

4.1 加工温度

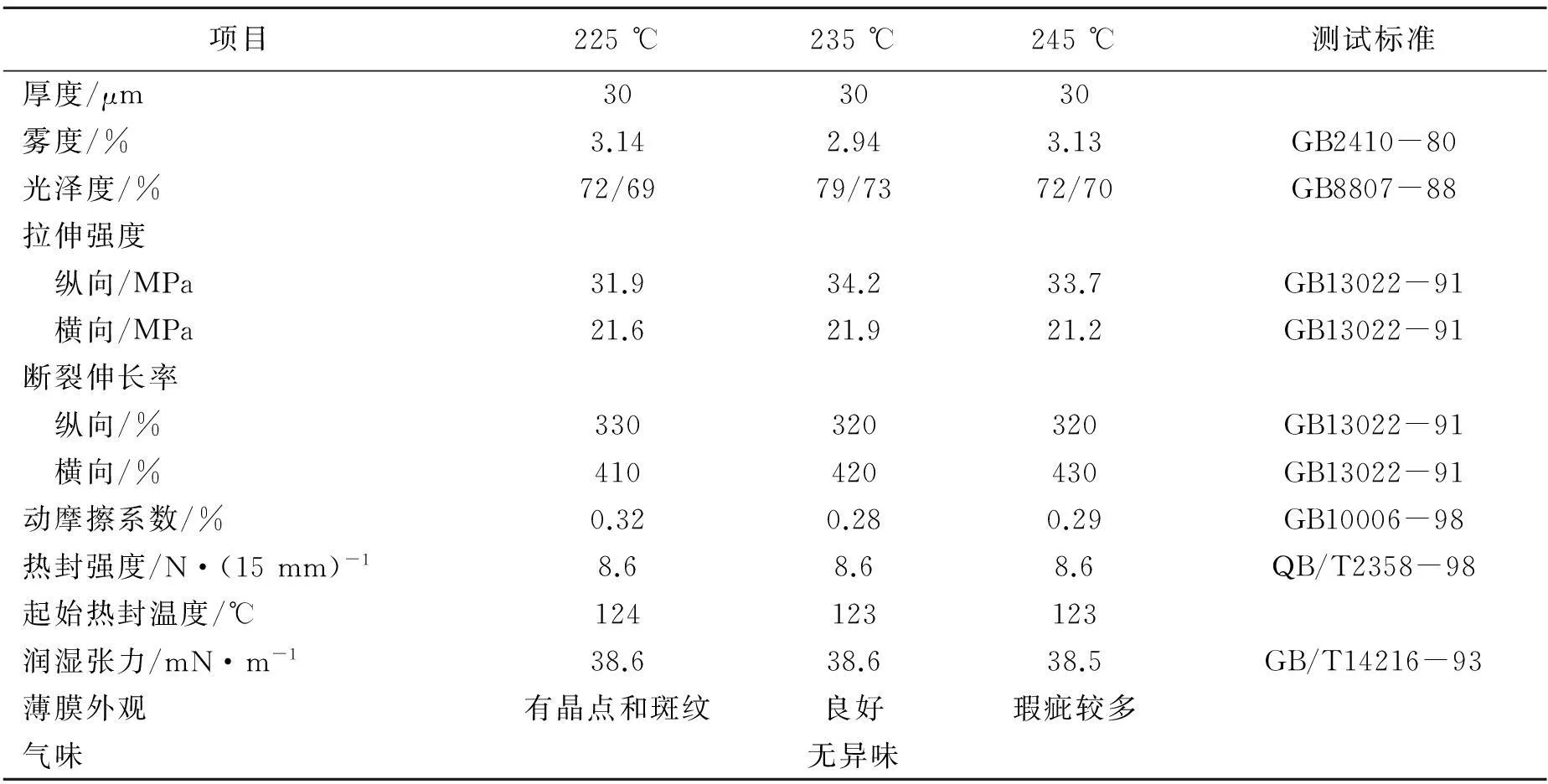

加工温度是CPP加工过程中首要控制的参数,温度选择及控制是否适宜,直接影响着薄膜的各项性能。加工温度首先保证原料完全塑化,赋予聚丙烯良好的加工性,同时CPP要求有较高的耐冲击性能和断裂伸长率,所以控制结晶温度是极其重要的。加工温度过低,树脂塑化不良,容易形成晶点等外观缺陷,而且流延出的熔体容易发生抖动,影响产品外观;加工温度升高,会使从T型机头流延的熔体和冷却辊的温度差增大,塑化及冷却速率加快,能更有效地降低结晶速度、减少结晶度,使薄膜的雾度降低,冲击强度和伸长率都有所增加,但同时拉伸强度也会有所降低。温度过高,冷却辊的冷却速度跟不上,容易造成黏辊,而且树脂中的部分小分子因为过热而分解,也容易形成鱼眼等外观缺陷。但是若熔融温度超出一定的区间后,薄膜的性能指标反而下降。因此,必须控制加工温度在一个合理的范围内。表8为加工温度变化对CPP性能的影响。

表8 加工温度变化对CPP薄膜性能的影响

塑化温度在225 ℃时,在生产线上观察薄膜的外观,晶点较多,薄膜有斑纹,机头压力高,说明加工温度偏低,部分大分子没有完全塑化,在牵引过程中大分子尚处于“冻结”阶段,没有发生取向,冷却后形成“晶点”,加工温度升高到245 ℃时,薄膜的各项指标有所下降,这是因为温度过高,熔体流动速率过快,受剪切流变明显,厚度公差变大,同时,出现黏辊现象,因此,推荐加工温度为235 ℃左右为宜。

4.2 气隙

气隙的大小对薄膜的性能同样有较大的影响,因为PP是结晶速度较快的树脂,气隙过大,熔体在接触冷却辊之前容易产生结晶,使薄膜的雾度增大,光泽度降低,同时薄膜的机械性能也降低。另外,气隙过大也容易使熔体发生抖动,影响薄膜的厚度均匀性。气隙过小,熔体容易发生黏辊,严重时甚至可以导致薄膜穿孔。气隙的大小遵从与环境温度成反比,与薄膜厚度成正比的原则调整。

4.3 冷却辊温度

由于PP是半结晶聚合物,其力学性能、透明度、雾都均与结晶度密切相关,冷却辊温度的高低,直接影响到薄膜的雾度。原料熔融后,适当地增加冷却辊与熔体温度的温差可以使PP分子链段迅速丧失运动能力,生成非晶态或晶核尺寸很小的结晶,极大提高了薄膜的力学性能和透明度。为了降低其雾度,应加强冷却效果,降低冷却辊的温度以减少薄膜的结晶度。由于均聚聚丙烯熔点高,薄膜的热封温度高,冷却辊的温度应尽量低,以增加过冷度,降低结晶度,但这种调整是有限的,会造成薄膜的热封强度下降。表9表明了冷却辊温度与CPP质量指标的关系。

表9 冷却辊温度变化对CPP质量指标的影响

冷却辊表面的温度靠其内部的循环冷却水控制,水温过低,冷却辊上容易产生冷凝水,污染薄膜,因此,冷却辊温度应控制在23~25 ℃为宜。不同厚度的薄膜,冷却辊的温度也应不同,薄膜厚度的增加会使冷却速度下降,薄膜内的结晶度提高,导致薄膜的雾度上升。同时,由于薄膜厚度增加,冷却不充分,会使得薄膜出现黏辊现象,限制了薄膜的生产速度和产量,因此,薄膜的厚度增加,冷却辊的温度应适度降低。

4.4 收卷张力

CPP薄膜加工中,收卷张力直接影响到薄膜的质量。通常情况下,收卷张力过大,不利于薄膜的松弛,薄膜定型后,会出现冷拉现象,严重影响薄膜的性能,而收卷张力过小,则会给分切带来一定的困难,在分切中分切张力难于控制。因此在生产中,收卷张力应根据现场生产情况,调节适当的张力。同时,还要根据薄膜的厚度进行适当的调整,若薄膜较厚,则收卷张力应选择稍大一些,若薄膜较薄,则应适当地降低收卷张力。

4.5 电晕处理

当CPP薄膜作为复合薄膜基材使用,或用于印刷时,必须进行电晕处理,以提高油墨的黏附力和复合强度。通常情况下,能够满足印刷和复合要求的薄膜,其表面张力必须达到38 mV/cm以上,但经过电晕处理后,薄膜的表面张力会随着时间的推移有所下降。因此,在生产时,应使所得薄膜的表面张力比实际要求达到的张力值要大一些,以抵消由于下降而引起的影响,通常处理达42 mV/cm即可。如果处理程度过大,则薄膜表面氧化过度,薄膜变得发脆,薄膜的机械强度下降。表10是经电晕处理后薄膜的性能指标。

表10 经电晕处理后薄膜的性能指标

从表中数据可以看出,电晕处理过的薄膜各项指标,仍能满足产品指标控制要求。

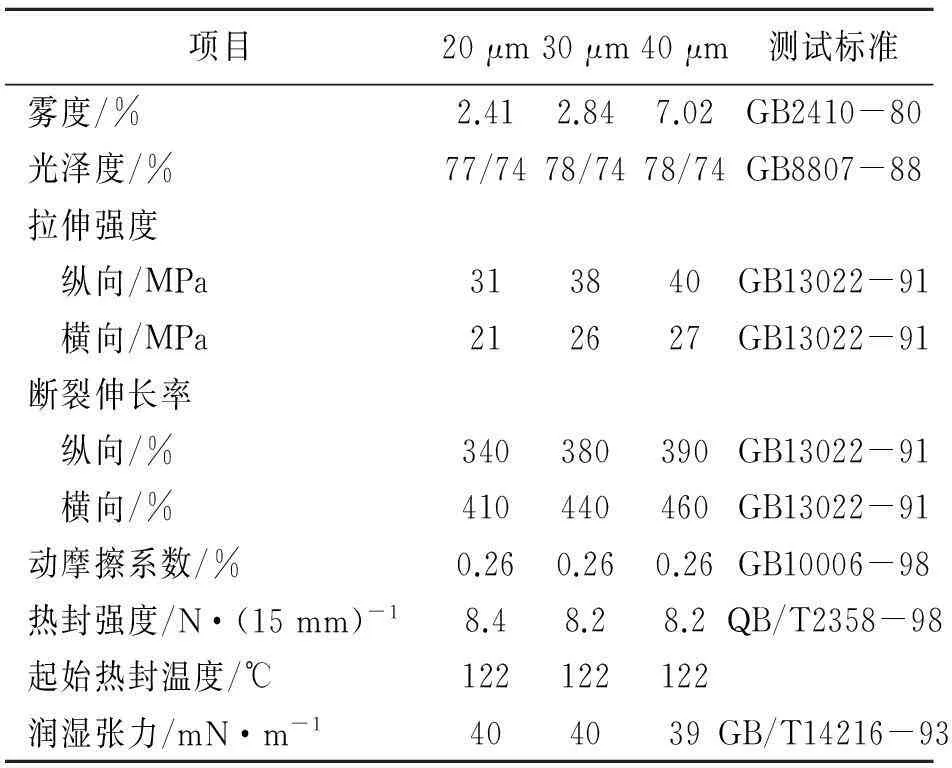

4.6 CPP薄膜各项指标

通过对CPP生产工艺参数进行调整优化,该专用料在使用中生产平稳,薄膜厚度公差小,无破膜、断膜现象,滤网更换周期长,成品率达到99.99%以上,得到了用户认可。表11是该专用料生产不同厚度普通复合膜的质量指标。

表11 不同厚度CPP复合膜的质量指标

从表11数据可以看出,使用该专用料生产的流延膜热封温度稍高,而热封强度偏低,在薄膜厚度达到40 μm时,雾度也略大于使用无规共聚聚丙烯生产的三层共挤流延膜的雾度,其他指标均能满足用户使用,耐热温度明显提高,由于均聚聚丙烯具有明显的可竞争价格优势,用户愿意通过调整热封工艺解决热封温度高的缺点,该专用料在用户可接受程度之内,基本上达到了开发预期目标。

5结论

由于对该专用料市场需求及性能指标定位准确,通过对分子结构和添加剂体系进行设计,优化各项工艺参数,该专用料各项指标达到了最初的设计指标,批次间质量稳定。该专用料在使用中生产平稳,薄膜厚度公差小,无破膜、断膜现象,滤网更换周期长,产品成品率高。使用该专用料生产的薄膜,各项指标达到产品质量控制要求。当薄膜厚度大于40 μm时,雾度稍高,下一步继续调整各项工艺和助剂配方,使之应用在大于40 μm的薄膜上有较好的雾度指标。对于使用该专用料生产的CPP热封温度高的不足,继续和下游用户进行合作,通过优化该专用料组成和热封工艺,进行双向调整,达到用户满意。本专用料的开发生产,注重产用结合,指标稳定、好用,目前已成功实现批量生产,销售到多家CPP生产企业。