某特种车驾驶室骨架结构的静动态分析

郭贵平,李守成,张洪生

(南京理工大学 机械工程学院,江苏 南京 210094)

0 引言

车辆工作条件多样,各零部件承载工况复杂,各种载荷作用下对结构的性能要求也不相同[1]。驾驶室骨架结构作为驾驶室的主要承载结构,应有足够的强度和刚度,同时,还要有合理的动态性能,模态频率要分布合理,以避免共振,在路面随机载荷的激励作用下,还应有良好的振动特性。因此,对驾驶室骨架结构进行静、动态分析是很有必要的。

1 驾驶室骨架结构有限元模型的建立

建立有限元模型是驾驶室结构分析的第一步,本文使用HYPERMESH软件下的ANSYS模块来建立适合于ANSYS计算的有限元分析模型。首先在Pro/E中建立某特种车驾驶室骨架结构的三维模型,如图1所示;然后用Pro/E将已经建好的骨架模型导出IGES格式文件,在HYPERMESH中导入该IGES格式文件,对该模型进行中面抽取,由于该骨架结构多由方管和角钢组成,形状规则,对已经抽取的中面只需进行少量的几何清理和修复;其次进行网格划分,由于组成驾驶室骨架的方管和角钢厚度在1mm~2.5mm之间,属于薄壁结构,因此,采用二维壳单元进行仿真,网格划分时采用SHELL181单元,单元边长为10mm;网格划分结束后,关键的一点是要对划分好的各部分进行装配,否则,各部分网格相当于独立体,之间不会进行力和位移的传递,对于该驾驶室骨架模型,主要考虑各部分焊点的模拟,在本文中采用1D-rigid-cerig命令(节点耦合)来定义焊点单元,实践证明,该方法在车身的焊点模拟中可以满足精度要求[2];最后,在HYPERMESH中定义材料属性和单元实常数,并赋予相应的组,本文中所用材料为宝钢B550L,弹性模量为2.07×105N/mm2,泊松比为0.3,密度为7.83×10-3g/mm3,强度极限为550MPa~650MPa,屈服极限为400MPa。

2 驾驶室骨架静态刚度与强度分析

车身静刚度目标主要有弯曲刚度和扭转刚度,结合该特种车驾驶室具体结构,本文主要分析其驾驶室骨架结构的扭转工况,这主要是由于该驾驶室长度较小而宽度较大,主要承受的是扭转载荷,该工况模拟的是一端车轮悬空或抬高的情形。

2.1 约束施加

约束施加不能出现约束不足或者是约束过多,约束不足将导致驾驶室发生刚体位移,约束过多则又会产生不切实际的附加力。本文中,右后悬置点约束前后、上下、左右3个平动自由度,左后悬置点约束前后、上下2个平动自由度,右前悬置点约束前后、左右2个平动自由度,左前悬置点释放所有自由度。

2.2 载荷施加[3]

最大扭转载荷力矩M=0.5×前轴最大负荷G×轮距L。本文中前轴最大负荷G=800kg,轮距L=1.527m,取重力加速度g=9.8N/kg,通过计算可得最大扭转载荷力矩M=5 985.84Nm。在悬置点处施加载荷力F=M/L=5 985.84/1.527=3 920N,即悬置点处施加大小为3 920N,方向相反的力,即左前悬置点施加向下的力,右前悬置点施加向上的力。

2.3 计算结果分析

图2为扭转工况下驾驶室的变形云图。驾驶室左前部分x方向上最大变形量为161.082mm,可以看到,驾驶室在扭转载荷的作用下扭转刚度偏小,应该采取适当措施加强。

图3为扭转工况下驾驶室的应力分布云图。应力最大值出现在扭转载荷施加处,其值超过488.903 MPa,超过材料屈服极限,而实际的结构中由于有特殊处理,该处不会产生如此大的应力,其余应力集中区域主要出现在复杂梁、前围横梁和后围立梁等几处,应力值范围在122MPa~183MPa之间,满足材料的屈服强度要求。

3 驾驶室骨架结构模态分析

模态分析用于确定结构的固有频率和振型,是进行谱分析必须的前期过程。本文用Lancaos法提取模态频率,模态分析前7阶固有频率和振型见表1。

从模态分析结果可以看出,结构的局部振动主要出现在顶棚梁、前围横梁及车头横梁,表明这几处刚度稍弱,应采取一定的加强措施。

图1 驾驶室骨架三维模型

图2 扭转工况下驾驶室变形云图

图3 扭转工况下驾驶室应力分布云图

表1 模态计算分析结果

4 驾驶室骨架随机振动分析

道路表面的凹凸不平对车辆产生随机激励,如果该激励过大,必将导致乘员不适,同时也将使结构产生疲劳破坏,因此进行随机振动分析是必要的。

4.1 随机载荷的处理[4]

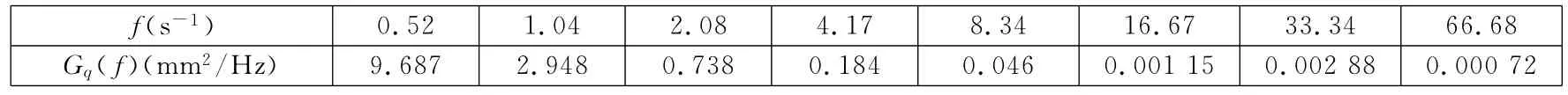

本文分析车辆以60km/h的速度在B级路面上行驶工况的随机响应。根据国家标准GB7031-86得到空间频率位移功率谱密度值,见表2。计算时,取空间频率位移功率谱密度的几何平均值。

表2 空间频率位移功率谱密度值

在输入路面不平度位移功率谱密度值时,近似地在驾驶室骨架4个悬置点处输入相同的位移功率谱密度值。根据经验值,路面谱经过悬架过滤到悬置点后按原谱值的30%来计算。对汽车振动系统的输入除了路面不平度外,还要考虑车速这个因素。根据车速u(m/s)将空间频率位移功率谱密度Gq(n)(mm2/m-1)换算为时间频率功率谱密度Gq(f)(mm2/Hz)。时间频率f(s-1)与空间频率n(m-1)的关系为f=un,时间频率位移功率谱密度Gq(f)与空间频率位移功率谱密度Gq(n)的换算式为Gq(f)=Gq(n)/u,从而可以计算得到时间频率功率谱密度值[5]。最后计算出来的时间频率f及时间频率位移功率谱密度值Gq(f)见表3。

表3 时间频率和时间频率位移功率谱密度值

4.2 计算结果及分析

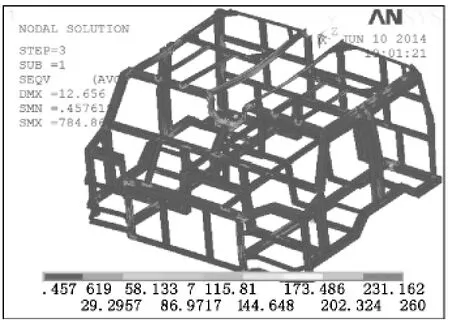

图4和图5为随机振动时载荷步3的变形云图和应力分布云图,图6为最大位移节点位移响应谱。这里的1σ响应值就是概率统计中正态分布下的均方根响应值,小于该均方根值的出现概率为68.27%,载荷步3能够显示1σ位移解、应力和应变值。

由图4可知,最大位移主要出现在顶棚梁处,这表明在振动68.27%的时间以内,驾驶室骨架的垂直振动位移小于7.54mm。

图4 随机振动下的驾驶室变形云图

图5 随机振动下的驾驶室应力分布云图

图6 最大位移节点位移响应谱

由图5可知,该特种车以60km/h的速度行驶在B级路面时,驾驶室骨架结构整体承受的应力较小,满足材料的屈服极限要求,在路面随机激励作用下,应力集中主要出现在复杂梁和顶棚梁处,大小为58.137 MPa~86.971MPa,这表明在振动的68.27%的时间内,结构的应力值远远小于材料的屈服极限。

由图6可以看出,在频率24Hz和28Hz左右,垂向位移振动最大,该频率是驾驶室结构的第6和第11阶频率,在驾驶室设计时,应避免其他部件的固有频率与驾驶室的这两个频率重合,以免引起共振。

5 结论

通过对该特种车驾驶室骨架结构的静、动态分析,得到了结构在各种载荷工况下的变形和应力状态。静力分析表明,结构的强度符合要求,但刚度偏小,应该予以加强;模态分析结果表明,结构在顶棚梁和前围横梁及车头横梁这几处刚度稍弱,应采取一定的加强措施;随机振动分析表明,在路面激励下,驾驶室结构在24Hz和28Hz左右易发生共振,应避免其他部件的固有频率与这两个频率重合。

[1]谭继棉.汽车有限元法[M].北京:人民交通出版社,2012.

[2]许峰.某特种车车身设计与优化研究[D].南京:南京理工大学,2012:5-10.

[3]张雷.轿车车身刚度及模态分析研究[D].合肥:合肥工业大学,2007:20-25.

[4]曹群豪.军用客车车身骨架结构随机振动分析与疲劳强度分析[D].上海:上海交通大学,2007:18-29.

[5]余志生.汽车理论[M].北京:机械工业出版社,2009.