基于ABAQUS/Explicit的铣削加工物理仿真技术研究

王景平,何明静

(西南交通大学 机械工程学院,四川 成都 610031)

0 引言

目前,切削仿真中应用最多的通用软件有 MS.Marc、ABAQUS等,利用这些软件建立的切削仿真模型大多是二维直角或三维斜角连续切削模型[1-3],断续的铣削加工模型还比较少。为预测硬质合金立铣刀铣削加工航空铝合金7050-T7451[4]时的切削力,本文研究了铣削加工物理仿真的关键技术,包括立铣刀和工件的实体模型、材料本构模型、切屑分离等,基于有限元软件ABAQUS/Explicit,建立了硬质合金立铣刀铣削加工进入稳定铣削状态的仿真模型,获得了铣削力,并与实验结果进行了对比。

1 立铣刀模型的建立

1.1 立铣刀几何模型

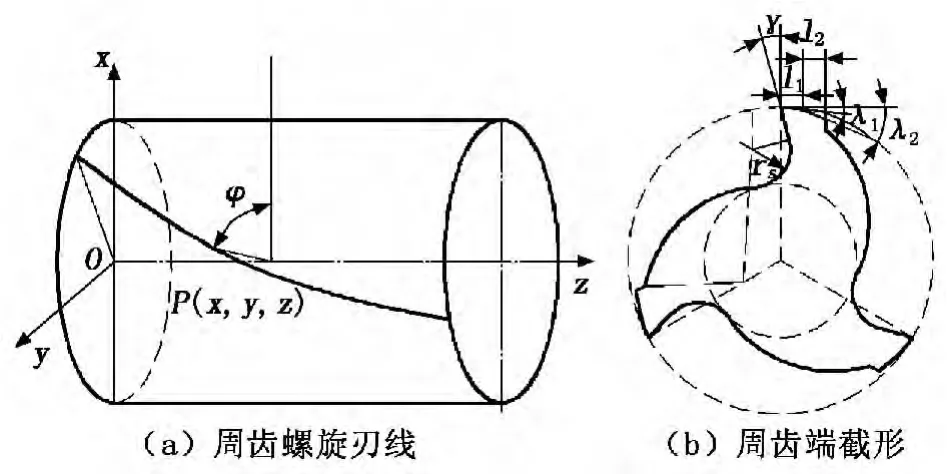

图1为圆柱形立铣刀螺旋刃线及截形示意图。截形上的主要参数包括:前角γ、第一后角λ1、第一后宽l1、第二后角λ2、第二后宽l2、槽底圆弧半径rs。其螺旋刃线方程为:

其中:r为铣刀圆柱体半径;φ为回转角度;φ(z)=ztanβ/r,β为螺旋角。

图1 圆柱形立铣刀螺旋刃线及截形示意图

1.2 立铣刀旋转轨迹及成形曲面

图2为立铣刀旋转轨迹及成形曲面。A为起始点,A′为轨迹上的任意一点,A和A′的位置可用式(2)和式(3)表示:

2 铣削加工的仿真模型

以硬质合金立铣刀侧铣加工铝合金7050-T7451为例,建立铣削加工物理仿真模型。圆柱形立铣刀直径D=20mm,齿数Z=3。切削参数为:轴向切深ap=3mm,径向切深ae=2.5mm,每齿进给量为fz=0.2mm/齿,刀具转速n0=7 000r/min,切削速度为439.6m/min。

图2 立铣刀旋转轨迹及成形曲面

2.1 立铣刀和工件的网格模型

立铣刀及其切削成形曲面实体由CATIA生成,网格单元形状为四面体,刀齿部分单元尺寸为0.2 mm,远离刀刃的部分网格大小为0.4mm至1mm不等;未变形切屑的网格划分较密,其单元大小为0.1 mm,其余部分较稀疏。立铣刀和工件的网格模型如图3所示。

图3 立铣刀和工件的网格模型

2.2 立铣刀和工件的材料模型

立铣刀和工件的材料(硬质合金与铝合金)参数如表1所示。

表1 硬质合金与铝合金的物理参数

采用半经验的Johnson-Cook材料流动应力模型作为铝合金7050-T7451的本构模型[5],其表达式为:

其中:θt为铝合金7050-T7451的转变温度,取值298 K;θm为铝合金7050-T7451的融化温度,取值761K。

2.3 切屑与工件的分离

切屑由材料动态断裂失效产生,图4为铝合金7050-T7451的应力-应变曲线。其中,b点为破坏开始点,σy0分别为破坏开始时的应力和等效塑性应变,d点为材料的失效点是材料失效时的等效塑性应变,D为材料的刚度退化系数,b点D=0,破坏开始,d点D=1,材料失效。

图4 铝合金7050-T7451的应力-应变曲线

材料破坏系数w的计算式为:

其中:为等效塑性应变增量。当w=1时,即认为材料失效将要发生。材料失效时的等效塑性应变可用Johnson-Cook动态失效模型表示:

其中:d1~d5为材料的失效参数,d1=0.13,d2=0.13,d3=-1.5,d4=0.011,d5=0;p为压应力;q为Mises等效应力。

2.4 仿真结果

图5为铣削力仿真结果。由图5可以看出x,y,z3个方向的铣削力变化一致,随着刀齿的逐渐切入,切削厚度逐渐增加,铣削力逐渐增大,之后切削厚度逐渐减小,铣削力达到最大值后逐渐减小,直到刀齿完全切出工件,铣削力减小到0。

图5 仿真加工的铣削力变化曲线

3 铣削实验

实验机床为DMU635V加工中心,测量设备由YDCB-III05三维动态铣削力压电式测力仪、YE5850动态应变放大器、PCI-9118数据采集装置、GDFMS数据分析系统及计算机组成。测得的3个向的铣削力如图6所示。由6可知,x向铣削力集中在50N上下跳动,y向铣削力集中在100N上下跳动,z向铣削力在25N上下跳动。

图6 铣削加工实验切削力变化曲线

为了对比铣削力仿真值与实验值,分别对两者取平均,结果见表2。实验值与仿真值变化一致,均是y向最大,z向最小。实验值比仿真值偏大,这是由于实验时刀具存在磨损,最大误差为20.89%。引起误差的原因为:①实际加工中热传导系数、线膨胀系数等值随温度的变化而变化,仿真模型中忽略了温度对各项物理参数的影响;②使用的材料本构模型、材料的断裂失效模型均是经验模型,与材料的真实响应存在误差;③仿真中只考虑了刀具和工件的相互作用,并没有考虑整个机床系统。

表2 仿真值与实验值对比

4 结论

本文建立了立铣刀铣削加工铝合金7050-T7451的物理仿真模型,对立铣刀和工件的几何模型进行了精确建模,给出了立铣刀及工件的物理参数以及切屑与工件的分离方法,基于ABAQUS/Explicit实现了铣削加工物理仿真。实验证明仿真得到的铣削力变化与实际加工情况基本相符,因此在实际生产中,可以代替大量的切削实验来获得不同加工参数和刀具参数下7050-T7451的铣削力变化情况。

[1]赵云峰,张建华,邢栋梁,等.铝合金Al2024铣削仿真分析与实验研究[J].制造技术与机床,2011(1):101-103.

[2]Asad M,Mabrouki T,Memon A A,et al.Threedimensional finite element modeling of rough to finish down-cut milling of an aluminum alloy[J].Journal of Engineering Manufacture,2013,227(1):75-83.

[3]路冬,李剑峰,融亦鸣,等.航空铝合金7075-T7451三维铣削过程有限元仿真[J].中国机械工程,2008,19(22):2708-2710.

[4]曹景竹,王祝堂.铝合金在航空航天器中的应用(2)[J].轻合金加工技术,2013,41(3):1-12.

[5]王虹入,王中秋,张倩,等.切削法构建铝合金Al7050-T7451材料流动应力本构模型[J].山东大学学报(工学版),2012,42(1):115-120.