微波冷冻干燥传热传质模型的研究进展

闫沙沙 段 续 任广跃 刘 威

(河南科技大学食品与生物工程学院,河南 洛阳 471003)

水分从固体中移除是食品保藏的一个重要过程,脱水的主要目的可归结为:① 增加食品的贮藏性与运输性;② 在不损耗食品原有品质的前提下,改进食品的色、香、味等。

真空冷冻干燥是指将物料中的水分在低温的条件下实现冻结,然后在低温低压的条件下加热升华。相比于其他干燥技术,在低温缺氧状态下,冷冻干燥能够较好地保持产品高质量(颜色、形态、气味、质地、生物活性等);经冷冻干燥的产品还具备很好的复水率,同时,避免了普通干燥方法中营养损失等问题[1]。但传统冻干一般是通过加热板加热,质热传递较缓慢,生产周期长,能耗大,成本高,容易导致微生物超标。段续等[2]研究了海参的冻干微波联合干燥,发现真空冷冻干燥耗时长、能耗也高。由于冷冻干燥成本居高不下,往往只用于高附加值产品的脱水,如珍贵中药材等[3,4]。

微波冷冻干燥可弥补以上不足,因为微波能以电磁波形式穿透到介质内部,冰晶受热升华快,提高干燥速率,缩短干燥时间。另外,由于微波加热是从物料内部加热,加热干燥比较均匀,即使被加热物料形状复杂,也不会引起表面加热时常会发生的外焦内生现象,热效率高,已有试验[5-7]表明微波可使冻干时间缩短数小时甚至更多。

微波加热有均匀性和不均匀性[8,9]两面。微波是整体容积式加热,加热均匀性较好,但如果物料的形状、尺寸或厚度较大,微波能量就会削弱,达不到内部,就会出现能量分布不均匀的问题,加热不均导致食品焦糊和风味恶化[10,11],还极有可能会危害人身体健康[12]。除此之外,微波能在干燥室经过入射、反射,仍然存在能量分布不均问题。可从干燥室腔体形状尺寸、耦合问题、微波电磁场模拟、物料摆放位置[13]、过程控制、微波能施加方式[14]等方面充分考虑,进一步改善干燥均匀性。微波冷冻干燥过程面临的主要问题有:微波加热均匀性差、辉光放电、干燥过程精确预测以及在线检测困难等[8,15,16]。

因此,进行干燥过程的模拟极其重要。从微波冷冻干燥过程中传热传质入手研究其机理,创建相应数学仿真模型,有助于找出影响干燥过程的因素及参数,预测时间、湿度及温度变化,预测不同操作条件下的过程的动力学行为,分析和理解传递机理,对过程进行预测和再现。

1 微波冷冻干燥技术理论研究

1.1 基本原理

微波冷冻干燥过程有两种不同操作方式:① 微波与冷冻干燥同时进行;② 冷冻干燥和微波干燥在两个分开的干燥阶段进行。后者相关报道较少,如段续等[2]用这项技术干燥海参,缩短干燥时间,保持较好的产品品质。下面主要介绍微波与冷冻干燥同时进行的干燥方式。

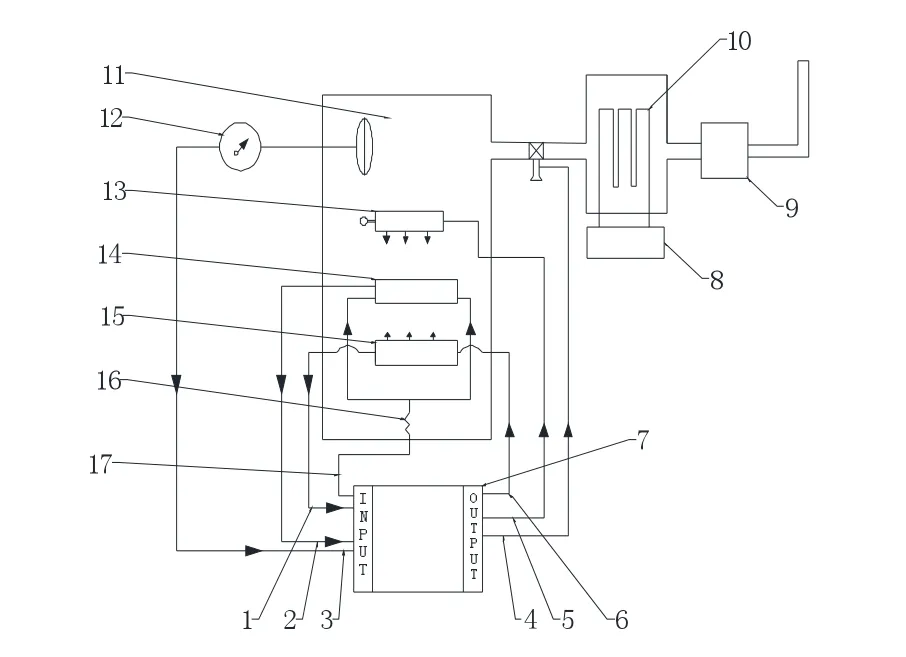

微波场作为冷冻干燥的加热源,为其提供升华所需要的热量。与传统冷冻干燥一样,微波冷冻干燥主要包括制冷、真空、捕水以及加热系统。在该系统中,能量直接被食品原料中极性水分子吸收以升华,不受干区影响。通过真空环境,容积式加热原料,极大地提高干燥速率,并且保持产品品质与冷冻干燥产品品质一致。图1为微波冷冻干燥系统基本示意图[15]。

图1 微波冷冻干燥系统示意图Figure 1 A typical MW freeze drying apparatus

1.2 数学模型

1.2.1 传热传质模型 King等[17]于1967年提出冻干模型—冰界面均匀退却模型,即URIF模型,其主要两个假设:① 冰晶在冻品中分布均匀;② 升华界面后移所形成的多孔层是绝对干物质。

水蒸气在多孔干燥层内部的干燥方程:

式中:

G1——升华界面至食品表面的摩尔质量扩散速率,kg·mol/(m2·s);

D——水蒸气扩散系数,m2/s;

X——食品多孔干燥层厚度,m;

R——气体常数,8.314×103Pa·m3/(kg·mol·K);

T——冻结食品中冰的温度,K;

Pi,Ps——分别为升华界面和食品表面的水蒸气压力,Pa。

干燥表层至冷阱表面的摩尔质量扩散方程:

式中:

G2——食品表面至冷阱表面的摩尔质量扩散速率,kg·mol/(m2·s);

αm——食品表面对流传质系数,m/s;

Pa——冷阱表面的水蒸气压力,Pa。

该模型简单、所需参数少、求解容易,仅能较好描述自由水分移除速率,不能反映物料吸附水和结晶水去除的速率。在此基础上Sheng等[18]提出吸附—升华模型,该模型考虑了去除结合水,但与实际仍有很大差距。接着,Liapis等[19]提出非稳态模型,建立了解吸—升华模型,该模型对上述理论进行了改善,但仍有不足之处,如:认为物料底部是绝热的、没有考虑干燥后期的纯解吸等,导致在应用上仍受到限制。

上述3种模型理论是大多冷冻干燥数学模型研究的基础,亦是微波冷冻干燥传热传质的理论基础。

Copson[20]提出微波冷冻干燥准稳态传热模型,认为导热、容积加热同时发生在冻区和干区,但是该模型与实际差距较大。

Ma等[21]进行理论和试验研究,理论计算结果与试验干燥曲线之间具有良好的一致性,提出了较完善的一维模型。

Ang等[22]提出二维模型,该模型考虑了物料的各向异性和边角效应,并进行了数值计算。

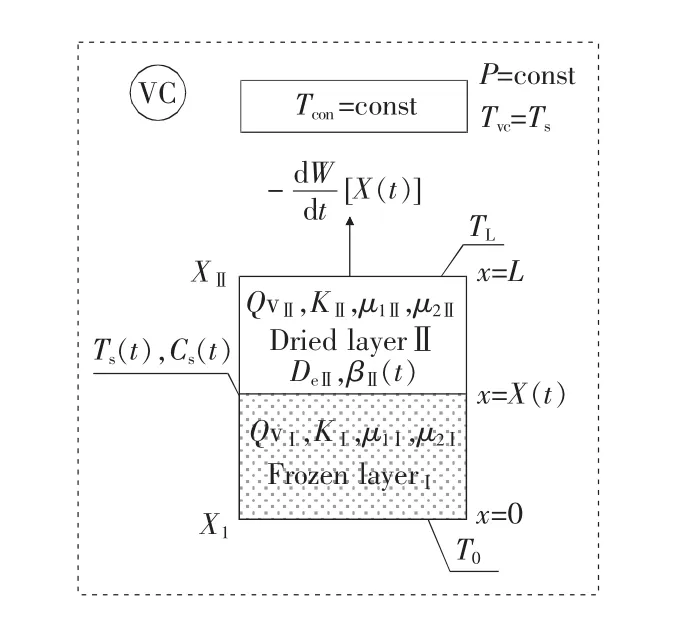

施明恒等[23]提出微波冷冻干燥过程中的升华—冷凝现象,建立升华—冷凝模型(图2),并分析模型中的传递系数,其中Jv为干区蒸汽流量,kg/(m2·s);Js为升华冷凝区蒸汽流量,kg/(m2·s);Jf为升华前沿蒸汽流量,kg/(m2·s)。该模型假设:① 固体骨架是刚性的;② 气体流动耗散忽略不计;③ 真空室中只有蒸汽,且为理想气体;④ 多孔介质各相之间存在局部热力学平衡。

图2 升华-冷凝物理模型Figure 2 Physical model of sublimation-condensation

根据文献[24],这个模型可以很好地模拟干燥过程。基于这个模型,吴宏伟等[25]根据微波加热特点,在物料中加入电介质核,建立了具有电介质核微波冷冻干燥过程的一维非稳态数学模型,即耦合传热传质的数学模型。王维等[26]在微波冷冻干燥中应用介电材料碳化硅辅助干燥,石英玻璃作为介电材料参照物,结果表明介电材料的辅助可提高干燥速度,有效强化微波冷冻干燥过程。赵言冰等[24]用变时间步长的控制容积法对非饱和含湿物料干燥过程的升华-冷凝模型和饱和含湿物料干燥过程的升华面模型两种模型进行了数值模拟。编制了计算机程序,可用于微波冷冻干燥数值计算。对大蒜进行微波冷冻干燥数值模拟,得出了大蒜与生牛肉在微波冷冻干燥过程中的温度、含湿量的变化趋势基本相同。

杨俊红等[27]提出了构建扩散系数一种新方法。该方法模型能够很好地描述微波冷冻干燥过程中温度场的变化及其特征。

肖恒等[28]在以上研究技术上对微波冷冻干燥的传质机理进行新的描述,建立了基于毛细管低压气体理论的微波冷冻干燥模型。

Nastaj等[29]建立了一维双区模型,考虑了升华前沿的未知温度和移动冰前沿的水蒸气质量浓度,试验表明其内部温度与电场强度和损耗系数有关,试验和模拟结果吻合。无内部孔隙率的磨砂玻璃在初级微波冷冻干燥阶段足以把水分除掉,理论分析该物料厚度对干燥的影响不大;有内部孔隙率的Sorbonorit 4,与一般干燥相比,加强了干燥动力学。如图3所示,其中VC代表真空,一区为冻区,二区为干区,腔内压强P恒定不变,Pa;Ts为升华前沿温度,K;TL为样品表面温度,K;TO为样品底部温度,K;X(t)为升华界面;Qv为内部热源稳定能力,W/m3;K为耗散系数,W/(m·V2);μ1、μ2为K的线性函数的两个参数;DeⅡ为有效扩散系数,m2/s;βⅡ为二区(干区)的传质系数,m/s。

图3 任意固体微波冷冻干燥物理模型Figure 3 A physical model of freeze-drying of random solids at microwave heating

Konrad等[30]确立了任意固体微波冷冻干燥的数学模型。该模型考虑在冰峰移动中未知的升华前温度Ts和水蒸气的质量浓度Cs。

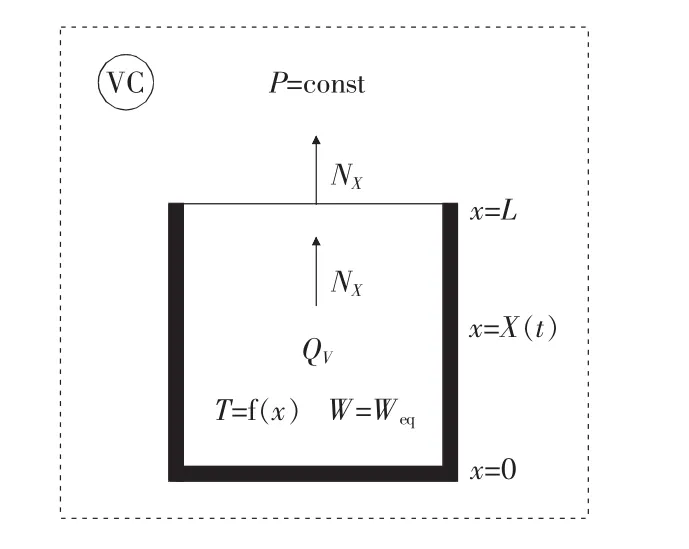

Nastaj等[31]建立了一级和二级微波真空冷冻干燥的复杂数学模型,这两个模型均考虑了物料体热源,在一级干燥中考虑了升华界面温度,模拟结果和试验结果相吻合;而由二级干燥模型得出干燥材料中的水分含量和温度分布。如图3、4所示,腔压P恒定,Pa;L为材料厚度,m;Nx为二次冷冻干燥阶段质量流量密度,kg/(m2·s);Weq为平衡含水量,kg/kg。

图4 任意固体二级微波冷冻干燥物理模型Figure 4 A physical model of the secondary freeze-drying of random solids at microwave heating

Jiang等[32]研究了不同成熟期香蕉片的微波冷冻干燥特征,表明增加微波量和香蕉成熟度可以缩短干燥时间,根据香蕉片硬度、脆度、颜色和复水率等参数确定糖量标准,以得到较好的干燥产品效果。

1.2.2 微波场模型 在MFD过程中,干燥过程和微波场之间密切相关。微波场分布决定着食品原料对热量的吸收,同时,材料也影响电磁场分布。所以很难模拟MFD中的微波场。当前的研究结果主要有以下两个微波场模型:

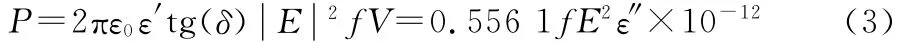

(1)均匀场强加热模型:微波加热发生在分子和原子级水平上。该模型做出假设:电磁场强具有均匀性。暴露在交替电磁场中,产品内电损耗可由以式(3)表达[33,34]:

式中:

P——功率密度,W/m3;

E——电场强度,V/m;

ε0——真空介电常数,F/m;

ε′——相对介电常数;

ε″——相对介电损耗因子;

f——微波频率,s-1;

V——物料体积,m3;

tg(δ)——有效损耗正切。

(2)衰减场模型:用Lambert’s公式描述微波场分布,该模型适用于具有强微波吸收能力的材料。该模型公式可表示如式(4)[35,36]:

式中:

α′——衰减系数,m-1;

λ0——波长,m。

上述两个模型仅仅描述了微波吸收规律,并没有模拟出MFD中电磁场分布。在共振腔内,电磁场受腔尺寸、微波进入位置、处理材料等因素影响。在干燥过程中,电磁场保持变化状态,电磁场发生耦合现象,将来需要重新建立热质传递模拟。

2 介电特性研究

由于微波加热原理和其他加热方式不同,对其过程研究归根结底是对原料微波吸收特性研究,而其特性又由介电特性所决定。介电特性是联系微波和食品材料之间关系的主要因素,所以对微波场下食品原料的介电特性研究及其重要[37,38]。

2.1 微波场中物料介电特性

介电性能通常是指在电场作用下,表现出对静电能的储蓄和损耗的性质。其介电特性是指物质分子中的束缚电荷对外加电场的响应特性,主要参数为相对介电常数、相对介电损耗因子和介质损耗角正切tgδ等。用复式介电常数来描述食品原料介质的介电特性如式(5)[39]:

式中:

ε′——介电常数;

ε″——介电损耗因子。

物料在电磁场中吸收微波能力大小可由式(6)表示[40,41]:

式中:

Pv——功率耗散密度,W/m3;

E——电场强度,V/m;

f——电场频率,Hz;

tgδ——损耗角正切,tgδ=ε″/ε′。

由此可知,物料对微波的吸收能力主要是由介电损耗因子决定的。目前,关于食品介电特性研究报道较少,如邓业胜等[42]研究了绿豆的介电特性,王瑞利等[43]研究了干酪在成熟期内,其成分与介电特性参数之间的关系,冯呈艳等[44]研究了茶叶的介电特性,茶树品种、茶叶新鲜度、茶叶部位等对介电特性的影响,但是将其结合到微波干燥的相关研究报道还未见。

2.2 介电特性的测试

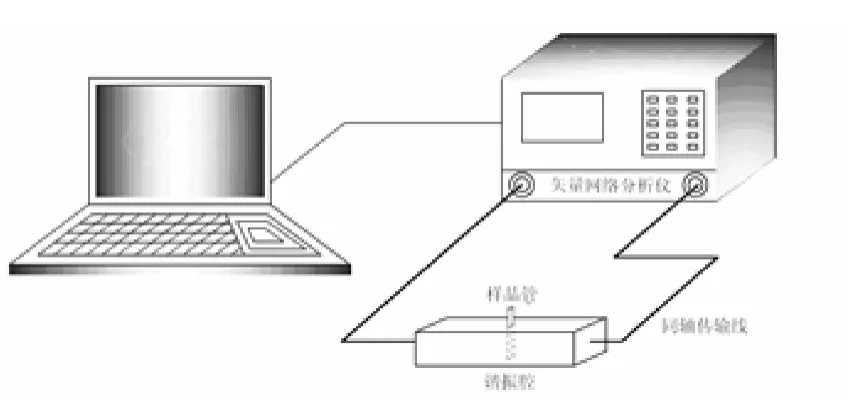

目前测定食品原料介电特性所用技术为矢量网络分析仪技术。段续等[45]在此基础上利用矢量网络分析仪以及自制波导的方式,成功测定海参在不同温度和含水率状态下的介电特性。测试系统如图5所示[46],该系统主要由矢量网络分析仪(Agilent E8362B)和矩形波导谐振腔组成。

2.3 食品原料介电特性研究

Wang等[47]对小麦蛋白、通心粉、奶酪等原料在不同微波频率下介电特性进行测量,发现介电特性,尤其是介电损耗因子在不同微波频率下有明显变化。Sharm等[48]对大蒜介电特性进行测量,发现含水率对介电常数和损耗因子影响显著,而温度只对介电损耗因子影响显著。从中发现,原料温度变化对整个过程的影响及重要性。

图5 介电特性测试系统简图Figure 5 The schematic diagram of dielectric property measurement system

Wu[49]和Tao[50]等用介电材料提高 MFD脱脂乳干燥速度,基于在MFD帮助下,成功创建不同介电原料的质热传递模型。

3 问题及展望

冷冻干燥传热传质的数学模拟已成熟,而微波冷冻干燥技术仍存在着一些问题:① 加热不均匀;② 微波和质热传递的相互影响;③ 辉光放电;④ 干燥过程中物料温度的检测;⑤ 干燥速度等。由于传热传质和电磁场分布相互耦合,增加了干燥过程的复杂性,如微波场分布不均导致加热不均匀,而热质传递过程模拟的主要问题是微波与热质传递的耦合,干层热失速、冰结层的冰融、回波等。热质传递研究应着重于微波场的模拟、介电常数的确定、更为准确的热质传递数值模拟等。

笔者目前正致力于以白蘑菇为基础的微波冷冻干燥质热传递过程数值模拟研究,在前人的基础上,对其数值模拟微分方程进行改善,主要是考虑了物料的介电特性,其中用光纤技术对湿热进行更为准确的在线测量;另外,对干燥过程中均匀性进行进一步的研究,如在物料尺寸、物料各向异性、摆放方式、电磁场分布等方面进行改进;对其数值模拟所采用的是如matlab或者是first opt等数学软件把数值模拟形象直观地表现出来。

目前,已有许多研究者采用计算机模拟技术对其干燥进行模拟和过程优化,为微波干燥不均匀性的改善寻找新的途径,以期待微波冷冻干燥更广泛的用于食品加工领域中。

1 李艳聪,李书环.真空冷冻干燥技术及其在食品加工中的应用[J].天津农学院学报,2003,10(1):42~45.

2 段续,张慜,朱文学.海参冻干—微波联合干燥技术研究[J].包装与食品机械,2009,27(5):36~41.

3 Ratti C.Hot air and freeze-drying of high-value foods:a review[J].Journal of Food Engineering,2001,49(4):311~319.

4 Mujumdar A S.Guide to industrial drying[M].Mumbai:Colour Publications Pvt.Ltd,2004:143~169.

5 钱革兰,张琦,崔政伟,等.真空微波和冷冻干燥组合降低胡萝卜片的干燥能耗[J].农业工程学报,2011,27(6):387~392.

6 Peltre R P,Arsen H B,Ma Y H.Applications of microwave heating to freeze drying:perspective[J].AIChE Symposium Series,1975,73(163):131~133.

7 Wang Zhao-hui,Shi Ming-heng.Effects of sublimation condensation region on heat and mass transfer during microwave freeze drying[J].Journal of Heat Transfer,Transactions ASME,1998(8):654~660.

8 Zhang Min,Tang Jian,Mujumdar A S,et al.Trends in microwave-related drying of fruits and vegetables[J].Trends in Food Science &Technology,2006,17(10):524~534.

9 Vadivambal R,Jayas D.Non-uniform temperature distribution during microwave heating of food materials:a review[J].Food and Bioprocess Technology,2010,3(2):161~171.

10 Nijhuis H H,Torringa H M,Muresan S,et al.Approaches to improving the quality of dried fruit and vegetables[J].Trends in Food Science & Technology,1998,9(1):13~20.

11 Clark D E,Sutton W H.Microwave processing of materials[J].Annual Review of Materials Science,1996(26):299~331.

12 Sebera V,Nasswettrova A,Nikl K.Finite element analysis of mode stirrer impact on electric field uniformity in a microwave applicator[J].Drying Technology,2012,30(13):1 388~1 396.

13 Wang Shun-min,Hu Zhi-chao,Han Yong-bin,et al.Effects of magnetron arrangement and power combination of microwave on drying uniformity of carrot[J].Drying Technology,2013,31(11):1 206~1 211.

14 王海鸥,胡志超,屠康,等.微波施加方式对微波冷冻干燥均匀性的影响试验[J].农业机械学报,2011,42(5):131~135.

15 Cohen J S,Yang T C S.Progress infood dehydration[J].Trends in Food Science &Technology,1995,6(1):20~25.

16 施明恒,祝涛,曹康敏,等.微波冷冻干燥过程中光纤测温技术的研究[J].上海交通大学学报,1999,33(8):1 039~1 042.

17 King C J.Freeze drying of food[M].Cleveland:Chemical Rubber Co,1971:176~233.

18 Sheng T R,Peck R E.Rates for freeze-drying[J].AICHE Symp Sek,1975,73(163):124~130.

19 Litchfield R J,Liapis A I.An adsorption-sublimation model for freeze dryer[J].Chemical Engineering Science,1979,34(9):1 085~1 090.

20 Copson D A.Microwave heating in freeze drying electronic ovens and other application [M].Avi Publishing Co,Westport,CT,1962.

21 Ma Y H,Peltre P.Freeze dehydration by microwave energy.Part I.Theoretical Investigation [J].AIChE Journal,1975,21(2):335~344.

22 Ang T k,Ford J D,Pei DCT.Microwave freeze-drying of food:a theoretical investigation[J].International Journal of Heat and Mass Transfer,1977,20(5):517~526.

23 施明恒,王朝辉.非饱和多孔介质微波冷冻干燥升华—冷凝理论[J].东南大学学报,1995,25(4):92~98.

24 赵言冰.微波冷冻干燥过程传热传质的数值模拟[D].南京:东南大学,2004.

25 吴宏伟,陶智,陈国华,等.具有电介质核圆柱多孔介质微波冷冻干燥过程的双升华界面模型[J].化工学报,2004,55(6):869~875.

26 王维,潘艳秋,赵明举,等.介电材料辅助的微波冷冻干燥的实验研究[J].高校化学工程学报,2010,24(6):923~928.

27 杨俊红,肖恒,杨东旺,等.构建微波冷冻干燥模型扩散系数的一种新方法[C]//第十届全国干燥会议集.[出版地不详]:[出版者不详],2004:528~535.

28 肖恒.基于毛细管低压气体传质理论的微波冷冻干燥研究[D].天津:天津大学,2006.

29 Nastaj J F,Witkiewicz K,Wilczyńska B.Experimental and simulation studies of primary vacuum freeze-drying process of random solids at microwave heating[J].International Communications in Heat and Mass Transfer,2008,35(4):430~438.

30 Witkiewicz K,Nastaj J.Optimalcontrol policy of the microwave primary freeze drying of random solids[J].Drying Technology,2011,29(2):217~229.

31 Nastaj J F,Witkiewicz K.Mathematical modeling of the primary and secondary vacuum freeze drying of random solids at microwave heating[J].International Journal of Heat and Mass Transfer,2009,52(21~22):4 796~4 806.

32 Jiang Hao,Zhang Min,Mujumdar A S.Microwave freeze-drying characteristics of banana crisps[J].Drying Technology,2010,28(12):1 377~1 384.

33 Vega-Mercado H,Marcela M.Advances in dehydration of foods[J].Journal of Food Engineering,2001,49(4):271~289.

34 Wang Shao-jin,Tang Ju-ming,R P Cavalieri,et al.Differential heating of insects in dried nuts and fruits associated with radio frequency and microwave treatments[J].Transactions of the ASAE,2003,46(4):1 175~1 182.

35 Barringer S A,Davis E A,Gordon J,et al.Microwave heating temperature profiles for thin slabs compared to Maxwell and Lambert law predictions[J].Journal of Food Science,1995,60(5):1 137~1 142.

36 Datta A K,Prosetya H,Hu W.Mathematical modeling of batch heating of liquids in a microwave cavity[J].Journal of Microwave Power and Electromagnetic Energy,1992,27(1):38~48.

37 Duan Xu,Zhang Min,Mujumd A S,et al.Microwave freeze drying of sea cucumber (Stichopus japonicus)[J].Journal of Food Engineering,2010,96(4):491~497.

38 Kraszewski A W,Nelson S O.Microwave permittivity determination in agricultural products[J].Journal of Microwave Power and Electromagnetic Energy,2004,39(1):41~52.

39 Nelson S O,Forbus W J,Lawrence K.Permittivities of fresh fruits and vegetables at 0.2to 20GHz[J].Journal of Microwave Power and Electromagnetic Energy,1994,29(2):81~93.

40 Liao Xiang-jun,Raghavan G S V,Dai Jian-ming,et al.Dielectric properties ofα-D-glucose aqueous solutions at 2 450MHz[J].Food Research International,2003,36(5):485~490.

41 Noboru S,Mao Wei-jie,Yukiko K,et al.A method for developing model food system in microwave heating studies[J].Journal of Food Engineering,2005,66(4):525~531.

42 邓业胜,郭文川,王婧,等.绿豆介电特性的研究[J].农机化研究,2011,33(10):102~106.

43 王瑞利,范贵生.干酪介电特性研究进展[J].农产品加工·学刊(下),2013(10):46~47,51.

44 冯呈艳,余志,陈玉琼,等.茶鲜叶介电特性的初步研究[J].华中农业大学学报,2014,33(2):111~115.

45 段续.海参微波—冻干联合干燥工艺与机理研究[D].无锡:江南大学,2009.

46 ASTM D2520-90.Test methods for complex permittivity(Dielectric Constant)of solid,electrical insulating materials at microwave frequencies and temperatures to 1 650 ℃[M].Philadel-phia,PA:American Society for Testing Materials,1990.

47 Wang Yi-fen,Wig T D,Tang Ju-ming,et al.Dielectric properties of foods relevant to RF and microwave pasteurization and sterilization[J].Journal of Food Engineering,2003,57(3):257~268.

48 Sharma G P,Prasad S.Dielectric properties of garlic(Allium sativum L.)at 2 450MHz as function of temperature and moisture content[J].Journal of Food Engineering,2002,52(4):343~348.

49 Wu Hong-wei,Tao Zhi,Chen Guo-hua,et al.Conjugate heat and mass transfer process within porous media with dielectric cores in microwave freeze drying[J].Chemical Engineering and Science,2004,59(14):2 921~2 928.

50 Tao Zhi,Wu Hong-wei,Chen Guo-hua,et al.Numerical simulation of conjugate heat and mass transfer process within cylindrical porous media with cylindrical dielectric cores in microwave freeze-drying[J].International Journal of Heat and Mass Transfer,2005,48(3~4):561~572.