延迟焦化装置功能化开发利用的技术探索

刘 健 , 翟志清 , 侯继承 , 黄永芳

(1.中国石化 洛阳分公司 , 河南 洛阳 471012 ; 2.洛阳石化工程设计有限公司 , 河南 洛阳 471012)

延迟焦化装置功能化开发利用的技术探索

刘健1, 翟志清1, 侯继承1, 黄永芳2

(1.中国石化 洛阳分公司 , 河南 洛阳471012 ; 2.洛阳石化工程设计有限公司 , 河南 洛阳471012)

通过流程改造和技术攻关,延迟焦化装置实现了炼厂轻污油、重物油、催化轻油浆、轻烃、炼厂“三泥”、废环丁砜、废润滑油的回炼和无害化处理,探索出了一系列处理炼厂废料的新工艺和新技术,实现了炼厂污油的常态化回炼和炼厂“三泥”等废料的绿色环保处理。同时也实现了延迟焦化装置从单一的渣油加工变为多功能的开发利用,既能变废为宝、效益最大化,也从根本上解决了困扰炼厂的环保难题,对同类装置具有指导作用和借鉴意义。

延迟焦化 ; 污油 ; 三泥 ; 环丁砜 ; 废润滑油

0 前言

随着炼厂的产品质量升级和环保要求的日趋严苛,石油加工过程中产生的各种废料越发难以回收利用或处理,这些废料无法处理则会造成严重的资源浪费和带来沉重的环保压力,没有合适的处理办法则会加大炼厂成本投入,影响经济效益。中石化洛阳分公司产生的废料有轻污油、重物油、催化轻油浆、轻烃、废环丁砜、炼厂“三泥”、废润滑油等。为解决企业面临的一系列难题,该公司延迟焦化装置不断挖掘装置潜能,突破单一的加工路线,尝试开发装置的新功能。目前,通过一系列的流程改造和技术攻关,在确保本质安全的前提下,该装置实现了以上废料的回收利用和绿色环保处理。延迟焦化装置主要工艺流程如图1所示。

1 油品回炼

1.1回炼轻污油

炼厂产生的轻污油原来只能进催化装置回炼,随着加工原油的不断劣质化和重质化,轻污油硫含

图1 延迟焦化装置原则流程图

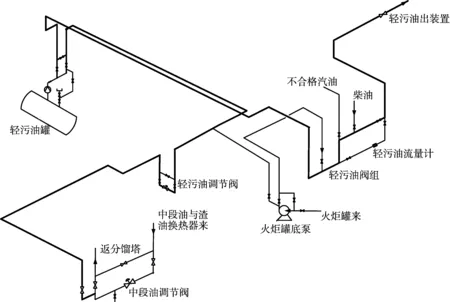

量增加,轻污油进催化装置会影响到产品质量。焦化装置对原料适应性强,液体产物全部为中间产品,从理论上具备处理条件。轻污油来源主要由三部分组成:汽柴油加氢过滤器反冲洗产生的污油;酸性水汽提装置汽提产生的污油;各装置产生的凝缩油。通过化验分析可知,轻污油组分多为柴油,考虑到组分相近,选择焦化分馏塔中段进行回炼,经过流程改造后回炼轻污油流程如图2所示。(粗黑线为外来轻污油流程)。2014年1-9月份共回炼5 129 t轻污油。

图2 轻污油回炼流程图

轻污油进分馏塔中段回炼后,对分馏塔下部的操作没有太大影响,对中上部尤其是中部影响较大。其他操作参数基本不变的前提下,当控制回炼量为10 t/h 时,中段回流温度及柴油抽出温度分别下降37.54、17.60 ℃。轻污油回炼期间,干气、液态烃、汽油、柴油和蜡油平均收率分别提高0.08%、0.18%、1.04%、1.29%、1.05%,装置液收提高了3.56%。但是在回炼轻污油时,由于轻污油的温度低,为了保证上部的热量,通常关小中段油回流和柴油上回流,分馏塔各侧线与渣油换热量变少,会使渣油进加热炉温度下降,为保证加热炉出口温度,加热炉瓦斯耗量会增多。通过热量衡算,当控制回炼量为9 t/h时,装置能耗每吨增加0.277标油。

根据操作经验可知,在回炼轻污油过程中要注意一下几点:①回炼轻污油前,首先要加强罐区脱水,并关注轻污油组分分析,回炼时提前对分馏各侧线进行调整,降低柴油回流量,并减少顶循系统取热负荷,尽量保证分馏热量平衡。要及时关注轻污油进装置量、回炼量及污油罐液位的变化,做好物料平衡。②回炼轻污油时对分馏产品质量会造成影响,柴油初馏点至95%点明显降低,通过比较中段回流温度及柴油抽出温度随回炼量的变化情况, 可以控制轻污油回炼量在6~8 t/h,既可以保证较大的回炼量,又可以减少对产品质量的影响。③根据焦炭塔生产节点调整回炼量,在焦炭塔预热或切塔初期,分馏塔的热量较少,应及时降低回炼量。在焦炭塔小吹汽或生产后期,可以提高回炼量,但应将柴油集液箱液位提前低控,防止柴油产量增大出装置不畅。④因轻污油含水且轻组分较多, 容易造成分馏塔压力及各段温度大幅度波动,甚至发生分馏塔冲塔事故,严重时造成分馏塔顶回流罐液位居高不下,威胁到气压机的安全运行。因此要加强对分馏塔压力、温度的监控,一旦压力波动达到0.12 MPa或有冲塔情况,立刻停止污油回炼。

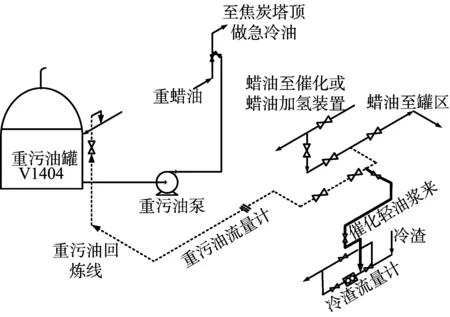

1.2回炼重污油、催化轻油浆

按照原来炼厂条件,重污油只能进入原油系统,但由于重污油杂质含量大,影响到电脱盐及常压系统的设备运行。通过流程改造,利用焦化蜡油至罐区线倒收罐区重污油至焦化重污油罐,静置脱水后将其作为焦炭塔急冷油进行回炼,2014年1-9月份共计回炼6 021 t,回炼流程如图3所示(虚线为新加流程)。而催化轻油浆一般作为燃料油外卖,价格低。2014年6月,通过改造,焦化装置借用重污油回炼线回收催化轻油浆进入渣油系统进行加工回炼,目前已经成功回炼轻油浆2 537 t,回炼流程如图3所示(粗线为新加流程)。轻油浆经过延迟焦化工艺,部分油浆可高温裂解为汽柴油、蜡油组分,通过计算差价,可增加经济效益900余万元。

图3 重污油、催化轻油浆回炼流程图

焦炭塔生产塔顶温控制420 ℃±5 ℃,重污油温度为90 ℃左右,重污油作为急冷油时,要严格控制重污油的含水量,一旦带水严重则会造成生产塔顶温、顶压大幅度波动,极易造成高温油气法兰泄漏着火,因此要密切关注重污油的化验分析结果,回炼前做好污油罐的静置脱水工作,防止带水。而催化轻油浆进入原料系统进行回炼,轻油浆密度较渣油轻,进入原料系统后,随着换热温度的升高,会造成油浆中轻组分挥发,在原料中形成气体,干扰流体流动状态,如果掺炼比例过大,会造成原料泵和加热炉进料泵抽空,严重威胁安全生产。因此,在回炼催化轻油浆时要严格控制回炼量,按160 t/h的加工负荷,轻油浆掺炼量以不超过10 t/h为宜,在回炼过程中要严密监控原料泵和加热炉进料泵的运行工况,一旦影响机泵运行则要降低回炼量或者停止回炼。

1.3回炼轻烃

柴油加氢装置柴油汽提塔顶部主要为液化气组分的气相(简称轻烃)直接进入高压瓦斯系统,造成大量高附加值产品的浪费。焦化装置经过流程改造,轻烃从分馏塔顶空冷器A1121A的出口进入分馏系统,经气压机压缩、吸收稳定分离出液化气组分。焦化装置回炼轻烃后,将高附加值的液态烃组分进行回收,每月可创造的经济效益400余万元,回炼流程如图4所示。

由于现有流程中没有设置流量计和调节阀,对轻烃回炼量不能严格控制,需要根据经验现场调节手阀来控制流量;当外来轻烃的组分、压力、流量发

图4 轻烃回炼流程

生变化时均会影响气压机的操作,需要密切关注气压机工况,防止机组发生喘振;装置满负荷或者超负荷生产时,装置自产富气多,可回炼轻烃0~2 000 m3/h,调节余地不大,对气压机的运行影响较小;装置低负荷生产时,装置自产富气量小,气压机的操作余量较大,可回炼轻烃0~5 000 m3/h,调节余地大,回炼量越大则气压机对外来轻烃的依赖越大,一旦轻烃中断,将严重威胁机组的安全运行。因此,为了保证机组安全运行,回炼量一般控制≤3 000 m3/h。

2 废料回收处理

2.1回炼“三泥”

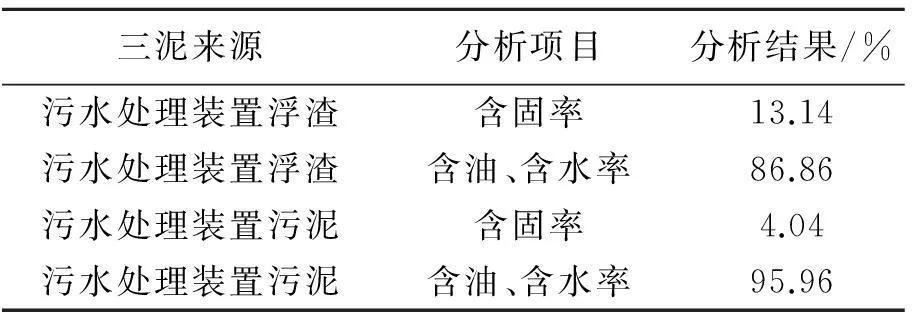

石油加工产生的含油污水在处理过程中产生大量含油污泥,主要包括隔油池底泥、浮渣、活性污泥以及油罐底部沉积的油泥等,通常简称为“三泥”。 “三泥”通常含油率为5%~50%,同时伴有一定量的固体。从化验分析数据看,污水处理装置的“三泥”组成为油含量0.5%~8%,水含量85%~96%,固含量4%~15%,部分“三泥”组成如表1所示。“三泥”的来源主要包括污水处理装置均质调节罐罐底泥及CPI(斜板隔油)、CAF(涡凹气浮)、ADAF(斜板加压气浮)的池底泥,CAF、ADAF气浮产生的浮渣,炼油、化纤生化系统产生的剩余活性污泥等。如果原油加工量按800万t/a计算,每年将产生约3 000 m3池底泥, 800 m3浮渣和30 000 m3活性污泥。这些含油污泥中含有的苯系物、酚类、蒽、芘等物质有恶臭味和毒性[1],如果处理不当则会造成地下水、土壤、大气的环境污染,从而对人类健康和生态安全造成威胁。但含油污泥的性质特殊,其脱水和处理技术难度大,成本高,一直是困扰我国炼油企业的环保难题。

表1 “三泥”组成化验分析数据表

焦化装置通过技术改造,在焦炭塔吹汽结束后随小给水进入焦炭塔,利用焦化过程的废弃热量或过热余热使含油污泥中的有机组分经高温热裂解变成焦化气液产物,固体物质被石油焦捕获沉积在石油焦上,这样可从根本上解决炼厂“三泥”处理的难题,回炼流程如图5所示。每个生焦周期预计可回炼“三泥”10 t,每年约有400个生焦周期,预计每年可处理4 000 t“三泥”。4 000 t“三泥”中约15%转化为焦炭,每年还可创造经济效益80余万元。

图5 “三泥”在焦炭塔给水阶段处理原则流程图

2.2回炼废环丁砜

芳烃装置每年产生废环丁砜7~8 t,之前这部分废环丁砜都是外委处理,随着废剂处理日益走上规范化程序,以往处置途径无法继续实施。 环丁砜熔点27.4~27.6 ℃,沸点285 ℃,相对密度1.261(30 ℃);可与水、混合二甲苯、甲硫醇、乙硫醇混溶;温度超过230 ℃时分解成二氧化硫和其它物质,与氧接触的情况下分解速度加快到5倍,惰性环境下分解为二氧化硫和小分子烃类,含氧环境下易产生磺酸及酸性聚合物,其它包括羧酸、醛类等物质;为微毒性化合物。由于环丁砜溶剂与水互溶,加入污油罐内易随水相脱出,可操作性不强,为实现废环丁砜规范安全环保处理和减少对周围环境污染,特单独设置一套回收系统,将外来桶装废环丁砜加入环丁砜罐然后经计量泵送入焦炭塔顶进行回炼。回炼时间一般为焦炭塔切换之后,生产塔的顶温大于410 ℃且稳定之后,开始回炼环丁砜,下次切塔之前半小时停止回炼,控制加剂量为10~20 L/h,焦化装置已累计回炼64桶废环丁砜。

2.3回炼废润滑油

炼厂回收的废润滑油作为一种高危废物,炼厂自身难以处理,委托外部企业处理则成本较高。经过前期大量的分析论证,延迟焦化装置新上一套废润滑油回收设施,将废润滑油回收进重污油罐和重污油混合,混合均匀之后作为急冷油进入焦炭塔回炼,利用焦炭塔420 ℃左右的高温使废油和杂质分离,油气进入分馏塔切割分离,真正做到“颗粒归仓、变废为宝”,回炼流程如图6所示。2013年7-8月共计回炼废润滑油176 t,2014年1-9月又陆续回炼69 t废润滑油,每回炼1 t废润滑油可创造效益4 000元,累计创造经济效益98万元。

图6 废润滑油回炼程图

3 结论

通过技术攻关和流程优化,延迟焦化装置成功地探索出回炼炼厂轻重污油、催化轻油浆、轻烃的工艺技术,利用焦化装置的工艺特性巧妙地将炼厂“三泥”、废环丁砜、废润滑油进行无害化处理,为企业创造了可观的经济效益,解决了困扰企业的环保难题,全面挖掘了装置的潜能,最大限度地开发了装置的新功能,实现了延迟焦化装置的功能化利用。

[1]王毓仁,陈家伟,孙晓兰. 国外炼油厂含油污泥处理技术[J].炼油设计,1999,29(9):51-56.

TQ050.2

B

1003-3467(2015)03-0052-04

2014-12-05

刘健(1987-),助理工程师,从事渣油加工工艺工作,电话:15838896495。