覆岩采动卸压瓦斯高位钻孔抽采技术*

双海清,王红胜,2,李树刚,2,杜政贤,由临东,郭卫彬,2

(1.西安科技大学 能源学院,陕西 西安710054;2.教育部 西部矿井开采及灾害防治重点实验室,陕西 西安710054)

0 引 言

低透气性煤层工作面隅角瓦斯易超限,直接威胁着工作面安全高效回采[1-2]。针对低透气性煤层瓦斯赋存特点,为解决隅角瓦斯超限难题,我国学者开展了卓有成效的工作[3-5],特别是卸压抽采技术[6-7]得到了广泛应用。在回采扰动条件下,煤岩透气性显著增强,卸压瓦斯经覆岩采动裂隙聚集在裂隙带内[8-9]并形成了瓦斯富集区,如将高位钻孔终孔布置在瓦斯富集区内,能有效提高瓦斯抽采效果。因此,准确掌握覆岩采动裂隙分布规律和确定高位钻孔终孔合理位置是成功应用卸压瓦斯抽采技术的关键[10-13]。

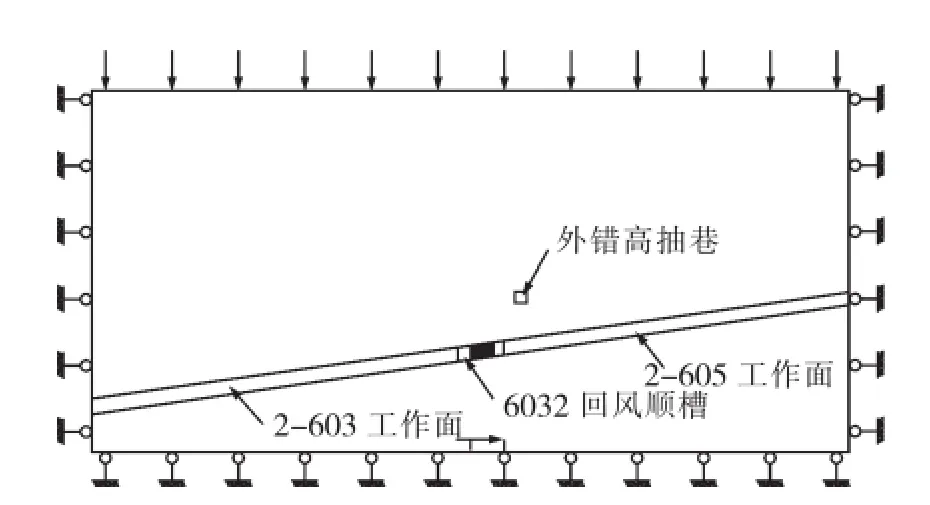

李雅庄煤矿为低透气性高瓦斯矿井,2 -603工作面虽然采用了本煤层瓦斯抽采技术,因煤层透气性低,抽采效果不佳,回采过程中上隅角瓦斯易超限,造成了工作面瓦斯管理困难。因此,文中基于2 -603 工作面地质条件,提出了在外错高抽巷内布置高位钻孔抽采2 -603 工作面覆岩采动卸压瓦斯方法,开展了工作面覆岩采动裂隙及应力分布规律分析,确定了高位钻孔终孔合理位置,有效提高了卸压瓦斯抽采效果,解决了隅角瓦斯超限难题。

1 高位钻孔抽采方法的提出

1.1 地质条件

2 -603 工作面位于六采区右翼最深部,东南部为井田边界,西北部为未开采的2 -605 工作面。2 -603 工作面位于1、2 煤层的合并层,煤厚为3.14 ~3.70 m,平均为3.58 m;煤层一般含1 层夹矸,局部区域含2 层,以泥岩、炭质泥岩为主,属复杂结构煤层。煤层倾角为5° ~16°,平均8°,采用走向长壁后退式一次采全高全部垮落综合机械化采煤方法。基本顶为细砂岩,厚度为3.45 ~6.00 m;直接顶为砂质泥岩,厚度为0 ~2.87 m;伪顶为泥岩,厚度为0 ~0.30 m;直接底为粉砂岩,厚度为1.40 ~3.00 m;基本底为泥岩,厚度为1.50 ~2.70 m.

1.2 瓦斯赋存特征

2 煤原始瓦斯含量7.32 m3/t,计算工作面圈定范围煤层瓦斯储量为393 万m3。可解吸瓦斯量为5.70 m3/t,不可解吸量为1.62 m3/t;放散初速度ΔP 值为7.5,坚固性系数值为0.67,瓦斯压力0.68 MPa;煤层极限吸附常数a 值为18.03 ~45.05 m3/t,b 值为0.409 ~0.638 MPa-1;煤的孔隙率为6.45 ~8.05%,2 煤透气性系数为0.137 1 m2/MPa2·d,钻孔瓦斯流量衰减系数为0.006 5 ~0.008 9 d-1,属于可以抽采煤层。

1.3 外错高抽巷布置参数

高抽巷设计断面为矩形,高、宽分别为3,3.5 m.高抽巷外错2 -603 工作面24.5 ~26.38 m 布置,受2 煤起伏变化影响,高抽巷底板距2 煤顶板为17 ~29 m,平均约为25 m.

图1 高位钻孔围岩结构力学模型Fig.1 Adjoining rock structural model of high level borehole

1.4 高位钻孔抽采方法的提出

2 -603 工作面虽然采用本煤层钻孔抽采、低位裂隙钻孔抽采和工作面上隅角埋管抽采,但2 煤透气性低,抽采效果不佳,工作面回采过程中,上隅角瓦斯易超限。为解决工作面隅角瓦斯超限难题,提出了在外错高抽巷内布置高位钻孔抽采2 -603 工作面覆岩采动裂隙瓦斯。在外错高抽巷内铺设抽采系统,铺设φ280 mm 螺纹抽采管路1 420 m,在管路起始端分别安设控制阀门和孔板流量计各一组,以便于数据的测量及分析。

高位钻孔围岩结构力学模型如图1 所示。从图1 可知,受2 -603 工作面采动影响,卸压瓦斯聚集在覆岩采动裂隙内,形成瓦斯富集区,为了有效抽采2 -603 工作面卸压瓦斯,需将高位钻孔终孔位置布置在覆岩瓦斯富集区内。因此,下面对2 -603工作面上端头覆岩采动裂隙及应力分布规律进行较系统分析,为确定高位钻孔终孔位置提供理论指导。

2 覆岩采动裂隙及应力分布规律分析

图2 数值模型示意图Fig.2 Model of numerical calculation

2.1 数值模拟建立

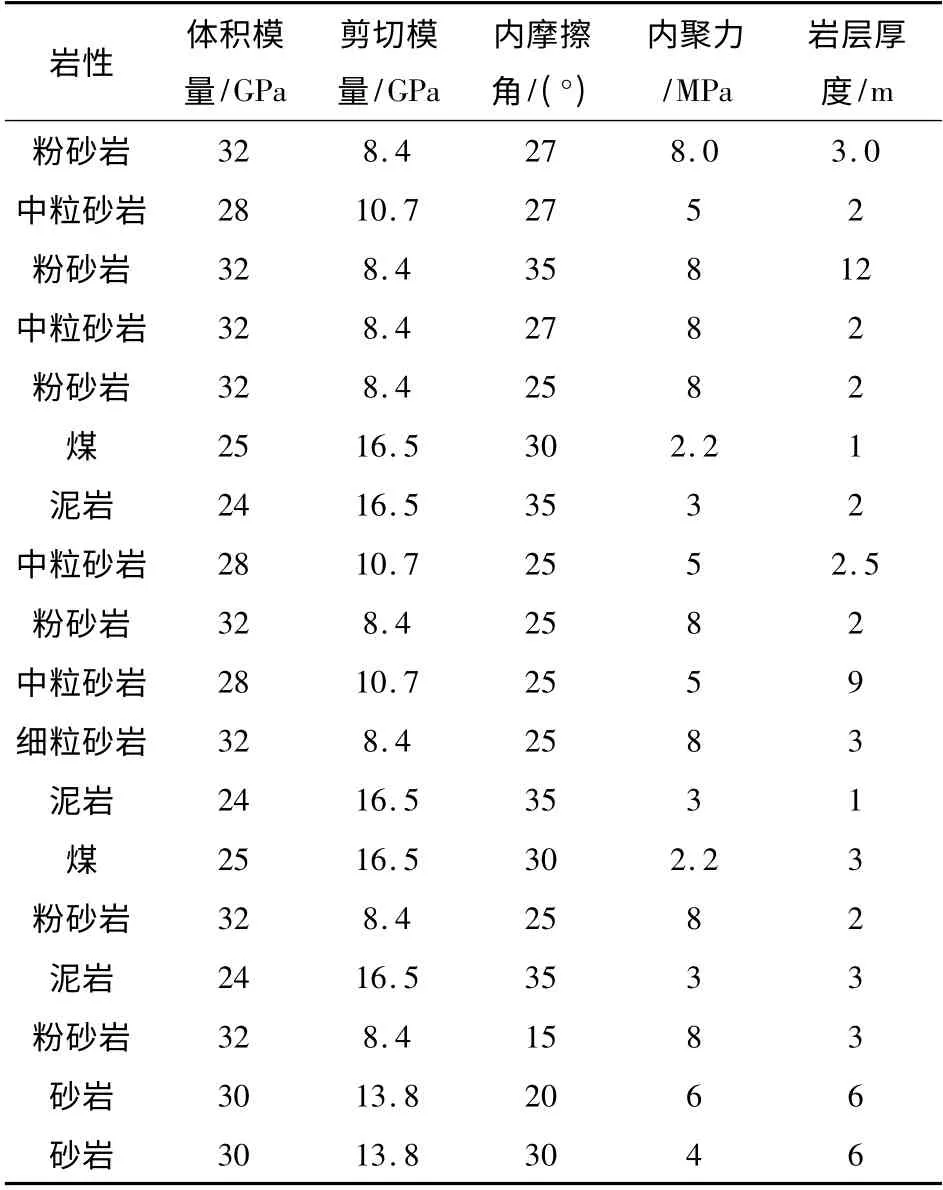

参照2 -603 工作面内L -70 钻孔柱状,采用数值模拟分析软件UDEC2D4.0 建立数值计算模型,如图2 所示。模型长为400 m,高为190 m,工作面采高为3.5 m,倾角8°,水平应力为9.22 MPa,垂直应力为14.49 MPa,侧压系数为0.636 3.模型下边界垂直位移固定,左右边界水平位移固定,围岩本构关系采用Mohr-Coulumb 模型[14-15]。各岩层力学参数见表1.

2.2 端头覆岩采动裂隙分布规律

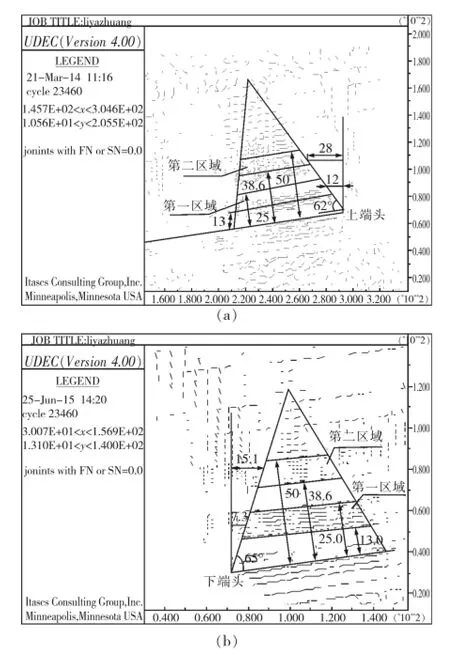

工作面上、下端头覆岩采动裂隙分布规律如图3 所示。从图3 可知,工作面端头覆岩采动裂隙分布区域在上山采动角62°以内,下山采动角65°以内;垂直方向上主要集中在2 个区域,第一个区域距离底板13 ~25 m,上端头侧宽度约为65 m,距离采空区边界12 m;第二个区域距离底板38.6 ~50 m,上端头侧宽度约为50 m,距离采空区边界28 m.

从覆岩裂隙分布规律[10]可知,覆岩裂隙第一区域主要为冒落带,距离工作面较近,漏风严重;覆岩裂隙第二区域主要为裂隙带中上部。由瓦斯升浮特性及瓦斯运移规律可知,瓦斯主要集中在第二区域内。因此,为提高卸压瓦斯抽采效果,应将高位钻孔终孔位置布置在覆岩裂隙第二区域内。

表1 岩体物理力学参数Tab.1 Parameters for different rocks

2.3 上端头覆岩采动应力分布规律

2 -603 工作面上端头覆岩采动应力分布规律如图4 所示。从图4 可知,2 -603 工作面回采后,在上山采动角内为应力卸压区,在实体煤壁侧有应力集中区和应力恢复区。应力集中区主要分布在距实体煤壁侧58 m,垂直高约90 m 的范围内,其中应力大于28.0 MPa 区域主要集中在距实体煤壁侧23.28 m,垂直高约为40.13 m 的不规则椭圆形范围内。

从上端头覆岩采动应力分布规律可知,覆岩采动应力受2 -603 工作面采动影响较大,为提高高位钻孔成孔质量,滞后工作面布置高位钻孔。

3 高位钻孔终孔位置优化布置

3.1 试验钻孔布置参数

图3 工作面端头覆岩采动裂隙分布规律Fig.3 Mining-induced fracture distribution law of overlying strata at the end of coalface

图4 上端头覆岩采动应力分布规律Fig.4 Mining-induced stress distribution law of overlying strata at the upper end of coalface

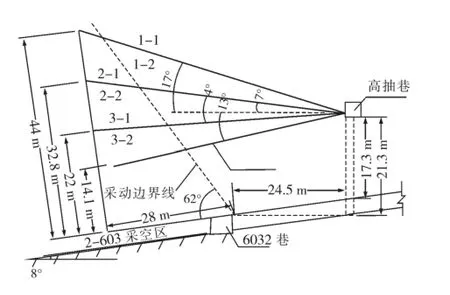

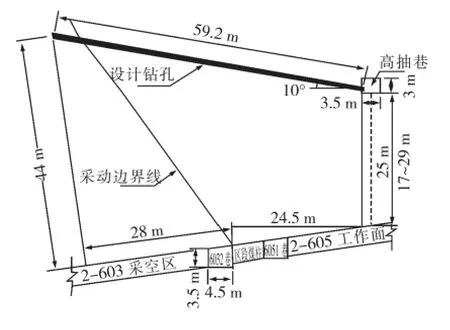

从前面分析可知,为确保持续、有效抽采工作面覆岩采动裂隙卸压瓦斯,需将钻孔终孔位置布置在第二区域内。为确定钻孔终孔更为合理位置,在外错高抽巷内115#钻孔附近由里向外滞后工作面15 m 依次布置6 个试验钻孔。其中,1 -1,1 -2 钻孔倾角为17°,孔深为61 m,终孔位置高为44 m;2 -1,2 -2 钻孔倾角为7°,孔深为57 m,终孔位置高为32.8 m;3 -1,3 -2 钻孔倾角为-4°,孔深为55 m,终孔位置高为22 m;各钻孔在采空区内的投影长度不得小于28 m。6 个孔呈扇形布置,孔口间距为5 m,开孔位置距离高抽巷底板为1 m.钻孔直径为113 mm.钻孔布置参数如图5 所示。

图5 钻孔布置方式图Fig.5 Borehole layout parameters

3.2 高位钻孔终孔位置确定

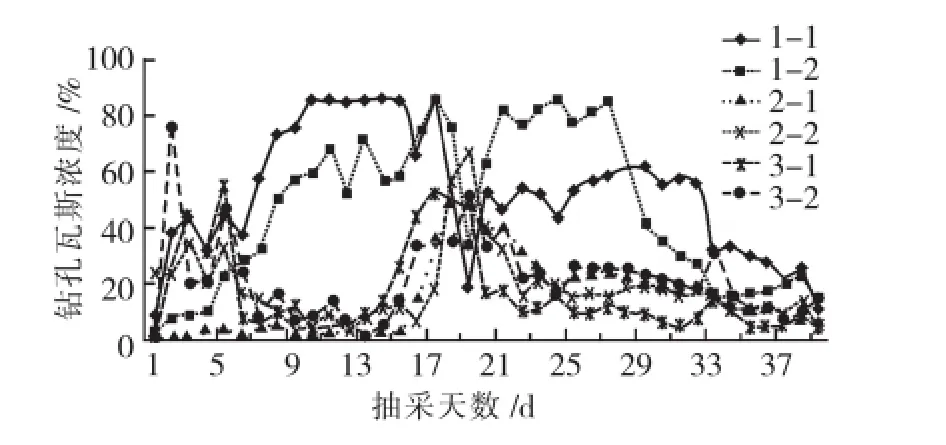

6 个试验钻孔瓦斯浓度监测结果如图6 所示。从图6 可知,1 -1,1 -2 钻孔抽采时间最长,分别为42,39 d;钻孔瓦斯浓度也最高,瓦斯浓度超过80%的天数分别为12,13 d,瓦斯浓度为50% ~80%的天数分别为17,3 d. 其它钻孔抽采效果较1 -1,1 -2 钻孔差,可见1 -1,1 -2 钻孔设计参数合理。

图6 试验钻孔抽采效果Fig.6 Test borehole extracted effect

因此,高位钻孔终孔位置参照1 -1,1 -2 钻孔参数进行设计。

4 工程应用

4.1 高位钻孔布置参数

受2 煤起伏变化影响,钻孔施工时应根据2 -6032 回风顺槽和外错高抽巷的相对高度,实时变更高抽巷抽采钻孔的角度,确保钻孔终孔位置位于2 煤顶板44 m 处,钻孔在采空区内的投影长度不得小于28 m.钻孔滞后工作面15 m 施工,钻孔间距为1.8 m,孔口距高抽巷底板为1.0 m.钻孔布置参数如图7 所示。

图7 抽采钻孔布置参数Fig.7 Extraction borehole layout parameters

4.2 高位钻孔抽采效果

2 -603 工作面回采期间,每班安排专人检测高抽巷支管路及钻孔瓦斯浓度和工作面上隅角瓦斯浓度,经过13 个月连续监测表明:高抽巷抽采支管路流量为90 m3/min,纯瓦斯流量为16.6 ~28.3 m3/min,平均为22.3 m3/min;瓦斯浓度为18.4%~31.4%,平均为24.8%.抽采支管路同时连接15~20 个抽采钻孔,钻孔抽采时间可达20 ~40 d,钻孔瓦斯浓度为10% ~65%,其中,浓度大于50%的天数占总抽采天数的比例为16% ~36%,30% ~50%的比例为23% ~50%.

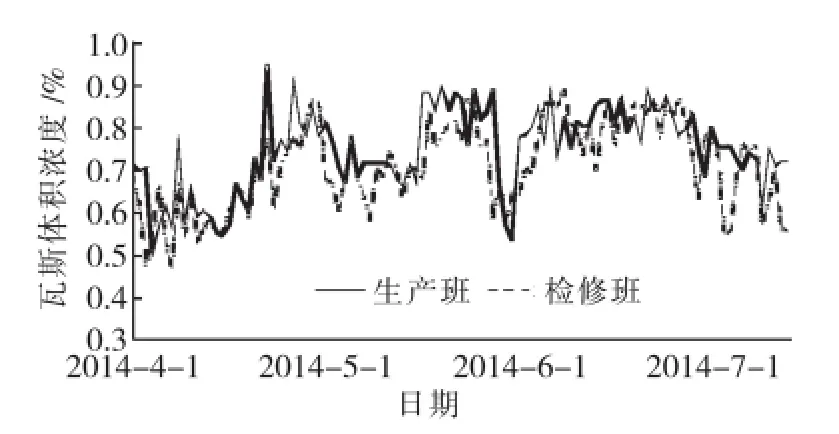

自2014 年4 月份项目实施以来,工作面上隅角瓦斯浓度生产班为0.50% ~0.95%,检修班为0.47% ~0.89%.其中4 ~7 月隅角瓦斯浓度变化规律如图8 所示。

图8 工作面上隅角瓦斯浓度变化规律Fig.8 Variation law of gas concentration at the upper corner angle

应用效果表明,有效降低了工作面上隅角瓦斯浓度,避免了隅角瓦斯超限,保障了工作面安全高效回采。

5 结 论

1)工作面端头覆岩采动裂隙主要分布在上山采动角62°以内,下山采动角65°以内;垂直方向上主要集中分布在距离底板13 ~25 m 和38.6 ~50 m 等2 个区域。由瓦斯升浮特性及瓦斯运移规律可知,瓦斯主要集中在第二区域内。因此,为提高卸压瓦斯抽采效果,应将高位钻孔终孔位置布置在覆岩裂隙第二区域内。

2)6 个试验钻孔抽采效果表明,1 -1,1 -2 钻孔抽采时间最长,抽采浓度最高,钻孔终孔位于2煤顶板44 m 处是合理的。

3)确定了高位钻孔终孔合理位置,受2 煤起伏变化影响,实时变更高抽巷抽采钻孔的角度,确保钻孔终孔位于2 煤顶板44 m 处,钻孔在采空区内的投影长度不小于28 m,钻孔滞后工作面15 m施工。

4)高位钻孔抽采效果表明,2 -603 工作面高位钻孔布置合理,钻孔瓦斯浓度高且持续时间长,上隅角瓦斯浓度生产班、检修班分别为0.50% ~0.95%,0.47% ~0.89%,有效降低了2 -603 工作面上隅角瓦斯浓度,避免了隅角瓦斯超限,保障了工作面安全高效回采。

References

[1] 李树刚.综放开采围岩活动及瓦斯运移[M]. 徐州:中国矿业大学出版社,2000.LI Shu-gang.Movement of the surrounding rock and gas delivery in fully-mechanized top coal caving[M].Xuzhou:China University of Mining and Technology Press,2000.

[2] 李树刚,钱鸣高.我国煤层与甲烷安全共采技术的可行性[J].科技导报,2000(6):39 -41.LI Shu-gang,QIAN Ming-gao. Simultaneous safety extraction of coal and coal-bed methane in China[J].Science & Technology Review,2000(6):39 -41.

[3] 程远平,付建华,俞启香.中国煤矿瓦斯抽采技术的发展[J].采矿与安全工程学报,2009,26(2):127 -139.CHENG Yuan-ping,FU Jian-hua,YU Qi-xiang. Development of gas extraction technology in coal mines of China[J]. Journal of Mining & Safety Engineering,2009,26(2):127 -139.

[4] 李树刚,钱鸣高,石平五.综放开采覆岩离层裂隙变化及空隙渗流特性研究[J].岩石力学与工程学报,2000,19(5):604 -607.LI Shu-gang,QIAN Ming-gao,SHI Ping-wu. Study on bed-separated fissures of overlying stratum and interstice permeability in fully-mechanized top coal caving[J].Chinese Journal of Rock Mechanics and Engineering,2000,19(5):604 -607.

[5] 许家林,钱鸣高,金宏伟.基于岩层移动的“煤与煤层气共采”技术研究[J].煤炭学报,2004,29(2):129 -132.XU Jia-lin,QIAN Ming-gao,JIN Hong-wei. Study on“coal and coal-bed methane simultaneous extraction”technique on the basis of strata movement[J].Journal of China Coal Society,2004,29(2):129 -132.

[6] 李树刚,李生彩,林海飞,等.卸压瓦斯抽取及煤与瓦斯共采技术研究[J]. 西安科技大学学报,2002,22(3):247 -249.LI Shu-gang,LI Sheng-cai,LIN Hai-fei,et al.Technique of drawing relieved methane and simultaneous extraction of coal and coalbed methane[J].Journal of Xi’an University of Science and Technology,2002,22(3):247 -249.

[7] 袁 亮.卸压开采抽采瓦斯理论及煤与瓦斯共采技术体系[J].煤炭学报,2009,34(1):1 -8.YUAN Liang.Theory of pressure-relieved gas extraction and technique system of integrated coal production and gas extraction[J].Journal of China Coal Society,2009,34(1):1 -8.

[8] 钱鸣高,许家林.覆岩采动裂隙分布的“O”形圈特征研究[J].煤炭学报,1998,23(5):466 -469.QIAN Ming-gao,XU Jia-lin.Study on the“O shape”circle distribution characteristics of mining induced fractures in the overlaying strata[J]. Journal of China Coal Society,1998,23(5):466 -469.

[9] 许家林,孟广石.应用上覆岩层采动裂隙“O”形圈特征抽放采空区瓦斯[J].煤矿安全,1995(7):1 -3.XU Jia-lin,MENG Guang-shi. Application of overlying rock mining-induced fractures“O ”ring characteristics of goaf gas drainage[J]. Safety in Coal Mines,1995(7):1 -3.

[10]李宵尖,姚精明,何富连.高位钻孔瓦斯抽放技术理论与实践[J].煤炭科学技术,2007,35(4):16 -17.LI Xiao-jian,YAO Jing-ming,HE Fu-lian. Theory and practices on high level borehole gas drainage technology[J].Coal Science and Technology,2007,35(4):16 -17.

[11]朱红青,张民波,王 宁,等.Y 型通风高位钻孔抽采被保护层卸压瓦斯研究[J].煤炭科学技术,2013,41(2):56 -59.ZHU Hong-qing,ZHANG Min-bo,WANG Ning,et al.Study on pressure released gas drainage in protected seam with high level borehole under Y type ventilation[J].Coal Science and Technology,2013,41(2):56 -59.

[12]王耀锋,聂荣山.基于采动裂隙演化特征的高位钻孔优化研究[J].煤炭科学技术,2014,42(6):86 -91.WANG Yao-feng,NIE Rong-shan. Study on high level borehole optimization based on evolving characteristics of mining induced fracture[J].Coal Science and Technology,2014,42(6):86 -91.

[13]刘桂丽,杨跃奎,撒占友.高位钻孔瓦斯抽采参数优化设计[J].西安科技大学学报,2012,32(4):450 -458.LIU Gui-li,YANG Yue-kui,SA Zhan-you. Optimal design of high position boring drainage parameters[J].Journal of Xi’an University of Science & Technology,2012,32(4):450 -458.

[14] Itasca Consulting Group Inc. Universal distinct element code[R]. Minnesota:Itasca Consulting Group Inc,1996.

[15]娄金福.顶板瓦斯高抽巷采动变形机理及优化布置研究[D].徐州:中国矿业大学矿业工程学院,2008.LOU Jin-fu. Research on the deformation mechanism and the location optimization of high-level entry for gas extraction[D]. Xuzhou:China University of Mining &Technology,2008.