C/C-ZrC复合材料抗烧蚀性能研究

李翠艳, 畅丽媛, 曹丽云, 费 杰, 孔新刚

(陕西科技大学 材料科学与工程学院, 陕西 西安 710021)

C/C-ZrC复合材料抗烧蚀性能研究

李翠艳, 畅丽媛, 曹丽云, 费杰, 孔新刚

(陕西科技大学 材料科学与工程学院, 陕西 西安710021)

摘要:本文采用微波水热技术在碳纤维预制体中原位合成ZrO2,经热梯度化学气相渗透致密化和高温石墨化处理,制备了C/C-ZrC复合材料.利用氧乙炔焰测试C/C-ZrC复合材料的抗烧蚀性能,研究了ZrC含量对复合材料抗烧蚀性能的影响规律;借助XRD、SEM等测试手段分析复合材料烧蚀前后的物相及微观结构.研究结果表明:C/C复合材料内的ZrO2经碳热还原反应后转变为亚微米级ZrC颗粒,可弥散分布在基体碳中.当ZrC含量为7.33 wt%时,复合材料呈现出最低的烧蚀率,相比C/C复合材料,线烧蚀率和质量烧蚀率分别降低了27.1%和37.9%.当ZrC含量为8.92 wt%时,复合材料中裂纹的增加是烧蚀性能降低的主要原因.裂纹不仅提供了氧扩散通道加速碳的氧化,而且裂纹的增加降低了复合材料的导热系数,使复合材料在烧蚀过程具有较高的表面温度以加速复合材料的烧蚀.

关键词:C/C复合材料; 微波水热; ZrC; 烧蚀性能

0引言

碳/碳(C/C)复合材料具有低密度、抗热震、高导热率和低的热膨胀系数等特性,被认为是最理想的超高温结构材料之一,但C/C复合材料在高温和高速气流下显著氧化和烧蚀,限制了其在航空航天领域的应用[1,2].

ZrC是一种难熔金属碳化物,熔点高达3 540 ℃,化学稳定性好,抗热震性能好[3].其氧化产物ZrO2的熔点为2 700 ℃,且具有较低的蒸汽压,在烧蚀条件下形成玻璃态保护膜可降低氧扩散率,同时提高C/C复合材料的抗冲刷能力[4].把ZrC引入C/C复合材料制备成C/C-ZrC复合材料,综合了超高温陶瓷的高熔点、高化学稳定性和C/C复合材料作为纤维复合材料和碳材料的优点,是提高C/C复合材料抗烧蚀性能的有效方法之一.

崔红等[5]通过将难熔金属氧化物粉体加入到浸渍树脂制得ZrC含量不同的C/C复合材料,采用电弧驻点烧蚀测试复合材料抗烧蚀性能,结果表明:掺杂量为5 wt% ZrC的复合材料展现出最优的抗烧蚀性能,当驻点压力为2.0 MPa,其线烧蚀率为0.23 mm/s.

沈学涛等[6]采用难熔金属盐溶液浸渍法制备了C/C-ZrC复合材料,研究了复合材料在氧乙炔烧蚀条件的烧蚀性能.结果表明:在氧乙炔烧蚀条件下,当ZrC含量为4.14 wt%时,复合材料线烧蚀率和质量烧蚀率分别为5.1×10-4mm/s和6.2×10-4g/s.武海棠等[7]以聚合有机锆和PCS为原料,采用前驱体浸渍裂解工艺制备了C/C-ZrC-SiC复合材料,其质量烧蚀率和线烧蚀率随着ZrC含量的增加先减小后增大,其中ZrC含量为17.45vol%的复合材料具有最优的抗烧蚀性能, 即在等离子焰烧蚀300 s后,其质量烧蚀率仅为1.77 mg/s,线烧蚀率为0.55μm/s.Wang等[8,9]通过反应熔融浸渗工艺成功制备出C/C-ZrC和C/C-SiC-ZrC复合材料,并研究了材料形成的反应动力学机理及抗烧蚀性能,氧乙炔烧蚀条件下C/C-ZrC复合材料线烧蚀率和质量烧蚀率分别为0.002 mm/s和0.004 g/s.李照谦等[10]采用等温化学气相渗透结合反应熔融浸渍的方法制备了C/C-SiC-ZrC复合材料,研究了复合材料的微观结构和烧蚀性能,结果表明当熔融反应温度为2 300 ℃时,C/C-SiC-ZrC复合材料在氧乙炔烧蚀条下具有优异的烧蚀性能,线烧蚀率和质量烧蚀率分别为1.33μm/s和0.24 mg/s.

上述工艺将ZrC颗粒引入C/C复合材料中有效的改善了复合材料的抗烧蚀性能,然而制备过程中存在ZrC颗粒分布不均、高温熔液对碳纤维损伤、且部分液态前驱体具有毒性等问题,限制了复合材料抗烧蚀性能的进一步提高.

水热技术是在亚临界和超临界条件下进行的合成反应,水热的超临界流体状态下物质具有传输速度快且渗透能力强的特点.结合微波加热的特点,微波水热反应不仅可以有效提高材料制备的效率,而且生成的氧化物易于在C/C复合材料中形成弥散分布,有利于烧蚀性能的提高.曹丽云等[11]已采用微波水热技术将Al(PO3)3颗粒用于C/C复合材料的低温抗氧化改性.经473 K、60 min微波水热改性的C/C复合材料在973 K空气下氧化10 h后,质量失重仅为11 mg/cm2.

本研究利用微波水热反应将ZrO2颗粒引入C/C复合材料,经热梯度化学气相渗透(TCVI)致密化和高温石墨化处理,制备了C/C-ZrC复合材料,研究了ZrC的加入量对C/C复合材料抗烧蚀性能的影响规律及复合材料的抗烧蚀机理.

1实验部分

1.1C/C-ZrC复合材料的制备

首先将碳纤维预制体置于等温化学气相沉积炉沉积,得到含有预碳层的碳纤维预制体(~0.72 g/cm3),将预制体加工成Ф30 mm×10 mm的圆片样;以ZrCl4为锆源前驱物,配置0.5 mol/L的ZrCl4溶液,并用浓度为2 mol/L的NaOH溶液调节溶液的pH值为13;然后将预制体圆片样与配置好的ZrCl4溶液一同置于反应罐内,进行微波水热反应,微波水热反应温度为200 ℃,时间为40 min;微波水热反应将ZrO2颗粒引入碳纤维预制体内,然后进行TCVI热解碳致密化,最后将致密化后的试样在氩气气氛进行高温处理得到C/C-ZrC复合材料,高温处理过程中引入到碳纤维预制体中的ZrO2与碳发生碳热还原反应,如式(1)所示:

ZrO2(s)+3C(s)→ZrC(s)+2CO(g)

(1)

C/C-ZrC复合材料中ZrC的含量通过微波水热反应次数控制,根据公式(2)可以计算出复合材料中ZrC的质量百分含量.

(2)

式中:m0-微波水热处理前碳纤维预制体的质量(g);m1—微波水热处理后含ZrO2碳纤维预制体的质量(g);m1- m0—引入到碳纤维预制体中ZrO2的质量(g);m—制备的复合材料的最终质量(g);MZrC和MZrO2分别为ZrC和ZrO2的分子量.

1.2测试与表征

C/C-ZrC复合材料的密度用体积密度表征,即分别测定试样的质量和体积,根据式(3)计算出材料的密度.

m=ρV

(3)

式中:m—试样质量(g);V—试样体积(cm3).

氧乙炔烧蚀测试按照GJB323A-96标准进行,将制备的复合材料加工成圆柱状试样,试样尺寸为Φ30 mm×10 mm.烧蚀时喷嘴到试样初始表面的距离都是10 mm.烧蚀开始时,喷枪将约2 800 ℃~3 000 ℃的焰流以90 °角冲蚀试样中心,烧蚀的时间为60 s, 试样表面中心区域的烧蚀温度通过光学高温计测量.通过测量试样烧蚀时间、烧蚀前后试样的厚度和质量变化来计算材料的烧蚀率.分别用线烧蚀率(Rl,式(4))和质量烧蚀率(Rm,式(5))表征材料的烧蚀性能.

(4)

(5)

式中,Rl—试样的线烧蚀率(mm/s);d0—试样烧蚀前的中心厚度(mm);d1—试样烧蚀后的中心厚度(mm);Rm—试样的质量烧蚀率(g/s);m0—试样烧蚀前质量(g);m1—试样烧蚀后的质量(g);t—烧蚀时间(s).

采用X射线衍射仪(XRD,X′pert Highscore)对复合材料的物相进行测定.实验条件为Cu靶Kα线,X-射线波长λ=0.154 056 nm,管压40 kv,管流40 mA,2θ扫描范围度15 °~85 °,步宽0.02 °.采用JSM-6460型扫描电镜(SEM)观察材料的微观组织形貌和试样烧蚀前后的表面形貌.

2结果与讨论

2.1C/C-ZrC复合材料物相与微观结构分析

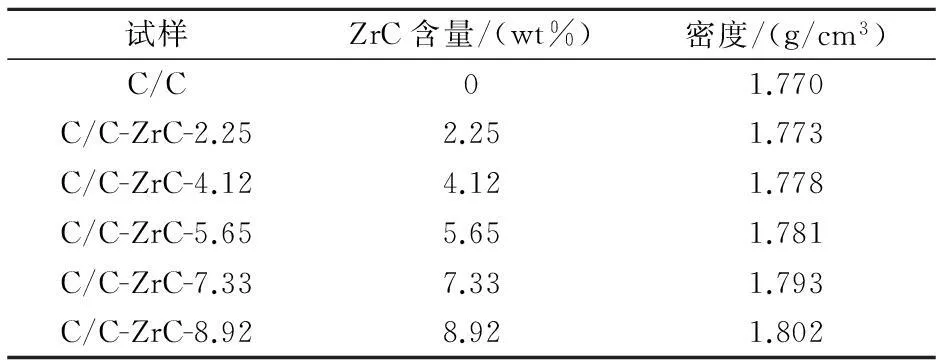

表1给出了所制备的C/C-ZrC复合材料密度和ZrC含量数据.可以看出,复合材料的密度随着ZrC含量增加而略有增大,这主要是由于ZrC具有高的密度,约为6.70 g/cm3.

表1 不同ZrC含量C/C-ZrC复合材料密度

图1为所制备复合材料的XRD图谱,可以看出在XRD图谱中的26.3 °、42.5 °和49.5 °分别对应了碳的(0 0 2)、(0 2 0)及(1 0 0)晶面的衍射峰.图谱中32.8 °、38.1 °、55.1 °和65.7 °分别对应了ZrC的(1 1 1)、(2 0 0)、 (2 2 0)和(3 1 1)面的衍射峰,表明采用微波水热在碳纤维预制体内引入的ZrO2颗粒经高温石墨化处理转变为ZrC,实现将ZrC引入C/C复合材料的目的,且随着ZrC含量的增加,C/C-ZrC复合材料中ZrC峰强度越高.

图1 不同ZrC含量C/C-ZrC复合材料的XRD图谱

图2为不同ZrC含量C/C-ZrC复合材料的背散射图.从XRD结果分析可知石墨化后通过微波水热引入的ZrO2完全转变为ZrC,背散射图谱中的白色相是ZrC.对比不同ZrC含量C/C-ZrC复合材料的ZrC分布可知:当ZrC含量较低时,如图2(a)和2(b)所示,ZrC趋于在碳纤维束内分布,纤维束间分布较少,这与合成的ZrO2主要依附在碳纤维表面生长有关,随着ZrC含量的增加,纤维束间ZrC含量增多,ZrC在复合材料中的分布趋于均匀,如图2(c)所示,继续增大ZrC的含量,由于ZrO2的团聚,使得ZrC的分布也出现了偏聚,如图2(d)所示.当ZrC含量为7.33 wt%时,C/C-ZrC复合材料内的ZrC颗粒分布较均匀,ZrC颗粒尺寸为亚微米级.

(a)2.25 wt% (b)4.12 wt%

(c)7.33 wt% (d)8.92 wt%图2 不同ZrC含量C/C-ZrC复合材料的背散射图

2.2C/C-ZrC复合材料的烧蚀性能

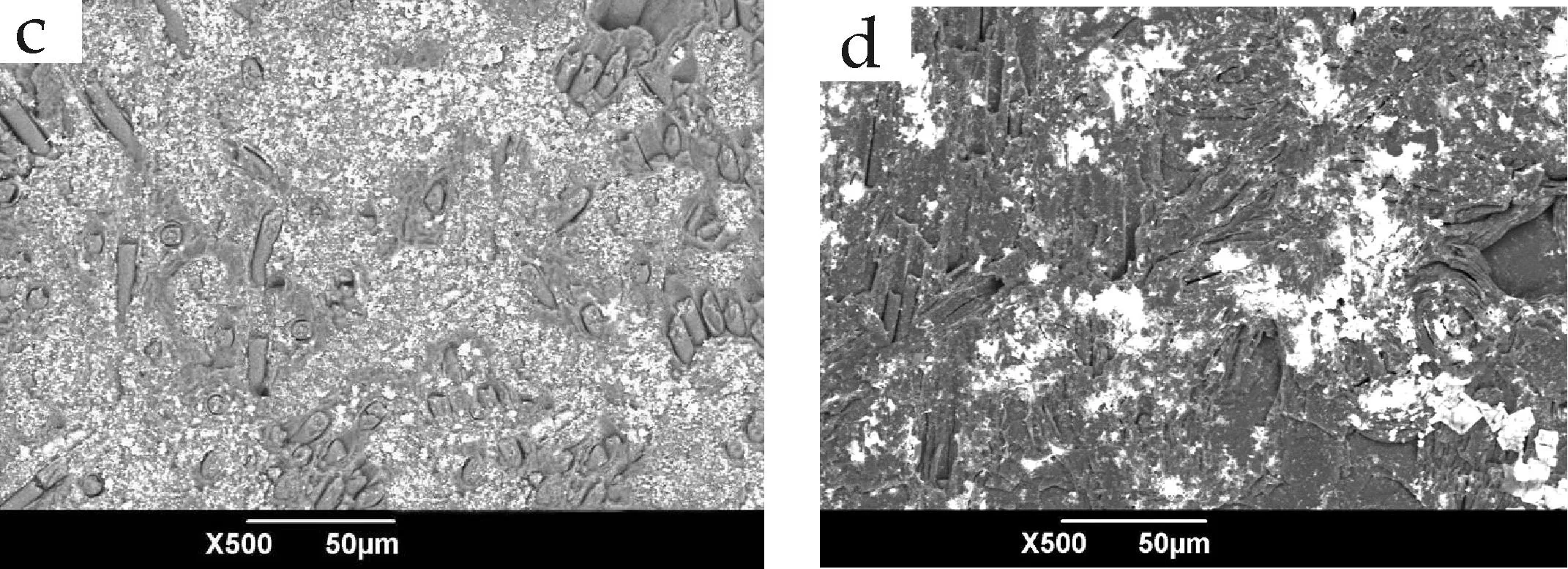

图3为不同ZrC含量的C/C-ZrC复合材料的线烧蚀率和质量烧蚀率.随着ZrC含量的增加,复合材料的线烧蚀率和质量烧蚀率呈现了相似的趋势.当ZrC含量低于7.33 wt%时,随着ZrC含量的增加,烧蚀率降低.当ZrC含量为7.33 wt%时,复合材料呈现出最低的烧蚀率,和C/C复合材料相比,线烧蚀率和质量烧蚀率分别降低了27.1%和37.9%.在C/C复合材料中引入ZrC提高了复合材料的烧蚀性能.当ZrC含量大于7.33 wt%时,随着ZrC含量的增加,烧蚀率增加.

图3 C/C-ZrC复合材料的线烧蚀率和质量烧蚀率

图4为不同ZrC含量C/C-ZrC复合材料烧蚀后的XRD图谱.从图中可以发现烧蚀后C/C-ZrC复合材料出现了ZrO2的衍射峰,而且随着ZrC含量的增加,XRD图谱中的ZrO2峰强度越高,说明烧蚀过程中生成的ZrO2量越多.

图4 C/C-ZrC复合材料烧蚀后的XRD图谱

(a)0 wt% (b)2.25 wt%

(c)4.12 wt% (d)5.65 wt%

(e)7.33 wt% (f)8.92 wt%图5 C/C-ZrC复合材料烧蚀后的形貌

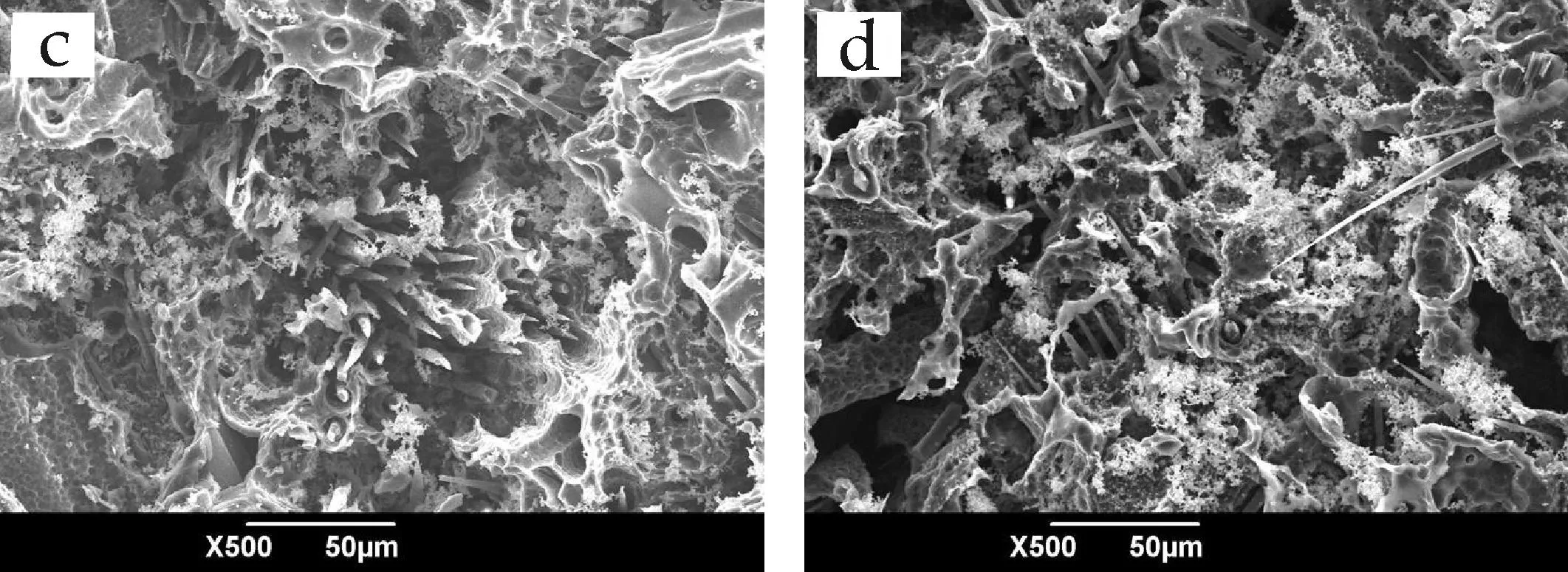

图5为不同ZrC含量C/C-ZrC复合材料烧蚀后的微观形貌.在C/C复合材料中,碳纤维和基体界面处存在大量的孔隙,碳纤维烧蚀成针状,烧蚀沿纤维轴向扩展,且复合材料中存在大量由于纤维和基体的烧蚀和断裂而留下的孔洞(如图5(a)所示).对于C/C-ZrC复合材料,在碳纤维周围存在较多基体碳,且碳纤维端部烧蚀后较为平整,在碳纤维间隙内可以看到白色的烧蚀产物,根据XRD的分析结果,可以推断该白色的烧蚀产物即为ZrO2.当ZrC含量为2.25 wt%时,其烧蚀形貌基本与未改性C/C复合材料类似,碳纤维呈针状,纤维与基体之间界面处烧蚀严重,如图5(b)所示.随着ZrC含量的增加,烧蚀形成的ZrO2量明显增多,不仅存在碳纤维孔隙之间,而且也分布在烧蚀表面,如图5(c)、5(d)、5(e)所示.由于烧蚀形成的ZrO2量的增多,对基体碳材料的保护也更加明显,可以发现更多的碳基体和碳纤维残留在烧蚀表面.

2.3C/C-ZrC复合材料的抗烧蚀机理

C/C复合材料的烧蚀机理涉及到材料的热化学烧蚀、热物理烧蚀和机械剥蚀[12,13].C/C复合材料的热化学烧蚀是指碳在高温燃气条件下与燃气中的含氧组分(O2,H2O和CO2等)发生的化学反应(主要是氧化),造成材料表面的碳以CO或CO2的形式损失掉;机械剥蚀是指材料在高温燃气的冲刷作用下纤维或者基体产生颗粒状或片状剥落;热物理烧蚀主要是碳在高温燃气条件下发生物理变化而产生的质量消耗,针对C/C复合材料主要指碳的升华.但是它们之间不是孤立的,相互间存在着复杂的影响.燃气的热物理作用会使材料因内应力或者热膨胀产生裂纹,更严重的会导致材料表面发生剥落,从而增大材料的机械剥蚀,而且裂纹会给氧提供进入材料内部的通道而加大材料的热化学剥蚀.但热化学烧蚀会使材料表面变粗糙,表面材料强度降低,从而在燃气冲刷下发生机械剥蚀.

在C/C复合材料内引入ZrC,一方面由于ZrC的存在,在烧蚀过程中ZrC与O2反应消耗了高温气流环境中的部分氧气,削弱了热化学烧蚀过程中碳纤维及基体碳的氧化程度.高温条件下形成的熔融氧化物层可以有效阻止氧的扩散,抑制碳的氧化,从而改善复合材料的抗烧蚀性能;另一方面,C/C-ZrC复合材料中加入一定量的ZrC并弥散分布在碳基体中,ZrC具有高熔点、高硬度、高的化学稳定性、耐蚀、耐热冲击等优异的性能,在界面结合适宜的情况下,可有效提高材料整体的抗机械磨蚀和冲刷性能.

根据传统的碳化物改性C/C复合材料的抗烧蚀机理,随着ZrC含量的增加,复合材料的抗烧蚀性能应是持续提高的.然而,当ZrC含量大于7.33 wt%时,复合材料的抗烧蚀性能降低.复合材料中裂纹的增加是烧蚀性能降低的主要原因.一方面,裂纹提供了氧扩散通道加速碳的氧化;另一方面,裂纹的增加降低了复合材料的导热系数[14-16].高的导热系数可提高中心烧蚀区域的热扩散,使烧蚀中心温度降低,从而改善复合材料烧蚀性能.

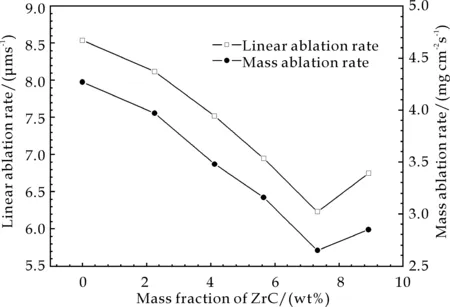

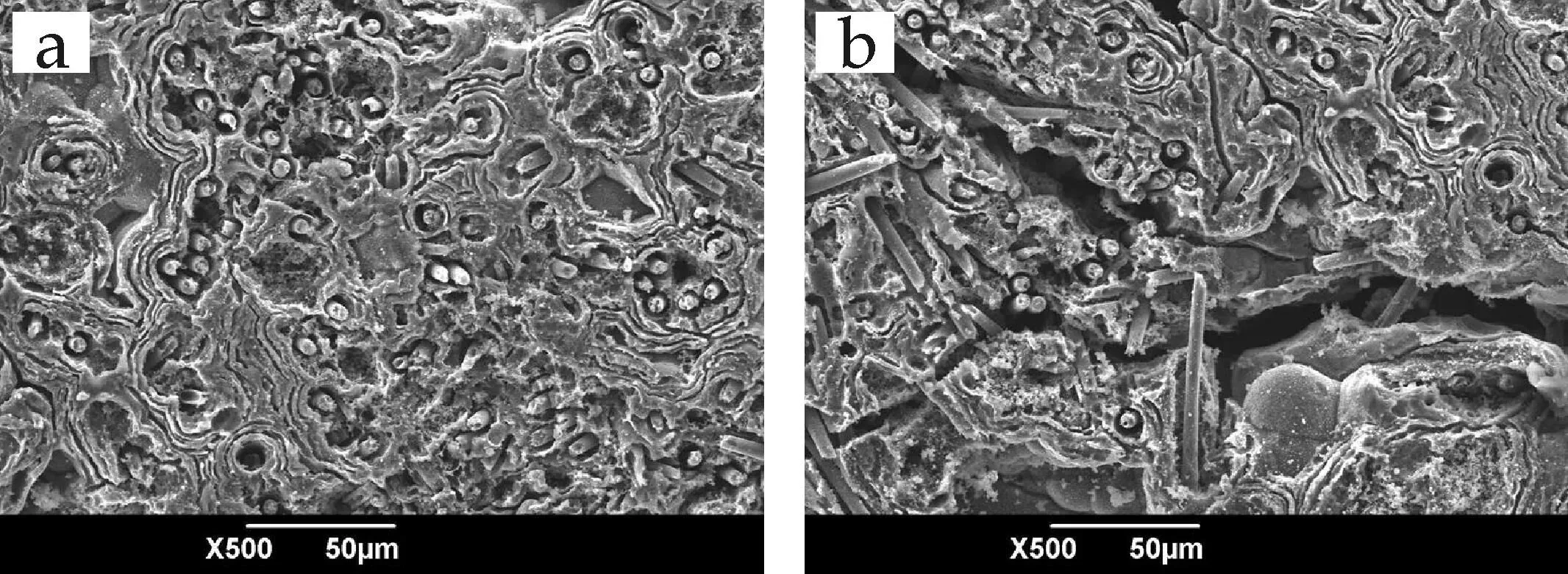

图6 为无裂纹和有裂纹区域的C/C-ZrC复合材料烧蚀后的形貌.在烧蚀初期(20 s),无裂纹和有裂纹区域的C/C-ZrC复合材料烧蚀后的形貌区别很小,如图6(a)、6(b)所示.然而,烧蚀60 s后,两者的烧蚀形貌有显著的区别.复合材料无裂纹区域的烧蚀形貌趋于一致,如图6(c)所示.复合材料裂纹区域烧蚀后,由于裂纹区域的易氧化使其在烧蚀过程中变为宽的孔隙,如图6(d)所示.裂纹的存在使得内部的纤维和基体易发生快速的氧化.在高温、高压和高速燃气条件下,氧化造成的局部区域力学性能的恶化造成复合材料的机械剥落,使得复合材料的裂纹区域烧蚀更为显著.

(a)无裂纹区域的烧蚀20 s (b) 裂纹区域的烧蚀20 s

(c)无裂纹区域的烧蚀60 s (d)有裂纹区域的烧蚀60 s图6 C/C-ZrC复合材料烧蚀后的形貌

图7为不同ZrC含量C/C-ZrC复合材料烧蚀过程的表面温度.可以看出,引入ZrC后复合材料烧蚀过程的表面温度降低,其中ZrC含量为7.33 wt%时复合材料的表面温度最低.低的反应温度可以降低碳材料的氧化速率,有利于缓解碳材料的氧化.因此,C/C复合材料中引入ZrC可以有效的改善复合材料的抗烧蚀性能.然而,ZrC含量为8.92 wt%时复合材料的表面温度高于含量为7.33 wt%时的复合材料,这主要是由于ZrC含量为8.92 wt%时复合材料中裂纹的产生.复合材料的导热系数对裂纹是敏感的,材料中裂纹含量越多,复合材料导热系数越低.导热系数的降低使烧蚀过程烧蚀区域热扩散降低,因此复合材料表现为较高的表面温度,使得复合材料的抗烧蚀性能降低.

图7 不同ZrC含量C/C-ZrC复合材料的表面烧蚀温度

3结论

(1)利用微波水热反应将ZrO2颗粒引入C/C复合材料,经热梯度化学气相渗透致密化和高温石墨化处理,制备了C/C-ZrC复合材料.碳纤维预制体内的ZrO2经高温处理碳热还原反应后转变为亚微米ZrC颗粒,当ZrC含量为7.33 wt%时,C/C-ZrC复合材料内的ZrC颗粒分布均匀.

(2)随着ZrC含量的增加,C/C-ZrC复合材料的烧蚀率降低,当ZrC含量为7.33 wt%时,复合材料呈现出最低的烧蚀率.当ZrC含量大于7.33 wt%时,复合材料的抗烧蚀性能降低.复合材料中裂纹的增加是烧蚀性能降低的主要原因.一方面,裂纹提供了氧扩散通道加速碳的氧化;另一方面,裂纹的增加降低了复合材料的导热系数,使复合材料表现为较高的表面温度,导致复合材料的抗烧蚀性能降低.

参考文献

[1] 李贺军.炭/炭复合材料[J].新型炭材料,2001,16(2):7-8.

[2] N.S.Jacobson,D.M.Curry.Oxidation microstructure studies of reinforced carbon/carbon[J].Carbon,2006,44(7):1 142-1 150.

[3] C.R.Wang,J.M.Yang,W.Hoffman.Thermal stability of refractory carbide/boride composites[J].Mater.Chem.Phys,2002,74(3):272-281.

[4] Q.M.Liu,L.T.Zhang,J.Liu,et al.The oxidation behavior of SiC-ZrC-SiC coated C/SiC minicomposites at ultrahigh temperatures[J].J.Am.Ceram.Soc.,2010,93(12):3 990-3 992.

[5] 崔红,苏君明,李瑞珍,等.添加难熔金属碳化物提高C/C复合材料抗烧蚀性能的研究[J].西北工业大学学报,2000,18(4):669-673.

[6] X.T.Shen,K.Z.Li,H.J.Li,et al.Microstructure and ablation properties of zirconium carbide doped carbon/carbon composites[J].Carbon,2010,48:344-351.

[7] 武海棠,魏玺,于守泉,等.整体抗氧化C/C-ZrC-SiC复合材料的超高温烧蚀性能研究[J].无机材料学报,2011,26(8):852-856.

[8] Y.G.Wang,X.J.Zhu,L.T.Zhang,et al.Reaction kinetics and ablation properties of C/C-ZrC composites fabricated by reactive melt infiltration[J].Ceram.Int.,2011,37(4):1 277-1 283.

[9] Y.G.Wang,X.J.Zhu,L.T.Zhang,et al.C/C-SiC-ZrC composites fabricated by reactive melt infiltration with Si0.87Zr0.13alloy[J].Ceram.Int.,2012,38(5):4 337-4 343.

[10] Z.Q.Li,H.J.Li,S.Y Zhang.Effect of reaction melt infiltration temperature on the ablation properties of 2D C/C-SiC-ZrC composites[J].Corros.Sci.,2012,58:12-19.

[11] L.Y.Cao,Q.Mi,J.F.Huang,et al.Influence of hydrothermal treatment temperature on oxidation modification of C/C composites with aluminum phosphates solution by a microwave hydrothermal process[J].Corros.Sci.,2010,52:3 757-3 762.

[12] 沈学涛,李克智,李贺军,等.碳化铪改性炭/炭复合材料喉衬的热化学烧蚀[J].无机材料学报,2011,26(4):427-432.

[13] 李淑萍,李克智,郭领军,等.HfC改性C/C复合材料整体喉衬的烧蚀性能研究[J].无机材料学报,2008,23(6):1 155-1 158.

[14] C.Vincent,J.F.Silvain,J.M.Heintz,et al.Effect of porosity on the thermal conductivity of copper processed by powder metallurgy[J].J.Phys.Chem.Solids,2012,73:499-504.

[15] E.Kamseu, B.Nait-Ali,M.C.Bignozzi,et al.Bulk composition and microstructure dependence of effective thermal conductivity of porous inorganic polymer cements[J].J.Eur.Ceram.Soc.,2012,32:1 593-1 603.

[16] J.Bourret,N.Tessier Doyen,B.Nait-Ali,et al.Effect of the pore volume fraction on the thermal conductivity and mechanical properties of kaolin-based foams[J].J.Eur.Ceram.Soc.,2013,33:1 487-1 495.

The ablation resistance properties of C/C-ZrC composites

LI Cui-yan, CHANG Li-yuan, CAO Li-yun, FEI Jie, KONG Xin-gang

(School of Materials Science and Engineering, Shaanxi University of Science & Technology, Xi′an 710021, China)

Abstract:The C/C-ZrC composites were prepared by the following process.First,zirconia was introduced into the carbon fiber preforms by a microwave-hydrothermal reaction.And then,the C/C-ZrC composites were desified by thermal gradient chemical vapor infiltration.The ablation property of the composites was performed with an oxyacetylene torch.The effect of the addition of ZrC on the ablation resistance of the composites was studied.The phase and microstructure of the composites were analyzed by XRD and SEM.Results show that the ZrO2in the composites was fully converted into submicrometer ZrC by a carbothermal reduction reaction of ZrO2with pyrocarbon.The ZrC grain is uniformly embedded in the carbon matrix.The C/C composites containing 7.33 wt% ZrC exhibit the best ablation resistance.Compared with the C/C composites,the linear and mass ablation rate was reduced by 27.1% and 27.1% respectively.The decrease in the ablation resistance of the composites is attributed to the increasing number of cracks in the composites,when the ZrC content is 8.92 wt%.Oxidation is accelerated by the cracks in the composites as they enable the oxidizing agent to diffuse.Furthermore,cracks can reduce the thermal conductivity of the composites,which results in an increase in ablation temperature and acceleration of ablation.

Key words:C/C composites; microwave-hydrothermal; ZrC; ablation

中图分类号:TB332

文献标志码:A

文章编号:1000-5811(2015)05-0060-06

作者简介:李翠艳(1979-),女,陕西西安人,讲师,博士,研究方向:纳米材料及复合材料

基金项目:国家自然科学基金项目(51302160); 陕西省科技厅自然科学基础研究计划项目(2014JQ6226); 陕西科技大学博士科研启动基金项目(BJ14-15)

收稿日期:*2015-04-19