重力油水分离器分离效果的实验研究*

侯 健 俞接成 苏民德

(1.北京石油化工学院;2.北京化工大学)

重力油水分离器分离效果的实验研究*

侯 健**1,2俞接成1苏民德1

(1.北京石油化工学院;2.北京化工大学)

通过实验分析了影响重力油水分离器分离效果的因素,实验结果表明:入口流速越低,油滴粒径越大,油水分离效果越好;聚结构件对重力油水分离器分离效果具有明显影响,平行蛇形板构件和平行波纹板构件更有利于提高油水分离效率;本实验采用平行蛇形板构件或平行波纹板构件,在入口流速为0.5m/s、搅拌转速为200r/min的条件下,水出口含油量低于0.5%,油出口含油率接近50%,具有良好的油水分离效果。

重力油水分离器 分离效果 入口流速 搅拌转速 聚结构件

我国经济目前正处于快速发展阶段,对能源的需求也不断增大,石油和天然气的开采和利用已成为国民经济的重要支柱[1]。目前我国油田进入高含水期,大部分油田已经进入中后期开采阶段,随着油田的老化和回注水量的增加,原油采出液的含水率不断上升,有些油田采出液的含水率高达90%以上。为了满足实际生产的需要,减少含油污水对环境造成的污染与危害事件,必须对原油的采出液进行油水分离[2]。

油水分离器是原油处理过程中不可缺少的核心设备,并发挥着越来越重要的作用。重力分离器因其具有结构简单、流动阻力小、使用维护费用低以及可以处理大流量的油水混合物等优点成为采油平台上分离设备的首选。目前重力分离器还存在着很多不足,需要进一步的优化设计[3]。

目前国内油田的重力油水分离设计,大多是以孤立液滴的沉降浮升为基准进行分析和确定结构尺寸,设计中忽略了分散相液滴之间的相互碰撞聚结,因而设计的分离器结构尺寸偏大,造成不必要的材料浪费和场地问题,且如果这种分离器放在海洋平台上,设备的安装更将成为问题[4~6]。

为了提高重力油水分离器的分离效果,笔者针对可能影响分离效果的因素进行了实验研究,分析了混合液入口流速、油滴粒径和不同聚结构件对油水分离效果的影响。

1 实验装置

实验装置系统主要包括重力油水分离器、油水混合搅拌罐、变频控制电机及离心输送泵等设备(图1)。输送管路材料为304不锈钢,规格为φ48mm×8mm,内径为32mm,配有涡轮流量计、压力表和相应阀门。在搅拌罐中配制5%含油率的油水混合液,由输送泵将其送入重力油分离器中,通过调节阀可以控制分离器的入口流量,油水混合液在重力分离器中分离,油、水分别从油出口和水出口输出,流回搅拌罐后重新混合循环使用。

2 实验及测量

2.1实验方案

本实验将讨论混合液入口流速、油水混合搅拌转速(油滴粒径)及不同聚结构件等因素对油水分离效果的影响。入口流速选择了0.5、1.0、1.5m/s,搅拌转速选择了200、250r/min,聚结构件选择了无聚结构件、平行平板、平行蛇形板、背向蛇形板和平行波纹板。笔者分别制定了在使用相同平行蛇形板构件条件下,验证不同入口流速和不同搅拌转速对分离效果影响的实验方案和在相同搅拌转速200r/min条件下,验证不同入口流速和不同聚结构件对分离效果影响的实验方案。

图1 重力油水分离实验装置系统

2.2实验步骤

首先在搅拌罐内分别加入570L水和30L白油(10#),配制600L含油量为5%的油水混合液;通过变频器电源控制搅拌桨分别以200、250r/min的转速搅拌混合液,使油水充分混合,调制成不同油滴粒径的油水混合物;混合后由输送泵在管路内循环,通过调节阀调节进入分离器的油水混合物流量(入口流速分别为0.5、1.0、1.5m/s);调节出口阀门,控制油出口和水出口分流比为1∶19;待实验管路稳定运行30min以上后,分别从入口、聚结前取样口(上、中、下)、聚结后取样口(上、中、下)、油出口和水出口取样品50mL。

2.3测量方法

首先将取样用的烧杯依次贴上标签,分别称量空烧杯质量并记录;依次从入口、聚结前取样口(上、中、下)、聚结后取样口(上、中、下)、油出口和水出口取待测样品50mL;将样品全部转入分液漏斗,以25mL石油醚洗涤采样烧杯并转入分液漏斗,充分震荡3min,静置待完全分层后,将油水层分离;石油醚层转入新烧杯,水层转入原采样烧杯并加入25mL石油醚重复萃取水中的油,待静置分层后分离;合并两次的萃取液置入原烧杯,得到含有石油醚的油相组分;将水浴锅内的水加热到65℃,将烧杯置于水浴锅中加热1h,待石油醚完全蒸除后,取出烧杯并干燥,用天平称量其质量;减去空烧杯质量得到油组分的质量,进而求得油组分的体积和在样品中的体积分数。

3 实验结果分析

实验所测试样中油的体积分数C的计算式为:

式中V——所测试样体积,L;

W1——空烧杯质量,kg;

W2——烧杯加油总质量,kg;

ρ——白油密度,kg/L。

3.1入口流速和搅拌转速对油水分离效果的影响

入口流速和搅拌转速对油水分离效果的影响如图2所示。从图2可以看出:随着入口流速的增加,水出口的含油率逐渐上升,油出口的含油率逐渐下降;入口流速越低,水出口含油量越低,油出口含油量越高,油水分离效果越好。搅拌转速为200r/min时,水出口含油率要低于搅拌转速为250r/min时的水出口含油率,油出口含油率要高于搅拌转速为250r/min时的油出口含油率;搅拌转速越低,入口油水混合物中油滴粒径越大,说明油滴粒径越大,油水分离效果越好。在本实验中,采用平行蛇形板构件时,在入口流速为0.5m/s、搅拌转速为200r/min条件下,水出口含油量低于0.5%,油出口含油量接近50%,具有良好的油水分离效果。

图2 入口流速和搅拌转速对油水分离效果的影响

3.2入口流速和聚结构件对油水分离效果的影响

入口流速和聚结构件对油水分离效果的影响如图3所示。从图3可以看出:随着入口流速的增大,水出口的含油率逐渐上升,油出口含油率下降;入口流速越低,水出口含油量越低,油出口含油率越高,油水分离效果越好;4种聚结构件下的水出口含油率均低于无聚结构件下的水出口含油率,油出口含油率均高于无聚结构件下的油出口含油率;平行蛇形板构件和平行波纹板构件对油滴的聚结效果更明显,从而使油水分离更彻底,水出口含油率更低,油出口含油率更高;平行平板构件和背向蛇形板构件对油滴的聚结效果相对一般。这是由于平行平板构件结构较为简单,背向蛇形板构件在相同尺寸内隔板数量相对较少,对提高油滴颗粒碰撞几率的影响相对较小;平行蛇形板构件和平行波纹板构件的形状更有利于油滴颗粒在流动过程中的碰撞,从而提高油滴聚结几率;而平行蛇形板构件分离效果略好于平行波纹板构件,分析认为是聚结板折角的影响,平行蛇形板构件的折角为135°,平行波纹板构件的折角为120°,液体流经聚结板,流速的大小和方向都有一定的变化,从而导致液层间存在剪切和漩涡,对油水分离效率具有一定影响。在本实验中,采用平行蛇形板构件或平行波纹板构件时,在入口流速为0.5m/s、搅拌转速为200r/min条件下,水出口含油率低于0.5%,油出口含油量接近50%,具有良好的油水分离效果。

图3 入口流速和聚结构件对油水分离效果的影响

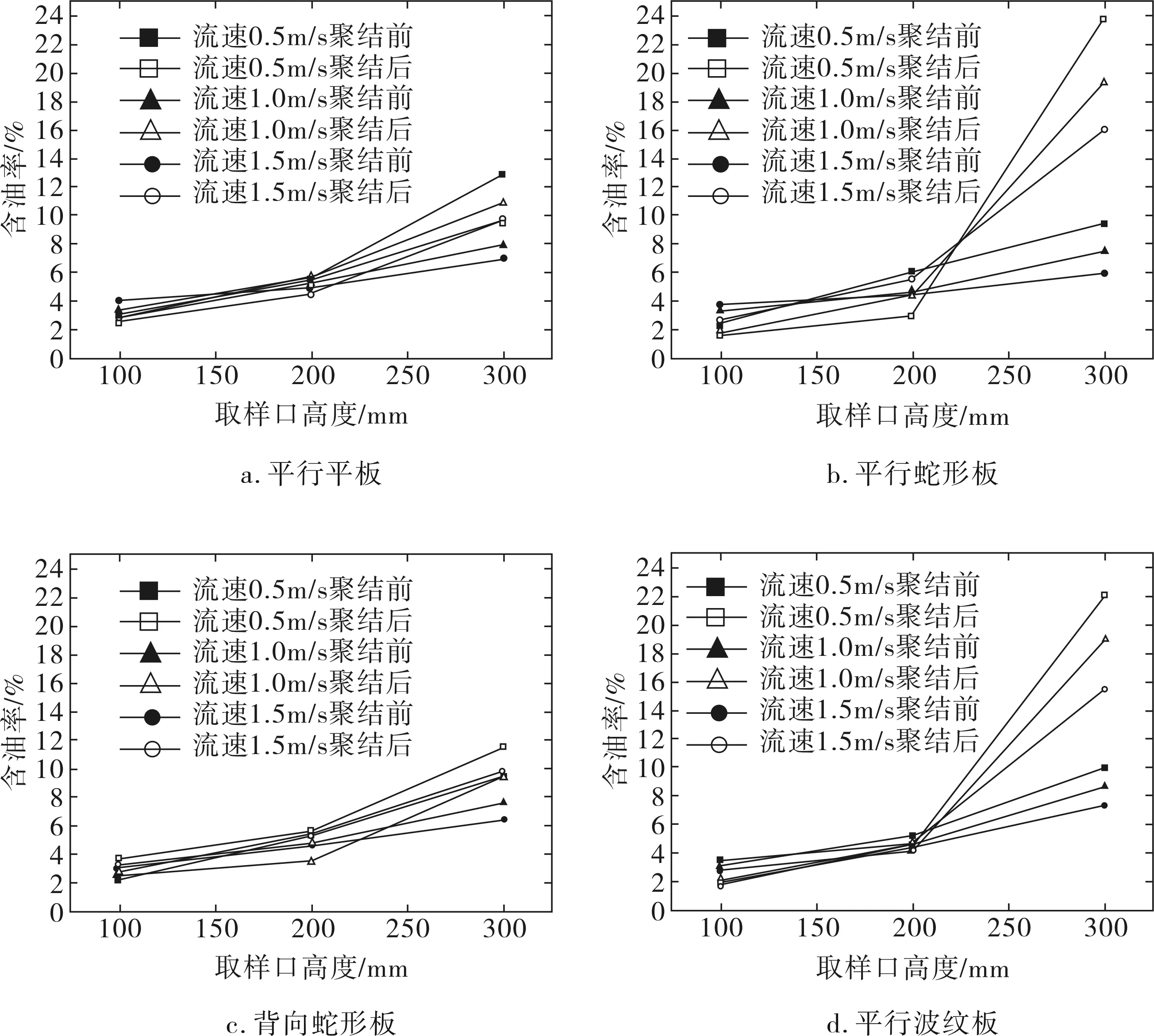

不同聚结构件下取样口的含油率如图4所示,从图4可以看出:混合液经过聚结构件后,上取样口(300mm处)含油率均有上升,说明聚结构件具有使油滴碰撞聚结从而加速油滴上浮的作用;使用平行平板构件和背向蛇形板构件时,聚结前、后上取样口的含油率之差约为2%~3%,使用平行蛇形板构件和平行波纹板构件时,聚结前、后上取样口的含油率之差约为10%~15%,说明平行蛇形板构件和平行波纹板构件对油滴的聚结效果更好。

图4 不同聚结构件下取样口含油率

4 结论

4.1在入口流速较低时,油水混合物分离效果比较理想,随着流速增加,分离效果逐渐下降,因此减小分离器入口流速有利于改善分离器效果。

4.2油水混合搅拌罐搅拌转速较低时,入口油水混合物中油滴粒径越大,分离效率越好。

4.3聚结构件对重力分离器分离效果具有明显影响,平行蛇形板构件和平行波纹板构件有利于油滴颗粒的碰撞聚结,从而加速油滴上浮,提高油水分离效率。

4.4本实验所用的重力油水分离器在入口流速为0.5m/s、搅拌转速为200r/min的条件下,采用平行蛇形板构件或平行波纹板构件,水出口含油量低于0.5%,油出口含油率接近50%,具有良好的油水分离效果。

[1] 陆耀军,王金昌.油水重力分离技术及其进展[J]. 油气田地面工程,1999,18(4):6~9.

[2] 陆耀军.油水重力分离设备技术及进展[J].化工进展,2001,20(4):50~53.

[3] 蔡飞超,马涛,腾照峰.重力油水分离特性的数值研究[J].石油矿场机械,2009,38(2):24~27.

[4] 邓小伟,杨小红,王恩成,等.软件模拟设计使三相分离器的体积缩小50%[J].国外油田工程,2002,18(10):63~64.

[5] 孙治谦,王振波,吴存仙,等.油水重力分离过程油滴浮升规律的实验研究[J].过程工程学报,2009,9(1):23~27.

[6] 倪玲英,何利民.含聚结填料分离器的分离特性试验研究[J].石油矿场机械,2007,36(10):61~64.

ExperimentalResearchonSeperatingEffectofGravityOil-WaterSeparator

HOU Jian1,2,YU Jie-cheng1, SU Min-de1

(1.BeijingInstituteofPetrochemicalTechnology,Beijing102617,China; 2.BeijingUniversityofChemicalTechnology,Beijing100029,China)

*北京市教育委员会科技计划资助项目(12010223006)。

**侯 健,男,1988年6月生,硕士研究生。北京市,102617。

TQ051.8

A

0254-6094(2015)01-0024-05

2014-04-29,

2014-05-16)

(Continued on Page 67)