注塑成型工艺试验优化设计

李雪源

(天津大学管理学院)

注塑成型工艺试验优化设计

李雪源*

(天津大学管理学院)

针对注塑成型工艺中存在的缺陷,引入正交试验设计方法,进行模具结构和工艺参数的优化设计。以模具温度、保压压力、保压时间和模内冷却时间作为影响因素,以体积收缩率、缩痕指数和熔接痕长度作为评估指标,通过利用Moldflow软件模拟熔体在型腔内的流动,得到各工艺参数影响制品成型质量的趋势图。通过正交试验设计分析,得到各工艺因素对体积收缩率、缩痕指数和熔接痕影响的程度,结合极差分析、方差分析法综合比较各组试验模拟结果,获得最优化的工艺参数组合。

注塑成型 正交试验 模具温度 工艺优化

随着社会的飞速发展,竞争日益加剧,商品经济的观念深入人心。塑料制品的生产质量和成本控制是塑料制品企业竞争的主要集中点。注塑成型作为塑料加工中的主要成型方法之一,应用得非常普遍[1]。注塑成型是将颗粒状或粉状原料从注塑机的料斗送进加热的料筒中,经过加热熔融塑化成为黏流态熔体,在注塑机柱塞或螺杆的高压推动下,以很高的流速通过喷嘴,注入模具型腔,经一定时间的保压冷却定型后可保持模具型腔的形状,然后开模分型获得成型塑料制件。虽然注塑成型在各个方面都有很广泛的应用,但是在实际的生产中由于经验不足、塑料成分结构复杂及注塑成型工艺影响等因素造成塑料件不合格[2]。所以,如何从复杂的工艺参数试验中脱离出来,增加试模的成功率,从而优化注塑工艺参数,是各个企业迫切需要解决的问题。优化工艺参数对企业提高成品率和降低生产成本是非常重要的。

1 塑料注塑成型缺陷及应对措施

注塑成型质量分为内部质量和外部质量。内部质量包括塑件的形状与尺寸精度、内部组织结构形态、密度、物理力学性能及熔接痕强度等;外部质量包括表面粗糙度和表观缺陷状况等。实际上,不论是塑件的内部质量还是外部质量,均与成型时的工艺条件、模具条件和成型物料选择密切相关。注塑成型产品常见缺陷有翘接痕、缩痕、翘曲变形、表面光泽不均匀、气穴及飞边等[3]。

1.1熔接痕

熔接痕是注塑成型产品常见的外观缺陷之一,该缺陷直接影响塑料制品的外观质量,甚至会损坏产品的力学性能。在充模过程中,两股相向聚合物熔体的流动前沿汇集到一起或一股流动前沿经过障碍物后再汇合时,因流动前沿部分已经冷却,以致于不能很好地熔合,在汇合处形成熔接痕或熔接线的现象。通常会有两种形式:一种是当产品中存在镶嵌件、孔洞或者产品的厚度变化较大时,熔体在模具内发生两个方向上的流动,交汇形成熔接痕迹;另一种是当采用多浇口时,会导致多股熔体以相对运动汇合而形成熔接痕迹。注塑成型时,要尽量减少熔接痕的数量,控制熔接痕的位置。应对措施为:优化注塑成型工艺,增大注射压力及注射速度等;增加排气槽,减少熔体流动的阻力;控制浇口位置和浇口数量。

1.2表面缩痕

表面缩痕是影响注塑制品质量的重要因素,主要是由注射过程中塑件产品收缩不均匀造成的,体现在塑件厚度方向的收缩率不同,或熔体流动方向的收缩率和垂直方向的收缩率不同。引起表面缩痕的原因有很多,产品的结构、模具设计及注塑成型工艺参数的选择等都会对最后的产品质量产生影响,其中对成型工艺参数的研究得到了人们的重视[4]。应对措施为:可通过注射后退火处理方法消除内应力;冷却时间不足时,可采用延长冷却时间。

1.3翘曲变形

翘曲变形是塑件最严重的质量缺陷,其产生与注塑成型工艺参数和模具的设计有很大关系,塑件在成型后期因收缩产生的不均匀变形和制品内部产生的内应力均会导致翘曲变形,影响尺寸和装配。因此,需要优化注塑成型工艺参数,对模具的设计进行改进以解决翘曲变形。

1.4表面光泽度差

塑料产品表面光泽度差是指产品表面失去塑料本身的光泽,整体光泽度较低。造成光泽不良的原因有很多,如模具表面过于粗糙、树脂干燥不充分使挥发物在模具与树脂之间凝缩。常用的提高塑件表面光泽度的方法有:尽量提高模具成型面的抛光质量,使其更加均匀,从根本上保证成型塑件的表面质量;优化注塑工艺参数,改善熔体在模具内的流动性能和冷却状态,提高塑件产品的表面质量。

2 注塑工艺试验分析

试验优化设计方法是对实物试验与非实物试验进行优化设计与分析的一种分析技术,它可以从不同侧重点出发,合理设计试验方案,从而有效控制试验的干扰因素,科学处理试验数据, 进行全面的优化分析,直接实现目标的优化[5]。笔者采用正交试验设计分析主要工艺参数,其交互作用对注塑成型工艺的影响规律分析采用极差分析法,并通过方差分析和极差分析对工艺参数的影响程度进行排序。

2.1正交试验设计理论

正交试验设计分析简单,易于理解。极差就是平均效果中最大值和最小值的差。有了极差就可以找到影响指标的主要因素,并找到最佳因素水平组合。而方差分析是将试验结果进行偏差平方和统计计算,对各因素指标的影响度排序。方差计算公式如下[6]:

(1)

式中k——每个水平做的补给次数;

mk——每个因素的水平数;

SA——因素A的方差。

极差计算公式为:

x=xmax-xmin

(2)

其中x为试验结果,xmax为试验结果的最大值,xmin为试验结果的最小值。

2.2注塑工艺评价指标和试验因素的选择

通常出现的注塑缺陷有熔接痕、缩痕缩孔及翘曲变形等。这些都是衡量塑料制品质量好坏的重要指标,反映着整个注射成型工艺的优劣。本次试验所使用的评价指标有顶出时的体积收缩率、缩痕指数和熔接痕长度,分别记为P1、P2、P3。这3个指标能实现数值化,给试验分析带来很大的便利。

通过对RHCM成型工艺的研究[6],选择模具温度、保压压力、保压时间和模内冷却时间这4个因素作为考察因素,分别对应记为A、B、C和D。工艺参数的水平和取值根据生产厂商的推荐值和试验经验制定出合理的方案。

2.2.1模具温度

模具温度是指和制品接触的模腔表壁温度。模具温度的高低取决于塑料有无结晶性、制品的尺寸与结构、性能要求及其他工艺条件(熔料温度、注射速率及注射压力、模塑周期)[7]。模具温度对塑料制品的性能和外观质量影响很大。模具温度过高,制品有可能出现飞边、收缩凹陷、顶出变形、冷却变形量大及制品脱模困难等缺陷,严重时会损坏模具,降低生产率。如果模温过低,熔融物料的流动阻力增大,流速减慢,甚至在流道、浇口或充模半途凝固而妨碍继续进料。

2.2.2保压压力

在注塑成型的保压补缩阶段,对模腔内的塑料熔体进行压实和向模腔内进行补料流动所需要的压力叫做保压压力。保压压力的大小取决于模具对熔体的静压力,并与制品的形状、壁厚有关。

2.2.3保压时间

一般保压时间为20~25s,保压时间短,制品密度低,尺寸偏小,易出现缩孔;保压时间长,制品内应力大,强度低,脱模困难。熔体温度高,浇口封闭时间长,保压时间也长,反之保压时间短;对于厚壁的制品,保压时间需较长,而薄壁制品,保压时间则可较短。

2.2.4模内冷却时间

模内冷却时间指注射结束到开启模具这一段时间,它的大小取决于制品的厚度、塑料的热性能、结晶性和模温。一般为30~120s。冷却时间的终点,应以保证制品脱模时不翘曲变形为原则。冷却时间过长,不仅会降低生产率,而且对复杂制品还会造成脱模困难,若强行脱模会产生脱模应力,严重时损坏制品。

3 试验设计方法

试验设计是以数学理论与数据分析为基础、制定出合理试验方案的一种方法,通过优先选择对塑件属性影响比较大的各相关工艺参数,确定出各试验参数对试验目标的影响度大小,从而可以调节试验目标影响最大的试验参数以取得更好的试验结果,同时可以获得各个试验参数最佳水平组合。目前应用最为广泛的是正交设计方法,通过计算各因素水平对试验结果的影响,采用极差分析法,能够较快的得到比较优化的试验方案和试验因素对试验结果的影响程度。通过对正交试验表进行简单的计算,能够获得足够的数据信息,进而节约试验成本。正交试验的主要步骤为:确定试验的目的和所要考察的目标;制定因素和水平表;通过所选的因素和水平来选用合适的正交表;进行试验结果分析。

通过上述分析确定的注塑工艺因素研究对象为:模具温度(A)、保压压力(B)、保压时间(C)、模内冷却时间(D),根据材料供应商提供的数据和生产中积累的经验来制定出正交试验的水平,数据见表1。

表1 注塑工艺正交试验水平数据

3.1Moldflow软件仿真运算

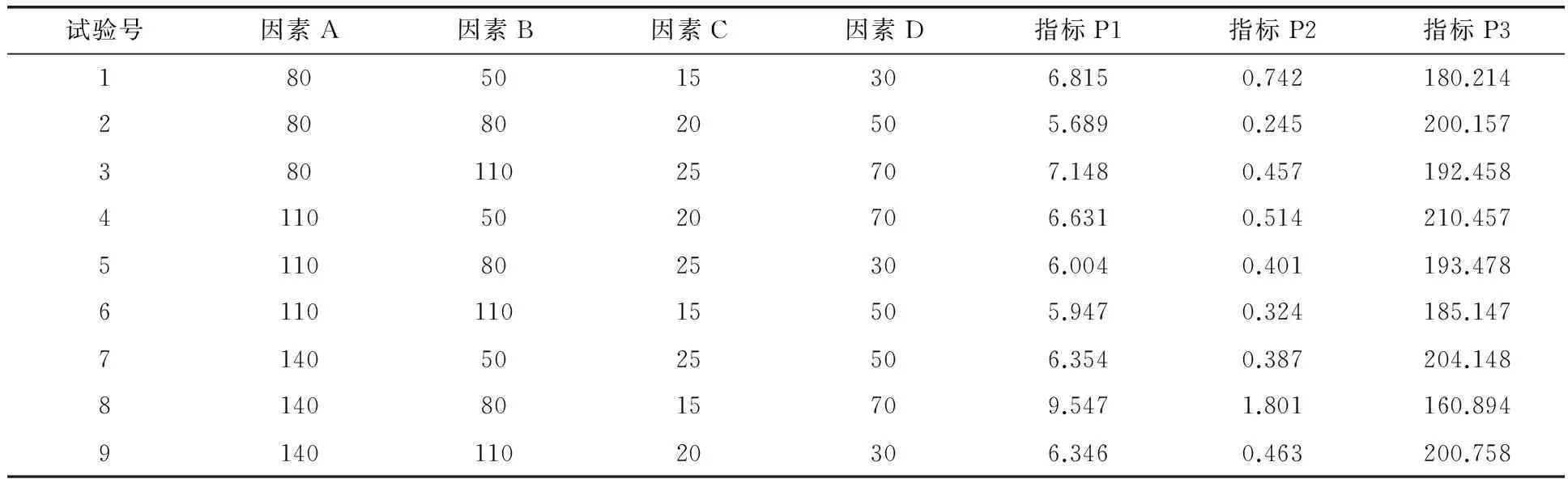

采用前面所述的正交试验分析法,选用L9(34)的正交表来进行试验安排设计,L为正交的代号,9为需要试验的次数,3为制定的水平数,4为因素的个数。笔者采用Moldflow软件进行模拟运算,对上述9组试验条件进行仿真计算,从软件中能直接读取的数据为体积收缩率和缩痕指数,而熔接痕长度需要通过信息转换来得到。分析结果见表2。

表2 L9(34)正交试验表

3.2试验结果初步分析

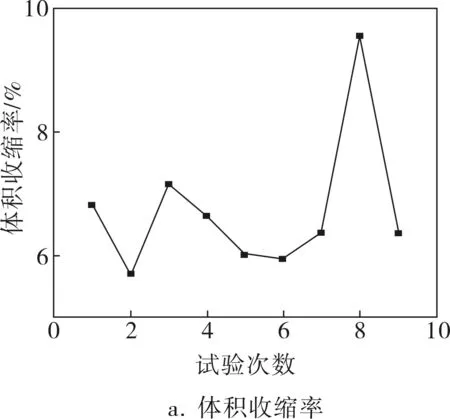

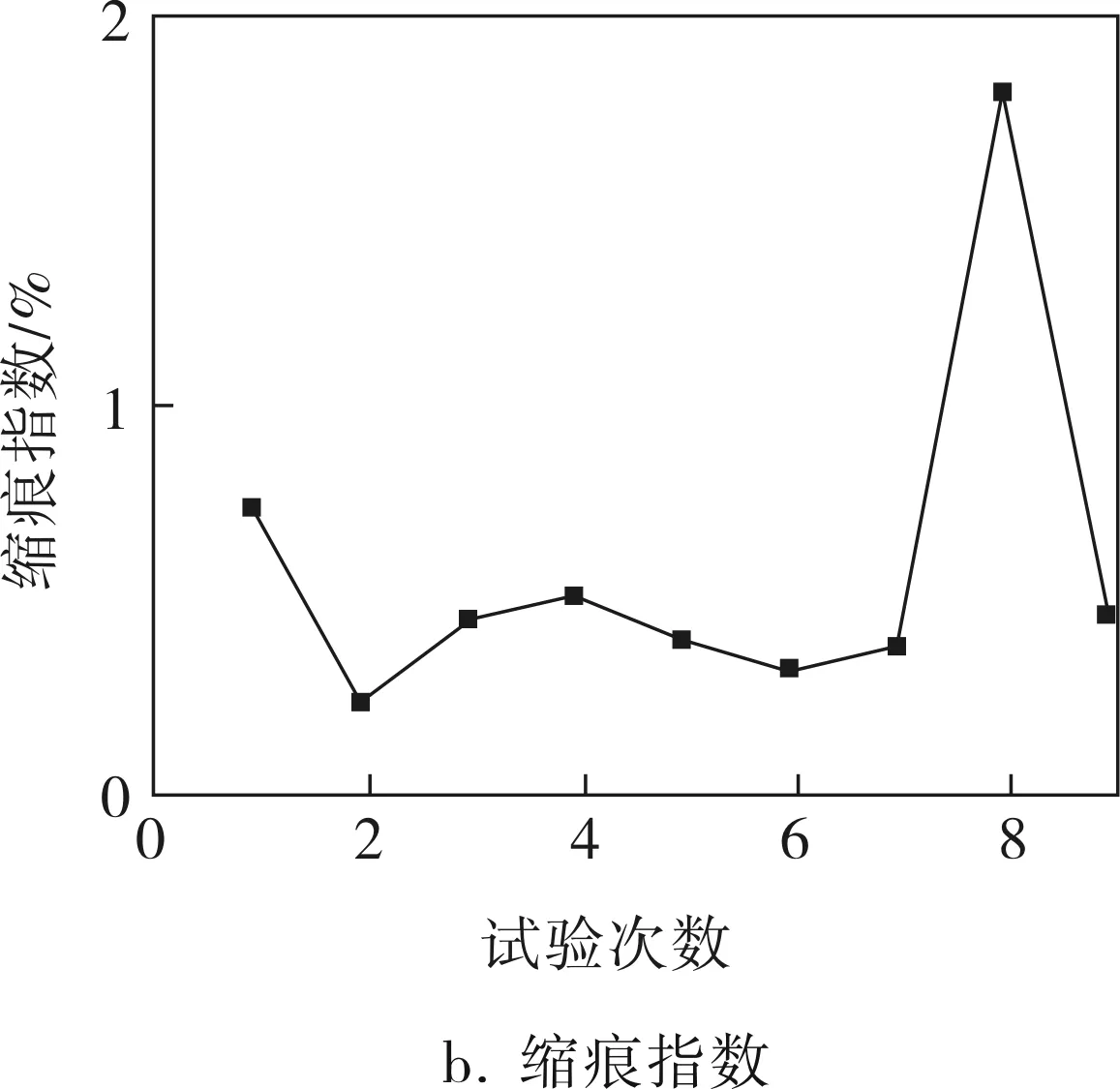

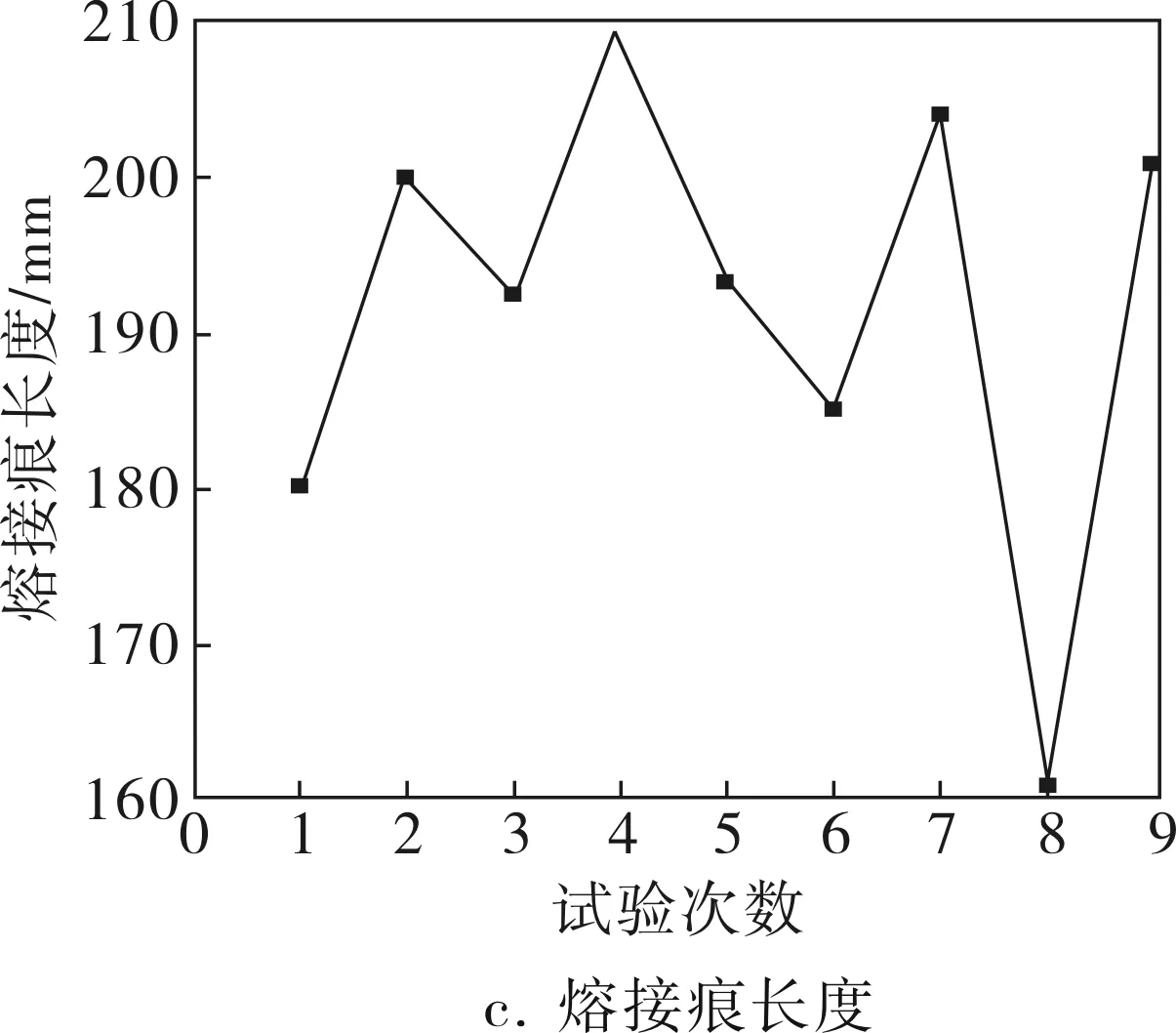

对9组不同的试验结果的数据进行分析,将不同指标的数据绘制成图来分析其影响趋势,如图1所示。

分析图1可知,不同的试验条件对各指标的影响趋势是不同的,直观来看,初步得出,第8组试验条件下的各指标相比其他要好很多,表示其生产质量也更好。

图1 不同试验条件下3个评估指标的变化趋势

现对试验结果进行正交极差分析,以便得到更加详细的数值结果,进一步分析各因素条件对各指标的影响趋势,得到正交结果极差分析表(表3)。

表3 正交结果极差分析表

分析上述正交试验表,得到如下结论:

a. 对于指标体积收缩率,模内冷却时间对其影响最大,其次分别为模具温度、保压时间和保压压力,各因素的主次顺序为D>A>C>B。最优的试验组合为D2A2C3B3。

b. 对于指标缩痕指数,模具温度对其影响最大,其次是分别为保压压力、模内冷却时间和保压时间,各因素的主次顺序为A>B>D>C。最优的试验组合为A3B2D1C1。

c. 对于指标熔接痕长度,保压时间对其影响最大,其次是分别为保压压力、模内冷却时间和模具温度,各因素的主次顺序为C>B>D>A。最优的试验组合为C2B1D2A2。

4 结论

4.1通过利用Moldflow软件对注塑成型工艺进行试验模拟,从通常存在的缺陷出发,得到注塑成型过程中相关指标,体积收缩率、缩痕指数和熔接痕长度。然后利用正交试验分析法,对试验结果进行极差和方差分析,从而得到各因素对其相关指标的影响程,优化了注塑成型工艺,在工艺参数的选择上具有指导意义。

4.2从正交分析的计算结果中可知,对于模具温度,3种指标均在水平2时所得的均值最小,选择模具温度为110°C;对于保压压力,3种指标均在水平3时所得的均值最小,选择保压压力为110MPa;对于保压时间,3种指标均在水平2时所得的均值最小,选择保压时间为15s;对于模内冷却时间,3种指标均在水平1时所得的均值最小,选择模内冷却时间为30s。

[1] 李熹平,赵国群,管延锦,等.快速热循环注塑模具加热与冷却过程分析及其结构优化设计[J].塑性工程学报,2009,16(1):196~201.

[2] 李金国,张国庆.基于Moldflow与正交试验结合的注射模工艺参数优化设计[J].模具工业,2007,33(12):1~5.

[3] 马明兴.快速热循环注塑模具设计方法与优化研究[D].济南:山东大学,2009.

[4] Zhi Tsova T V,Oliveira M SA,Ferreira J A F.Relative Influence of Injection Molding Processing Conditions on HDPE Ace Tabular Cups Dimensional Stability[J].Journal of Materials Processing Technology,2009,209(8): 3894~3904.

[5] 葛娜.高光注塑成型工艺及制品表观质量控制研究[D].南昌:南昌大学,2009.

[6] Li X,Zhao G Q,Guan Y J,et al.Research on Thermal Stress,Deformation,and Fatigue Lifetime of the Rapid Heating Cycle Injection Mold[J]. The International Journal of Advanced Manufacturing Technology,2009,45(3/4):261~275.

[7] 郑晓培,路书芬,王利霞,等.工艺参数对注塑制品沉降斑的影响分析及优化[J].工程塑料应用,2006,34(7): 32~36.

OptimalDesignofExperimentonInjectionMoldingProcess

LI Xue-yuan

(CollegeofManagementandEconomics,TianjingUniversity,Tianjing300072,China)

Aiming at the main injection molding’s defect, the orthogonal design method was introduced to implement optimal design of the mold structure and process parameters, in which, the mold temperature, packing pressure and time as well as the inner mold cooling time can be taken as the influence factors, and the volume shrinkage, shrinkage mark index and weld line length taken as the evaluation index. Through simulating the flux flow within the mold cavity with Moldflow software, the trend chart of various process parameter’s affect on the molding quality of the products can be obtained; and based on the orthogonal experimental design analysis, the influence degree of various process factors on the volume shrinkage, shrinkage mark index and weld line length can be reached. Combined with the range and variance analysis methods and comprehensively comparing the experimental and simulation results of the each group, the optimal combination of process parameters can be obtained.

injection molding, orthogonal experiment, mold temperature, process optimization

*李雪源,男,1970年10月生,助理经济师。天津市,300072。

TQ051.9+3

A

0254-6094(2015)01-0019-05

2014-03-24)

(Continued from Page 18)

chemical components, mechanical property of deposited metals,diffusible hydrogen contents and product test plate’s mechanical properties were analyzed and compared to show that this two kinds of welding rods’ welded joint has the same mechanical property, they can satisfy the construction of 07MnNiMoDR steel ethylene tank with design temperature ranging from -45 to -50℃.

Keywordsspherical tank, 07MnNiMoDR steel, J607RHDQ, LB-65L, mechanical property