柳杨堡高温气井防腐工艺室内优选

刘玉祥 罗曦 周瑞立 王志彬

(1.中石化华北分公司工程技术研究院,郑州 450006;2.西南石油大学石油与天然气工程学院,成都 610000)

柳杨堡气田气井CO2含量在4%以上,分压较高,容易形成严重的腐蚀环境。CO2腐蚀性的影响因素主要有:CO2分压;温度;pH值;介质含水量;离子含量;介质流速;合金元素[1-10]。常用的防腐措施主要有:选用耐腐蚀材质的油管;加注缓蚀剂;防腐涂层;醇胺法 CO2脱除工艺;阳极牺牲[5-10]。柳杨堡气田防腐工作采用的是加注缓蚀剂的方法。

传统的缓蚀剂对温度比较敏感,在高温条件下易分解失效。柳杨堡气藏属于高温气藏,在生产中必须考虑缓蚀剂防腐问题。本次研究中主要针对柳杨堡气藏温度高、CO2含量高、腐蚀严重的具体情况,优选适合柳杨堡气田的抗CO2腐蚀高温缓蚀剂,以降低CO2腐蚀对生产系统的危害。

1 抗高温及CO2腐蚀的缓蚀剂室内优选

在同等条件下,测试柳杨堡气田地层水水样中加入不同缓蚀剂时N80材质钢片的腐蚀情况,并据其缓蚀性能,优选缓蚀效果较好的缓蚀剂。

1.1 实验准备

(1)设定实验条件。实验温度,130℃;CO2分压,0.75 MPa;缓蚀剂,含量为0.01%;缓蚀评价仪转速,250 r/min;实验水样,LP4T井水样;测试时间,72 h;气田油管相同材质的N80钢片,密度为7.66 g/cm3。

(2)准备实验药剂。SSH-A402缓蚀剂;MZL-1缓蚀剂;SDBS缓蚀剂;OS-2缓蚀剂;GS-1缓蚀剂;IMC-871缓蚀剂;Nm-1缓蚀剂;UT2-2缓蚀剂;无水乙醇(分析纯);石油醚,沸程60~90℃(分析纯);缓蚀酸去膜液(量取100 mL纯盐酸,称取5~10 g六亚甲基四胺,加蒸馏水溶解稀释至1 000 mL)。

(3)配制腐蚀液。称取0.1 g SSH-A402缓蚀剂于100 mL烧杯中,加入LP4T井水样搅拌均匀,转入1 000 mL容量瓶,定溶至刻度线,即得到含量为0.01%的SSH-A402缓蚀剂稀释液,备用;采用以上操作方法分别配制含量为0.01%的MZL-1、SDBS、OS-2、GS-1、IMC-871、Nm-1、UT2-2 缓蚀剂稀释液。

1.2 实验方法

(1)实验前钢片的处理。实验前钢片需要经过脱脂、脱水、干燥、测量、称重等环节预先处理。

脱脂:将打磨好后的钢片用粗滤纸或纱布擦去油污,放入盛有沸程为60~90℃的石油醚烧杯中,用脱脂棉除去钢片表面的污物,并连续清洗两次。

脱水:经脱脂处理的钢片,用无水乙醇浸泡5 min,进一步脱脂脱水。

干燥:取出钢片用清洁绸子擦拭,冷风吹干,置于干燥器中干燥1~2 h。

测量:用游标卡尺准确测量钢片的长、宽、高,计算钢片表面积。

称量:将干燥后的钢片用精确度为0.01 g的电子天平进行称量,称准至0.01 g;再用精确度为0.000 1 g的分析天平称量,称准至0.000 1 g。将已称量好的钢片用工业滤纸包装好,并在滤纸上标明钢片编号,置于干燥器中保存备用。

(2)钢片的安装。量取250 mL的LP4T井水样置于高温高压缓蚀评价仪中,将称好的钢片悬挂在釜内挂钩上,使钢片完全浸泡于腐蚀液中,钢片与钢片之间相互分开,钢片与釜壁隔开,将高温高压缓蚀评价仪釜口密封。连接转子流量计和氮气瓶出口管线,打开气瓶阀门,调节气流量为0.3 m3/h,持续稳定地向釜内冲入N2以驱除水样中的O2,2 h后关闭氮气阀;然后保持反应釜恒温40℃,再打开CO2气阀,向釜内充入0.75 MPa气体,保持动态转速250 r/min,实验时间为72 h。

(3)实验后期钢片的处理。实验后期钢片还需经过清洗、酸去膜、清洗脱水、脱脂去污、干燥、称量等处理。

清洗:将釜内钢片取出,用清水冲洗掉腐蚀液和腐蚀物,用医用纱布擦干。

酸去膜:将擦干的钢片放入去膜液中浸泡10 s,用脱脂棉轻拭钢片表面腐蚀产物。

清洗脱水:从酸去膜液中取出钢片,立即用清水冲去表面残酸,并迅速用医用纱布擦干,放入无水乙醇中浸泡5 min,进行清洗脱水。

脱脂去污:将脱水后的钢片移入装有石油醚的烧杯中清洗脱脂,取出钢片放入无水乙醇中再次脱脂、脱水。

干燥:取出钢片用清洁绸子擦拭,用冷风吹干,放入干燥器中干燥1~2 h。

称量:将干燥后的钢片用精确度为0.000 1 g的分析天平称量,称准至0.000 1 g。

按上述同样操作方法分别测试其余7种腐蚀液对N80材质钢片腐蚀速率,并根据同等条件下不含缓蚀剂LP4T井水样腐蚀数据计算缓蚀率。

(4)腐蚀速率的计算。腐蚀速率可通过下式进行计算:

式中:F—腐蚀速率,mm/a;

C— 换算常数,其值为8.76×104;

ΔM—钢片实验前后质量之差,g;

S— 钢片表面积,cm2;

t— 腐蚀时间,h;

ρ — 钢片材质密度,7.66 g/cm3。

缓蚀率计算公式为:

式中:R—缓蚀率,%;

ΔM0—未加药钢片腐蚀前后质量之差,g;

ΔM1—加药钢片腐蚀前后质量之差,g。

1.3 缓蚀剂优选

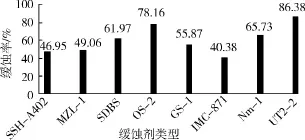

在同等条件下对比测试不同缓蚀剂在LP4T井水样中腐蚀速率和缓蚀能力,测试结果如图1所示。

图1 不同缓释剂对N80材质钢片腐蚀速率

由图1可以看出,几种缓蚀剂均有一定缓蚀性能,相比之下,UT2-2缓蚀能力最强,所以在柳杨堡气田LP4T井防腐工艺中选择UT2-2缓蚀剂。

2 缓蚀剂加注浓度优选

通过测试同等条件下不同浓度UT2-2缓蚀剂的LP4T井水样对N80钢片的腐蚀情况,确定出防腐工艺中缓蚀剂最佳加注浓度。

(1)设定实验条件。缓蚀剂含量分别为0.005%,0.010%,0.020%,0.030%,0.050%,其余实验条件与前面缓蚀剂优选实验条件相同。

(2)配制腐蚀液。称取0.05g UT2-2缓蚀剂于100 mL烧杯中,加入LP4T井水样搅拌均匀,转入1 000 mL容量瓶,定溶至刻度线,即得到UT2-2缓蚀剂含量为0.005%的实验样液,备用;用以上同样操作方法分别配制缓蚀剂含量分别为0.010%,0.020%,0.030%,0.050%的实验样液,备用。

(3)完成实验。分别测试UT2-2缓蚀剂含量为 0.005%,0.010%,0.020%,0.030%,0.050%的实验样液对N80材质钢片的腐蚀速率,计算其缓蚀率。

不同浓度的缓蚀剂UT2-2在同等条件下的腐蚀速率和缓蚀能力如图2所示。缓蚀率随缓蚀剂含量的增大而增强,在0.020%时能达95%以上。该含量下腐蚀速率只有0.0431 mm/a,符合国家0.076 mm/a的标准。如继续增大浓度,缓蚀率增加幅度不大,所以缓蚀剂最佳经济含量为0.020%。

图2 不同浓度UT2-2缓蚀剂缓蚀率测试结果

3 CO2分压和温度对缓蚀剂性能影响测试

3.1 CO2分压对缓蚀剂性能影响

(1)设定实验条件。缓蚀剂,含量0.02%;CO2分压分别为 0.30,0.50,0.75,1.0,3.0 MPa;其余实验条件与前面缓蚀剂优选实验条件相同。

(2)配制腐蚀液。称取0.20 g的UT2-2缓蚀剂于100 mL烧杯中,加入LP4T井水样搅拌均匀,转入1 000 mL容量瓶,定容至刻度线,即得到UT2-2缓蚀剂含量0.020%的稀释液,备用。

(3)完成实验。分别测试 CO2分压为0.30,0.50,0.75,1.00,3.00 MPa 时 UT2-2 缓蚀剂实验样液对N80材质钢片的腐蚀速率,并根据同等条件下不含缓蚀剂的LP4T井水样腐蚀数据计算缓蚀率。

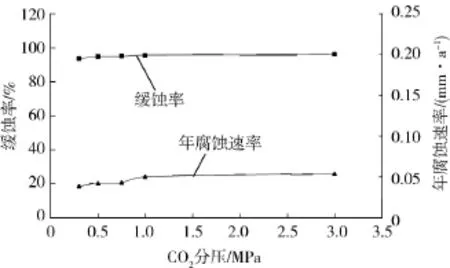

图3 不同CO2分压下腐蚀测试结果

(4)分析测试结果。如图3所示,随着CO2分压的增加,空白LP4T井水样和含0.02%UT2-2缓蚀剂的LP4T井水样腐蚀液对N8O钢材腐蚀速率逐渐加重;但在不同CO2分压下UT2-2均有较好缓蚀效果,其缓蚀率达90%以上。在3 MPa时含UT2-2缓蚀剂腐蚀液年腐蚀速率也只有0.054 mm/a,小于0.076 mm/a的国家标准。这说明不同CO2分压对UT2-2缓蚀剂缓蚀性能影响不大,即UT2-2缓蚀剂对不同CO2分压气井均有较好适应性。

3.2 温度对缓蚀剂性能影响

通过前面实验确定了柳杨堡气田LP4T井防腐工艺使用UT2-2油气井抗CO2缓蚀剂的最佳含量为0.02%。此实验主要考察不同温度条件下使用最佳含量缓蚀剂时柳杨堡气田LP4T井水样腐蚀N80材质钢片的情况。

(1)实验条件。实验温度分别为60,80,100,130,150℃,其余实验条件与前面缓蚀剂优选实验条件相同。

(2)腐蚀液配制。称取0.20 g UT2-2缓蚀剂于100 mL烧杯中,加入LP4T井水样搅拌均匀,转入1 000 mL容量瓶,定容至刻度线,即得含0.02%UT2-2缓蚀剂的稀释液,备用。

(3)实验方法。分别在 60,80,100,130,150 ℃条件下测试UT2-2缓蚀剂含量为0.02%实验样液对N80材质钢片腐蚀速率,并根据同等条件下不含缓蚀剂LP4T井水样腐蚀数据计算缓蚀率。

(4)测试结论。如图4所示,随着温度升高,空白LP4T井水样和UT2-2缓蚀剂含量为0.02%的LP4T井水样腐蚀液对N8O钢材的腐蚀速率逐渐加快;但在不同温度下UT2-2缓蚀剂均有较好的缓蚀效果,缓蚀率达90%及以上,在150℃时含UT2-2腐蚀液年腐蚀速率也只有0.055 6 mm/a,小于国家标准(0.076 mm/a)。这些现象说明温度对UT2-2缓蚀剂缓蚀性能影响不大,即UT2-2缓蚀剂对温度有较好适应性。

图4 不同温度腐蚀测试结果

4 结语

(1)通过药剂筛选实验,优选出UT2-2作为柳杨堡气田防腐工艺用缓蚀剂。该药剂含量为0.01%时,缓蚀率就能达到85%以上。

(2)缓蚀剂UT2-2加注最经济的加注浓度为0.020%。在此浓度下缓蚀率达95%,腐蚀速率0.043 1 mm/a,优于国家标准。

(3)不同CO2分压、不同温度下UT2-2均具有良好的缓蚀性能,UT2-2对CO2分压和温度有良好的适应性。

[1]黎洪珍,罗立然,李娅,等.油管腐蚀原因分析及腐蚀评价[J].天然气工业,2004,23(增刊1):107-110.

[2]陈文,张强,金洪,等.川东北气矿井下管柱腐蚀评价及缓蚀剂防腐研究[J].石油与天然气化工,2012,41(2):196-199.

[3]邵天翔,黎洪珍.川东酸性环境中油管腐蚀分析及预防措施[J].中外能源,2013,18(8):54-59.

[4]刚振宝,侯读杰,贺海军,等.松辽盆地北部深层气井CO2腐蚀预测方法[J].天然气勘探与开发,2008,31(2):64-68.

[5]刚振宝,刘伟,卫秀芬,等.大庆油田深层气井CO2腐蚀规律及防腐对策[J].大庆石油地质与开发,2007,26(3):95-99.

[6]尚万宁,乔玉龙,闫昭,等.鄂尔多斯盆地靖边气田气井油管腐蚀规律与防腐对策[J].天然气工业,2013,33(2):115-120.

[7]杨涛,杨桦,王凤江,等.含CO2气井防腐工艺技术[J].天然气工业,2007,27(11):116-119.

[8]蒲仁瑞,刘唯贤,李敏,等.气井管柱腐蚀机理研究及防治[J].钻采工艺,2003,26(1):80-82.

[9]李鹭光,黄黎明,谷坛,等.四川气田腐蚀特征及防腐措施[J].石油与天然气化工,2007,36(1):46-54.

[10]艾兴波.徐深气田含二氧化碳深层气井防腐技术[J].天然气工业,2009,29(8):109-112.