安瓿成型包装机灌装控制

金 沙

辽宁石化职业技术学院

安瓿成型包装机灌装控制

金 沙

辽宁石化职业技术学院

罐装控制是液体包装设备罐装过程中的重要一环,通过罐装控制可以正确判断本道工序罐装瓶是否存在,是否需要罐装,以防止漏灌或无瓶灌装的错误。本文主要对安瓿成型液体包装机灌装控制中出现的问题加以分析,并提出了一套行之有效的控制方法。

检测;记忆;可编程控制器

1 概述

安瓿成型液体包装机是集制瓶、罐装和封装为一体的小剂量液体包装设备,该设备以其工作效率高、经济成本低、包装质量高、设备安全可靠在药剂、饮料等的包装中得到广泛应用。其中液体灌装是安瓿成型液体包装机生产中的一个重要环节,在包装生产过程中,操作人员随时会将成型不好的瓶子从生产线上取出,有时也会临时停车处理故障后继续工作,这样工位上就会出现无瓶或灌半瓶的现象,如果灌装控制不当就会出现漏灌或无瓶灌装的错误,造成不必要的损失和浪费。笔者通过对安瓿成型液体包装机的灌装控制系统的分析,提出了一套行之有效的方案,并在实际应用中取得了良好的效果。

2 灌装控制的分析

安瓿成型液体包装机由吹塑成型、药瓶裁剪、液体灌装和热封合四部分组成,整个包装过程连续进行。该设备由一台2.2KW的三相异步电动机驱动,通过变频器调节电机的转速,电机驱动主轴上串联的多个凸轮,由凸轮带动机械手和相关部件循环工作,完成整个液体包装任务。电气控制使用三菱FX2—32MR可编程控制器控制。

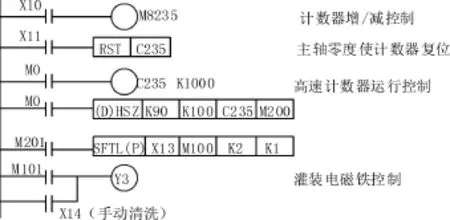

图1 采用移位指令的罐装控制程序

以往对顺序控制多采用移位指令实现,控制程序如图1所示。如果使用该控制方式,药瓶检测光电开关安放在任何位置,都可能造成控制失败。如图2所示,如果光电开关放在灌装前的1号工位,当药瓶成型不合格时,被操作人员取出,而此时被检测到的有瓶信号,在程序中无法消除,这样在工作第二个周期,罐装工位没有药瓶,而灌装机误认有瓶进行罐装,液体就会全部洒在工作台上造成浪费和污染。如果将光电开关安放在灌装工位,由于灌装泵是由电磁铁滑块来限制凸轮的升降,实现对灌装的控制,这就要求滑块电磁铁的控制必须在循环的初期,而移动药瓶的机械手在主轴旋转90~100度时工作,只有在主轴旋转到90~100度以后光电开关才能检测到药瓶的有无,这使药瓶检测和灌装不能在一个循环周期内同时完成,因此采用移位指令控制程序很难克服上述问题。

图2 光电开位置示意图

3 解决的方法

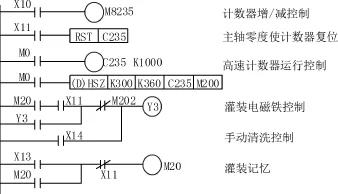

为了克服罐装过程中存在的上述问题,采用了如图3所示的控制程序,程序中通过X11(主轴“零度”复位光电开光),在每个工作周期的开将高速计数器C235和M20(灌装记忆辅助继电器)清零,随着设备运转,当光电开关X13检测到药瓶时,X13发出信号使M20变成高电平并保持,同时将罐装输出Y3变为高电平,灌装电磁铁通电,带动滑块缩回,使灌装允许工作;在下一个工作周期由X11(主轴“零度”复位光电开光)将M20(灌装记忆辅助继电器)清零,随后X13检测是否有药瓶,并确定M20的状态,决定下一个周期是否罐装,当到本次循环末期(主轴转至360度),通过高速计数器区间比较指令,由M202将灌装电磁铁断开,停止灌装,至下一周期,如此循环工作。

图3 改进的罐装控制程序

4 结论

在实际应用中,检测光电开光安放在1号和灌装工位之间,采用改进的罐装控制程序,该控制方法很好地解决了安瓿成型液体包装机的灌装记忆问题,有效避免了漏灌或无瓶灌装的错误发生,在实际应用中,取得了良好的控制效果。

[1]王超.谈谈可编程控制器系统设计的几点技巧.计算机光盘软件与应用,2011年第12期

[2]张立新,吴明捷.可编程控制器(PLC)的高速计数器的应用[J].北京石油化工学报,2001.9(1):48-49

[3]刘远博,薛丽贤,郑毅.可编程控制器PLC控制系统程序设计探讨《黄金》2011年第4期

[4]郭宗仁,王志凯,李琰.PLC分级递阶智能控制系统的实现与应用《电子学报》2002年第4期

[5]刘文魁,石建玲.光电旋转编码器在角度测量中的应用[J].现代制造工程,2006,(11):90-91