整体组合顶梁悬移液压支架放顶煤工艺在“三软”煤层中的实践与应用

唐松战

(国投煤炭郑州能源开发有限公司,河南登封 452478)

整体组合顶梁悬移液压支架放顶煤工艺在“三软”煤层中的实践与应用

唐松战

(国投煤炭郑州能源开发有限公司,河南登封 452478)

我国大多数中小型煤矿为地下开采,地质条件复杂、开采技术落后,特别是部分小煤矿基本还是以单体液压支架配加铰接顶梁的结构形式支护工作面,直接导致生产效率低,职工劳动强度大,安全生产没有保障。本文通过对ZH/16/24E型整体顶梁组合悬移液压支架在我矿三软”煤层中的应用和论证,该支架在安全生产过程中保障了安全生产、增加了煤炭资源的回收、提高了工效、减轻了职工的劳动强度,保证了职工的安全,具有很好的可行性。

整体组合顶梁悬移液压支架 “三软”煤层 实践与应用

国投煤炭郑州能源开发有限公司位于登封市徐庄乡高坡村,隶属国投公司,矿井采用立井水平上下山开拓方式,倾斜长壁采煤法,开采二1煤层,平均厚度5.36m,倾角0—120,煤层变异系数R=70%,普氏硬度系数一般为0.15—0.5,松软易冒落,多呈粉末状,遇水成泥强度降低。煤层上覆一般有1.0m的伪顶,直接顶平均厚度7m,多为砂质泥岩或泥岩,老顶平均厚度27m;煤层直接底为泥岩或炭质泥岩,平均厚度5m,老底为中粒砂岩或砂质泥岩,平均厚度为6m,底板岩性属极松软类型,地质条件较差,整个煤层属“三软”不稳定煤层,开采难度较大。

1 工作面概况

13031采煤工作面位于13采区东部,工作面标高+8—+66m,该工作面煤层厚2.1-3.1m,煤层结构简单,赋存较稳定,局部为薄煤带。工作面伪顶为炭质泥岩,厚0.2m左右,极易冒落,直接顶为细粒砂岩、泥岩,可以随采随冒,老顶为中粒长石石英砂岩,质地坚硬,钙、硅质胶结,一般不易冒落,煤层直接底为砂质泥岩,老底为L7灰岩。

1.1 工作面布置

工作面走向500m,倾斜70-130m,倾角0-17°采用“U”型方式布置,运输巷及回风巷均为单巷。全工作面75架支架,配备SGB—630/ 150C型刮板机1部。

1.2 支护设计

根据矿压理论,工作面支架承受的最大压力为4—8倍采高顶板岩石的重量,现取8倍采高的顶板岩石重量计算:

P=k×h×L控×b×γ×g

=8×2.2×3.6×1.0×2.5×9.8=1552 KN

式中:

P—工作面上覆岩石所需支撑阻力;

γ—上覆岩层平均容重,取2.5;

h—工作面采高,2.2m;

L—工作面最大控顶距,取3.6m;

b—支架宽度,0.96m;

g—重力换算单位,取9.8;

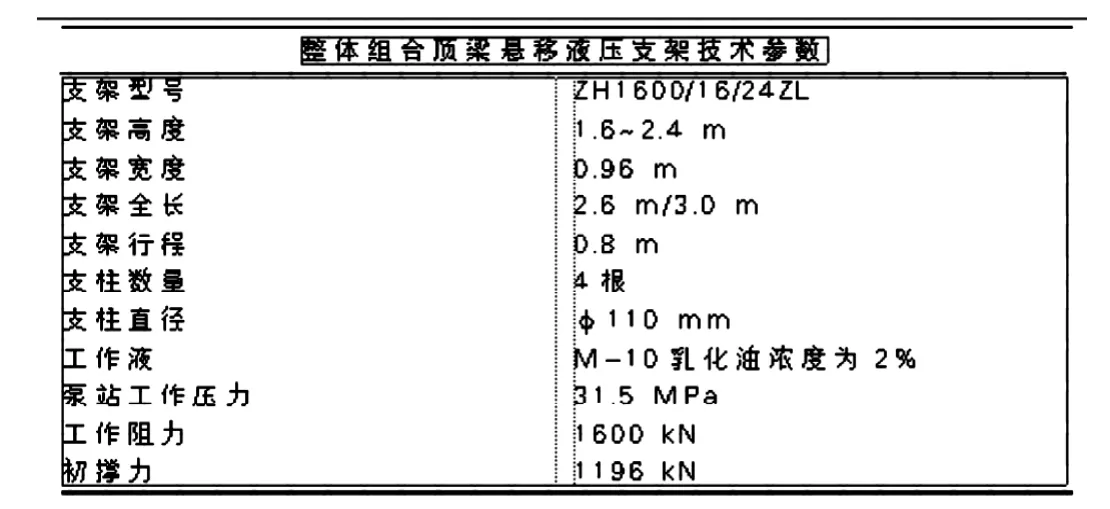

表1

k—上覆岩层厚度和采高之比,一般为4~8,取8。

所选用的ZH1600/16/24ZL型支撑式液压支架,额定工作阻力1600kN,经验算比较,所选支架支护强度符合要求。

ZH1600/16/24ZL型整体顶梁组合悬移液压支架参数如表1。

2 与单体液压支架配π型梁放顶煤工作面相比

2.1 单体液压支架配π型梁工作面存在的问题

(1)单体液压支架横向稳定性较差,顶板来压时,顶板方向推力容易推跨工作面支架而发生安全事故。

(2)采煤工作面采用单体液压支柱支护,柱子密集、空间狭窄,工作面人员集中、通行不畅、安全出口不好保证。

(3)不利于通风管理,工作面内为三排柱、两排巷(机巷和人行巷),支护断面小,再加上材料摆放影响断面,增大通风阻力,不利于通风管理。

(4)回采工艺繁杂、职工劳动强度大,采用单体液压支柱支护,其支护规格是每对棚子为二梁五柱,每采一棚煤就要窜移两根棚梁、搬挪五根支柱,加之工艺流程复杂,操作繁琐,导致职工劳动强度太大。

(5)浪费大量材料用于控制帮、顶和支柱下沉,采用单体液压支柱进行支护,需要消耗大量的荆笆和椽子用于背帮背顶,为防止柱子下沉,就必须消耗大量坑木制作柱鞋。

(6)工作面支架支柱支护工作阻力较低,遇复合顶或顶板来压时均需支设大量戗柱和木垛用于加强支撑力,坑木及单体柱消耗量较大。

2.2 整体组合顶梁悬移液压支架的优点

(1)移架操作时,工人只需操纵集控阀组将前后4柱同时提起前移,动作简化,速度快,工人劳动强度降低,回采工效有效提高。

(2)支架稳定好,不倒架。工作面所有支架通过托梁系统连为一体,使得支架稳定性及安全性大大提高,工作面不会出现倒架、扭架现象。即使支架上方出现局部空顶现象或未支撑好,相邻支架将抬着该支架并帮其支护顶板。

(3)工作空间大,行人、运料、操作宽敞,风路畅通,杜绝了瓦斯积聚现象。

(4)能节省大量的材料消耗,顶梁为整体组合结构,护顶面积大,完全不用荆笆、川杆、坑木、铁丝,防倒链等材料,同时悬移液压支架液压泵液体可循环利用,减少了大量水和液压油的浪费,降低了生产成本。

(5)整体支架不需采取被动防倒措施,不存在倒柱戗坏溜子,倒柱掉梁及溜子拉枪管子等伤人事故。

(6)舍帮有组合固定挡矸板和挡矸链,清出老塘煤方便,减少了资源浪费和老塘碴块滚落伤人事故。

(7)如遇破碎带或顶板有活煤(矸)时,可以及时使用收缩梁进行护顶,解决了破碎顶板难以控制的局面,消除了冒顶事故。

(8)在推进过程中,如老塘落下的煤块大,碴大时,也可以提起一根后柱进行放煤处理,在安全的前提下提高了回采率,使工作面生产能力得到了一定的发挥。

3 整体组合顶梁悬移液压支架在使用过程中存在问题

(1)因整体组合悬移支架体积大、笨重,入井、运输、安装回撤不方便,速度慢,在移架过程中,容易形成小掉顶,产生复合顶板,造成局部无法充填和摆架。

(2)工作面内局部坡度较大、顶板出现较大高低错差或者遭遇地质构造时,容易造成局部地段空顶接顶不实现象,或发生支架上串、挤架、损坏托梁问题。

(3)工作面在回采过程中由于悬移支架采高较大,煤墙侧容易出现片帮问题。

(4)悬移支架遇较大的构造带需要搬家时,安装与拆除难度较大,费工费时,影响工作面单产。

(5)架间隙在随着生产的推进,造成架间隙宽窄不一致,导致部分支架件托梁连接套提前损坏。

(6)管路多不易保护,如出现碴格时,放炮容易崩坏液压管路和操作手柄等。

(7)悬移支护工作面在倾向较短时,煤层注水跟不上,加上工作面空间大,容易造成煤尘飞扬。

4 改进措施和建议

(1)编制有针对性较强的安全技术操作规程,有技术人员对职工进行安全技术和操作程序进行培训。

(2)班前坑口会上要做好职工教育工作,不能让部分工人为省事、赶时间来回推进操作伸缩梁而减少片帮掉顶。

(3)为了悬移支架更好地服务矿井生产,减少构件的及早损坏。一是加强干部职工的责任心;二是做好现场动态管理工作,及时处理不合格的工程;三是严格按质量标准做到班验收的交接班制度;四是严格工程质量(矿科)验收考核制度,要以质量保安全、保效益。

(4)在全部推托梁过程中应撤出此段的工作人员,由当班干部组织进行统一推进,在推托梁过程中如推不动不能强推(以防推坏)立即停下查找原因进行处理。

(5)班开排前当班技术员要统一拉线,确保推进过程中煤墙采直,柱子认直、托梁推直、调平,以保证工作面质量(如果当班采架数少于20架最好不要推托梁)。

(6)加强工作面“四直、一平、二畅通”管理力度,即:煤壁直、煤溜直、支架直、托梁直、支架平、工作面上下出口保持畅通。

(7)布置仰斜回采工作面时,工作面两顺槽巷道与切眼巷道布置应根据煤层倾角选择合理伪斜角,以避免工作面支架和刮板输送机的上串下滑。

(8)工作面回采过程中,若遇地质构造或顶板不平时,在开帮煤后应及时在支架顶梁上方铺垫小方木接顶处理,保证支架接顶严密;顶板破碎,片帮严重时,使用钢网,荆笆、自制皮带块和川杆进行全断面闭帮以控制片帮现象发生。

(9)回采过程中遭遇地质构造时,应尽量使工作面保持大致同一坡度,必要时可在局部地段留底煤或破底板推进,尽量避免工作面搬家。

(10)为了更有效的控制调整架间隙,应在每架前后端一侧各装一个调架器,以便调架简单、方便、安全达到质量要求。

(11)在过地质构造的工作地点打深眼、少装药,放小炮,半煤巷时要先出煤护顶,然后放炮,放炮前应对支架、管路、组阀用白胶管和皮带给予保护,煤墙柱到位后及时闭帮。

(12)加强煤层注水管理,增强注水效果,在回采过程中及时进行洒水降尘或在工作面悬移支架上安装同步洒水和喷雾装置。

5 结语

ZH1600/16/24ZL型整体组合顶梁悬移液压支架具有良好适应性,经过近几年的生产实践,我矿职工已经能够熟练撑握整体组合顶梁悬移液压支架操作技能,并且符合“三软”煤层工作面回采技术要求,是一种可广泛推广应用的回采工艺,为我矿取得了良好的经济效益。

3 开发电缆智能化巡检系统

引入PDA技术建立智能巡检系统,巡检系统主要由射频识别、参数记录、数据上传等三个模块组成。其中,射频识别模块主要用于识别特定的设备,进入相应的巡检项目填写界面;而参数记录主要用于处理记录的数据,包括对记录数据进行编码和加密等过程。数据上传模块可以不断扫描是否有已记录但未发送的数据,并通过GPRS网络将记录后的数据上传到服务器,如图5。

数据采集模块主要用于记录设备参数和检查设备状态,并将巡检后的结果保存至本地。每一个巡检设备都装有一个固定的电子标签,巡检人员到达巡检位置后,可通过识别接收卡源信息进入不同的巡检项目。再按照设备实际状态记录相应的参数后,可保存巡检结果,在保存的同时,由系统自动激活发送线程并在后台通过GPRS将巡检结果发送至服务器,如图6。

4 结语

自2010年以来,镇海局在电缆数字化普查和排摸上已经做了大量工作,完成了全部地下电缆的排摸及数据收集,建立了地下电缆基础数据库和管理平台,并逐步通过电缆电子标签的应用和PDA智能化巡检的开展,实现电缆路径通道信息的快速定位,提高了故障抢修效率。同时,针对普查后存在后续运行数据维护和管理的问题进行深入思考,形成了一套完善的管理流程和竣工资料模版,建立了较为完整的电缆基础数据动态维护管理体系,实现电缆无缝化、智能化管理,切实提升城市电缆管线的管理水平。

[1]朱杰,孙楷淇.浅谈10kV配网电力电缆运行的有效管理模式[J].中国电力教育,2010(10).

[2]董芝春.基于RFID的可视化地下电缆管理系统的研究.科技资讯, 2013(21).

[3]尹超雄.10kV配电系统管理模式探讨[J].中国高新技术企业,2011 (10).