焰熔法单晶体生长炉炉体结构设计与计算

刘旭东,毕孝国,唐 坚,牛 微,董颖男

(沈阳工程学院 能源与动力学院,辽宁 沈阳 110136)

焰熔法单晶体生长炉炉体结构设计与计算

刘旭东,毕孝国,唐坚,牛微,董颖男

(沈阳工程学院 能源与动力学院,辽宁 沈阳 110136)

摘要:以氢气和氧气的燃烧传热为基础,对焰熔法单晶体生长炉的结构进行了设计,计算炉膛与炉体内的温度分布,分析炉体结构参数对炉体温度分布的影响规律。结果表明:由于高温火焰与内壁之间的对流与辐射换热,内壁温度在观测孔下沿30 mm处达到最高,为1 757 K;增大保温层厚度有利于提高炉体的保温性能和外壁温度的降低,为避免炉体内壁温度高于耐火材料的耐火度,同时需要增加耐火层的厚度;降低保温层的导热系数,耐火层温度会升高,而且径向温度梯度减小,而保温层的径向温度梯度明显增大,外壁温度显著降低。

关键词:焰熔法;单晶体;结构设计;温度分布

焰熔法是从熔体中生长单晶体的方法之一[1]。其原料的粉末在通过高温的氢氧火焰后熔化,熔滴在下落过程中冷却并在结晶杆上端插有的籽晶上固结逐渐生长形成晶体。通过结晶杆下降,使落下的粉料熔体能保持同一高温水平而结晶[2-4]。由于火焰在炉膛内的径向和轴向均形成一定的温度梯度,使得落在晶体上端的熔体能够稳定持续地生长。

实践表明,晶体生长炉体是整体设备最为关键的系统之一。因为炉膛的结构特征决定了火焰在炉膛内的温度场和流场的特征,这将直接决定晶体是否溢流、是否扩肩、是否形成多晶等各种影响晶体质量的问题[5-8]。炉体中耐火层、保温层的材料和厚度也直接影响着炉膛向外传递热量,这是保证晶体生长所必需的径向温度梯度最基本的条件之一。

1炉体结构设计

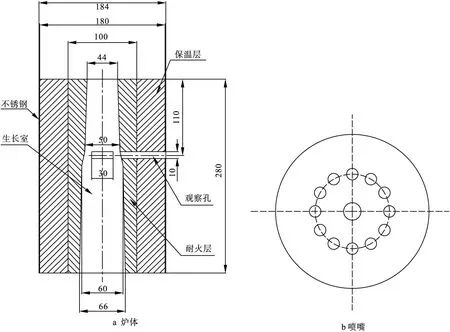

由于氢气在燃烧过程中放出大量的热量,气体体积急剧膨胀增大,因此炉膛结构应设计为上小下大。在晶体生长位置,由于晶体对烟气流动的阻碍,炉膛直径在此位置应该突然扩大,采用焰熔法晶体生长炉结构设计剖视图如图1中的a图所示。

从图中可以看出,炉体高为280 mm,外径为184 mm,整个炉体由炉膛、耐火层、保温层和不锈钢外壁组成。炉膛内腔由3个圆锥台组成,上部为燃烧区域,该区域的上部直径为44 mm,下部直径为50 mm,高度为110 mm;中部为晶体生长区域(或称观测区域),该区域的上部直径为50 mm,下部直径为60 mm,高度为20 mm;下部为保温区域,该区域的上部直径为60 mm,下部直径为66 mm,高度为150 mm。耐火层用刚玉粉和粘土混合而成,保温层用石棉填充,外壁是用2 mm厚的钢板加工制成的圆筒。在离炉体上沿110 mm处,在炉体径向方向开2个相互垂直、尺寸为30 mm×10 mm的观测孔,用于晶体生长过程中对晶体状态和生长位置的观测与控制。

图1中的b图为喷嘴结构俯视图,喷嘴外径为50 mm,中心孔直径为3 mm,通入氧气和氧化物粉末,离中心12 mm的圆圈上均匀分布12个直径为3 mm的氢气孔。

图1 炉体和喷嘴结构模型

2有限元计算模型的建立

FLUENT软件基于完全非结构化网格的有限体积法,具有基于网格节点和网格单元的梯度算法,是解决导热、对流传热和燃烧问题常用的CFD计算软件。炉膛内氢气和氧气的燃烧特性主要是由化学燃烧反应、湍流流动、对流与辐射换热等现象耦合而成的,描述流体流动的方程主要包括:

1)质量守恒方程

(1)

2)动量守恒方程

(2)

3)能量守恒方程

(3)

上式中,keff为有效导热系数,Jj′是组分j′的扩散通量,方程(3)右边前三项分别为导热项、组分扩散项和粘性耗散项,Sh化学反应热的源项。

流体流动湍流模型选取标准k-ε模型,对于H2和O2的燃烧反应而言,由于燃烧反应的速率很快,而湍流形成的H2和O2在燃烧区域中的对流混合相对燃烧过程要慢得多,因此它们在该区域中将快速地烧完。所以,总的化学反应速率受湍流混合的控制,在Fluent中采用Magnussen和Hjertager的涡耗散模型。

对于炉体内部的传热,可以用多层圆筒壁的导热问题进行处理,由于最外层不锈钢的厚度与保温层或耐火层相比要小得多,而且导热系数要大得多,因此可忽略不锈钢外筒壁的热阻,将炉体当作两层炉壁处理。

求解边界条件可确定为:

1) 中心O2和H2的喷嘴入口可设定体积流量,分别为qv1=8L/min和qv2=20L/min;

2) 炉膛上部的热流量很小,可忽略,因此可做绝热边界处理,即q1=0;

3) 由于在炉体轴向方向的传热量远小于径向方向的传热量,因此可忽略炉体轴向方向传热,炉体外壁与环境之间为对流换热,在考虑向外辐射的情况下,炉体外表面传递的热流量为q2=heff(Tw-Tf);

4) 炉膛出口压力为0。

3计算结果与分析

3.1 炉膛与炉体内温度分布特征

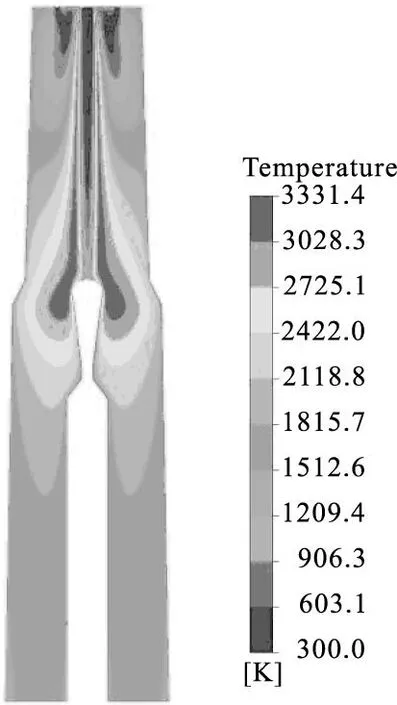

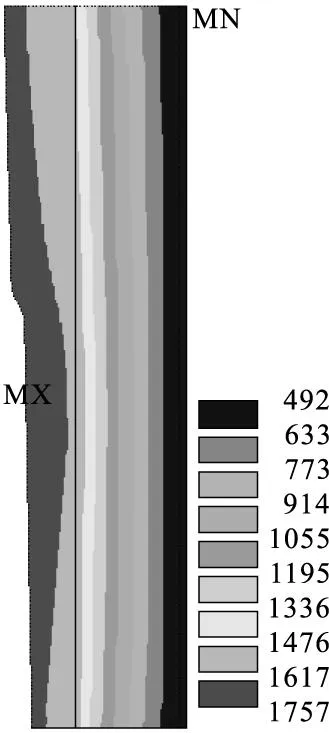

当中心O2和H2流量分别为8L/min和20L/min时,晶体直径一般为12mm。根据上述方程和设定的边界条件,采用FLUENT软件计算炉膛与炉体内的温度分布,计算结果分别如图2和图3所示。

图2 炉膛内温度分布

图3 炉体内温度分布

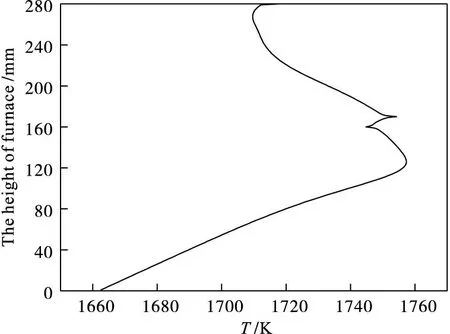

从图2中可以看出,炉膛内火焰呈中心对称分布,O2的吹入深度明显大于H2的吹入深度。根据设定的涡耗散模型,O2在向下流动过程中与周围的H2混合燃烧。由于炉膛内处于富H2状态,O2流逐渐消耗完并形成以中心线为轴的高温火焰区域,并在中心烟气流的作用下向晶体外围流动,在观测孔下沿附近达到最高温度3 331.4 K。由于烟气对炉体内壁进行辐射换热和对流换热,使得炉体内壁在观测孔下沿附近的温度最高。结合图4可以看出,炉体内壁在距观测孔下沿30 mm的温度最高为1 757 K。

由图3可知,由于高温火焰对炉体内壁的对流与辐射换热,使得炉体耐火层内的温度在观测孔上沿至下面60mm范围内都处于1 600K以上,在炉体上部和下部的温度较低。在保温层和不锈钢外壁内的温度分布基本只在径向方向有温度梯度的变化,炉体外表面温度可达492K。这是因为保温层的目的是阻止热量向外传递,使温度在保温层内径向方向重新分布。

图4 炉膛内壁在轴向上的温度分布

图4为炉膛内壁在轴向上的温度分布。在炉体内壁上部60mm范围处的温度较低,这是因为温度很低的H2和O2刚进入炉膛内,基本上还没有发生燃烧反应,但高温火焰在上部炉壁附近产生漩涡,将热量通过辐射和对流换热的形式传给炉体内壁而使温度升高。在炉体下部,由于烟气从底部流出而带走大量热量使得炉体内壁温度急剧下降。在观测孔附近出现高温区,这是因为在观测孔上沿处,由于炉膛内径小,烟气传递给炉壁的热量较多而出现高温峰值,而随着炉膛直径的急剧扩大而使烟气对炉壁的换热急剧下降,炉壁的温度也随之急剧减小。然而在观测孔下沿以下,由于高温火焰的传热作用和炉壁直径的缓慢扩大使得内壁温度又急剧扩大,出现第二个温度峰值。

3.2 炉体结构参数对温度分布的影响

由于炉体结构(包括耐火层与保温层)的厚度、保温层的导热系数等对炉膛内热量的传递和炉体温度分布的影响非常关键,而且观测孔下沿位置的散热量对晶体生长界面的传热影响非常明显,因此以此处在炉体内径向温度分布为研究对象,分析耐火层与保温层厚度、保温层的导热系数对其的影响。

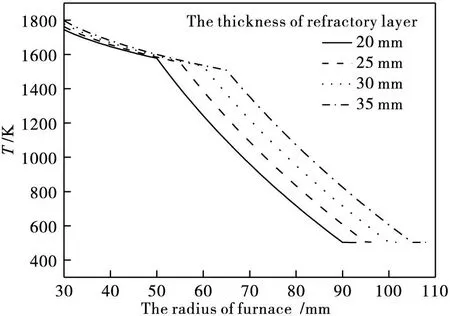

当保温层厚度不变时,耐火层厚度对径向温度分布的影响如图5所示。耐火层厚度对耐火层内的温度分布影响较小,对保温层内在径向上温度分布影响也很小,只是增加相应位置的温度。耐火层厚度每增加5mm,保温层内同一位置的温度将升高130 ℃,即同一温度的位置向炉体外移动5mm左右,炉体外壁的温度基本不变。

图5 耐火层厚度对温度分布的影响

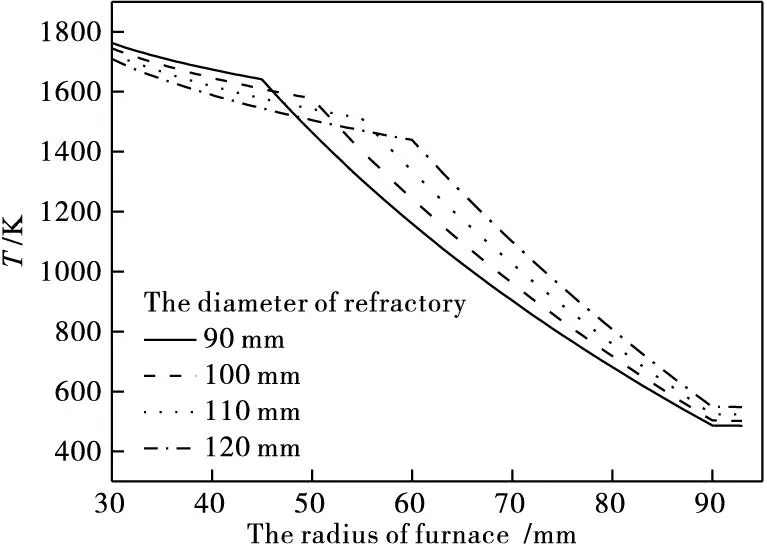

在炉体外径不变时,其温度分布如图6所示。增加耐火层厚度将出现相反的温度变化趋势,在耐火层内温度降低,而在保温层内温度升高。耐火层厚度每增加5mm,耐火层内温度平均降低35 ℃,保温层内温度平均升高53 ℃,外壁温度平均升高21 ℃。

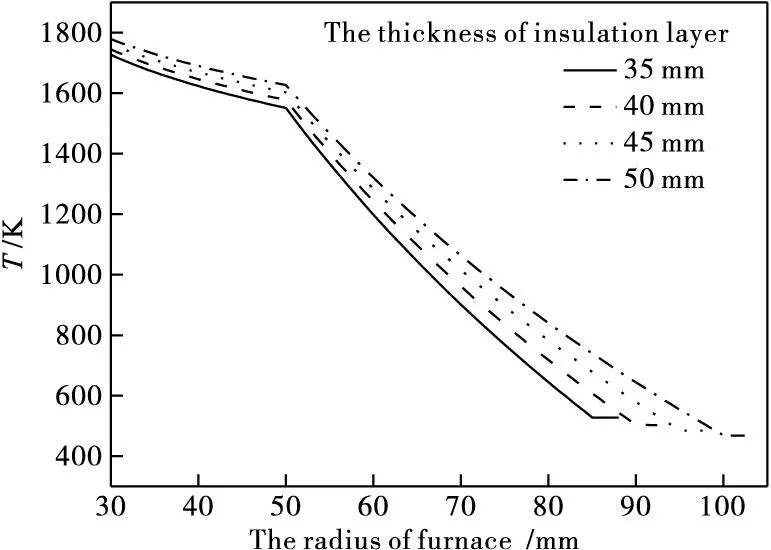

当耐火层厚度不变时,保温层厚度对炉体内径向温度分布的影响如图7所示。保温层厚度对炉体内温度分布影响比较明显。保温层厚度增加,炉体径向方向的热阻增大,导致炉体内温度升高,保温层厚度每增加5mm,耐火层内平均温度升高22 ℃,外壁温度平均降低18 ℃。

总之,要提高炉体的保温性能和降低外壁的温度,需要增加保温层厚度,为避免炉体内壁温度高于耐火材料的耐火度,也需要同时增加耐火层的厚度。

图6 炉体外径不变时温度分布

图7 保温层厚度对温度分布的影响

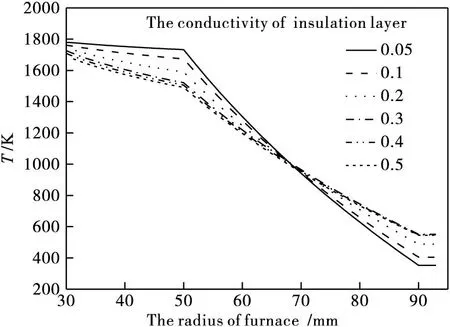

通过增大炉体耐火层和保温层的厚度,即增大炉体的直径可以提高炉体的保温性能,但太大的炉体对于实际应用来说不是非常方便,因此可通过选择保温性能更好的保温材料来提高炉体的保温性能和降低外壁的温度。保温材料导热系数对径向温度分布的影响如图8所示,从图中可以分析得知,降低保温层的导热系数,增大耐火层的温度,而且降低径向上的温度梯度,然而增大保温层内的径向温度梯度,尤其是当导热系数为0.05W/(m·℃)时,温度下降非常明显,外壁温度为353K。

图8 保温材料导热系数对温度分布的影响

4结论

1) 测孔上沿处炉膛内径小,炉壁与高温火焰之间的对流与辐射换热量大而出现温度峰值,在观测孔下沿以下,由于烟气温度升高和直径增大,使得内壁温度又急剧扩大,在观测孔下沿30mm的温度最高为1 757K。

2) 增大保温层厚度有利于提高炉体的保温性能和降低外壁温度,但使耐火层温度也相应升高,为避免炉体内壁温度高于耐火材料的耐火度,同时需要增加耐火层的厚度。

3) 降低保温层的导热系数,耐火层的温度升高,而且径向温度梯度减小,而保温层的径向温度梯度明显增大,外壁温度显著降低,当保温材料导热系数为0.05W/(m·℃)时,外壁温度为353K。

参考文献

[1]HansJ.Scheel.Historicalaspectsofcrystalgrowthtechnology[J].JournalofCrystalGrowth,2000,211:1-12.

[2]KhambattaFB,GielissePJ,WilsonMP.Initialthermalmodeloftheflamefusioncrystalgrowthprocess[J].JournalofCrystalGrowth,1972,13/14:710-717.

[3]BednorzJG,ScheelHJ.Flame-FusionGrowthofSrTiO3[J].Journal of Crystal Growth,1977,41:5-12.

[4]XiaoGuoBi,XuDongLiu,WeiNiu.Flame-fusiongrowthofrutilesinglecrystal[J].AdvancedMaterialsResearch,2012,535-537:2571-2574.

[5]FalckenbergR.GrowthofMg-AlSpinelCrystalsofLargeDiameterUsingaModifiedFlameFusionTechnique[J].JournalofCrystalGrowth,1975,29:195-202.

[6]毕孝国,修稚萌,孙旭东,等.大尺寸金红石(TiO2)单晶体生长条件的实验研究[J].人工晶体学报,2004,33(2):244-249.

[7]毕孝国,修稚萌,马伟民,等.金红石(TiO2)单晶体的生长研究[J].东北大学学报,2004,25(10):977-979.

[8]毕孝国,修稚萌,马伟民,等.生长气氛和速度在金红石(TiO2)单晶体生长中的作用研究[J].人工晶体学报,2004,33(4):657-661.

(责任编辑张凯校对佟金锴)

DesignandCalculationofFurnaceforPreparationof

SingleCrystalwithFlameFusionMethod

LIUXu-dong,BIXiao-guo,TANGJian,NIUWei,DONGYing-nan

(Schoolofenergyandpower,ShenyangInstituteofEngineering,Shenyang110136,LiaoningProvince)

Abstract:In this paper,the structure of furnace for preparation of single crystal with flame fusion method was designed,and the temperature distribution for longitudinal section of combustion chamber and furnace was calculated,and the effects of structure parameters on temperature distribution of furnace were analyzed,which based on the hydrogen and oxygen combustion.The results showed that The temperature of inner wall was highest,1757K,at 30mm under the lower edge of observation hole,because of the convection and radiation heat transfer between the high temperature flame and inner wall.Increasing the thickness of insulation layer was beneficial to improve the insulation performance of furnace and reduce the temperature of outer wall,and the thickness of refractory should be increased to avoid the temperature of inner wall was higher than the refractoriness of refractory.Decreasing the conductivity of insulation layer led to the temperature of refractory layer increasing and the radial temperature gradient decreasing.The radial temperature gradient of insulation layer increased obviously and the temperature of outer wall decreased significantly when the conductivity of insulation layer decreased.

Key words:flame fusion method;single crystal;structure design;temperature distribution

作者简介:刘旭东(1975-),男,湖南邵东人,副教授,博士,主要从事复合材料的应用与性能研究。

基金项目:沈阳市新能源功能材料制备技术重点实验室建设项目(No.F12-260-1-00)

收稿日期:2014-12-05

中图分类号:TF806

文献标识码:A

文章编号:1673-1603(2015)02-0176-05

DOI:10.13888/j.cnki.jsie(ns).2015.02.019