循环流化床锅炉掺烧煤泥后二氧化硫排放的有效控制途径

张 新,赵文涛,王德龙

(淮南矿业集团电力有限责任公司潘三电厂 发电部,安徽 淮南 232096)

循环流化床锅炉掺烧煤泥后二氧化硫排放的有效控制途径

张新,赵文涛,王德龙

(淮南矿业集团电力有限责任公司潘三电厂 发电部,安徽 淮南 232096)

摘要:循环流化床锅炉对燃料的要求不高,可通过掺烧发热量相对较低的煤泥来提高经济效益。针对在掺烧过程中SO2的产生以及排放控制的问题,改变了脱硫剂的投用方式,并做了不同情况下控制SO2排放值的相关试验。试验结果表明,经过改造后的脱硫剂投用系统能够有效地将SO2排放值控制在规定范围以内。

关键词:循环流化床锅炉;SO2排放;煤泥掺烧;脱硫剂投用方式

循环流化床锅炉技术是一种高效、清洁、适应性广的燃烧技术,近几年在我国有了长足的发展。其中,掺烧煤泥是循环流化床锅炉电厂资源综合利用的主要方式之一,大量的掺烧煤泥既能保护环境,又能降低燃料成本,提高电厂的经济效益。但是掺烧煤泥后,SO2的排放控制工作更加艰巨了。

1设备概况

潘三电厂安装的2台DG440/13.8-Ⅱ8型CFB锅炉是具有自主知识产权的第三代国产135~150 MW等级的循环流化床锅炉。锅炉主要由1个膜式水冷壁炉膛、2台汽冷式旋风分离器和1个有汽冷包墙包覆的尾部竖井组成。在炉膛与尾部竖井之间布置有2台汽冷式旋风分离器,其下部各布置1台“J”阀回料器。锅炉采用前墙给煤后墙滚筒冷渣器排渣。

电厂后期采用煤泥泵送系统将潘三矿选煤过程中产生的煤泥送至锅炉内进行掺烧利用。选煤厂压滤后,煤泥经转料皮带转运至煤泥棚,通过上料系统送至膏浆制备机内进行制备和除杂处理。大块煤泥被粉碎搓匀成膏体状进入储料仓,然后经过仓底布置的正压给料机进入膏体泵,在活塞缸的推动下煤泥经过管道输送至锅炉炉顶的给料器,最后进入炉内燃烧。

1)煤泥系统

2台膏体泵对应1台锅炉,单套泵送系统的最大出口压力为17 MPa,额定输送量为25 t/h,最大输送量为30 t/h。

2)石灰石粉系统

在炉前下部,布置有4个石灰石入口,通过此口可将粉状石灰石注入燃烧室,与燃烧过程中的SO2反应,除去SO2。石灰石的流量可根据燃料量和锅炉尾部SO2量分析得出,并通过旋转给料机转速来进行调节。石灰石粉由送粉压缩空气输送。

3)石灰石颗粒系统

在炉前仓上煤皮带处,加设1套可以通过手动设定掺加比例来自动进行的石灰石颗粒添加系统(见图1),石灰石将按要求以固定颗粒度与煤粉共同进入炉膛燃烧。

2SO2排放控制的途径

循环流化床正常运行中,影响SO2的因素较多,如炉膛床温、料层厚度、流化速度、石灰石粉的颗粒度、石灰石品质及氧量等。但实际运行中,由于床温、煤质等因素无法控制或可控的灵活性较差,实际用于有效控制SO2排放量的途径基本为脱硫剂(石灰石粉)、给料机的开度和烟气含氧量的大小。

图1 石灰石颗粒给料系统

石灰石系统投用方式为利用压缩空气吹送粉末至炉内,此种调节手段虽可以在短时间内将SO2排放量控制在规定范围以内,但由于石灰石粉的过投或欠投会造成排放参数长时间处于较低水平或大幅波动,以致造成石灰石的浪费及含硫量排放过大等不良后果。此外,这套脱硫系统还存在日常维护量较大、送粉管道容易堵塞、给料机易卡涩等问题,这也为环保参数的控制带来了不稳定性因素。

随着国家对于环保参数要求的进一步收紧,且该厂两台锅炉分别增设了煤泥掺烧系统,所以仅靠原有的石灰石送粉装置是难以达到理想效果的。鉴于上述原因,该厂增设了石灰石颗粒掺烧系统,该系统可将控制SO2排放量的石灰石按照一定的颗粒度和掺烧比例直接掺加到上煤皮带上,最终随煤一同进入炉内燃烧。经过一段时间的实践,证明此种调控方式能更有效地将SO2排放控制在理想范围之内。

2.1 掺烧石灰石粉对SO2排放量的控制

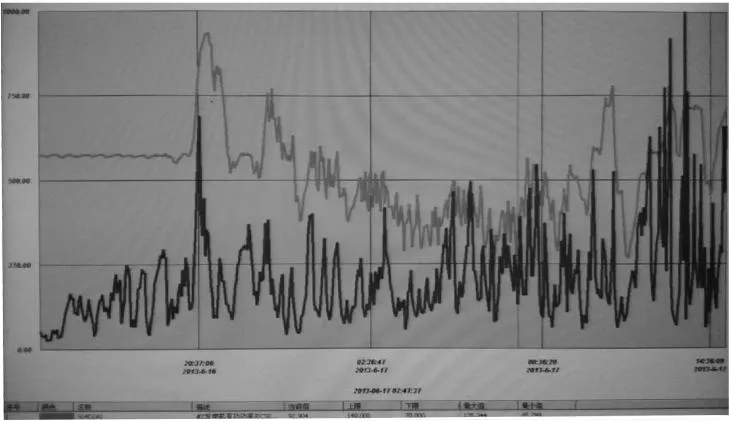

在氧量、煤质等参数相同的情况下,投用石灰石粉后,SO2排放值与机组有功的变化曲线如图2所示。在负荷波动时,SO2含量波动较大;负荷连续升高时,SO2含量上升较高,时常超过规定值;负荷连续降低时,SO2含量又下降得较低。由此可见,投用石灰石粉后带来的问题如下:

图2 掺烧石灰石粉后,SO2排放值与机组有功的变化曲线

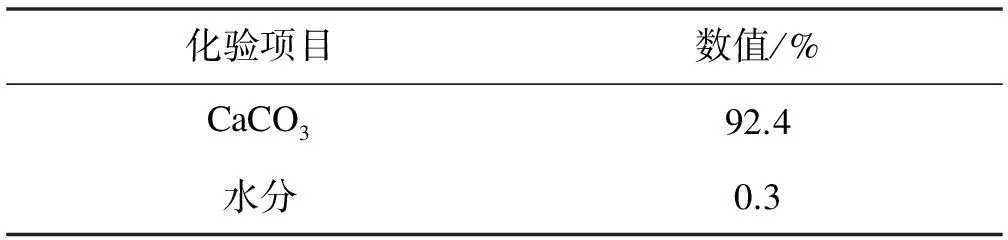

表1 石灰石粉分析报表

1)不能响应负荷变化、有延时,二氧化硫排放上下波动;

2)石灰石有效利用不高,灰渣、氧化钙的含量大,造成不必要的浪费;

3)维护量大、易堵、对于压缩空气品质要求高。

图3 掺烧石灰石颗粒后,SO2排放值与机组有功的变化曲线

化验项目数值/%CaCO391.5水分0.2

2.2 掺烧石灰石颗粒对SO2排放量的控制

投用石灰石颗粒后,SO2排放值与机组有功的变化曲线如图3所示。在石灰石掺加系统改造为颗粒并随煤颗粒一同按比例进入炉膛燃烧时,因煤中含石灰石的量是相对固定的,所以即便负荷大幅变化、给煤量激增或减少时,SO2排放量仍然得到了较好的控制,负荷曲线在上升或者下降的过程中,其排放量均保持在正常范围以内且较为平稳。

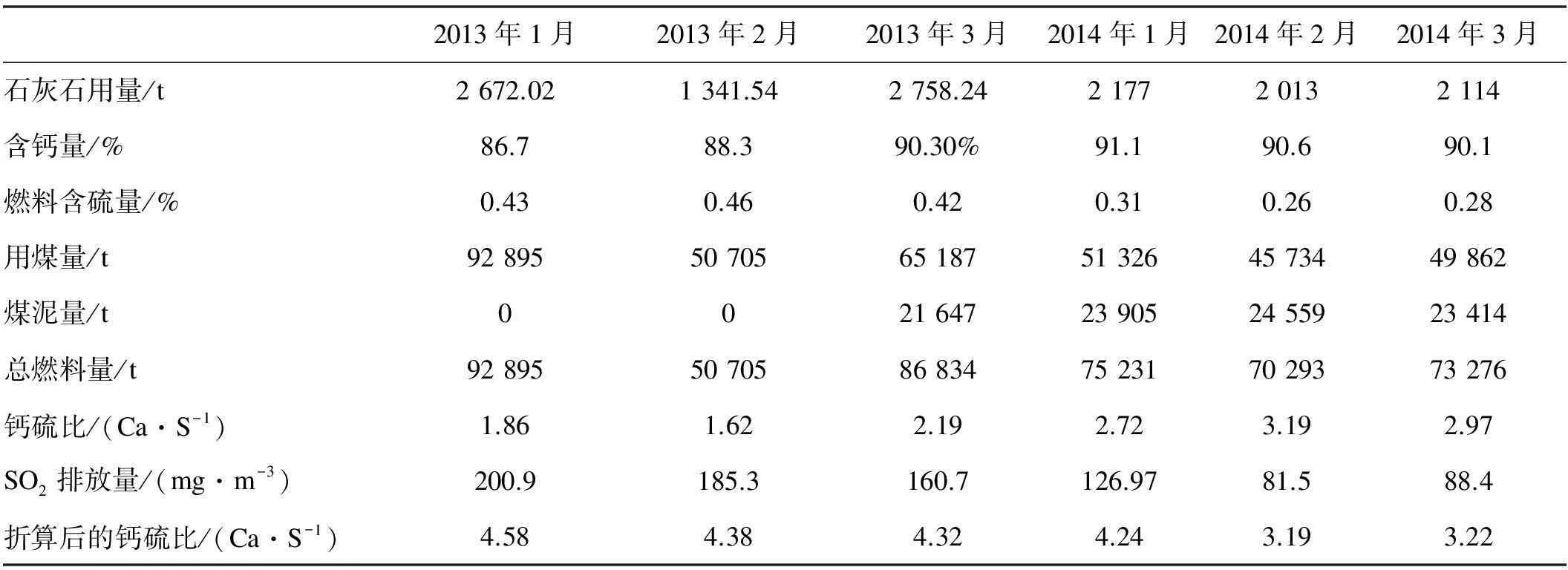

3不同控制途径下钙的利用率

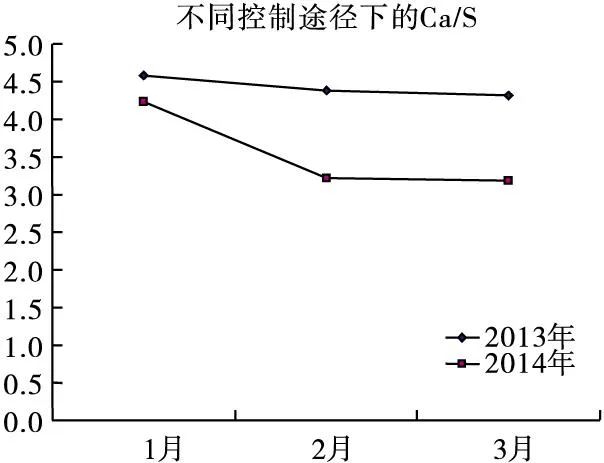

将掺烧石灰石粉和掺烧石灰石颗粒两种控制途径下SO2的排放量和石灰石的利用率进行了统计,如表3所示。2013年第一季度为掺烧石灰石粉控制途径下的SO2排放量及钙硫比,2014年第一季度为掺烧石灰石颗粒的控制途径下的SO2排放量及钙硫比,若将SO2排放量控制在同一标准(SO2排放量为81.5 mg/m3),将得出如图4的曲线。

表3 SO2排放量及钙硫比

图4 不同控制途径下的Ca/S

通过图4曲线可以看出,在2014年第一季度的钙硫比要明显低于2013年第一季度的钙硫比,即掺烧石灰石颗粒时,Ca的利用率明显要高于掺烧石灰石粉时的利用率,不过这样高效的利用率必须要以石灰石的品质保证和合理的颗粒度为前提。石灰石给料系统改造后,将其颗粒度控制在5~8 mm的范围内,含钙量在90%以上,与煤量的掺烧比例基本控制在3%~5%,含氧量2%~3%,这样即使在机组负荷有大幅波动的时候也可以有效地将SO2排放值控制在200 mg/m3以下。

4结语

潘三电厂石灰石系统经过改造后的运行情况证明,掺烧石灰石颗粒和掺烧石灰石粉在负荷相差不大的情况下用量基本一致,但市面上每吨石灰石颗粒的价格要比石灰石粉便宜50多元,按照每月2 000 t石灰石的用量计算,每年大约能节省100多万元,带来的经济效益相当可观。不仅如此,原来的石灰石粉系统对压缩空气相当依赖,且易堵易卡涩,维护起来费时费力,改造后的系统简单,运行稳定,易维护,为电厂节省了相当大的人力、物力。

参考文献

[1]张述国,周雷,张林全.CFB锅炉大比例掺烧煤泥的影响分析研究[J].应用能源技术,2014(2):24-27.

[2]奥慧琦,党超.循环流化床锅炉煤泥掺烧技术探讨[J].陕西电力,2011(3):73-75.

[3]吴丙福,周善斌,薛玉明.循环流化床锅炉燃用浓煤泥及其输送系统的技术经济性分析[J].节能,2003(5):25-26.

[4]于洪波.循环硫化床锅炉脱硫效率浅析[J].沈阳工程学院学报:自然科学版,2012,8(4):321-323.

(责任编辑张凯校对佟金锴)

Effective Control Approach for the Emission of Sulfur Dioxide Made by Blending

Combustion with Coal Slurry in Circulating Fluidized Bed Boiler

ZHANG Xin,ZHAO Wen-tao,WANG De-long

(The Ministry of Power,Pansan Power Plant,Huainan Mining Group Electric Limited

Liability Company,Huainan 232096,Anhui Province)

Abstract:The liberty of choice in respect of fuels in circulating fluidized bed boiler makes it is possible to improve the economic benefit with blending combustion with relatively low heat coal slurry.But in the process of blending,SO2generation and discharge has also been a great influence.Aiming at the problem of SO2emission control,the serving method of desulfurization agent is changed and the corresponding SO2emission values control tests are carried on.The results show that the modified desulfurizer putting-in-service system can effectively control the SO2emission values within the prescribed scope.

Key words:Circulating Fluidized Bed Boiler;SO2emission;coal slurry blending combustion;desulfurizer serving method

作者简介:张新(1984-),男,辽宁营口人。

收稿日期:2014-11-04

中图分类号:TK229.6

文献标识码:A

文章编号:1673-1603(2015)02-0128-03

DOI:10.13888/j.cnki.jsie(ns).2015.02.008