3 000m3丙烯球罐保冷设计技术方案创新

黄金国 耿永丰 陆青松 袁 浩

(合肥通用机械研究院)

3000m3丙烯球罐保冷设计技术方案创新

黄金国**耿永丰 陆青松 袁 浩

(合肥通用机械研究院)

对比了几种常用的球罐保冷材料,着重介绍了橡塑板作为保冷材料的优点,并提出了优化的施工方案,以达到检修时保证大部分橡塑板免于拆除的目的,节约施工成本。

球罐 丙烯 保冷设计 橡塑板

常温下的丙烯为无色、无臭、稍带甜味的气体,分子量为42.08、密度为0.513 9g/cm3、冰点为-185.3℃、沸点为-47.4℃,易燃、爆炸极限为2%~11%,不溶于水,可溶于有机溶剂,是一种低毒类物质。丙烯是三大合成材料的基本原料,主要用于生产丙烯腈、异丙烯、丙酮及环氧丙烷等[1]。

丙烯的存储一般分为常温压力储存、低温压力存储和低温常压存储。一般仓储企业或工艺装置中的丙烯都采用常温压力存储方式。球罐的设计压力一般按照丙烯50℃时的饱和蒸汽压确定为2.16MPa,设计温度根据地域分布或工艺要求的不同,有按照常温设计的,也有将最低设计温度取到-48℃的。国内建造的丙烯球罐大都不进行保冷设计和施工,也有一些仓储企业根据自身的特点进行丙烯球罐的保冷施工。笔者以江苏一家仓储企业的丙烯球罐为例,对3 000m3丙烯球罐进行了保冷设计和施工技术方案的优化。

1 球罐保冷的基本材料选择

1.1聚氨酯发泡

聚氨酯硬质泡沫是以异氰酸酯和聚醚为主要原料,在发泡剂、催化剂及阻燃剂等多种助剂的作用下,通过专用设备混合,经高压喷涂现场发泡而成的高分子聚合物,具有保温与防水的功能。该材料有保温、防水和粘结性能好、施工简单、速度快及造价低等特点,也是球罐保冷设计采用最多的方案。但其也有易老化、由于湿阻因子低的原因易在表面出现结露或结冰现象的缺点,同时,聚氨酯会因温差的变化发生收缩,容易导致聚氨酯层和罐体的分离。

1.2泡沫玻璃

泡沫玻璃是由碎玻璃、发泡剂、改性添加剂及发泡促进剂等,经过细粉碎和均匀混合后,再经过高温熔化、发泡、退火而制成的无机非金属玻璃材料,具有防火、防水、耐腐蚀、防蛀、不老化、防磁波、防静电及机械强度高等特点,常用于建筑外墙的隔热、隔音和防火材料。

由于球罐外表面为曲面,若采用泡沫玻璃的技术方案,则加工量大且施工难度非常大,因此很少用于球罐的保冷施工。

1.3橡塑板

橡塑板是密闭式发泡结构,导热系数小,具有良好的绝热效果,密闭式气泡结构和致密的表皮使水汽不易透过,且吸水率低。产品富有柔韧性,施工安装极为方便、省工省料、外观整洁完美、没有污染。使用温度范围广、耐火性良好、经久耐用,并具有优良的阻燃效果。随着国内橡塑板厂家的增多和大量的工程应用,采用橡塑板的保冷方案造价也并不高。

综合比较上述材料的优、缺点,本次建造的3 000m3丙烯球罐拟采用橡塑板作为主材进行保冷防护。

2 保冷方案设计

笔者采用防火型橡塑板作为保冷层的保冷系统,采用防火型橡塑板专用粘接剂进行橡塑板的粘贴连接,外护层采用0.7mm以上的金属铝板。防火型橡塑板保冷材料的主要特性如下:

密度 50±5kg/m3

导热系数 0.033 9W/m·K

尺寸稳定性 不大于10%

湿阻因子μ大于10 000

撕裂强度 不小于2.5N/cm

氧指数 不小于40%

防火型橡塑板专用粘接剂的主要特性如下:

最高耐温 110℃

初干时间 约2min

密度 9kg/m3

干化后的最低使用温度 -40℃

标准用量 3~4m2/kg

粘结性 不小于500MPa·s

依据GB 50264-1997 中的防结露法和表面热损法分别计算[2],3 000m3丙烯球罐保冷计算条件和结果如下:

设备外径 18 100mm

保冷层外径 18 260mm

环境温度 37.4℃

保冷层外表面温度 35℃

露点温度 31.2℃

设备温度 -20℃

导热系数 0.033 9W/(m·℃)

表面换热系数 8.141 W/(m·℃)

允许最大热损 -30.94W/m2

表面冷损 -23.10W/m2

允许最小厚度 77.6mm

保温层厚度 80mm

按计算结果最终将保温层的厚度定为80mm,防火型橡塑板分两层,第一层厚度为40mm(内层,简称为A层),第二层厚度为40mm(外层,简称为B层)。

3 常规保冷层施工方案

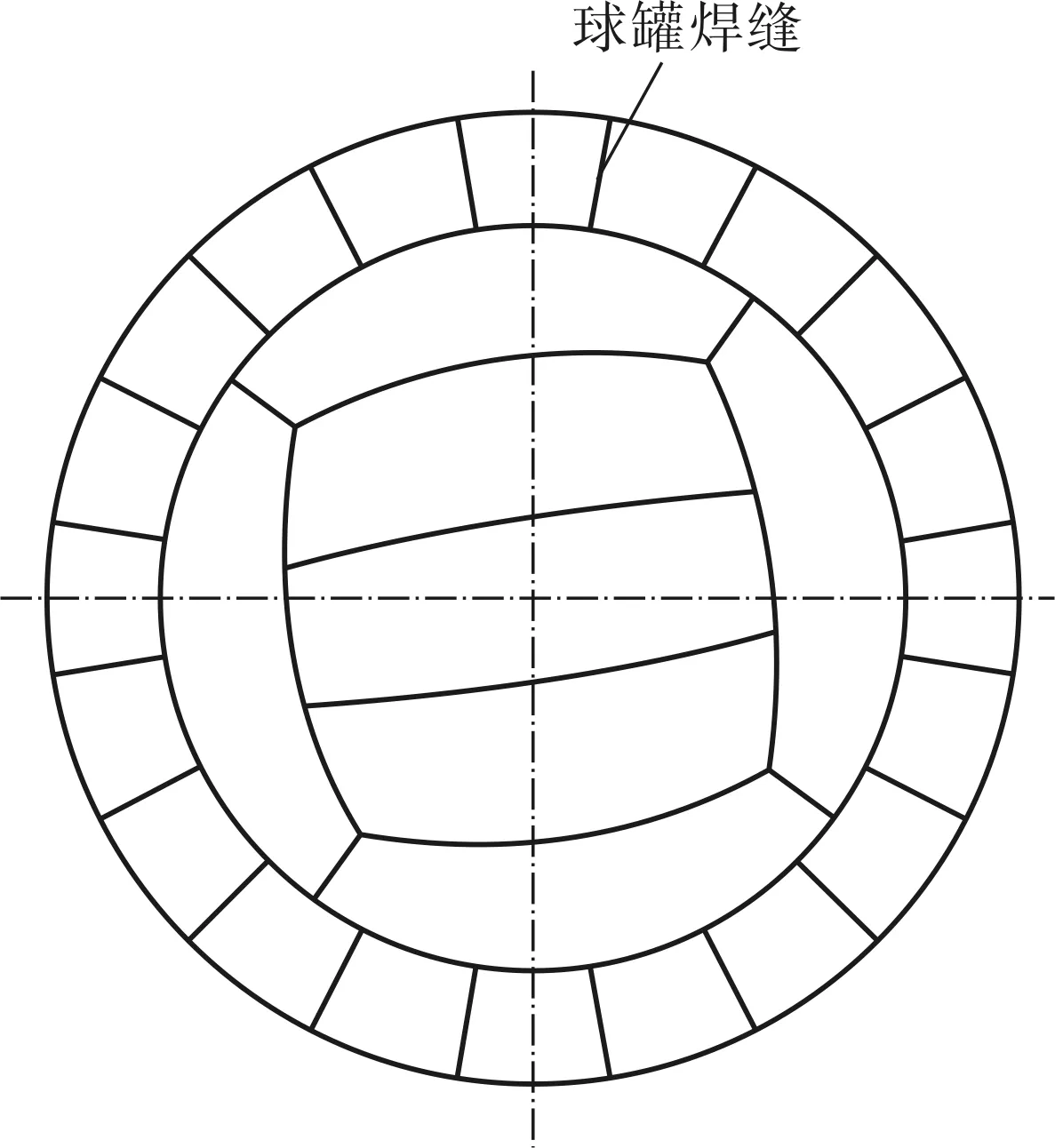

一般3 000m3的球罐比较合理的设计方案为三带十支柱,该方案可以最大限度地利用钢厂钢板的轧制宽度,也减少了球罐的整体焊缝长度。本项目球罐俯视的焊缝位置如图1所示。

图1 3 000m3丙烯球罐俯视焊缝位置

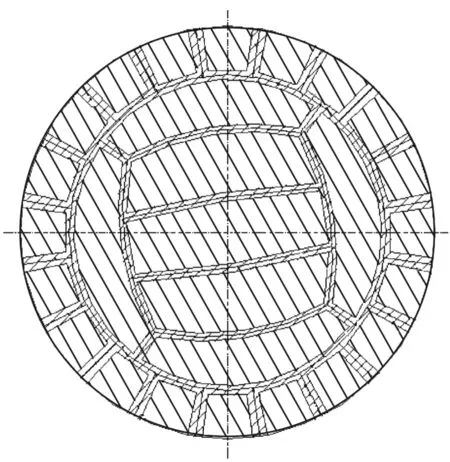

常规的球罐保冷层施工安装顺序一般都是由球罐顶部开始向下安装,这样可以避免安装过程中可能产生的雨水渗入。从球罐的顶部开始安装第一层,球罐保冷层下料一般采用梯形下料,第一层的安装布置示意图如图2所示。在安装了第一层后接着安装第二层,第二层应和第一层进行错缝安装,具体安装布置示意图如图3所示。安装过程中单块梯形块的中心高度一般不宜超过1m,

图2 常规安装第一层布置示意图

图3 常规安装第二层布置示意图

在球罐上下极的位置下料时,梯形的上下宽度不宜过大,否则在连接处容易出现尖角,影响粘结质量。为了保证粘结效果,保冷材料与罐体、保冷材料层与层之间均需双面满涂胶水粘贴。

4 优化施工方案

按照上述传统施工方案施工的优点在于:施工简单、快捷,橡塑板在首次安装时利用率高。但按照TSG R7001-2013的要求,压力容器在投用后1~3a内需要进行首次定期检验,检验过程中,需要将球罐外表面的保冷层全部拆除,并在检验后重新进行保冷施工,而拆下的橡塑板不能再次利用,因此,全部拆除橡塑板造成了资源浪费。

由于球罐的开罐检测只需检测其焊缝和柱腿附近,且球罐的焊缝具有一定的规律性,因此需要有一种容易拆除球罐焊缝部位而不损坏其他大面积非焊缝部位的橡塑板保冷层的施工方式,这样在检修时就不用全部拆除球罐外表面的橡塑板。

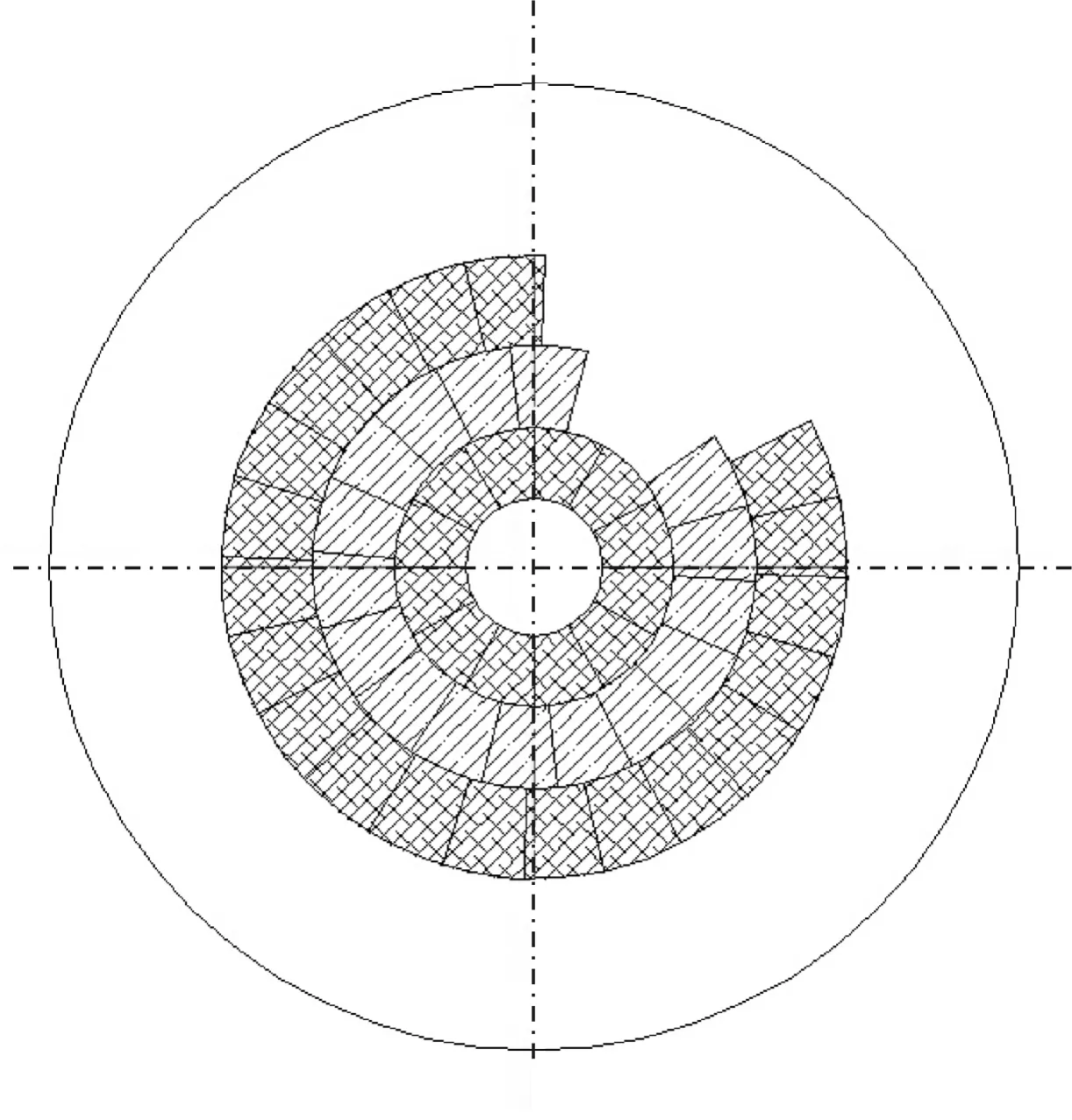

笔者根据球罐的焊缝特点进行了施工方案的优化,具体优化施工方案为:第一层(A层)施工,先进行球罐焊缝位置的橡塑板的粘接,以球罐的主体焊缝的中心,贴上宽度为300mm的橡塑板,A层焊缝位置橡塑板施工布置示意图如图4所示(第一层焊缝位置铺设的橡塑板简称为A1)。在焊缝位置粘接完毕后,再粘接其他大面积非焊缝位置的橡塑板。A层的整体橡塑板施工布置示意图如图5所示。

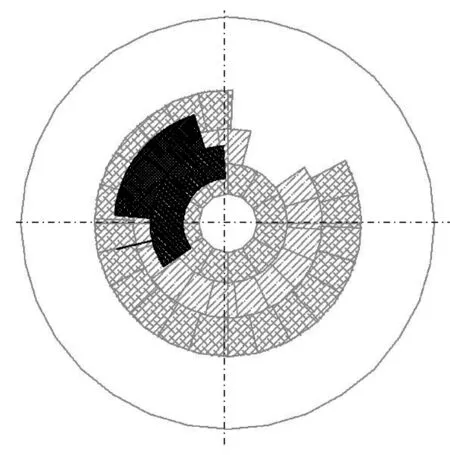

在进行完第一层(A层)橡塑板的粘接后,接着进行第二层(B层)橡塑板的施工。具体优化施工方案为:第二层(B层)施工时,首先需要控制的部位仍为焊缝部位,考虑到错开层与层之间的橡塑板的缝隙,第二层焊缝位置橡塑板的铺设宽度定为500mm,B层的橡塑板的铺设,仍先进行球罐焊缝位置的橡塑板的粘接,B层焊缝位置橡塑板施工布置示意图如图6所示(第一层焊缝位置铺设的橡塑板简称为B1)。在焊缝位置粘接完毕后,再粘接其他大面积非焊缝位置的橡塑板。B层的整体橡塑板施工布置示意图如图7所示。

图4 A层焊缝位置施工布置示意图

图5 A层整体施工布置示意图

图6 B层焊缝位置施工布置示意图

图7 B层整体施工布置示意图

球罐的其他开罐检查需要检测的特殊部位,如凸缘和上支柱及球壳相连接部位等,第一层和第二层的橡塑板铺设和处理方式与球罐整体部位的焊缝位置处理方式类似,文中将不再一一赘述。优化后的施工方案,只是突出了焊缝及支柱等特殊部位的施工要求和流程,其他大面积橡塑板的施工仍需要遵循由上而下、错缝安装及双面满涂胶水等原则。保冷层安装完毕后,再安装外面的铝皮或铁皮保护层。

5 结束语

在球罐的保冷设计中,常规的橡塑板施工方案施工简单、快捷,橡塑板在首次安装时利用率高,但在检验过程中会造成材料浪费。采用优化后的施工方案,虽然对橡塑板的下料精度和施工提出了更高的要求(需要新施工的橡塑板和球面、未拆除的橡塑板之间具有良好的贴合和粘接),但在球罐开罐检查时只需拆除焊缝等特殊部位的B1、A1层橡塑板,其他大面积部位的橡塑板可保留。据初步估算,免拆除的橡塑板占总橡塑板的约80%,而检修后的球罐,仅需对焊缝等一些特殊部位进行恢复,很大程度上节省了材料,缩短了施工周期。

[1] 石智豪.压力容器介质手册[M].北京:北京科学技术出版社,1992.

[2] GB 50264-1997 ,工业设备及管道绝热工程设计规范[S].北京:中国计划出版社,1997.

**黄金国,男,1972年9月生,高级工程师。安徽省合肥市,230031。

TQ053.2

B

0254-6094(2015)02-0286-04

2014-07-17,

2015-03-04)